НОРМАТИВЫ В ОРГАНИЗАЦИИ ТРУДА ПЕРСОНАЛАНормирование труда служит основой организации, планирования и управления производством. Под нормированием понимается научное обоснование затрат труда на выполнение различных работ. В организации и нормировании труда рабочих, специалистов и руководителей находят широкое применение следующие виды норм труда: времени, выработки, обслуживания, численности, управляемости, нормированные задания. Нормы времени устанавливают необходимые затраты труда на выполнение заданной работы в определенных производственных условиях. В их состав включаются следующие нормируемые элементы затрат рабочего времени на изготовление единицы продукции:

где Тп_3 — подготовительно-заключительное время; Т0 — основное время; Тв — вспомогательное время; То6с — время обслуживания рабочего места; Тотд — время на отдых и личные надобности; Тпто — время перерывов, предусмотренных технологией и организацией производства. На предприятиях норма времени обычно представляет собой штучное время на выполнение единицы работы, которое рассчитывается следующим образом:

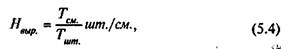

Норма выработки определяет количество единиц продукции или работы, которое должно быть сделано в течение соответствующего рабочего периода. Норма выработки продукции за смену находится по следующей формуле:

где Тсм — продолжительность рабочей смены; Тшт — норма штучного времени. Норма обслуживания устанавливает количество единиц технологического оборудования, производственной площади или других нормативных показателей, закрепляемых за одним работником. За смену она определяется отношением продолжительности рабочей смены к норме времени на обслуживание одного производственного параметра:

где Tобс — норма времени на обслуживание одного производствен

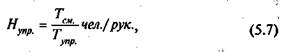

где Ттр — общая трудоемкость планируемых работ. Норма управляемости устанавливает количество подчиненных работников, приходящихся на одного руководителя. Величина нормы управляемости рассчитывается отношением продолжительности рабочей смены к затратам времени на управление одним подчиненным работником:

Нормированное задание определяет планируемый объем и номенклатуру работ, которые необходимо выполнить за определен ный рабочий период. В общем случае величина нормируемого производственного задания зависит от нормы выработки в смену, численности рабочей группы и продолжительности периода работы, например за месяц:

где Нсм — сменная норма выработки; Нч — численность рабочей группы; Тдн — количество рабочих дней в месяц. Таким образом, расчетной базой всех трудовых норм являются нормы времени, характеризующие продолжительность выполнения различных работ или величину затрат труда (времени) на единицу работы, например мин./шт. или час./шт. и т.д. Норма времени или нормативное время на выполнение любых трудовых, технологических и производственных процессов должны иметь всестороннее научное обоснование. По определению В.Д. Стивенсона, нормативным временем на американских фирмах называется количество затрат рабочего времени, которое необходимо квалифицированному рабочему на выполнение определенной производственной работы при заданных скорости и методах работы, применяемых инструменте и оборудовании, требуемом количестве сырья и правильной организации рабочего места [117]. Следовательно, методы нормирования и нормы труда, применяемые на отечественных предприятиях, должны, как и на американских фирмах, ориентировать работников на обеспечение высоких конечных результатов своей производственно-хозяйственной деятельности. Для этого нормы и нормативы также должны соответствовать требованиям современного рынка: быть научно обоснованными и прогрессивными, реальными и стабильными, объективными и динамичными, едиными и рав-нонапряженными, а также доступными и удобными при расчетах. Данным требованиям максимально соответствуют нормативы и нормы, разработанные на основе научного анализа и проектирования содержания выполняемых работ. Метод научного обоснования норм труда позволяет учитывать комплекс технических, организационных, экономических, социальных и многих других факторов, оказывающих наибольшее 148 илияние на величину разрабатываемых нормативов и норм. По При научном обосновании затрат разнообразных экономических ресурсов, как справедливо считает Б.М. Генкин, любая задача оптимизации величины нормы имеет смысл лишь тогда, когда объективно существуют альтернативные варианты выполнения работы и поэтому возможны соответствующие показатели расходования предметов труда, средств труда и рабочей силы. Термины «обоснование» или «оптимизация» не могут иметь никакого иного конструктивного содержания, кроме выбора наилучшего варианта расхода ресурсов из множества тех, которые проектируются в реальных производственных условиях [31]. Сущностью научного обоснования нормы трудовых затрат является выбор ее оптимального значения и определяющих характеристик технологического процесса и других производственных ограничений. В связи с тем что все задачи организации труда и производства в конечном счете сводятся к получению высоких результатов, основными ограничениями в данном случае должны быть затраты различных ресурсов. Так, например, при обосновании норм времени необходимый результат производства состоит в изготовлении единицы продукции или выполнении работы с заданными техническими условиями и качественными требованиями. При обосновании норм обслуживания и численности, форм разделения и кооперации труда основным результатом производства в общем виде является выполнение программы выпуска продукции или обеспечение планируемого уровня использования производственной мощности. Объем выпуска продукции в значительной мере определяет специализацию рабочих мест и систему их обслуживания, а потому данный показатель служит одним из ограничений и при установлении норм. В свою очередь, объем выпуска или предложения зависит от величины рыночного спроса на данную продукцию, работу и услуги, а также от уровня действующих цен. При планировании и организации производства все ограничения в задачах оптимизации норм труда можно разделить на четыре группы. Первая группа ограничений определяет рассмотренные ранее производственные результаты. Вторая группа ограничений обусловлена участием человека в процессе труда и характеризует допустимые санитарно-гигиенические, психофизи- алогические, социальные и правовые условия труда. Третья группа ограничений включает технические характеристики средств производства и предметов труда, обеспечивающих заданное качество продукции и нормальные условия эксплуатации оборудования. Четвертая группа ограничений определяет организационно-технические и планово-управленческие условия производства, регламентирующие занятость производственных ресурсов, количество оборудования, численность персонала и т.д. Рассмотренная система ограничений определяет область допустимых значений норм затрат ресурсов, а также оптимальные нормы их расходования при существующей степени ограничений. В общем случае оптимальными или научно обоснованными являются такие из допустимых вариантов норм и условий их использования, при которых достигается максимальный экономический результат [31]. Аналитически-расчетный метод основан на расчленении выполняемых работ и расходуемых ресурсов на составные элементы, анализе условий и состава работ и ресурсов, проектировании рациональных вариантов использования предметов труда, средств производства и рабочей силы и расчете потребности соответствующих ресурсов для конкретных условий предприятия. При использовании аналитически-расчетного метода для установления, например, норм затрат труда предусматривается следующая методика выполнения раечетно-аналитических работ: • проводится анализ планируемой работы по ее структурным элементам; • проектируется рациональный состав трудовых и технологических процессов; • обосновываются требуемые средства труда и технологическая оснастка; • выбираются оптимальные режимы работы оборудования и формы организации труда; • рассчитываются затраты основного, вспомогательного и штучного времени на операцию; • разрабатываются организационно-плановые мероприятия по внедрению проектируемых условий и норм на предприятии. Аналитически-расчетные методы установления норм трудовых затрат имеют в современном производстве наибольшее распространение. Данные методы служат основой правильного планирования и улучшения использования различных ресурсов как в самом процессе производства продукции, так и на стадии ее проектирования, что является особенно важным в условиях ограниченности ресурсов на рынке труда и производства. Аналитически-исследовательский метод применяется для обоснования необходимых норм в условиях действующего производства на основе проведения наблюдений и экспериментов, например хронометража. По полученным данным разрабатываются соответствующие нормы. Данный метод позволяет собирать более широкую информацию для разработки и корректировки норм и нормативов. Однако из-за большой сложности сбора первичных результатов аналитически-исследовательский метод используется в основном для разработки различных нормативных материалов. Применяемые на предприятиях так называемые экс-, периментальные нормативы по методу их установления также относятся к аналитически-исследовательским. Экспериментальный, или опытный, метод разработки норм труда заключается в определении затрат труда на основе данных специальных научных или экспериментальных обследований, проводимых в производственных условиях. На производстве «опытными» считаются также нормы, установленные на основе опыта мастеров, менеджеров, технологов или других специалистов. Отчетно-статистический метод заключается в том, что нормы затрат трудовых ресурсов устанавливаются на основе отчет-пых или статистических данных за прошедший период. Осно-ной таких норм обычно служат сложившиеся за отчетный период средние фактические затраты труда. Следовательно, данный метод устанавливает нормы без расчленения, анализа и проектирования работы. По своему содержанию данный метод является суммарным и позволяет, в отличие от аналитического, определять приближенные нормы затрат и результатов труда в целом на всю работу или деталь. Нормы, разработанные на основе отчетно-статистического метода, не способствуют эффективному использованию ограниченных производственных ресурсов и должны быть заменены аналитически-расчетными или иными обоснованными нормати-нами. Однако в тех случаях, когда на том или ином предприятии невозможно установить нормы с помощью аналитических методов, могут быть использованы «опытные» или отчетные данные о фактическом расходе трудовых ресурсов на производство единицы продукции. Такие нормы можно устанавливать на планируемый год с корректировкой достигнутого фактического уровня затрат в сторону их снижения. При использовании фактических данных и анализе их динамики за ряд лет необходимо соблюдать два основных требования: собрать наиболее полные и точные отчетно-статистические данные о фактическом уровне затрат на единицу продукции или работы; обеспечить сопоставимость данных о затратах ресурсов за короткий период с показателями на планируемый срок. Содержание методики установления норм времени на предприятиях в основном зависит от тех производственных условий, в которых выполняется данная технологическая операция. Для каждого типа производства существует определенная технико-нормировочная характеристика, которая служит базой для выбора и способа нормирования труда. Массовое и крупносерийное производство характеризуется следующими особенностями: • технологический процесс устойчив и предварительно детально разработан по операциям, переходам и проходам; • за каждым рабочим местом на длительный период закреплена одна и та же технологическая операция или деталь; • рабочие места оснащены специальными быстродействующими приспособлениями, прогрессивными режущими инструментами и средствами для активного контроля качества изделий; • рабочие специализируются на выполнении определенных операций и имеют высокий уровень производственной квалификации; • применяются поточные методы организации производства и ручные работы в значительной степени механизированы и автоматизированы. Расчет нормы времени в массовом производстве осуществляется на основе анализа и дифференциации производственного процесса. Норма штучного времени определяется по уточненной формуле:

где Тшт — норма штучного времени; То — основное (технологическое) время; Тв — вспомогательное время; аорг — процент от оперативного времени на организационное обслуживание рабочего места; аотл — процент от оперативного времени на отдых и личные надобности; атех - процент от основного времени на техническое обслуживание рабочего места. В большинстве случав в условиях массового и крупносерийного производства можно пользоваться упрощенной формулой расчета штучного времени:

где К— общий процент от оперативного времени на организационное и техническое обслуживание рабочего места и на отдых и личные надобности. В серийном производстве, где технологический процесс разрабатывается с меньшей детализацией, в течение рабочей смены имеет место переналадка оборудования, а обработка одинаковых деталей периодически повторяется, норма времени определяется с учетом затрат подготовительно-заключительного времени:

где Тш-к — штучно-калькуляционное время; Тп-з — подготовительно-заключительное время; n — размер партии обрабатываемых деталей. В серийном производстве рассчитывается также и норма времени на партию деталей:

Для мелкосерийного и единичного производства характерны пыполнение разнообразных работ, наличие маршрутной технологии, преобладание универсального оборудования и т.п. Нормы иремени на операцию устанавливаются на основе укрупненных нормативов и типовых норм, разработанных в полном соответствии с типовыми технологическими процессами изготовления наиболее характерных для данного производства изделий. В этом случае штучно-калькуляционное время определяется по следующей формуле:

где Туст — время на установку и снятие детали; Тн.шт — неполное штучное время. В состав неполного штучного времени на обработку одной поверхности входит вспомогательное время, связанное с перс ходом, а также время на обслуживание рабочего места, на отдыч и личные надобности. При расчете норм времени применяемые общемашиностро ительные нормативы должны соответствовать тому типу проич водства, в условиях которого выполняется нормируемая работа Значения отдельных слагаемых нормы времени можно выбра-п, по нормативам соответствующих справочников [ 103]. Помимо рассмотренных аналитических и «опытных» методом разработки норм и нормативов, при нормировании труда рабо чих и специалистов могут быть использованы микроэлементныс или дифференцированные, укрупненные или сравнительные, прямые или косвенные и другие известные методы. Нормы за трат труда, установленные на основе применения того или ин< > го метода, имеют обычно соответствующее название: аналитн ческие, технические, опытные, типовые, микроэлементные и т i Система микроэлементных нормативов, представляющая со бой исходную базу нормативного аналитического метода, его особую разновидность, занимает достойное место в совершен ствовании методов нормирования труда. В основе микроэлементного нормирования труда лежит точка зрения о том, что вес самые сложные и разнообразные производственные процессы состоят из различных сочетаний простых технологических и трудовых элементов. Основоположником метода микроэлементного нормирования труда в нашей стране явился профессор В.М. Иоффе [49], создан ший в 1930 г. новый метод установления норм на ручные приемы с помощью системы микроэлементных нормативов, имеющих стандарты длительности трудовых движений двух первичных элементов: взять (взяться) и переместить (вставить, вынуть, сдвинуть). В данной системе микроэлементов (табл. 5.1) предусматривается, что решительные движения выполняются бесконтрольно, не требуют внимания или аккуратности, производятся без замедления. Всякий приноровительный элемент состоит из решительного движения и требует при его завершении нескольких приноровительных движений, корректирующих правильность выполнения основного элемента. Так, например, приноровительный элемент «взять» включает решительное движение «протянуть руку» и приноровительное «взяться», которое замедляется настоль- ко, чтобы перемещаемая рука могла попасть в требуемое положение. Таблица 5.1 Микроэлементные нормативы трудовых движений, разработанные В.М. Иоффе (в тысячных долях минуты)

Приноровительные элементы в процессе труда выполняются как замедленными движениями, так и решительными, с последующей их корректировкой. В общем виде каждый принорови-тсльный элемент состоит из одного решительного и нескольких приноровительных движений:

где П— продолжительность приноровительного трудового движения; Р — длительность решительного движения; П1 — прибавка на приноровительность. Продолжительность решительных действий в основном определяется расстоянием перемещения рук рабочего и темпом выполнения работы. Нормативы прибавок на приноровительность выполнения элемента «взять» составляют при удобной хватке 0, 005 мин., неудобной — 0, 010 мин., очень неудобной — 0, 015 мин. В.M. Иоффе разработал также микроэлементные нормативы на простейшие умственные приемы. Одно расчетное действие в уме с однозначными числами оценивается нормативом, равным 0, 01 мин., один взгляд на предмет в поле зрения — 0, 005 мин. Продолжительность таких расчетно-аналитических действий, как отсчет по шкале, изменяется в зависимости от требуемой точности в пределах от 0, 01 до 0, 03 мин. В зарубежной практике нормирования труда используются несколько различных систем микроэлементных нормативов,

За единицу времени в системе МТМ принята одна стотысячная часть часа, именуемая TMV. Одна TMV равна 0, 36 сек., или 0, 0006 мин., или 0, 00001 ч. Таблица 5.2 Микроэлементные нормативы системы МТМ

В отечественной базовой системе микроэлементных нормативов времени БСМ, созданной сотрудниками Научно-исследовательского института труда в 1981 г., также имеется девятнадцать основных трудовых элементов, на каждый из которых 156 с учетом производственных факторов обоснованы нормативы затрат времени. Отечественная базовая система микроэлементны> нормативов времени предназначена как для нормирования труда в массовом и крупносерийном производстве, так и для разработки отраслевых и межотраслевых нормативов времени на трудовые приемы и их комплексы [8]. В современном менеджменте наиболее простой и удобной для практического применения считается модульная система нормативов времени (МОДАПТС), состоящая из пяти основных модулей трудовых движений. Каждый модуль в возрастающем порядке определяет величину затрат времени и усилий человека при выполнении движений пальцев, кисти руки, предплечья, плеча и туловища. В табл. 5.3 представлена модульная система микроэлементных нормативов, содержащая все простые элементы и являющаяся наиболее доступной для практического применения на отечественных предприятиях. В системе МОДАПТС продолжительность выполнения тру^ довых движений выражена в специальных единицах времени — так называемых модулях или модах, 1 мод равен одной седьмой секунды (1 мод = 0, 129 сек.). Таблица 5.3 Модульная система микроэлементов МОДАПТС

157 Окончание табл. 5.3

Таким образом, в отличие от других систем микроэлементных нормативов, модульная система имеет только 21 микроэлемент, на основе которых может быть спроектирован любой трудовой процесс. За один мод принята средняя продолжительность движения пальцев руки при хорошо освоенной работе. Каждое последующее движение руки оценено количеством модулей от 1 до 5. Нормы, рассчитанные в данной системе, являются менее жесткими и напряженными, чем в системе МТМ и БСМ. Преимущества модульной системы — быстрота расчетов, достаточная точность и удобство применения. На основные модули или комплексы трудовых движений автором еще в 1980 г. была разработана Единая система микроэлементов (ЕСМ), включающая нормативы затрат времени, а также скорости трудовых движений, темпа работы и интенсивности труда (табл. 5.4). В данной таблице представлены микроэлементные нормативы на выполнение одного из «решительных» трудовых движений — «протянуть руку» к предмету. Таблица 5.4

|

где Тупр — затраты времени руководителя на одного работник.! в среднем за смену.

где Тупр — затраты времени руководителя на одного работник.! в среднем за смену.

наибольшую известность из которых получила система определения метода и продолжительности работы — МТМ. В данной системе имеется девятнадцать основных микроэлементов: восемь из них характеризуют движения рук, девять — ног, два — глаз. Микроэлементные нормативы на отдельные движения учитывают ряд таких переменных факторов, как расстояние и траектория перемещения, расположение и размеры предмета, способ сочетания микроэлемента с другими микроэлементами (табл. 5.2).

наибольшую известность из которых получила система определения метода и продолжительности работы — МТМ. В данной системе имеется девятнадцать основных микроэлементов: восемь из них характеризуют движения рук, девять — ног, два — глаз. Микроэлементные нормативы на отдельные движения учитывают ряд таких переменных факторов, как расстояние и траектория перемещения, расположение и размеры предмета, способ сочетания микроэлемента с другими микроэлементами (табл. 5.2).