КОНТРОЛЬНІ ПИТАННЯ. 1.Як впливає розвиток сучасного машинобудування на застосування технологічного спорядження ?

1.Як впливає розвиток сучасного машинобудування на застосування технологічного спорядження? 2.Які методи стандартизації застосовують для проектування технологічного спорядження? 3.Наведіть приклади стандартизації та універсалізації технологічного спорядження. 4.Перелічіть переваги стандартного технологічного спорядження. 5.Назвіть стандартизовані пристрої. 6.Які об 'єкти стандартизації пристроїв Ви знаєте? 7.Побудова УНП, їх застосування. 8.У чому полягає переналагодження УНП? 9.Назвіть різновиди УНП. 10.Як будують УЗП? 11.Перелічіть складові елементи УЗП 12.Переваги та недоліки УНП. 13.З яких матеріалів виготовляють деталі УЗП? 14.Характеристика пристроїв для групового оброблення. 15.Що таке комбіновані пристрої? Змістовний модуль 11 ПФ.Д.01.ПР.005.25 Допоміжний інструмент

Тема 11 Допоміжний інструмент 11.1 Допоміжні пристрої та інструменти для свердлильних верстатів 11.2 Допоміжні пристрої та інструменти для фрезерних верстатів 11.3 Допоміжні пристрої та інструменти для токарних верстатів 11.4 Допоміжні пристрої та інструменти для верстатів з програмним керуванням

Точність налагодження технологічної системи залежить від дібраної схеми встановлення та закріплення заготованки, конструкції допоміжних технологічних пристроїв та інструментів, дотримання правил, зазначених у технічній документації. Всі металооброблювальні верстати здебільшого обладнані допоміжними технологічними пристроями та інструментами, які сприяють розширенню їх технологічних можливостей, підвищенню якості виго-товлюваних деталей і продуктивності праці. До найпоширеніших універсальних допоміжних пристроїв та інструментів належать перехідні втулки для закріплення різальних інструментів на свердлильних верстатах, оправки для закріплення циліндричних і дискових фрез, розточувальні скалки, держаки різальних інструментів для револьверних верстатів тощо. Часто використовують спеціальні допоміжні пристрої та інструменти. Наприклад, під час виконання послідовних технологічних переходів на свердлильних і фрезерних верстатах встановлюють патрони, що дають змогу замінювати різальний інструмент без зупинки обертання шпинделя; багатошпиндельні свердлильні, різьбонарізувальні та фрезувальні головки для одночасного оброблення багатьох поверхонь на одношпиндельних верстатах; багаторізцеві держаки та оправки, завдяки яким одночасно обробляють кілька поверхонь на токарних і розточувальних універсальних верстатах тощо. Окрему групу представляють інструменти, за допомогою яких отримують кільцеві виточення у отворах, нарізають різьби, видовбують шпонкові пази на стругальних верстатах, виточують кулясті поверхні. Ці пристрої та інструменти в умовах серійного та дрібносерійного виробництва на універсальних верстатах дають змогу виконувати технологічні процеси без застосування потрібних дорогих спеціальних верстатів, концентрувати значний обсяг робіт на одному верстаті шляхом послідовно-паралельного виконання технологічних переходів, скорочувати час оброблення складних за формою заготованок. Широке застосування багатоінструментальних верстатів, змінно-потокових та автоматичних ліній зумовило потребу у пристроях для швидкого та точного встановлення різальних інструментів, швидкої їх заміни, наявності багатопозиційних інструментальних магазинів тощо. Різальні інструменти, встановлені у спеціальних пристроях, попередньо налагоджують поза верстатами за допомогою спеціальних приладів, після чого їх встановлюють на оброблювальні верстати. Забезпечують високу точність оброблення заготованок під час налагодження та роботи спеціальних різальних інструментів за допомогою установних базових поверхонь. Це дає змогу одночасно зменшити допоміжний час оброблення та збільшити продуктивність основного устаткування. Швидке й точне встановлення та заміна різальних інструментів особливо важливі для роботи автоматичних верстатів, ліній, гнучких модулів і верстатів з програмним керуванням. Класифікують допоміжні пристрої та інструменти переважно за типами оброблювальних верстатів, для яких вони призначені.

10.1. Допоміжні пристрої та інструменти для свердлильних верстатів

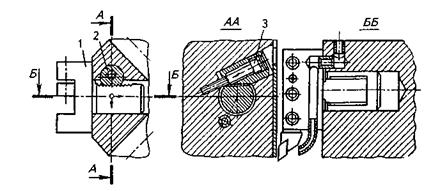

Як відомо, вертикально-свердлильні верстати мають значні переваги над горизонтально-свердлильними, тому розглянемо конструктивні схеми допоміжних пристроїв та інструментів тільки для них. Швидкозамінний патрон для закріплення та заміни різальних інструментів (свердел, зенкерів, розвертачок, цекувачів, мітчиків) під час обертання шпинделя зображено на рисунок 11.1, а. Крутний момент від шпинделя до змінного інструмента 6 передається за допомогою конуса 1, кульки 4 та втулки 5, що має самогальмівне припасування зі змінним інструментом і спеціальну западину для кульки 4. Втулка 2 має вільне припасуваня (з гарантованим проміжком) з конусом 1 і зафіксована на ньому за допомогою контруваль-ного гвинта 3. Для заміни різального інструмента піднімають втулку 2 у верхнє положення. Дією відцентрової сили кулька 4 із западини на втулці 5 переміщується у внутрішнє виточення втулки 2. Від'єднаний від корпуса патрона інструмент можна легко виймати разом зі втулкою 5. Після встановлення нового різального інструмента з насадженою на нього втулкою 5 втулку 2 опускають у нижнє положення, а кулька 4 входить у западину втулки 5 і знову фіксує інструмент на шпинделі верстата. Такі патрони цілком безпечні для роботи зі шпинделями з кутовою швидкістю обертання до 5с-1 (300 об/хв). В іншій конструкції швидкозамінного патрона (рисунок 11.1, б) для заміни різального інструмента 6 достатньо легко загальмувати від обертання втулку 7. Це зумовлює таке збільшення проміжку між упорами а корпуса патрона та внутрішнім скосом b втулки 9, що виступ с інструмента уже не затримується цим скосом, інструмент випадає. Під час встановлення нового різального інструмента з насадженою на нього втулкою 9 виступ с на цій втулці натискає на скіс d втулки 7 і, переборюючи дію пружини 8, повертає її на потрібний кут, а фіксатор закріплює різальний інструмент. Корпус багатошпиндельної револьверної головки закріплений на шпиндельній гільзі 5 верстата за допомогою розтруба 4 та стяжного гвинта 6 (рисунок 11.2). У корпусі головки є нахилений обертовий диск 9, у гніздах якого встановлені шпинделі 1. Диск закріплюється у заданих положеннях за допомогою фіксатора. Центральний вал 3 головки з'єднаний зі шпинделем верстата за допомогою конусного хвостовика.

Рис. 11.1. Швидкозамінні патрони для свердлильних верстатів

Обертання від цього вала до окремих шпинделів головки передається через муфту 2. Інколи у конструкціях головок використовують зубчасті редуктори, що дають змогу пришвидшувати чи сповільнювати обертання окремих шпинделів головки відносно шпинделя верстата. Для заміни різального інструмента необхідно, не зупиняючи рух шпинделя верстата та витягнувши фіксатор диска 9, повернути його. Муфта 2 розчеплює вал 3 зі шпинделем головки. У головці передбачено ручне та автоматичне вимкнення фіксатора, розчеплення муфти та зупинення обертання диска.

Рис. 11.2. Багатошпиндельна револьверна головка

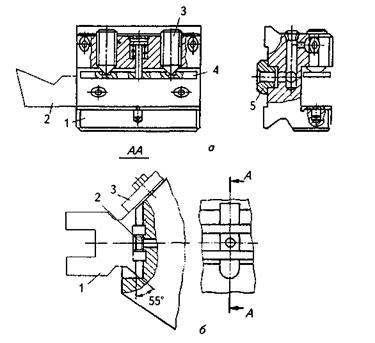

Це відбувається після піднімання шпинделя верстата у верхнє положення. Штовхан 7, впираючись у корпус шпинделььної бабки, вмикає спеціальний механізм (на рисунок 11.2 не зображений), що обертає диск револьверної головки тільки в один бік до наступного положення фіксуваль-ної втулки. Після опускання шпинделя диск головки фіксується у новому положенні, а муфта з'єднує вал 3 з новим шпинделем головки. Ручне обертання диска здійснюється за допомогою ручки 8. Такі револьверні головки дають змогу на одному верстаті виконувати свердлення, розверчування, зенкування, цекування та нарізування різьби тощо. Розглянемо схему реверсивної головки для нарізування різьби на свердлильному верстаті (рисунок 11.3, а). Корпус 2 головки має розріз і закріплений на корпусі шпиндельної бабки стяжним гвинтом 1. Для нарізування різьби обертовий рух від шпинделя верстата передається від валика З через муфту 5 до валика 6. Підніманням головки на початку зворотного ходу муфта 5 переключається у нижнє положення, а валик 6 отримує зворотний рух через конічні зубчасті колеса 4, 8 і 7. Схема іншої конструкції реверсивної головки зображена на рисунку 11.3, б. Обертовий рух від шпинделя свердлильного верстата за допомогою конуса 14, диска 11 і фрикційних прокладок 13, закритих гайкою 12, передається до корпуса патрона 10. Крутний момент для нарізування різьби до валика 15 з мітчиками передається зубцями 9 і 19. Нижня частина патрона 21 втримується від обертання за допомогою шпильки 17, що може ковзати вздовж вертикального паза станини чи корпуса пристрою. Нижній упор 16 встановлюють на задану висоту залежно від глибини нарізуваної різьби. У момент, коли шпилька 17 торкнеться нерухомої поверхні упора 16, патрон буде зупинений. Мітчик, продовжуючи вгвинчуватися у заготованку, переміщує валик 75 вниз, вводячи у зачеплення зубці 19 і 20. Передача обертового руху від шпинделя до різального інструмента відбуватиметься через зубчасті колеса 18, але у зворотному напрямку та зі значно більшою швидкістю. Фрикційна муфта, що складається з диска 11 і фрикційних прокладок 13, дає змогу уникнути перевантаження мітчиків та їх можливої поломки.

Рисунок11.3. Реверсивні головки длянарізування різьби мітчиками

Розглянемо схему пристроюдля розточування конічних отворів на свердлильному верстаті (рисунок 11.4, а). Втулку 10 вставляють у патрон верстата та скеровують за допомогою кондукторних втулок 2 і 5, що запресовані у корпусі пристрою, в якому міститься заготованка 4. У втулці 10

Рисунок 11.4. Пристрої для оброблення виточень у отворах

знаходиться валик 7 з пружиною 1. У поперечних отворах, що є у втулці 10 і валику 7, міститься рухома пластина 8 з різцем 9. Після опускання шпинделя верстата валик 7 разом зі втулкою 10 доходить до упора 6, а подальше опускання шпинделя верстата зумовлює рух вниз тільки втулки 10 і відповідно радіальне переміщення пластини 8 з розточувальним різцем 9, бо штифт З, запресований у валику 7, буде ковзати по нахиленому пазу цієї пластини. Кут нахилу пластини 8 відповідає нахилу конічної поверхні, тому вершина різця буде описувати потрібний нахил поверхні. Під час підіймання шпинделя пружина 1 повертає валик 7 і пластину 8 у початкове положення. Для розточування виточень у внутрішніх отворах використовують спеціальні скалки 12 (рисунок 11.4, б) з повздовжнім пазом, у якому на осі 15 закріплений хитний підпружинений держак 13 з різцем 14. Під час руху скалки вниз виступ держака відхиляється вправо у кондукторній втулці 2. Різець врізається у стінку отвору та під час подальшого руху скалки вниз розточує задане виточення. Довжину виточення визначають за допомогою попередньо виставленої гайки з контргайкою 11. Інший пристрій для розточування виточень у отворах зображено на рисунку 11.4, в. Валик 16, з'єднаний зі шпинделем верстата, та гільза 18 у нижній частині мають прямокутні отвори для вставляння розточувальної пластинки 8. Запресований у валику штифт 3 проходить через наскрізний похилий паз у пластинці 8. Під час руху валика вниз штифт висуває пластинку 8 у радіальному напрямку, а її різальна частина розточує в отворі заготованки 4 кільцеве виточення. Гільза 18, що з'єднана з валиком за допомогою шпонки, спрямовується кондукторною втулкою 1 7. Бурт цієї втулки обмежує осьове

Рис. 10.6 Багатошпиндельні головки зі стаціонарними шпинделями

переміщення гільзи, забезпечуючи потрібний розмір заданого виточення. Пружина 1 під час підіймання шпинделя верстата повертає розточувальну пластинку у початкове положення. За допомогою багатошпиндельних головок, встановлених на одношпиндельних верстатах, можна значно зменшити час оброблення отворів. Схема такої головки, що має стале розташування шпинделів, зображена на рисунку 11.5, а. Обертовий рух від шпинделя верстата до шпинделів З головки передається за допомогою зубчастих коліс 2 та 4 і конуса 1 головки. Корпус головки для зручності його складання зроблений з двох половин. Верхньою частиною вона закріплена до шпиндельної бабки верстата. Для такої схеми головки її шпинделі обертаються у протилежному до напрямку обертання шпинделя верстата, що є її недоліком. Позбавлені цього недоліку багатошпиндельні головки з додатковими проміжними зубчастими колесами (рисунок 11.5, б) та з повідково-корбовою передачею (рисунок 11.5, в). Обертовий рух від шпинделя верстата до шпинделів головки передається за допомо~гою конуса 7, корби 6 із зачепленою з ним повідковою плитою 5 та підтримувальною корбою 7. Робочі шпинделі З мають кривошипи 9 такого ж радіуса та обертаються за допомогою повідкової плити 5, що може обертати будь-яку кількість шпинделів, розмішених довільно у межах її габаритів. Під час обертання всі точки плити описують кола радіусом, що дорівнює радіусу корб, тому кутові швидкості всіх шпинделів однакові. Такі головки дають змогу переставляти шпинделі з одного місця у інше, що забезпечує оброблення різної кількості отворів і з різними координатами їх розміщення. Схема багатошпиндельної головки зі шарнірно-телескопічними шпинделями зображена на рисунок 11.6, а. Держаки 5 робочих шпинделів б можна висувати у радіальному напрямку чи переміщувати по колу на нижній опорній площині корпуса 1 головки. Компенсацію зміни відстані між шарнірами 2 і 4 забезпечує телескопічне з'єднання 3 з ковзною шпонкою. Шпинделі головки мають однакові кутові швидкості. У головці (рисунок 11.6, б) робочі шпинделі б можуть переставлятися по колу радіусом; за допомогою обертання нижніх частин 7 корпуса відносно осей а-а.

Рисунок 11.6. Багатошпиндельні головки з переставними шпинделями

Хвостовик 8 головки вставляють у конусний отвір шпинделя, а її корпус фіксують за допомогою шпильки 9. Такі головки застосовують для оброблення отворів у фланцях різного діаметра. На рисунку 11.6, в зображені варіанти схем головок, у яких робочі шпинделі можуть бути розміщені на колах радіусом г.

Рисунок 11.7. Вузли багатошпиндельних головок

На рисунку 11.7 зображені конструктивні схеми вузлів багатошпиндельних головок з вальницями ковзання та кульковими підп'ятниками (рисунок 11.7, а); з вальницями кочення (рисунок 11.7, б); вузлів рушія вала головки за допомогою торцевої шпонки з її фланцевим кріпленням (рис. 10.7, в); кріплення інструмента з перехідною втулкою (рис. 10.7, г) та цангою (рис. 10.7, д).

11.2. Допоміжні пристрої та інструменти для фрезерних верстатів

Значного підвищення продуктивності праці на універсальних фрезерних верстатах досягають за допомогою спорядження їх спеціальними багатошпиндельними головками, які закріплюють до корпуса шпиндельної бабки. Вони, як і головки для свердлильних верстатів, отримують рух від шпинделя верстата, але відрізняються більшою жорсткістю, міцністю та можуть бути встановлені разом з багатомісними пристроями як на горизонтально-, так і на вертикально-фрезерних верстатах. Розглянемо схему обертової головки для горизонтально-фрезерного верстата (рисунок 11.8, а). Корпус 5 головки закріплено у вертикальних напрямних станини за допомогою клинового механізму. Обертовий рух від шпинделя верстата до шпинделя 4 головки передається через хвостовик 1 та конічні зубчасті колеса 2 і 3. Для встановлення головки під заданим кутом до горизонтальної площини її обладнують кутовою шкалою, нанесеною на поверхню а. Інша схема шпиндельної головки для горизонтально-фрезерного верстата зображена на рис. 10.8, б. Головка містить нерухомий корпус 2, проміжні обертові частини 4 та 9, що можуть обертатися навколо осей а-а та b-b відповідно. Робочий шпиндель 8 розташовано у частині 9. Рух від шпинделя верстата передається за допомогою хвостовика 1 валика б і зубчастих коліс 3-5 та 7-10. Обертання окремих частин головки навколо двох осей забезпечує встановлення робочого шпинделя головки під будь-яким

Рисунок 11.8. Головки для фрезерних верстатів

кутом до горизонтальної площини. У двошпиндельній головці для вертикально-фрезерного верстата рух від шпинделя верстата до робочих шпинделів передається за допомогою зубчастої передачі (рисунок 11.8, в).

11.3. Допоміжні пристрої та інструменти для токарних верстатів

Токарні верстати часто споряджають спеціальними обертовими різце-держаками, що дають змогу закріплювати у них різальні інструменти (рисунок 11.9). Завдяки їм, використовуючи повздовжнє та поперечне подавання супорта верстата, можна одночасно обробляти декілька поверхонь. Для цього оброблювальний верстат налагоджують на роботу з упорами. В умовах серійного виробництва застосовують змінні різцедержаки однакового призначення, що дає змогу загострювати різці та налагоджувати їх на задані розміри поза верстатом, не перериваючи процес оброблення. Значну частину допоміжних пристроїв для закріплення різальних і контрольно-вимірювальних інструментів на токарних верстатах уніфіковано чи стандартизовано, їх основні параметри наведені у стандартах і довідковій літературі.

Рисунок 11.9. Поворотні різцедержаки для токарних верстатів

До них здебільшого належать різцедержаки для револьверних головок, розточувальні скалки, плашкодержаки, держаки для закріплення самовстановних розвертачок, супорти для проточування кільцевих виточень у отворах тощо.

11.4. Допоміжні пристрої та інструменти для верстатів з програмним керуванням

Допоміжні пристрої та інструменти, призначені для верстатів з програмним керуванням, мають забезпечувати їх точне розмірне настроювання поза верстатом; швидку та зручну заміну їх на верстаті; мати взаємозамінні приєднувальні частини, відзначатися достатньою жорсткістю, міцністю та надійністю. Вони мають бути придатні для автоматичного їх встановлення та знімання з верстатів за допомогою роботів, маніпуляторів тощо.

Допоміжні пристрої та інструменти для токарних верстатів

Для центрових і патронних верстатів з ПК переважно застосовують револьверні головки з безпосереднім закріпленням різальних інструментів у спеціальних її пазах. У револьверній головці для токарно-гвинторізального верстата 16К20ФЗ з ПК (рисунок 11.10) можна встановлювати до шести різальних інструментів (для центрових робіт) або до трьох інструментальних блоків з різальними інструментами (для патронних робіт). На токарних верстатах з ПК застосовують два способи базування допоміжного інструмента: за допомогою циліндричного хвостовика та призми. Надійне та точне базування різального інструмента у револьверній головці забезпечують циліндричні хвостовики з прецизійним гребенем (рисунок 11.11). Його зубці зачіплюються із зубцями втулки 2, вісь якої розташована під кутом до площини, перпендикулярної до осі хвостовика. Під час закручування гвинта 3 зубці втулки 2, контактуючи зі зубцями гребеня різцедержака 1, закріплюють його в осьовому та радіальному напрямках одночасно. До комплекту входять різце-держаки з різним розташуванням пазів для закріплення різців з поперечним перерізом 16х16; 20х20; 25х25; 32х32 і 40х40 мм.

Рисунок 11.10 Револьверна головка

Рисунок 11.11. Різцедержак з циліндричним хвостовиком

різальних інструментів з оброблення зовнішніх поверхонь, а різцедержаки 2.3 і 2.5 — для встановлення різальних інструментів з оброблення внутрішніх поверхонь, виточень, фасок, відрізування заготованок тощо. Для оброблення важкодоступних виточень різальний інструмент встановлюють за допомогою різцедержака 2.8, а для точіння складних за контуром поверхонь — за допомогою видовженого різцедержака 2.9 з відкритим пазом. Різцедержаки 2.1 — 2.9 мають праве та ліве конструктивне виконання.

Рисунок 11.12. Компонування інструментальних блоків з циліндричним хвостовиком

У перехідній втулці 2.10 встановлюють різальний чи перехідний допоміжний інструмент з циліндричним хвостовиком 16...40 мм у діаметрі. Держаки 2.11 призначені для встановлення перових свердел, а перехідна жорстка втулка 2.12 і патрон 2.13 зі самовстановною втулкою — для встановлення різального інструмента, що має хвостовик з конусом Морзе. Різцедержаки чи борштанги 2.14 і 2.15 дають змогу встановлювати різці для розточування глибоких отворів діаметром 70...250 мм, а патрон 2.16 — мітчиків для нарізання різьби. Застосування спеціальної вставки для патрона забезпечує нарізання різьби плашками. Перехідна розтискна втулка 2.17 призначена для закріплення різального інструмента з циліндричним хвостовиком 8...32 мм у діаметрі, а перехідні втулки 2.18 і 2.19 -і діаметром отворів 36 і 48 мм відповідно дають змогу використовувати на токарних верстатах різальний інструмент, призначений для свердлильних, розточувальних і фрезерних верстатів. Застосування такого комплекту допоміжного інструмента з циліндричним хвостовиком дає змогу зменшити номенклатуру допоміжного інструмента для токарних верстатів з ПК порівняно з універсальними інструментами приблизно удвічі. Схема компонування інструментальних блоків з призмою для базування заготованок і різним розміщенням пазів для встановлення різців зображена на рисунку 11.13. Двобічний різцедержак 3.1 значної жорсткості, який застосовують у верстатах з будь-яким розміщенням револьверної головки та напрямком обертання шпинделя, дає змогу використовувати всю потужність верстатів для виконання чорнових операцій. Різальний інструмент з поперечним перерізом 16 х 16...40 х 40 мм може бути встановлений у відкритих чи закритих пазах. Його попередньо налагоджують поза верстатом у різцедержаку за допомогою регулювальних гвинтів. Жорсткий різцедержак 3.2 з відкритим пазом, який має праве та ліве виконання, дає змогу виводити різальний інструмент поза габарити револьверної головки, а різцедержак3.3— встановлювати у нього два різці. Універсальний трибічний різцедержак 3.5 призначений для встановлення допоміжних інструментів з циліндричним хвостовиком діаметром 30... 60 мм.

Рисунок 11.13. Компонування інструментальних блоків з установною призмою

Рисунок 11.14. З'єднання різцедержака з установною призмою револьверної головки

Держаки 3.7 і 3.8 також мають два конструктивні виконання й призначені для встановлення інструментів фрезерно-свердлильно-розточуваль-них верстатів з циліндричним хвостовиком діаметром 36...48 мм. Застосування блока 3.4 забезпечує зону різання змащувально-охолоджувальними рідинами. Всі різцедержаки мають уніфіковані, стандартизовані елементи, деталі та окремі вузли. У допоміжних інструментах з установною призмою точність базування та надійність закріплення самих держаків до револьверної головки (рисунок 11.14, а) забезпечується призматичними елементами довжиною 56; 72; 90; 115 і 140 мм. Різець 2 встановлюють у держак 1 та закріплюють двома гвинтами 3 за допомогою планки 4. У іншому з'єднанні різцедержака з призмою (рисунок 10.14, б) держак 1 встановлюють у револьверну головку з базуванням на нижню та бічну поверхні призми, фіксують відносно паза револьверної головки сухарем 2 та закріплюють планкою 3.

Допоміжні пристрої та інструменти для фрезерно-свердлильно-розточувальних верстатів

Відповідно до вимог допоміжні пристрої та інструменти для фрезер-но-свердлильно-розточувальних верстатів здебільшого виконують складеними, що дає змогу забезпечувати високу швидкодію їх встановлення та закріплення, зменшувати асортимент елементів конструкцій, легко переналагоджувати та регулювати розміри, зменшувати витрати металів тощо. Для їх приєднання переважно застосовують циліндричні та конічні хвостовики. Елементи допоміжних пристроїв та інструментів уніфіковані та стандартизовані, що дає змогу забезпечити різні способи оброблення заготованок на згаданих верстатах. Схема компонування інструментального спорядження для багатоцільових верстатів зображена на рисунку 11.15. Оправки 1.1-1.3 призначені для встановлення та закріплення насадних фрез за допомогою поперечної та повздовжньої шпонок з циліндричними центрувальними отворами діаметром 22, 27, 32, 40 і 50 мм. Рекомендують застосовувати фрези діаметром 63...200 мм. Оправки забезпечують попереднє налагодження відстані від торця до найбільшого діаметра конуса хвостовика у діапазоні 6...8 мм з точністю до 0, 05 мм.

Рис. 10.15. Компонування інструментального спорядження багатоцільових верстатів Цангові патрони 1.4-1.6 призначені для встановлення та закріплення торцевих фрез та інших різальних інструментів з циліндричними хвостовиками діаметром 5...20 і 20...40 мм. Надійність закріплення інструментів забезпечується за допомогою цанг зі збільшеною кількістю її пелюстків (до 8... 12). Це підвищує еластичність цанги та зменшує зусилля, які необхідні для деформування її пелюстків. Кут нахилу конуса цанги забезпечує самогальмування. Перехідна втулка 1.5 з конусністю 7: 24 призначена для встановлення торцевих фрез, а перехідні втулки 1.7 і 1.8 — для встановлення та закріплення різальних інструментів 1.26-1.29 з конусами Морзе 2, З чи 4. Держаки 1.9 разом зі втулками, оправками та патронами 1.16-1.25 забезпечують просте та надійне регулювання виступів різальних інструментів (свердел, розвертачок, зенкерів і мітчиків). Оправки 1.10 та 1.11 призначені для попереднього, а оправка 1.12 — для остаточного розточування отворів. Оправка 1.13 забезпечує встановлення та закріплення підрізувальних пластин, а двозуба головка 1.14 та універсальна головка 1.15 — розточування отворів. За допомогою спеціальних допоміжних інструментів у комплекті з держаками регулюють виступи різальних інструментів. Патрони цангові забезпечують встановлення та закріплення різальних інструментів з циліндричними хвостовиками діаметром 5...25 мм (свердла, зенкери, фрези тощо). Патрони мають циліндричний регульований хвостовик діаметром 36 чи 48 мм, що фіксується у держаку. Регульовані оправки 1.19 призначені для встановлення насадних зенкерів і розвертачок з конусністю інструментальних хвостовиків 1: 30. Циліндричний регульований хвостовик має діаметр 36 або 48 мм. Регульовані різьбонарізальні патрони 7.20, що призначені для нарізування різьб М6...М16, мають запобіжні пристрої, регульований хвостовик діаметром 36 чи 48 мм і допускають встановлення та закріплення дискових фрез. Закріплюють і регулюють виступи різальних інструментів з конусами Морзе за допомогою регульованих самовстановних втулок із внутрішнім конусом Морзе. Таке призначення мають трикулачкові патрони 1.27 без ключа з конусом Морзе 2 та діаметром свердел 3...16 мм і різьбонарізальні патрони 1.27 із запобіжними пристроями для нарізання різьб М6...М16.

Рисунок 11.16. Конусний хвостовик допоміжного інструмента

|

Схема компонування інструментальних блоків з циліндричним хвостовиком на верстаті з ПК зображена на рисунку 11.12. Різцедержаки 2.1 — 2.9 призначені для закріплення різців з поперечним перерізом 16 х 16...40 х 40 мм. Різцедержаки 2.1; 2.2; 2.4; 2.7; 2, 8 і 2.9 призначені для закріплення

Схема компонування інструментальних блоків з циліндричним хвостовиком на верстаті з ПК зображена на рисунку 11.12. Різцедержаки 2.1 — 2.9 призначені для закріплення різців з поперечним перерізом 16 х 16...40 х 40 мм. Різцедержаки 2.1; 2.2; 2.4; 2.7; 2, 8 і 2.9 призначені для закріплення

Крутні моменти здебільшого передають за допомогою конусів Морзе. Однак для верстатів з автоматичною заміною інструментів через недостатню точність конусних з'єднань вздовж осі конуса та потребу у значних зусиллях їх виймання з гнізд шпинделів застосовують конусні хвостовики (рисунок 11.16) інструментів з більшими кутами (наприклад, з конусністю 7: 24). Такі конуси забезпечують легке їх виймання і крутний момент передають не тертям, а за допомогою торцевого шпонкового з'єднання.

Крутні моменти здебільшого передають за допомогою конусів Морзе. Однак для верстатів з автоматичною заміною інструментів через недостатню точність конусних з'єднань вздовж осі конуса та потребу у значних зусиллях їх виймання з гнізд шпинделів застосовують конусні хвостовики (рисунок 11.16) інструментів з більшими кутами (наприклад, з конусністю 7: 24). Такі конуси забезпечують легке їх виймання і крутний момент передають не тертям, а за допомогою торцевого шпонкового з'єднання.