КОНСТРУКЦИИ И РАБОТА ОСНОВНЫХ ТИПОВ ИЗМЕЛЬЧАЮЩИХ МАШИНЦель работы: Изучение конструкции и принципа работы измельчающих машин. Порядок выполнения: 1. Внимательно изучить конструкции и принцип работы измельчающих машин. 2. Подготовить краткое описание принципа работы каждой конструкции измельчающих машин. 3. Ответить на контрольные вопросы. Основное содержание работы Все измельчающие машины делятся на дробилки и мельницы. Дробилки применяются для крупного и среднего дробления, мельницы – для среднего, мелкого, тонкого и коллоидного измельчения. Основные измельчающие машины подразделяются на следующие типы: щековые дробилки, гирационные, молотковые и дробилки ударного действия; протирочные машины; валковые мельницы и бегуны, шаровые и стержневые мельницы, кольцевые, вибрационные, коллоидные мельницы. Резательные машины бывают пластинчатыми, дисковыми, роторными, струнными и тд. Ко всем измельчающим машинам предъявляются общие требования: равномерность кусков измельченного материала; удаление измельченных кусков из рабочего пространства; сведение к минимуму пылеобразования; непрерывная и автоматическая разгрузка; возможность регулирования степени измельчения; возможность легкой смены быстро изнашивающих частей; небольшой расход энергии на единицу продукции. Щековые дробилки измельчают материал путем раздавливания и раскалывания в конической камере, образованной подвижной неподвижной плитами, которые периодически сближаются. Раздавленный материал выпадает из дробилки во время обратного хода подвижной плиты. Конструкция дробилки показана на рис. 1. Щеки дробилки снабжены съемными ребристыми плитами из износостойкой стали. Подвижная щека установлена на неподвижной оси и приводится в колебательное движение от эксцентрикового вала при помощи шатуна, шарнирно связанного рычагами 12 с этой2 щекой и регулировочными клиньями 8 и 11.

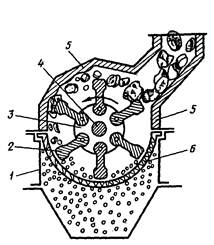

Рис. 1 Шнековая дробилка: 1 — подвижная щека; 2—неподвижная щека; 3—ось подвижной щеки; 4— эксцентриковый вал. 5— шкив; 6—Маховик; 7— шатун; 8, 11 — регулировочные клинья; 9—пружина; 10— станина 12—рычаги: 13— тяга Перемещением клиньев при помощи болтов регулирует ширину выпускной щели и, следовательно, степень измельчения материала. С помощи тяги 13 и пружины 9 обеспечивается обратное движение щеки. Коленчатый рычаг, образуемый шатуном и распорными плитами, является основной конструкции дробилки и позволяет получать очень большие давления. Щековая дробилка проста и надежна в работе, однако наличие в ней неуравновешенных качающих масс требует остановки ее на тяжелых фундаментах. Работа дробилки сопровождается сильным пылеобразованием и шумом, а процесс дробления – образованием мелочи. Основными параметрами работы щековых дробилок являются угол между щеками, называется углом захвата; частота вращения вала; производительность и расход энергии. От величины угла захвата α зависит степень измельчения, которая возрастает с его увеличением. Для того чтобы куски материала, поступающие в дробилку, не выталкивались из камеры измельчения, должно соблюдаться условие α < 2φ (φ – угол трения материала). Обычно угол захвата принимается в пределах 15-22°. Производительность дробилки (в т/ч) при α =22° определяется по формуле Q=0, 15mdсрlbnpТВ, где m – коэффициент разрыхления измельченного материала (m=0, 2 – 0, 65; обычно 0, 3); dср – средний размер кусков измельченного материала, см; l – длина хода щеки, см; b – длина выпускной щеки, см; n – число двойных качаний в 1 мин; pТВ – плотность материала, кг/см3. Расход энергии принимается равным 400 – 1500 Вт на 1 т/ч производительности дробилки. Гирационные (конусные) дробилки применяются для крупного, среднего и мелкого измельчения. Измельчение происходит путем непрерывного раздавливания и излома кусков материала между конической дробящей головкой и корпусом, который имеет форму усеченного конуса (рис. 2). Дробящая головка установлена в корпусе дробилки с эксцентриситетом, в результате чего она совершает эксцентричное вращательное движение. Когда дробящая головка приближается к одной стороне корпуса, измельченный материал выпадает с противоположной стороны через расширяющуюся в это время кольцевую щель между корпусом и головкой. Молотковые дробилки применяются, например, для измельчения зерна в производстве комбикормов. Молотковая мельница представляет собой машину ударного действия, имеющую быстровращающийся диск с шарнирно прикрепленными к нему молотками (рис. 3). Материал поступает в дробилку через бункер и измельчается дробящими молотками, а также за счет ударов о броневые плиты. Измельченный материал удаляется через колосниковую решетку. Размеры отверстий колосниковой решетки определяют размеры измельченного материала.

Рис.2 Гирационная дробилка: 1 шаровая опора; 2 — корпус; З — броневая плита; 4—головка; 5—вертикальный вал; 6— эксцентрик

Рис.3 Молотковая дробилка: 1 — корпус; 2 — дробящий молоток; З — диск; 4— вал; 5—броневая плита; 6— колосниковая решетка В дезинтеграторах и дисмембраторах на дисках по концентрическим окружностям расположены пальцы – била. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска (рис. 4). Материал поступает в машину через загрузочный бункер и измельчается за счет ударов вращающихся пальцев. Измельченный материал высыпается через разгрузочную воронку, расположенную в нижней части машины. Частота вращения дисков 200-1200 мин-1. Производительность таких машин колеблется от 0, 5 до 20 т/ч. Дисмембраторы в отличие от дезинтеграторов имеют один вращающийся диск. Роль второго диска выполняет крышка мельницы, на внутренней поверхности которой по концентрическим окружностям расположены ряды неподвижных пальцев.

Рис.4 Схема дезинтегратора 1, 6 — валы; 2, 3 — диски; 4 пальцы била; 5 — загрузочная воронка; 7 — разгрузочная воронка Дисковые мельницы применяются для мелкого и тонкого дробления зерна, солода, жмыха, сухарей и др. Рабочими органами дисковых мельниц являются два вертикальных рифленых диска, один из которых неподвижный, а другой вращается на горизонтальном валу. Измельчаемый материал подается непрерывно в зазор между дисками, где и измельчается. Степень измельчения регулируется величиной зазора ме6жду дисками. Окружная скорость дисков при помоле зерна составляет 7-8 м/с. Молотки, плиты, диски и решетку изготавливают из износоустойчивой марганцовистой стали или из углеродистой стали, на которую направляют твердый сплав. Для измельчения фруктов и ягод и последующего отделения сока от полученной массы применяются дисковые измельчающие машины, скомбинированные с центрифугой. Конструкция одной из них представлена на рис. 5. Внутри корпуса на валу установлена дисковая терка, которая приводится во вращение коническим роторам. Сырье загружается через загрузочную воронку в корзину, стенки которой выполнены из сетки и выполняют роль фильтровальной поверхности. Измельченная масса под действием центробежной силы разделяется на сок и мезгу. Сок фильтруется через сетчатые стенки вращающейся корзины и поступает в кольцевое пространство, из которого через выпускной патрубок сливается из измельчителя. Мезга поступает в пространство под крышей и оттуда выгружается через патрубок в крышке.

Рис. 5 Измельчающая машина для фруктов и ягод: 1 —воронка; 2 — патрубок для мезги; З — корпус; 4 — ротор; 5 — двигатель; б — патрубок для выхода сока; 7— вал; 8— измельчающий диск; 9— корзина В протирочных машинах для фруктов и овощей отделение сока от мезги происходит за счет протирания через протирочные сито.

Рис.6 Протирочная машина: 1 — корпус; 2 — кольцевой канал; З — решетка; 4 — воронка; 5 — ротор; б — спица; 7— лопатка Протирочная машина состоит из одной или нескольких протирочных камер. На рис. 6 показано протирочная машина с одной горизонтальной протирочной камерой. Камера представляет собой цилиндрический корпус, внутри которого расположено перфорированная металлическая решетка. Решетка установлена таким образом, что между ней корпусом образуется кольцевой канал. По оси корпуса расположен ротор с насаженными на него протирающими лопатками. Между лопатками и решеткой имеется зазор, к котором и происходит измельчение материала за счет удара и истирания, а протирание происходит за счет давления, создаваемого лопатками ротора. В машинах с двумя протирочными камерами достигается более высокая степень измельчения сырья за счет установки во второй камере решетки с меньшими проходными размерами. Валковые мельницы служат для среднего, мелкого и тонкого измельчения. Они применяются в пищевой промышленности для дробления и помола зерна, солода, плодов, жмыха и т. д. Рабочими органами валковой мельницы являются горизонтальные валки. Дробилка может иметь один валок, вращающийся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо два валка. В первом случае раздавливание материала происходит между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому, и раздавливание происходит между валками. Поверхность валков может быть гладкой, рифленой и зубчатой. На рис. 7 представлена схема валковой мельницы. Подшипники валка 5 неподвижны, а валка 3 – подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Загрузка мельницы производится непосредственно из бункера.

Рис. 7 Валковая машина: 1 — станица; 2 — пружина; З — подвижной валок: 4—бункер; 5— неподвижный валок При вращении валков куски материала захватываются валками и раздавливаются. Для того чтобы кусок был захвачен валками и раздавливался, необходимо выполнение следующего условия: tgα < φ где α - угол захвата; φ - угол трения между куском и валком. В валковых дробилках угол захвата α обычно cоcтавляет 18°. Наибольший размер измельченных кусков в 20—25 раз меньше диаметра валков. Предельную частоту вращения валков (в мин-1) находят, исходя из условия исключения проскальзывания кусков материала но поверхности валков. Окружная скорость валков колеблется в пределах от 3 до 6 м/с. Теоретическая производительность (в, т/ч) валковых мельниц определяется по формуле Q=0, 2 mpLDеn где m — коэффициент разрыхления измельчаемого материала(m=0.2— 0, 3); L—длина валка, м; D — диаметр, м; е—половина зазора между валками, м; n -предельная частота вращения валков (мин-1). Бегуны (рис. 8) имеют, как правило, два жернова (катка) и чашу, в которую загружается зерно. Жернова закреплены на вертикальном валу и вращаются вместе с ним. Кроме того, жернова одновременно вращаются вокруг горизонтальных осей за счет трения между поверхностью жерновов и материалом, находящимся в чаше. Измельчениезерна происходит раздавливанием и истиранием при набегании на него жерновов.

Рис.8 Бегуны: 1 — вертикальный вал; 2— чаши; З — горизонтальные оси; 4— жернова (катки); 5 — кривошип Бегуны бывают с неподвижной чашей и вращающимися от привода катками; с вращающейся от привода чашей и свободно вращающимися катками. Бегуны с вращающейся чашей более быстроходны (20— 50 мин-1). Выгрузка измельченного материала осуществляется автоматически за счет центробежной силы. Рамная центробежная свеклорезка (рис. 9) служит для изрезывания свеклы в стружку для извлечения из нее сахарозы.

Рис.9 Рамная центробежная свеклорезка: 1 — загрузочный бункер; 2 — ножевая рама; 3—корпус; 4— днище; 5.— люк; 6— трехлопастная улитка Принцип действия свеклорезки заключается в следующем. Свекла загружается в свеклорезку через загрузочный бункер, увлекается вращающейся улиткой и под действием центробежной силы прижимаетсяк режущей кромке ножей, которыми изрезывается в стружку. Свекловичная стружка через приемы ножевых рам выпадает в пространство между корпусом свеклорезки и кожухом и затем через люк поступает на дальнейшую переработку. Для замены ножей ножевая рама поднимается и заменяется глухой рамой без ножей. Для очистки ножей применяется продувка паром или сжатым воздухом. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. На какие вилы подразделяют измельчающие машины? 2. Какие принципы измельчения реализованы в дробилках? 3. Какие принципы измельчения реализованы в мельницах? 4. Какой принцип работы у центробежной свеклорезки?

|