Производство силикатных материаловПо газодинамическим параметрам различают ламинарное и турбулентное пламя. Ламинарным (от лат. lamina - слой, пластина)называется спокойное, безвихревое пламя устойчивой геометрической формы. Турбулентным (от лат. turbulenze - вихрь)называется беспокойное, закрученное вихрями пламя постоянно меняющейся формы. Оба эти режима все вы неоднократно наблюдали. Вспомните обычную зажигалку: когда установлен маленький расход газа, пламя спокойное, как пламя свечи, это – ламинарное пламя, при увеличении расхода, пламя меняет свою форму и становится беспокойным, закрученным вихрями, постоянно меняющейся формы, это – турбулентное пламя. Такое поведение пламени при турбулентном режиме объясняется тем, что в зону горения начинает поступает гораздо большее количество горючего газа, то есть в момент времени должно окисляться все больше и больше горючего, что приводит к увеличению размеров пламени и дальнейшей его турбулизации. Газодинамический режим горения зависит от линейной скорости горючего вещества или смеси и характеризуется критерием Рейнольдса (мера отношения сил инерции и внутреннего трения в потоке):

где v - линейная скорость газового потока, м/с; d - характерный размер потока, м; r - плотность газа, кг/м3; m - динамический коэффициент вязкости, Н× с/м2 Ламинарный режим наблюдается при Re < 2300, при 2300 < Re < 10000 режим переходный, а при Re > 10000 - турбулентный. Во всех случаях толщина d зоны горения (фронта) пламени dлам < dпepex < dтyp. Из-за ограничений, налагаемых скоростью диффузии, горючие газы и пары зачастую не успевают прореагировать с кислородом воздуха полностью и продукты горения помимо летучих газов и паров содержат мелкие раскаленные конденсированные частички несгоревшего углерода органических веществ в виде сажи, которые излучают свет и тепло. Излучение пламени определяется излучением продуктов горения в различном агрегатном состоянии.

Структура пламени

Пламя имеет свою структуру, знание которой крайне необходимо для понимания процесса горения в целом. Непосредственно химическая окислительно-восстановительная реакция протекает в тонком поверхностном слое, ограничивающем пламя, называемом фронтом пламени. Фронт пламени – тонкий поверхностный слой, ограничивающий пламя, непосредственно в котором протекают окислительно-восстановительные реакции. Толщина фронта пламени невелика, она зависит от газодинамических параметров и механизма распространения пламени (дефлаграционный или детонационный) и может составлять от десятых долей миллиметра до нескольких сантиметров. Внутри пламени практически весь объем занимают горючие газы (ГГ) и пары. Во фронте пламени находятся продукты горения (ПГ). В окружающей среде находится окислитель. Схема диффузионного пламени газовой горелки и изменение концентраций горючих веществ, окислителя и продуктов горения по сечению пламени приведены на рис. 1.2.

Толщина фронта пламени разнообразных газовых смесей в ламинарном режиме составляет 0, 5 – 10-3 см. Среднее время полного превращения топлива в продукты горения в этой узкой зоне составляет 10-3 –10-6 с.

Зона максимальных температур расположена на 5-10 мм выше светящегося конуса пламени и для пропан-воздушной смеси составляет порядка 1600 К. Диффузионное пламя возникает при горении, когда процессы горения и смешения протекают одновременно. Как отмечалось ранее, главное отличие диффузионного горения от горения заранее перемешанных горючих смесей состоит в том, что скорость химического превращения при диффузионном горении лимитируется процессом смешения окислителя и горючего, даже если скорость химической реакции очень велика, интенсивность горения ограничена условиями смешения. Важным следствием этого представления является тот факт, что во фронте пламени горючее и окислитель находятся в стехиометрическом соотношении. В каких соотношениях не находились бы подаваемые раздельно потоки окислителя и горючего, фронт пламени всегда устанавливается в таком положении, чтобы поступление реагентов происходило в стехиометрических соотношениях. Это подтверждено многими экспериментами. Движущей силой диффузии кислорода в зону горения является разность его концентраций внутри пламени (СО = 0) и в окружающем воздухе (начальная СО = 21%). С уменьшением этой разности скорость диффузии кислорода уменьшается и при определенных концентрациях кислорода в окружающем воздухе – ниже 14-16 %, горение прекращается. Такое явление самопроизвольного затухания (самозатухания) наблюдается при горении в замкнутых объемах. Каждое пламя занимает в пространстве определенный объем, внешние границы которого могут быть четко или нечетко ограничены. При горении газов форма и размеры образующегося пламени зависят от характера исходной смеси, формы горелки и стабилизирующих устройств. Влияние состава горючего на форму пламени определяется его влиянием на скорость горения. Высота пламени является одной из основных характеристик размера пламени. Это особенно важно при рассмотрении горения и тушения газовых фонтанов, горения нефтепродуктов в открытых резервуарах. Высота пламени тем больше, чем больше диаметр трубы и больше скорость истечения, и тем меньше, чем больше нормальная скорость распространения пламени. Для заданной смеси горючего и окислителя высота пламени пропорциональна скорости потока и квадрату диаметра струи:

где

Но при этом форма пламени остается неизвестной и зависит от естественной конвекции и распределения температур во фронте пламени. Эта зависимость сохраняется до определенного значения скорости потока. При возрастании скорости потока пламя турбулизируется, после чего прекращается дальнейшее увеличение его высоты. Этот переход совершается, как уже отмечалось, при определенных значениях критерия Рейнольдса. Для пламен, когда происходит значительное выделение несгоревших частиц в виде дыма, понятие высота пламени теряет свою определенность, т.к. трудно определить границу сгорания газообразных продуктов в вершине пламени. Кроме того, в пламенах, содержащих твердые частицы, по сравнению с пламенами, содержащими только газообразные продукты сгорания, значительно возрастает излучение.

Химические и физические процессы в пламени

В пламени одновременно протекают химические и физические процессы, между которыми существуют определенные причинно-следственные связи.

К химическим процессам в пламени относятся: на подходе к зоне горения: • термическое разложение исходных веществ с образованием более легких продуктов (водорода, оксидов углерода, простейших углеводородов, воды и т.д.); во фронте пламени: • термоокислительные превращения с выделением теплоты и образованием продуктов полного (диоксида углерода и воды) и неполного горения (оксида углерода, сажи, копоти, смол и др.); • диссоциация продуктов горения, • ионизация продуктов горения. К физическим процессам в пламени относятся: • тепломассоперенос во фронте пламени; • процессы, связанные с испарением и доставкой летучих горючих веществ в зону горения. Скорость переноса (диффузии) веществ имеет решающее значение, например, в неоднородных системах, где она гораздо меньше скорости химических реакций окисления. Соотношение скорости химических превращений и физических процессов определяет режим процесса горения.

Распространение пламени в пространстве

Возникновение горения или зажигание - только начальная стадия процесса горения, его инициирование. Данная стадия, безусловно, важна с точки зрения профилактики пожаров и взрывов. Но предотвратить их не всегда удается, поэтому для практических работников пожарной охраны большое значение имеет возможность прогнозирования динамики развития горения, а именно, в каком режиме и с какими параметрами будет развиваться пожар или взрыв на реальных объектах. Кроме того, в практической деятельности приходится сталкиваться с необходимостью реставрации картины развития уже происшедших пожаров и взрывов. Для этого необходимо знать основные закономерности процессов распространения, развития горения. Эти сведения необходимы также для правильного выбора наиболее эффективного вида и способа применения огнетушащего средства в конкретных условиях. Наиболее простая схема горения – горение газов и паров. Смешиваясь с окислителем (в большинстве случаев кислородом воздуха), они образуют горючую смесь. Как было сказано выше, горение может быть диффузионным и кинетическим. При диффузионном горении газов распространение пламени происходит по мере смешивания горючего с окислителем, это мы разбирали выше.

При кинетическом горении газов, распространение пламени может происходить по механизму дефлаграции (нормальное горение) и детонации. Нормальное или дефлаграционное горение - это распространение пламени по однородной горючей среде, при котором фронт пламени движется вследствие ее послойного разогрева по механизму теплопроводности. Дефлаграционное пламя распространяется с небольшой скоростью, порядка нескольких метров или десятков метров в секунду. Передача теплоты в этом случае осуществляется послойно по механизму теплопроводности. При дефлаграционном горении пламя распространяется со скоростью, называемой нормальной скоростью распространения пламени. Сущность механизма теплового распространения пламени, как было установлено выше, заключается в передаче теплоты из зоны горения теплопроводностью и разогрев прилегающего слоя свежей горючей смеси до температуры самовоспламенения. Опасность дефлаграционного горения, помимо упомянутого выше, заключается еще и в том, что при определенных условиях дефлаграция может перейти в детонацию. Детонация – это режим горения, при котором фронт пламени распространяется за счет самовоспламенения горючей смеси во фронте бегущей впереди ударной волной. Скорость распространения пламени при детонации целиком и полностью определяется скоростью распространения ударной волны. Скорость детонации в реальных горючих газовых системах значительно выше, чем дефлаграции. Она может достигать 3 км/с. Это обуславливает большую разрушительную способность и опасность детонационной волны. Огромный профессиональный интерес для пожарных специалистов представляет явление самопроизвольного возникновения детонационного режима горения. Оно довольно часто наблюдается при горении однородных паро- и газо-воздушных смесей в трубопроводах, различных узостях между оборудованием, в кабельных тоннелях, емкостях и т.п. В этих местах нормальный, дефлаграционный режим горения может перейти в детонационный. Как и дефлаграция, детонация газовых систем возможна только в определенной области концентраций горючего и окислителя.

Производство силикатных материалов Силикатными материалами называются материалы из смесей или сплавов силикатов, полисиликатов и алюмосиликатов. Это твердые кристаллические или аморфные материалы, и к силикатам иногда относятся материалы, не содержащие в своем составе оксидов кремния. Силикаты — это соединения различных элементов с кремнеземом (оксидом кремния), в которых он играет роль кислоты. Структурным элементом силикатов является тетраэдрическая ортогруппа [SiO4]-4 с атомом кремния Si+4 в центре и атомами кислорода O-2 в вершинах тетраэдра. Тетраэдры в силикатах соединены через общие кислородные вершины в кремнекислородные комплексы различной сложности в виде замкнутых колец, цепочек, сеток и слоев. В алюмосиликатах, помимо силикатных тетраэдров, содержатся тетраэдры состава [А1О4]-5 с атомами алюминия А1+3, образующие с силикатными тетраэдрами алюминий-кремнийкислородные комплексы.

Цепи, ленты и слои связаны между собой расположенными между ними катионами. В зависимости от типа оксосиликатных анионов силикаты имеют волокнистую (асбест), слоистую (слюда) структуру. Кроме силикатов в природе широко распространены алюмосиликаты, в образовании которых наряду с тетраэдрами SiO4 принимают участие тетраэдры АlO4. В состав сложных силикатов помимо иона Si+4 входят: катионы: Na+, K+, Са++, Mg++, Mn++, В+3, Сг+3, Fe+3, A1+3, Ti+4 и анионы: О2-2, ОН–, F–, Сl-, SO42-, а также вода. Последняя может находиться в составе силикатов в виде конституционной, входящей в кристаллическую решетку в форме ОН-, кристаллизационной Н2О и физической, абсорбированной силикатом. Свойства силикатов зависят от их состава, строения кристаллической решетки, природы сил, действующих между ионами, и, в значительной степени определяются высоким значением энергии связи между атомами кремния и кислорода, которая составляет 450—490 кДж/моль. (Для связи С-O энергия составляет 314 кДж/моль). Большинство силикатов отличаются тугоплавкостью и огнеупорностью, температура плавления их колеблется от 770 до 2130 °С. Твердость силикатов лежит в пределах от 1 до 6—7 ед. по шкале Мооса. Большинство силикатов малогигроскопичны и стойки к кислотам, что широко используется в различных областях техники и строительства. Химический состав силикатов принято выражать в виде формул, составленных из символов элементов в порядке возрастания их валентности, или из формул их оксидов в том же порядке. Например, полевой шпат K2Al2Si6O16 может быть представлен как KAlSi3O8 или К2О× А12О3× 6SiO2. Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства, используются во многих областях техники и промышленности. На рис. 11.1 приведена классификация силикатов.

Рис. 11.1. Производство силикатных материалов Все силикаты подразделяются на природные (минералы) и синтетические (силикатные материалы). Силикаты — самые распространенные химические соединения в коре и мантии Земли, составляя 82% их массы, а также в лунных породах и метеоритах. Общее число природных известных силикатов превышает 1500. По происхождению они делятся на кристаллизационные (изверженные) породы и осадочные породы. Природные силикаты используются как сырье в различных областях народного хозяйства: — в технологических процессах, основанных на обжиге и плавке (глины, кварцит, полевой шпат и др.); —в процессах гидротермальной обработки (асбест, слюда и др.); —в строительстве; —в металлургических процессах. Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства и используются во многих областях народного хозяйства. Сырьём для их производства служат: – природные минералы (кварцевый песок, глины, полевой шпат, известняк), – промышленные продукты (карбонат натрия, бура, сульфат натрия, оксиды и соли различных металлов) – отходы (шлаки, шламы, зола). По масштабам производства силикатные материалы занимают одно из первых мест. 11.1 Типовые процессы технологии силикатных материалов В производстве силикатных материалов используются типовые технологические процессы, что обусловлено близостью физико-химических основ их получения.

В самом общем виде производство любого силикатного материала состоит из следующих последовательных стадий (рис. 11.2):

Рис. 11.2. Принципиальная схема производства силикатных материалов Первая стадия – подготовка шихты. Эта стадия включает в себя механические операции подготовки твёрдого сырья: измельчения, (иногда - фракционирование), сушки, смешения компонентов. Вторая стадия – стадия формования. !!! Операция формования должна обеспечить изготовление изделия заданной формы и размеров, с учётом изменения их на последующих операциях сушки и высокотемпературной обработки. Формование включает: а) увлажнение материала (шихты); б) брикетирование или придания материалу определённой формы в зависимости от назначения изделия. Третья стадия – сушка изделия. !!! Сушка изделия проводится для сохранения изделием приданной ему формы перед и во время операции высокотемпературной обработки. Четвёртая стадия - высокотемпературная обработка изделия или шихты. 1) На этой стадии происходит синтез из компонентов шихты минералов определённой природы и состава. 2) В зависимости от назначения и свойств получаемого материала высокотемпературная обработка заключается в обжиге изделия или варке шихты. В процессе высокотемпературной обработки в шихте при повышении температуры последовательно протекают следующие процессы: - удаление воды, сначала физической, затем кристаллизационной; - кальцинация компонентов шихты, т.е. выделение из них конституционной воды (входящей в кристаллическую решётку в виде ионов OH-) и оксида углерода (IV); - полимерные превращения в компонентах шихты и перестройка их кристаллической решётки; - образование новых химических соединений в виде твёрдых растворов. На этой стадии компоненты шихты - карбонаты металлов, гидроксиды металлов и алюмосиликаты превращаются в кислотные оксиды: SiO2, B2O3, Al2O3, Fe2O3 и основные оксиды: Na2O, K2O, CaO, MgO, которые вступают в реакцию с друг с другом; - спекание компонентов шихты. Спекание может протекать: в твёрдой фазе при температуре ниже температуры плавления компонентов; или в жидкой фазе, при температуре выше их плавления. - охлаждения массы с образованием жидкой и аморфной фаз.

11.2 Керамические изделия Керамическими материалами или керамикой называют поликристаллические материалы и изделия из них, полученные спеканием природных глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений.

Керамические изделия весьма разнообразны и могут быть классифицированы по нескольким признакам. По применению: -строительные (кирпич, черепица); -огнеупоры; -тонкая керамика (фарфор, фаянс); -специальная керамика. По структуре и степени спекания: - пористые или грубозернистые (кирпич, огнеупоры, фаянс); - спекшиеся или мелкозернистые (фарфор, специальная керамика). По состоянию поверхности: глазурованные и неглазурованные.

11.2.1 Сырьё В качестве сырья для производства силикатных керамических материалов используют вещества, обладающие свойством спекаемости. Спекаемость – свойство свободно насыпанного или уплотнённого (сформованного в изделие) порошкообразного материала образовывать при нагревании до определенной температуры поликристаллическое тело – черепок. Таким сырьём являются: - пластичные материалы (глины); - непластичные и отощающие добавки (кварцевый песок); - плавни и минерализаторы (карбонаты кальция и магния). Наиболее важными и крупнотоннажными керамическими материалами являются: строительный кирпич и огнеупоры. 11.2.2 Производство строительного кирпича Сырьё. Сырьём для производства строительного кирпича служат легкоплавкие глины состава Al2O3∙ nSiO2∙ mH2O, песок и оксиды железа (III). !!! Добавка кварцевого песка исключает появление трещин, вследствие усадки материала, при сушке и обжиге и позволяет получить более качественную продукцию. Технологический процесс производства кирпича может осуществляться в двух вариантах: - пластическим методом, при котором смесь подготовленных компонентов сырья превращается в пластическую массу, содержащую до 25% воды; - полусухим методом, при котором компоненты сырья увлажняются паром (до 10%), что обеспечивает необходимую пластичность массы. Фактически, оба метода отличаются по количеству воды и методом подачи воды.

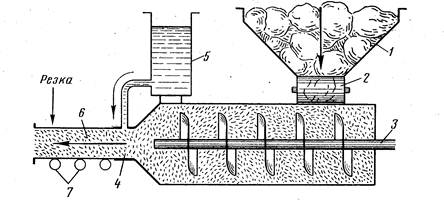

Технологическая схема производства строительного кирпича 1) Подготовленная тем или иным методом шихта, содержащая

Рис. 11.3. Ленточный пресс: 1 - загрузочная воронка; 2 – вальцы; 3 – шнек; 4- мундштук пресса; 5 – увлажнитель; 6 – глинистая масса в виде ленты; 7 – опорные ролики.

2) Сформованный кирпич отправляется на сушку в туннельную сушилку непрерывного действия и затем на обжиг при температуре 900 - 1100 º С. Для ускорения сушки в глину добавляют электролит.

11.2.3. Производство огнеупоров Огнеупорными материалами (огнеупорами) называют неметаллические материалы, характеризующиеся повышенной огнеупорностью, то есть способностью противостоять, не расплываясь, воздействию высоких температур. Область применения. Огнеупоры применяются: - в промышленном строительстве для кладки металлургических печей, футеровки аппаратуры, работающей при высоких температурах; - изготовления термостойких изделий и деталей (тигли, стержни поглотителей нейтронов в атомных реакторах, обтекатели ракет). К материалам, используемым в качестве огнеупоров, предъявляются следующие требования: - термическая стойкость, то есть свойство сохранять механические характеристики и структуру при одно- и многократных термических воздействиях; - малый коэффициент термического расширения; - высокая механическая прочность при температурной эксплуатации; - устойчивость к действию расплавленных сред (металлов, шлака). Ассортимент огнеупоров весьма широк. В зависимости от состава они делятся на несколько групп. На рис. 11.4 представлена классификация огнеупорных материалов по их составу:

Рис. 11.4. Классификация огнеупоров по составу 1. Алюмосиликатные огнеупоры – относятся к числу наиболее распространенных огнеупоров. В их основе лежит система «Al2O3-SiO2» с различным соотношением оксидов алюминия и кремния, от чего в значительной степени зависят их свойства, в частности, стойкость к расплавам различной кислотности. 2. Динасовые огнеупоры содержат 95 % оксида кремния с примесью оксида кальция. Они стойки к кислым шлакам, огнеупорны до 1730 º С. Применяются для коксовых и стекловаренных печей. Получаются из кварцита и оксида кальция обжигом при 1500 º С. 3. Полукислые огнеупоры содержат до 70-80 % оксида кремния и 15-20 % оксида алюминия. Они относительно стойкие к кислым шлакам и силикатным расплавам и используются в металлургических печах и теплоэнергетических установках. 4. Шамотные огнеупоры содержат 50-70 % оксида кремния и до 45 % оксида алюминия. Они стойки к действию как основных так и кислых шлаков, огнеупорны до 1750 º С и термически устойчивы. Получаются по схеме (рис. 11.5):

Рис. 11.5. Получение шамотных огнеупоров.

При обжиге каолина протекают реакции: Al2O3∙ 2SiO2∙ 2H2O = Al2O3∙ 2 SiO2 + 2H2O 3(Al2O3∙ 2SiO2) = 3Al2O3∙ 2SiO2 + 4SiO2∙ 5. Магнезитовые огнеупоры содержат в качестве основы оксид магния. Например, доломитовые огнеупоры состоят из 30% оксида магния, 45% оксида кальция и 15% оксидов кремния. Все виды магнезитовых огнеупоров устойчивы к действию основных шлаков, огнеупорны до 2500 º С, однако термическая стойкость их невелика. Применяются для облицовки сталеплавильных конвертеров, в электрических индукционных и мартеновских печах. Получаются обжигом природных минералов, например, доломита: CaCO3∙ MgCO3 = MgO + CaO + CO2; (MgO + CaO – огнеупор). 6. Корундовые огнеупоры состоят в основном из оксида алюминия. Они огнеупорны до 2050 º С и применяются в устройствах для нагрева и плавления тугоплавких материалов в радиотехнике и квантовой электронике. 7. Карборундовые огнеупоры состоят из карбида кремния (карборунда) SiC. Они устойчивы к действию кислых шлаков, обладают высокой механической прочностью и термостойкостью. Применяются для футеровки металлургических печей, изготовления литейных форм, чехлов термопар. 8. Углеродистые огнеупоры содержат от 30 до 92 % углерода и изготавливаются: - обжигом смеси графита, глины и шамота (графитовые огнеупорные материалы); - обжигом смеси кокса, каменноугольного пёка, антраценовой фракции каменноугольной смолы и битума (коксовые огнеупоры). Углеродистые огнеупоры применяются для облицовки горнов доменных печей, печей цветной металлургии, электролизёров, аппаратуры в производстве коррозионно-активных веществ.

11.3. Производство вяжущих материалов Вяжущими материалами называются одно- и многокомпонентные порошкообразные минеральные вещества, образующие при смешении с водой пластичную формующуюся массу, затвердевающую при выдержке в прочное камневидное тело. В зависимости от состава и свойств вяжущие вещества подразделяются на три группы (рис. 11.6):

Рис. 11.6. Классификация вяжущих материалов

1. Воздушными вяжущими материалами называют материалы, которые после смешивания с водой (затворения) твердеют и длительное время сохраняют прочность только на воздухе. 2. Гидравлическими вяжущими материалами называют материалы, которые после затворения водой и предварительного затвердевания на воздухе продолжают твердеть в воде. Другими словами, сохраняют прочность как на воздухе, так и в воде. 3. К кислотостойким вяжущим материалам относятся такие, которые после затвердевания на воздухе сохраняют прочность при воздействии на них минеральных кислот. Это достигается тем, что для их затворения используют водные растворы силиката натрия, а в массу материала вводят кислостойкие наполнители (диабаз[1], андезит[2] и др.). Сырьё. Сырьём для производства силикатных материалов, используемых в качестве вяжущих, служат: - природные материалы – гипсовыё камень, известняк, мел, глины, кварцевый песок; - промышленные отходы – металлургические шлаки, огарок колчедана, шламы переработки нефелина. Применение. Вяжущие материалы в строительстве применяются в форме: - цементного теста (вяжущий материал + вода); - строительного раствора (вяжущий материал + песок + вода). Действие вяжущего материала может быть разбито на три последовательные стадии: - затворение (добавление воды) или образование пластической массы в виде теста или раствора смешением вяжущего вещества с соответствующим количеством воды или силикатного раствора; - схватывание или первоначальное загустевание и уплотнение теста с потерей текучести и переходом в плотное, но непрочное соединение; - твердение или постепенное увеличение механической прочности в процессе образования камневидного тела. Важнейшими видами вяжущих материалов являются: портландцемент (гидравлический цемент) и воздушная (строительная) известь. 11.3.1 Производство портланд-цемента Портландцементом называется гидравлический вяжущий материал, состоящий из силикатов и алюмосиликатов кальция разного состава. Основными компонентами портландцемента являются следующие соединения: - алит (трикальцийсиликат) 3CaO∙ SiO2, - белит (дикальцийсиликат) 2CaO∙ SiO2, - трикальцийалюминат 3CaO∙ Al2O3. Характеристикой портландцемента является «марка».

Маркой цемента называется предел прочности на сжатие образца цемента после затвердевания его в течение 28 суток, выражаемый в кг/см2. Чем больше марка цемента, тем выше его качество. Существуют марки 400, 500 и 600. Производство портландцемента складывается из двух стадий: получения клинкера и его измельчения.

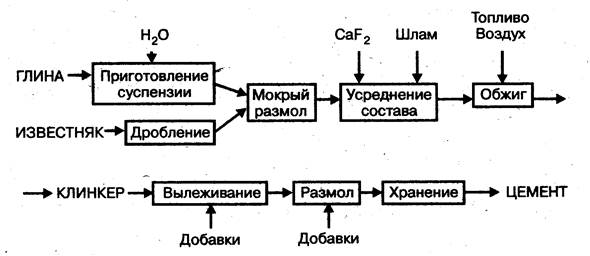

11.3.1.1 Получение клинкера Получение клинкера может осуществляться двумя способами – мокрым и сухим, которые различаются методом приготовления сырьевой смеси для обжига. Мокрый метод. По мокрому методу сырьё измельчают в присутствии большого количества воды. При этом образуется пульпа, содержащая до 45% воды. В этом методе обеспечивается: высокая однородность смеси; снижается запыленность; но увеличиваются затраты энергии на испарение воды. Сухой метод. По сухому методу компоненты сырья сушат, измельчают и смешивают в сухом виде. Такая технология является энергосберегающей, поэтому удельный вес производства цемента по сухому методу непрерывно возрастает. На рис. 11.7 представлена схема производства портландцемента мокрым способом:

Рис. 11.7. Принципиальная схема производства портланд-цемента. Производство клинкера включает операции: - дробления, размола, корректировки состава сырья; - последующую высокотемпературную обработку полученной шихты – обжиг. Сырьё. Сырьём в производстве портландцемента служат: - различные известковые породы – известняк, мел, доломит; - глина; - мергели – представляющие собой однородные тонкодисперсные смеси известняка и глины. При обжиге шихты последовательно протекают следующие процессы: - испарение воды (100 º С); - дегидратация кристаллогидратов и выгорание органических веществ: MeO∙ nH2O = nMeO + nH2O (500 º С); термическая диссоциация карбонатов: CaCO3 = CaO + CO2 (900- 1200 º С); - взаимодействие основных и кислотных оксидов с образованием силикатов, алюминатов и алюмоферритов кальция: CaO + SiO2 = 2CaO∙ SiO2 (белит) 2CaO∙ SiO2 + CaO = 3CaO∙ SiO2 (алит) 3CaO + Al2O3 = CaO∙ Al2O3 (трикальцийалюминат) Процесс заканчивается при температуре 1450º С, после чего клинкер поступает на охлаждение. Состав образовавшегося после обжига продукта следующий: алит Для обжига шихты используются барабанные вращающиеся печи диаметром 3, 5-5, 0 м и длиной до 185 м (рис. 11.8):

Рис. 11.8. Вращающаяся печь для получения цементного клинкера:

Компоненты сырья, поступающие в печь, последовательно проходят в ней зоны сушки, подогрева, кальцинации, экзотермических реакций образования силикатов, спекания и охлаждения. Выходящий из печи клинкер охлаждается в барабанных холодильниках, а нагретый воздух используют для нагрева воздуха и газообразного топлива, поступающего в печь. 11.3.1.2 Измельчение клинкера Для измельчения охлаждённый клинкер: - выдерживается на складе в течение 10-15 суток для гидратации свободного оксида кальция влагой воздуха; - смешивается с добавками и измельчается в дробилках и многокамерных мельницах до частиц 0, 1 мм и меньше. Затвердевание портландцемента основано на реакциях гидратации, входящих в его состав силикатов и алюмосиликатов, образованием кристаллогидратов различного состава: 3CaO∙ SiO2 + (n+1) H2O = 2CaO∙ SiO2∙ nH2O + Ca(OH)2 2CaO∙ SiO2 + nH2O = 2CaO∙ SiO2∙ nH2O, 3CaO∙ Al2O3 + 6H2O = 3CaO∙ Al2O3 6H2O При смешении порошка цемента с водой (затворении) масса затвердевает. Для придания цементу определённых свойств в него вводят добавки: - гидравлические, повышающие водостойкость за счёт связывания содержащегося в цементе гидроксида кальция: Ca(OH)2 + SiO2 = CaSiO3 + H2O; - пластифицирующие, повышающие эластичность массы; - кислотостойкие, придающие цементу коррозийную стойкость к кислым средам (гранит); - инертные, для удешевления продукции (песок); - регулирующие время схватывания массы (гипс). Основная масса портландцемента используется для изготовления бетона и изделий из него. Бетоном называется искусственный камень, получаемый при затвердевании затворённой водой смеси цемента, песка и заполнителя. В качестве заполнителей используют: - в обыкновенных бетонах – песок, гравий, щебень; - в легких бетонах – различные пористые материалы – пемза, шлак; - в ячеистых бетонах – замкнутые поры, образующиеся в бетоне при разложении вводимых в бетонную смесь газо- и пенообразователей; - в огнеупорных бетонах – шамотовый порошок; - в железобетоне – металлическая арматура.

11.3.2 Производство воздушной извести Воздушной или строительной известью называется бессиликатный вяжущий материал, на основе оксида и гидроксида кальция. Различают три вида воздушной извести: - кипелка (негашёная известь) – оксид кальция CaO; - пушонка (гашёная известь) – гидроксид кальция Ca(OH)2;

|

× (для запоминания: " ведро молока")

× (для запоминания: " ведро молока")

- скорость потока;

- скорость потока; - диаметр струи;

- диаметр струи; -коэффициент диффузии.

-коэффициент диффузии.