Технология плавления стали в дуговых печах

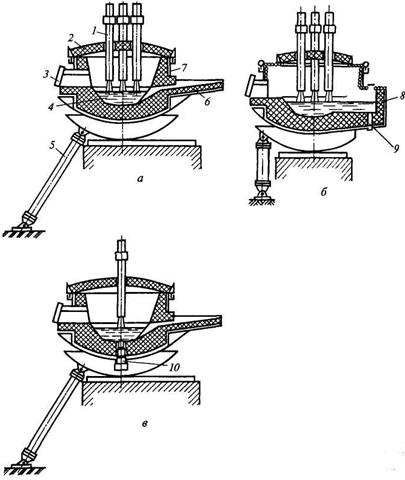

Основное назначение дуговой сталеплавильной печи (ДСП) прямого действия — выплавка стали из металлического лома (скрапа). Такой процесс весьма энергоемок: на 1 т выплавленной стали в зависимости от емкости печи и характера процесса расходуется от 500 до 1000 кВт∙ч электроэнергии. Поэтому основную часть сталей — обычно углеродистые, конструкционные и часть легированных — выплавляют в конверторах или мартеновских печах, где ее выплавка более дешева. В ДСП получают, как правило, высоколегированные сорта стали, для которых требуются тщательная очистка металла от вредных примесей (особенно серы), удаление неметаллических включений и обезгаживание. Такие стали было затруднительно выплавлять в мартеновских печах, а повышенная стоимость передела в электропечах компенсировалась улучшением качества получаемого металла и уменьшением угара ценных легирующих. Существенные преимущества имеет ДСП по сравнению с мартеновской печью и как агрегат для получения стального литья. В трехфазных дуговых сталеплавильных печах (ДСП), работающих на переменном токе промышленной частоты, электрические дуги горят между тремя вертикально расположенными графитированными электродами и расплавляемой металлошихтой или жидким металлом, выполняющими роль нулевой точки электрического соединения трех дуг в «звезду» (рис. 1.1, а, б);в дуговых сталеплавильных печах, работающих на постоянном токе (ДСП ПТ) электрическая дуга горит между одним графитированным электродом-катодом и металлом, являющимся анодом (рис. 1.1, в) [17].

Футерованный кожух дуговой печи образует сфероконическую ванну и рабочее пространство, перекрытое сверху купольным кирпичным сводом (рис. 1.1, а, в) или комбинированным сводом с водоохлаждаемыми элементами-панелями, что характерно для конструкции современных сверхмощных печей, работающих по одношлаковой технологии (рис. 1.1, б).Корпус печи опирается на опорную платформу с круговыми сегментами, что позволяет наклонять печь для слива металла по сливному желобу (рис. 1.1.1, а, в)или через донное выпускное отверстие (рис. 1.1.1, б) и для скачивания окислительного шлака через порог рабочего окна посредством соответствующего гидравлического (или электромеханического) механизма наклона.

Печи имеют механизмы подъема и поворота свода для загрузки шихты через верх печи, передвижения электродов для изменения длины дуги и регулирования мощности, вводимой в печь. Крупные печи оборудованы устройствами для электромагнитного перемешивания жидкого металла в ванне, системами удаления и очистки печных газов.

Выплавка легированных сталей включает в себя следующие операции: расплавление металла, удаление содержащихся в нем вредных примесей и газов, раскисление металла, введение в него нужных легирующих и слив в разливочную машину или ковш. В период межплавочного простоя осуществляются заправка подины печи и загрузка новой порции скрапа. Расплавление скрапа необходимо вести по возможности быстро и с минимальным расходом энергии, поэтому в этот период печь включается на полную мощность, а печной трансформатор — на максимальное напряжение. Зачастую длительность расплавления превосходит половину продолжительности всей плавки и при этом расходуется 60—80 % всей электроэнергии. Характерной особенностью периода является неспокойный электрический режим печи. Горящая между концом электрода и холодным металлом дуга нестабильна, ее длина невелика, и сравнительно небольшие изменения в положении электрода или металла (обвал, сдвиг подплавленного куска скрапа) вызывают либо обрыв дуги, либо, наоборот, короткое замыкание. Ход плавления шихты в дуговой печи иллюстрируется на рис. 1.2. Дуга загорается сначала между концом электрода и поверхностью шихты (рис. 1.2, а),причем для повышения ее устойчивости в первые минуты под электроды обычно подкладывают куски кокса или электродного боя. После их сгорания металл начинает подплавляться и каплями стекать на подину. В шихте образуются колодцы, в которые углубляются опускающиеся электроды (рис. 1.2, б) до тех пор, пока они не достигнут дна ванны, на которой к этому моменту образуется лужа расплавленного металла (рис. 1.2, в).

Это самый беспокойный, неустойчивый период горения дуги; подплавляемые куски шихты падают на электрод, закорачивая дугу, если же они опускаются под торцом электрода, может наступить обрыв тока. Горящая между электродом и расплавленным металлом дуга перегревает металл, начинаются размыв и расплавление окружающей колодцы шихты. Колодцы расширяются, уровень жидкого металла в ванне начинает повышаться, а электроды — подниматься (рис. 1.2, в). В конце этого периода почти весь металл оказывается расплавленным, остаются лишь отдельные куски шихты на откосах ванны («настыли» — рис. 1.2, г), расплавляющиеся последними. Чтобы не затягивать период расплавления, обычно эти «настыли» в малых печах стаскивают ломом в глубь ванны. Период расплавления считают законченным, когда весь металл в печи перешел в жидкое состояние. К этому моменту режим горения дуги становится более спокойным, так как температура печи повышается: поверхность металла покрывается слоем шлака, длина дуги по сравнению с началом расплавления увеличивается в несколько раз, дуга горит устойчивее, количество толчков тока и обрывов уменьшается. Удаление примесей из металла начинается в конце периода расплавления и продолжается в периоды окисления и восстановления. Вследствие сравнительно низкой температуры ванны в ней вначале интенсивно идут экзотермические реакции — окисление железа, кремния, марганца и фосфора (период окисления). Получающиеся окислы всплывают и образуют вместе с забрасываемой известью на поверхности металла шлак. В шлаке окислы кремния соединяются с закисью железа и марганца в силикаты железа и марганца, а окислы фосфора образуют с закисью железа соединения, из которых закись железа вытесняется известью с образованием прочных фосфорно-кальциевых соединений. Так как для интенсивного проведения этих реакций окислов железа обычно не хватает, то во время расплавления металла или по окончании его в ванну добавляют железную руду или вдувают кислород. При этом углерод металла восстанавливает руду, а образующаяся окись углерода всплывает пузырьками — происходит «кипение» или «кип» ванны. Пузырьки окиси углерода интенсивно перемешивают металл, способствуя удалению из него газов. В этот период, кроме удаления из металла фосфора, происходит, следовательно, и выжигание лишнего углерода. Если в шихте углерода недостаточно для проведения кипа, то его добавляют в шихту забрасыванием чугуна, кокса, боя электродов. Насыщенный окислами и силикатами железа и марганца, а также соединениями фосфора шлак частично спускают самотеком в период кипа через порог загрузочного окна в шлаковницу. Оставшийся к окончанию окисления шлак «скачивают» из печи полностью, так как иначе в последующие периоды при подъеме температуры в ванне реакции могут пойти в обратную сторону, и фосфор из шлака начнет переходить в металл. На период скачивания шлака печь отключают, а электроды поднимают во избежание их поломки. После скачивания шлака начинается восстановительный период, в течение которого металл освобождается от большей части серы. Металл раскисляют, например, ферросилицием и ферромарганцем и на его поверхность вновь заводят шлак; в печь забрасывают известь с добавками флюса — плавикового шпата и шамота, а также восстановители — молотый кокс и ферросилиций. Веществом, связывающим серу, служит известь, но для того, чтобы реакция шла удовлетворительно, необходимо:

1) высокая температура металла, так как эта реакция эндотермична. Кроме того, высокая температура нужна для уменьшения вязкости металла и шлака, что повышает скорость диффузии сернистого железа в шлак, где оно связывается известью.

2) наличие в шлаке достаточного количества извести, обеспечивающего удаление серы из металла по уравнению FeS + CaO = FeO + CaS, и восстановителей, например углерода, восстанавливающего железо по уравнению FeO + C = Fe + CO. Обе эти реакции дают суммарную FeS + CaO + C = CaS + Fe + CO, являющуюся необратимой, так как СО в виде газа удаляется из шлака.

3) наличие в печи восстановительной атмосферы, так как в окислительной атмосфере невозможно добиться удовлетворительного раскисления металла и шлака.

В конце плавки в металл вводят легирующие добавки, чтобы довести его состав до требуемого, окончательно раскисляют его, например, алюминием и приступают к разливке. Такой процесс получения в дуговой печи высококачественных легированных сталей носит название основного процесса с полным окислением, так как он основан на использовании основных известковых шлаков. Основные шлаки при высоких температурах в печи интенсивно размывают любую футеровку, кроме основной. Поэтому печи, работающие на основном процессе, должны иметь магнезитовую или доломитовую футеровку ванны. Из рассмотрения основного процесса выплавки стали вытекают и требования к дуговой печи. Первое требование — гибкость управления мощностью печи. В начальный период расплавления металла в печь требуется вводить максимальную мощность, чтобы ускорить процесс расплавления; в периоды окисления и восстановления нужно иметь возможность в любой момент изменять эту мощность, с тем чтобы управлять температурами металла и шлака, являющимися мощными факторами воздействия на протекающие реакции. Это требование легко выполнить в дуговой печи, мощность которой регулируется изменением длины дуг, т. е. подъемом или опусканием электродов. Второе требование — регулирование длины дуги, изменение ее в различные периоды плавки независимо от выделяемой мощности. Это необходимо, так как градиент столба дуги сильно меняется на протяжении плавки; в период окисления и рафинирования длина дуги становится во много раз большей и интенсивно излучает тепло на футеровку стен и свода как раз тогда, когда из-за высокой температуры они находятся в наиболее тяжелых условиях. Достигается это изменением напряжения на дугах путем переключения ступеней напряжения печного трансформатора. На рис. 1.3 представлен примерный график изменения мощности и напряжения при основном процессе выплавки стали с полным окислением (для печи средней емкости). Как видно, и мощность печи, и ее напряжение могут изменяться от 100 до 40 % и менее. Третье требование — поддержание в печи восстановительной атмосферы. В дуговой печи это также легко осуществимо, так как в ней, благодаря сгоранию электродов, свободный кислород отсутствует, а закрыть доступ внешнему кислородувоздуха в восстановительный период нетрудно, если дверцы печи и электродные отверстия поддерживаются в нормальном состоянии, именно легкость выполнения первого и третьего из перечисленных требований выгодно отличает дуговую печь от мартеновской.

Мартеновская печь значительно более инерционна в тепловом отношении, в ней труднее регулировать выделяющееся в печи тепло и достичь восстановительной атмосферы, так как в мартеновской печи во избежание полного сгорания топлива нужен избыток кислорода. Так как в дуговой печи имеют место частые толчки тока, особенно период расплавления, то в ней токи «эксплуатационного» короткого замыкания должны быть ограничены до безопасного для электрооборудования и токоподводов значения, а система автоматического регулирования должна быстро реагировать на эти толчки и ликвидировать их. Наконец, для того чтобы в дуговой сталеплавильной печи можно было проводить описанный процесс плавки стали, она должна быть снабжена рядом механизмов. В печь необходимо загружать шихту, и современные печи имеют механизмы загрузки шихты. Готовый металл нужно слить из печи, а в процессе плавки надо из печи скачать шлак, поэтому печь должна наклоняться как в сторону летки, так и в сторону загрузочного окна с помощью механизма наклона. На откосах ванны печи между электродами шихта плохо расплавляется; чтобы ускорить этот процесс, в современных крупных печах, где сбрасывать «настыли» вручную невозможно, осуществляют поворот ванны печи на некоторый угол вокруг ее вертикальной оси с помощью механизма поворота ванны (в сверхмощных печах благодаря малому диаметру распада электродов образуется общий колодец и надобность в механизме поворота ванны отпадает). В дуговых печах жидкий металл ванны неоднороден по составу и температуре. Особенно велика такая неоднородность в крупных печах, в которых физически невозможно перемешать металл механическим способом. Такие печи снабжают устройством электромагнитного перемешивания. Эти устройства облегчают также скачивание шлака. Наконец, каждая дуговая печь имеет механизмы перемещения электродов. Так как управление электрическим режимом дуговой печи осуществляют в основном путем перемещения электродов, а колебания тока, короткие замыкания и обрывы дуги происходят, как правило, раздельно по фазам, каждый электрод печи должен быть оснащен своим механизмом подъема и опускания с автоматическим регулятором, позволяющим быстро и точно управлять его положением. С помощью основного процесса с полным окислением в дуговых печах получают слитки легированных сталей, а также ответственные стальные отливки. Иногда при получении мелкого фасонного литья можно отказаться от удаления фосфора и серы, когда требования по ним снижены или когда налицо шихта с пониженным их содержанием. В этом случае плавку ведут так называемым кислым процессом, при котором шлаки состоят из кремнекислоты и окислов металла, а футеровку печи во избежание ее разъедания также выполняют кислой (из динаса). Таким образом, рафинировка металла при кислом процессе сведена лишь к его раскислению и некоторому выжиганию углерода, однако при фасонном литье выступают другие преимущества дуговых печей. Так как отливки малы, разливка длится долго и нужен очень жидкотекучий металл, легко заполняющий полости литейных форм, фасонное литье требует значительного перегрева металла. Такой перегрев легко получить в дуговой печи и трудно — в мартеновской. Кроме того, мартеновская печь является для фасонного литья слишком крупным и негибким агрегатом, дающим сразу большую массу металла, тогда как процесс литья требует непрерывной подачи хорошо нагретого металла сравнительно небольшими порциями. Поэтому дуговая печь более удобна для стального фасонного литья, и большинство отечественных машиностроительных заводов имеет сталелитейные цехи с такого рода печами. Длительность плавки в дуговой печи, работающей на кислом процессе, значительно меньше, чем при основном. В последнем случае расплавление длится обычно 1,5—2 ч, а рафинирование и окисление — от 2 до 3 ч, так что вся длительность плавки может доходить для крупных печей до 4—5 ч, тогда как при кислом процессе она не превосходит 2,5—3 ч. Так как длительность плавки сокращается в основном за счет периода рафинирования, когда температура в печи достигает максимума, то футеровка и механизмы печи при кислом процессе находятся в более легких температурных условиях работы, и срок службы их увеличивается. С другой стороны, период расплавления в кислых печах также можно сократить, увеличив мощность печного трансформатора. Тем не менее требования, предъявляемые к печам для стального литья и, в частности, работающим на кислом процессе, те же, что и для печей, работающих на слиток в основном процессе. Одни и те же печи могут работать как на том, так и на другом процессе, как с основной, так и с кислой футеровкой.

Начиная примерно с I960 г., в производстве слитковой стали произошли существенные изменения. В связи с появлением кислородного конвертора, дающего сталь достаточно высокого качества и в то же время 'более дешевую по сравнению с мартеновской, выплавка ее резко уменьшилась, а строительство новых цехов с мартеновскими печами вообще прекратилось. Это в свою очередь вызвало необходимость в резком увеличении выплавки электростали для того, чтобы использовать металлический лом, который раньше переплавлялся в мартеновских печах, так как кислородные конверторы работают на жидком чугуне, и в них можно добавлять лишь небольшую (15—20 %) долю твердого скрапа. Этому способствовало и то обстоятельство, что стоимость переплава стали в ДСП и мартеновской лечи практически сравнялась. Естественно, что задачу резкого увеличения количества выплавляемой электростали можно было решить в сравнительно короткое время лишь путем строительства крупных печей емкостью в 100, 200, 400 т и более. В таких мощных агрегатах необходимо было, однако, выплавлять не только качественные стали (которые не нужны в таких количествах; к тому же самые крупные ДСП менее приспособлены для выплавки таких сталей), но и обычные углеродистые или малолегированные стали с укороченным периодом рафинирования. Кроме того, за последние годы начал развиваться процесс внепечного рафинирования стали, при котором в дуговой печи осуществлялось лишь расплавление и окисление металла, тогда как рафинирование производилось в ковше либо с помощью специальных синтетических шлаков, либо, что нашло преимущественное применение, с использованием вакуума и продувкой металла в ковше аргоном. В обоих случаях увеличивается средняя за плавку мощность печи и становится выгодным поднять мощность печного трансформатора, так как его использование повышается. Отсюда появились так называемые печи сверхвысокой мощности с удельной мощностью в 400—600 кВ·А/т против обычной ранее удельной мощности в 200—250 кВ·А/т для крупных печей (100 т и более). В результате мощность печей в 200 т достигла 80—120 мВ·А, а печей в 400 т — 180—200 мВ·А. В такого рода сверхмощных печах, однако, резко увеличивается тепловая нагрузка футеровки, а срок ее службы сокращается. Поэтому следует уменьшить излучение тепла от дуг в сторону стен, перейдя на работу с короткими дугами, т. е. снижая их напряжение и достигая увеличенной мощности в основном за счет увеличения тока. Исключением является начальный период расплавления, когда дуга находится в колодцах и необходимо сильное излучение дуг в горизонтальной плоскости, с тем чтобы обеспечить больший диаметр колодцев. В этот период, следовательно, нужно работать на повышенном напряжении, т.е. на длинных дугах. В последние годы появился еще один способ получения стали непосредственно из руды путем ее прямого восстановления, минуя доменный процесс. Для этой цели руда пропускается через шахтную печь, или реторту, или через вращающуюся барабанную печь, отапливаемые топливом; в них руда восстанавливается окисью углерода, водородом или твердым восстановителем и выдается в виде округлых кусков, так называемых металлизированных окатышей. В окатышах содержится 80—90 % восстановленного железа (остальное — окислы железа, в основном FeO, и окислы кремния и алюминия). Окатыши загружаются в дуговую печь и переплавляются в ней на сталь, причем примеси и оставшаяся часть окиси железа уходят в шлак. В дуговых печах вся переплавляемая шихта может состоять из окатышей, или последние могут переплавляться совместно со скрапом в любой пропорции. В СССР запроектирован электросталеплавильный комбинат с вертикальными печами для восстановления железной руды, дуговыми печами в 150 и 200 т для переплава окатышей. При этом печи будут загружаться вначале на 35 % своей емкости скрапом, а остальные 65 % — окатышами, которые будут непрерывно загружаться в печь после расплавления скрапа. Такой процесс оказывается более дешевым по сравнению с обычным процессом выплавки стали на заводе с доменными и коксовыми печами и кислородными конверторами. Оборудование для такого процесса обходится намного дешевле, и построить его можно в 2—2,5 раза быстрее, что позволит наращивать производство стали. Использование окатышей приводит кизменению как конструкции ДСП (изменяется механизм загрузки), так и электрического режима печи. Тем не менее, основные требования к ДСП и к их электрооборудованию при переходе на сверхмощные печи и на плавку окатышей остаются без изменения.

|