Эластичные трубопроводы.Эластичные трубопроводы применяют для соединения подвижных элементов гидропривода в целях компенсации неточностей при их сборке, а также для облегчения сборки и получения быст-роразъемных соединений. В качестве эластичных соединений применяют: резинотканевые рукава, изготовленные по ГОСТ 10362—76 и ГОСТ 18698—79, на давление до 1,6 МПа. Рукава выбирают в зависимости от назначения и условий работы. Рукава по ГОСТ 18698—79 проще и дешевле в изготовлении; диапазон рабочих температур от —50 до + 100C. Рукава по ГОСТ 10362—76 дороже, они более высокого качества. Их применяют при повышенных требованиях к надежности; диапазон рабочих температур от —60 до +100° С. Соединения этих рукавов с другими элементами гидропривода можно выполнять в соответствии с отраслевым стандартом ОСТ 22.976—76. При давлении 15... 21,5 МПа применяют рукава высокого давления с неразъемными наконечниками, изготовленные по ТУ 22.4756—80 (рис. 6.2), состоящие из внутреннего резинового слоя, хлопчатобумажных и металлических оплеток из высокопрочной проволоки, промежуточного и наружного резинового слоев. На концах рукава крепят наконечники для присоединения. Эти рукава применяют при температуре рабочей жидкости от —50 до + 100° С. Внутренний диаметр рукавов 10... 20 мм, минимальный радиус изгиба 110... 200 мм.

Для применения со специальными гидравлическими маслами (ВМГЗ, МГ-30, а также их заменителями И-20М и И-ЗОА) разработаны гибкие рукава высокого давления навивочной конструкции с неразъемными наконечниками (рис. 6.3), параметры и основные размеры которых установлены ТУ 22.4169—78, ТУ 22.4272—78 и ТУ 22.4584—80. Внутренние диаметры рукавов 20... 32 мм, минимальный радиус изгиба 260... 380 мм. Применяются при давлении 16... 25 МПа и температуре окружающей среды от —50 до +70° С. Рукав состоит из внутреннего резинового слоя, двух пар спиральных обмоток из высокопрочной проволоки, промежуточных и наружного резиновых слоев. На концах рукава крепятся наконечники для присоединения. При монтаже гидролиний длина применяемого эластичного трубопровода (рукава) должна быть минимально возможной с учетом требований по минимальному радиусу изгиба и схем правильной установки (рис. 6.4). Не следует допускать изгибов рукавов больше указанных в соответствующих стандартах. Длина прямого участка рукава около подсоединительной арматуры должна быть не менее двух наружных диаметров рукава. Рекомендуется применять угловые соединения и переходники во избежание изломов рукавов вблизи наконечников. Не допускается скручивание рукавов. Для контроля положения рукава рекомендуется наносить краской продольные полосы (вдоль рукава) или ориентироваться по маркировочной линии.

Общие сведения. Надежность и эффективность гидропривода в значительной мере зависят от полноты заполнения системы рабочей жидкостью, степени ее защиты от загрязнения и качества очистки в процессе работы, а также от уровня герметизации жестких поверхностей элементов гидропривода. Все это обеспечивается наличном и должным техническим состоянием вспомогательной гидроаппаратуры машины, в состав которой входят гидроемкости, фильтры (очистители) и уплотнитсльные устройства.

Гидроемкости. Гидроемкостями называются устройства, предназначенные для содержания рабочей жидкости в целях использования ее в процессе работы объемного гидропривода. К ним относятся гидробаки и гидроаккумуляторы. Гидробак (рис. 7.1) предназначен для хранения рабочей жидкости, питающей объемный гидропривод. Он может находиться под атмосферным (гидробак открытого типа) или избыточным давлением (гидробак закрытого типа). Наиболее распространены гидробаки открытого типа. Рабочая жидкость заливается в бак через горловину 2, снабженную сетчатым фильтром. Объем жидкости в баке контролируется указателем уровня 5. В насос жидкость поступает по всасывающей гидролинии через насадку с фильтром 4, а из гидросистемы в бак — по сливной и дренажной гидролиниям через насадку 1. Всасывающая полость гидробака отделена от сливной сетчатой перегородкой или перегородкой с отверстиями. Высота перегородки 2/3 уровня рабочей жидкости в гидробаке. Всасывающая труба (насадка) гндробака должна быть выше дна бака, чтобы отстой осадка не засасывался в насос. Во избежание барботажа (интенсивного перемешивания) жидкости, могущего привести к вспениванию последней, на насадке 1 устанавливают для дробления струи сетчатое устройство или перфорированный колпак.

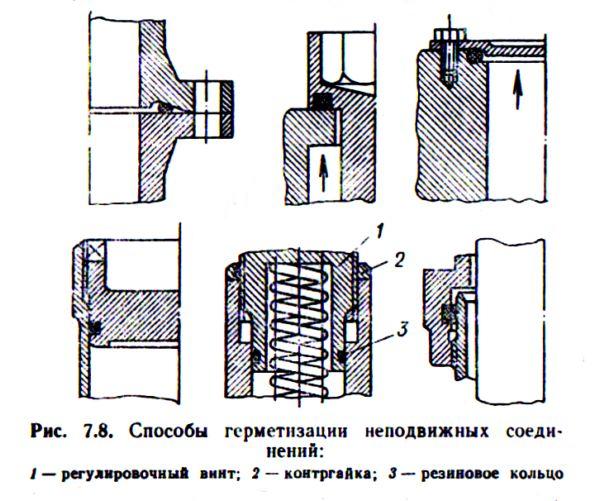

Воздушный объем над свободной поверхностью жидкости сообщается с окружающей средой через сапун 3, снабженный воздушным фильтром тонкой очистки для защиты внутреннего объема бака от мелкодисперсного загрязнителя, содержащегося в атмосфере. В системах машин, предназначенных для работы в условиях переменного атмосферного давления, применяются гидробаки закрытого типа (с наддувом газом около 0,2... 0,3 МГТа). Избыточное давление в гидробаке улучшает условия всасывания насосов и их работу, особенно при низких температурах. Наддув осуществляется инертным газом (азотом), который не вызывает окисления масла. Наддув бака газом производится через штуцер 6. Жидкость возвращается из гидросистемы в бак через насадку 1. Бак герметично закрывается крышкой. Уплотнительные устройства. Уплотнительные устройства предназначены для обеспечения герметичности гидрооборудования, т. е. его способности не пропускать рабочую жидкость под давлением через зазоры двух неподвижных или перемещающихся одна относительно другой жестких поверхностей. Уплотнение считается герметичным, если для неподвижного соединения после длительного срока эксплуатации, а для подвижного соединения после значительного числа перемещений наружная утечка или внутренняя перетечка рабочей жидкости не обнаруживается. Из уплотнений наибольшее применение получили резиновые кольца круглого сечения, резиновые манжеты уменьшенного сечения, манжеты армированные и многорядные резинотканевые уплотнения. Резиновые уплотнительные кольца круглого сечения применяются для подвижных и неподвижных (рис. 7.8) соединений и деталей гидрооборудования и предназначены для работы при скорости относительного движения до 0,5 м/с, номинальном давлении для неподвижных соединений до 50 МПа, для подвижных соединений — до 32 МПа и температурных пределах: нижних — от —15 до —60° С и верхних — от +100 до +200° С. При установке резиновое кольцо следует предохранять от перекосов, скручивания, механических повреждений, порезов.

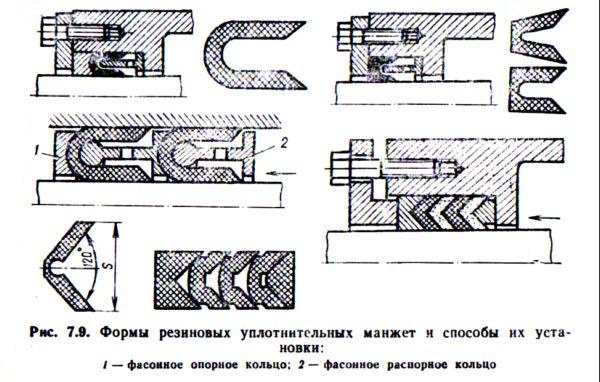

Резиновые манжеты уменьшенного сечения (рис. 7.9) предназначены для уплотнения цилиндров и штоков гидравлических устройств, работающих при скорости относительного движения до 0,5 м/с, номинальном давлении без защитных колец до 10 МПа, с защитными кольцами — до 50 МПа. Допускаемый диапазон температур эксплуатации манжет: нижний — от —10 до —50° С, верхний—от + 70 до +150° С. Для улучшения условий работы манжет в гидравлическом оборудовании при работе в запыленной среде перед манжетой, уплотняющей шток, рекомендуется устанавливать грязесъемник или другие защитные устройства. Для обеспечения герметичности гидрооборудования при давлении до 10 МПа рекомендуется за манжетой устанавливать кольцо круглого или овального сечения. Для повышения надежности и технического ресурса гидрооборудования допускается установка манжет-дублеров. Забоины, царапины, риски и другие механические повреждения уплотняемых поверхностей не допускаются. Для уменьшения силы трения резины по металлу при сборке гидрооборудования трущиеся поверхности и манжеты необходимо смазывать тонким слоем (0,5 мм) консистентной смазки, инертной по отношению к материалу манжет или рабочей жидкости.

Армированные манжеты с пружиной применяются для уплотнения вращающихся валов и предназначены для работы в минеральных маслах при избыточном давлении до 0,05 МПа, скорости до 20 м/с и температуре от —60 до +170° С. По ГОСТ 8752—79 такие манжеты изготовляют двух типов: однокромочные (рис. 7.10) и однокромочные с пыльником.

Манжеты первого типа предназначены для предотвращения вытекания уплотняемой среды, манжеты второго типа — для предотвращения вытекания уплотняемой среды и защиты от проникновения пыли.Запрессовывать манжеты следует с помощью специальной оправки нажатием по всей торцовой поверхности манжеты. При этом следует избегать перекоса манжеты и повреждения наружного слоя резины. При сборке все свободные полости и поверхности трения следует обильно смазывать. Многорядные резннотканеные уплотнения (рис. 7.9) ГОСТ 22704—77 применяют для герметизации узлов объемного гидропривода с возвратно-поступательным движением плунжеров, поршней и штокоп диаметром до 2000 мм, работающих под давлением до 63 МПа, температуре от —50 до +100° С, скорости движения до 3 м/с в среде минеральных масел, нефти, пресной и морской воды, а также водяных эмульсий. Резиновые уплотнения армируют тканями для повышения их прочности, износостойкости и улучшения эксплуатационных характеристик. Они по сравнению с резиновыми уплотнениями имеют больший предел прочности на сжатие и меньшие потери на трение. Число манжет для уплотнения узла подвижного соединения следует выбирать по таблицам в зависимости от уплотняемого диаметра и давления рабочей жидкости. При диаметре вала от 10 до 2000 мм и давлении в гидросистеме от 6,3 до 63 МПа число устанавливаемых манжет колеблется от 3 до 10. Радиаторы. Масляный радиатор. При нормальном тепловом режиме работы двигателя температура масла должна быть в пределах 65—85 °С. На грузовых автомобилях при повышенной температуре окружающего воздуха, а также при длительной работе двигателя на больших нагрузках необходимая интенсивность охлаждения масла достигается обдувом поддона картера воздухом и подачей масла в масляный радиатор. На большинстве легковых автомобилей охлаждение масла происходит в результате естественной теплоотдачи поверхности поддона картера, обдуваемого встречным потоком воздуха. На грузовых автомобилях устанавливаются масляные радиаторы водяного (маслотеплообменники) или воздушного охлаждения. На двигателе ЗИЛ-130 трубчатый масляный радиатор воздушного охлаждения расположен впереди радиатора системы охлаждения и постоянно включен в смазочную систему посредством маслопроводов, по которым масло поступает соответственно в радиатор и отводится из него. Отключают радиатор только во время пуска холодного двигателя при температуре воздуха ниже 0 °С. Для этого служит кран. В дизелях автомобилей семейства КамАЗ масляный радиатор трубчато-пластинчатого типа воздушного охлаждения установлен на радиаторе системы охлаждения. Его отключение происходит при помощи крана, установленного на корпусе центрифуги, при температуре окружающего воздуха ниже 0 °С. В двигателе ЗИЛ-375Я7 (автобуса ЛиАЗ-677М) установлен масло-теплообменник, обеспечивающий поддержание постоянной температуры масла за счет теплообмена с охлаждающей жидкостью. Излишне нагретое масло отдает тепло охлаждающей жидкости, а холодное нагревается. К теплообменнику жидкость подается из нижнего бачка радиатора системы охлаждения и, пройдя теплообменник, поступает к жидкостному насосу, а от него снова возвращается в радиатор.

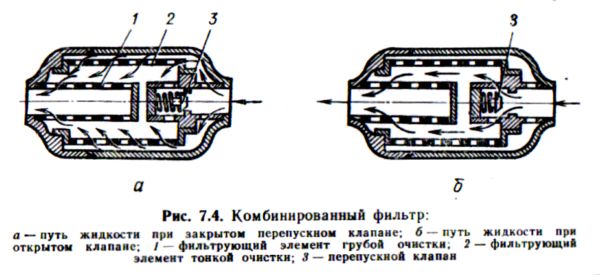

Фильтры. Фильтры на линиях гидросистем различаются по месту их установки (всасывающие, линейные, сливные), условиям прохождения потока, типам фильтрующих элементов и размерам ячеек фильтрующего материала. В соответствии с условиями прохождения и очистки рабочей жидкости фильтры можно разделить на два типа: в первом — частицы загрязнителя задерживаются в основном на поверхности фильтрующего материала, а во втором — в капиллярах последнего, расположенных на большей или меньшей глубине от поверхности. Фильтры первого типа получили название поверхностных, а второго — глубинных. В качестве фильтрующих материалов применяют в основном металлические сетки, пористые металлы и керамику, а также различные ткани и фильтровальную бумагу. По размерам фильтрующего материала фильтры делятся на фильтры грубой и тонкой очистки н комбинированные. По исполнению фильтрующего элемента фильтры бывают цилиндрические и дисковые. В соответствии с ОСТ 22-883 —75 все фильтры имеют условное обозначение, в котором: первая цифра — тип фильтра (одинарный или сдвоенный); вторая — исполнение фильтрующего элемента (цилиндрический или дисковый); третья и четвертая — условный проход, мм; пятая и шестая — номинальная тонкость фильтрации, мкм. Например, фильтр типа 1, исполнение 1, с условным проходом 32 мм, номинальная тонкость фильтрации 25 мкм обозначается так: 1.1.32.25. Поверхностные фильтры — в основном с бумажными фильтрующими элементами, которые при качественной бумаге задерживают за один проход до 75% твердых частиц размером >5 мкм. Такой элемент обычно имеет вид цилиндра, стенки которого для увеличения фильтрующей поверхности собирают в складки. Для повышения тонкости фильтрации применяют многослойные фильтры. Применяются также щелевые бумажные фильтры, фильтрующие элементы которых состоят из штампованных бумажных колец, уложенных в стопку и сжатых пружиной. Тонкость фильтрации этих фильтров определяется усилием сжатия пружины. Поверхностные фильтры снабжаются перепускным клапаном, который при повышении давления, вызванном засорением фильтрующего элемента, открывается и жидкость поступает к выходному штуцеру, минуя фильтрующий элемент. Чтобы исключить попадание в гидросистему машины при открытии перепускного клапана неотфильтрованной жидкости, фильтры снабжают дополнительным элементом грубой очистки (рис. 7.4). До открытия перепускного клапана 3 жидкость последовательно проходит через фильтры грубой 1 и тонкой 2 очистки к выходному штуцеру. При засорении фильтрующего элемента тонкой очистки открывается перепускной клапан 3 и жидкость поступает через фильтрующий элемент грубой очистки 1 к выходному штуцеру, минуя фильтр тонкой очистки.

Фильтрующий элемент тонкой очистки обычно изготовляют из фильтровальной бумаги или сеток саржевого плетения, а элемент грубой очистки — из сеток квадратного плетения или проволочных элементов. В глубинных фильтрах жидкость проходит через толщу пористого материала фильтрующего элемента (текстиля, войлока, бумаги, целлюлозы, обожженной глины, пластмассы, пористого металла и др.). Особенно широко распространены фильтры с наполнителями из пористых металлов или керамики, получаемых либо спеканием металлических или керамических порошков, шариков, либо способом порошковой металлургии. Структура металлического фильтровального материала представлена на рис. 7.5. Жидкость очищается, протекая по длинным и извилистым каналам между шариками, через их поры, причем задержанный загрязнитель распределяется практически равномерно по этим каналам и норам, благодаря чему глубинные фильтры имеют более высокую грязесъемность, чем поверхностные.

Размеры пор фильтрующих элементов из сферических металлических порошков и керамики выбирают исходя из максимального диаметра частицы загрязнителя, который может пройти в зазоре между тремя плотно уложенными шариками. С учетом шероховатости и отклонения форм зерен наполнителя фильтра от правильной шарообразной принимают d=0,1D. Силовые очистители рабочей жидкости по принципу действия силового поля, создаваемого в них, бывают магнитными, электростатическими, центробежными и кавитационнымн. Магнитные очистители применяются для улавливания ферромагнитных частиц. Они, как правило, комбинируются с каким-либо пористым фильтром. Первой ступенью таких комбинированных очистителей является магнитный элемент, задерживающий (улавливающий) ферромагнитные частицы, а второй — пористый фильтр, который задерживает диамагнитные загрязняющие частицы, а также ферромагнитные частицы, прошедшие первую (магнитную) ступень. При электростатической очистке рабочая жидкость пропускается в электрическом поле, создаваемом электродами, в результате чего суспендированные в ней механические частицы загрязнителя, имеющие электрический заряд, притягиваются к противоположному по знаку заряда электроду. Поскольку в момент прикосновения заряженной частицы к электроду с противоположным знаком заряд частицы нейтрализуется и силы электрического притяжения теряются, для удержания частиц на электроде чаще всего применяют керамические пластины переменной плотности, прикрепляемые к электродам, которые препятствуют смыванию притянутых к ним частиц жидкостью и предотвращают их контакт с электродами. Частицы загрязнения углубляются в поры пластин под действием притяжения электрода. Однако на некоторой глубине, на которой величина нор меньше линейного размера частиц, частицы задерживаются, не приходя в контакт с электродом, благодаря чему сохраняется заряд частицы. Электрическое иоле в очистителе создается с помощью источника питания постоянного тока с напряжением 25000 В при силе тока 5 мА. В гидросистемах ряда автомобилей и тракторов применяют центробежные очистители жидкости (рис. 7.6), представляющие собой центрифугу с тем или иным приводом, обладающие высокой избирательной способностью к загрязнениям, очищая масло от частиц с плотностью, превышающей плотность жидкости (плотность загрязняющих частиц обычно равна 2,5... 3 г/см3 и выше). Очищаемая жидкость подается через полую ось (вертикальный канал) под давлением 0,3... 0,6 МПа (3...6 кгс/см2) во вращающийся ротор, в котором она раскручивается до большой угловой скорости. При этом грязевые примеси (частицы) с плотностью, превышающей плотность жидкости, отбрасываются действием центробежной силы к стенкам ротора и осаждаются на них. Достигаемая тонкость очистки 20—30 мкм.Для вращения ротора применяют реактивные и активные приводы, при этом первые, работающие по принципу сегнерова колеса, являются предпочтительными. Очищенная жидкость поступает из ротора через заборные трубки, расположенные на полой выходной оси ротора, к двум расположенным тангенциально к оси ротора и диаметрально противоположно друг другу насадкам (соплам). Реактивные силы потока жидкости, вытекающие из этих сопл, создают момент, приводящий ротор с заполняющей его жидкостью во вращение с частотой 6000... 7000 мин-1.

Для большинства рабочих жидкостей гидросистем толщина пленки равна 0,5—1 мкм. Подобную максимальную тонкость очистки жидкости можно достигнуть лишь путем ее местной кавитации г ультразвуковом поле, создаваемом ультразвуковым кавита-ционным генератором (рис. 7.7). При подаче жидкости во входное сопло / r суженной его части развивается высокая скорость, приводящая при определенной ее величине к местной кавитации жидкости (нарушению сплошного потока жидкости, вызывающему образование в зонах пониженного давления парогазовых пузырьков). При попадании этих пузырьков в зону повышенного давления (расширяющуюся часть входного сопла) происходит смыкание (разрушение) пузырьков. Этот процесс происходит с очень высокими скоростями и сопровождается гидравлическими ударами локального характера с высокими перепадами температуры и давления в центре пузырька, приводящими к кавитационной эрозии (разрушению) поверхности каналов. Разрушающему эффекту этих гидравлических ударов подвергаются и находящиеся в масле твердые частицы загрязнителя, в результате чего при многократном (25...30 циклов) проходе жидкости через кавитационный генератор присутствующие в жидкости абразивные и металлические частицы загрязнителя размером 10... 20 мкм дробятся до размера 1 мкм и менее.

Кавитационный очиститель целесообразно устанавливать в выходной линии гидродвигателя 2 параллельно с более грубым очистителем 3, например, центробежного типа. Центробежный очиститель удаляет крупные частицы, а кавитационный — дробит оставшиеся. Для дробления частиц и для реактивного привода центрифуги очистителя центробежного типа наиболее эффективный перепад давления 0,4—0,6 МПа.

Гидравлическое оборудование звеньевых путеукладчиков. Гидравлическая система служит для установки фермы в рабочее и транспортное положения. Она состоит из двух автономных гидравлических систем (рис. 82): для передней и задней частей крана. Насос приводится в действие через пальцевую упругую муфту 11, зубчатую подвижную муфту 12, цепную передачу 13 и электродвигатель 14. Этот же электродвигатель используется для привода лебедки перетягивания пакетов. Рукояткой 15 включают и отключают насос посредством муфты 12. В каждом крайнем плунжере установлен обратный клапан 9, который перекрывает выход масла по каналу при опускании фермы, и оно проходит через дроссель 10. Регулировкой дросселей обеспечивают равномерное опускание переднего и заднего концов фермы. Укладочные краны УК-25/17 и УК-25/9-18 служат для укладки звеньев длиной 25 м с железобетонными шпалами.

Они созданы на базе крана УК-25/9 путем замены фермы грузоподъемностью 9 тс фермой грузоподъемностью 18 тс из легированной стали 10ХСНД, применения усиленных грузовых тележек, замены двукратных полиспастов для подвески звена четырехкратными (рис. 83), применения звеньевой траверсы 18 и установки противовесов на платформе с целью получения необходимой грузовой устойчивости крана и увеличения канатоемко сти барабанов грузовой лебедки. На кране УК-25/9-18 применен элект родвигатель большей мощности. Гидравлическое оборудование рельсосварочных машин. Гидрооборудование машины обеспечивает вывод металлоконструкции в транспортное или рабочее положение, синхронное смещение качающихся рам вправо или влево, а также с перекосом (передней вправо, задней влево или наоборот). Система гидрооборудования ПРСМ-3 включает гидрооборудование самой машины и контактных сварочных головок. Гидрооборудование ПРСМ-3 (рис. 6.47) включает насосные станции 1 и 2,. дозатор (делитель потока ДП) 3, реверсивные золотниковые гидрораспределители 4 и 4' (РЗ), цилиндры (Ц) поперечного качания 5 и 6, цилиндры продольного качания 7, гидрооборудование сварочных агрегатов 8 и масляные радиаторы 9.

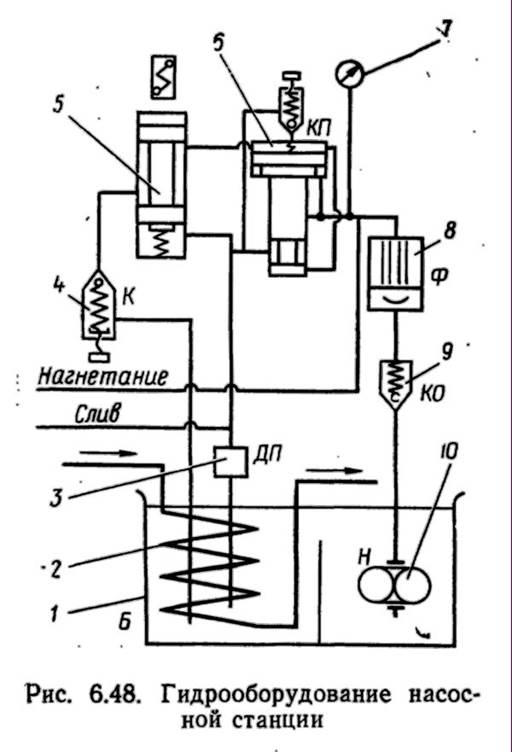

Насосная станция (рис. 6.48) предназначена для питания гидросистем сварочных машин и состоит из масляного бака / (Б) и шестеренчатого насоса (Н) 10 с приводом от электродвигателя. В систему нагнетания последовательно включены обратный клапан 9 (КО), фильтр 8 (Ф) и предохранительный клапан 6 (КП) с переливным золотником. К клапану последовательно подключены электрозолотник 5 и шариковый клапан 4 (К). В системе слива установлен фильтр 3 (ДП). При работе насосной станции жидкость нагревается, для ее охлаждения в баке предусмотрен змеевик 2, по которому пропускается холодная вода. При включении электродвигателя насос через обратный клапан, фильтр и предохранительный клапан нагнетает масло по рукавам высокого давления в рабочие полости машины. Насосная станция имеет два предохранительных клапана в системе высокого и низкого давления. Предварительное зажатие рельсов и их оплавление ведутся при низком давлении, а перед осадкой система автоматически электрозолотником переключается на высокое давление. Дозатор (делитель потока) 3 (см. рис. 6.47) предназначен для равномерного распределения масла, поступающего к гидроцилиндрам. Конструкция и работа его аналогичны дозатору (делителю потока) укладочного крана.

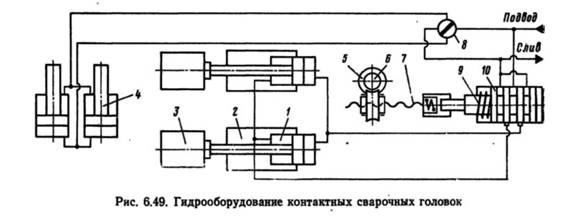

Золотниковый гидрораспределитель 4 служит для управления потоком масла, поступающего к гидроцилиндрам продольного и поперечного качания рам. Золотники четырехлинейные: один канал для подвода масла, два для его отвода к гидроцилиндрам и один для слива масла в бак. По числу фиксированных положений все золотники трехпозиционные и двухступенчатые, т. е. плунжер основного золотника перемещается под действием потока масла, которым управляет вспомогательный золотник. Плунжер последнего перемещается электромагнитным приводом. Цилиндры 7 предназначены для приведения рам в рабочее или транспортное положение. Посредством шаровых шарниров цилиндры присоединены к качающимся рамам и к кронштейнам рамы машины. В отличие от обычных цилиндров двустороннего действия внутри каждого цилиндра встроен шариковый автоматический замок. Цилиндры 5 и 6 предназначены для поперечного перемещения передней и задней качающихся рам при работе машины. Все четыре цилиндра двустороннего действия. Шток каждого из них присоединен к рычагу рамы, а проушины — к ригелям. При работе насосной станции масло поступает в гидросистему сварочного агрегата и к гидропанели с золотниковыми распределителями, управляющими гидроцилиндрами поперечного и продольного качания рам. При нейтральном положении распределителей давление в системе устанавливается предохранительным клапаном, включенным в нагнетательную магистраль насосной станции и отрегулированным на давление 6 МПа. При включении золотниковых гидрораспределителей 4 рабочая жидкость поступает в цилиндры 5 и 6 поперечного качания рам. При включении золотниковых гидрораспределителей 4' — в цилиндры 7. Масло, вытесняемое из нерабочих полостей цилиндров, проходит через каналы распределителей, сливной канал гидропанели и сливается в бак. Гидрооборудование контактных сварочных головок приведено на рис. 6.49. Левая 3 и правая 2 щеки сварочных агрегатов сближаются или разводятся гидроцилиндрами осадки 1, а зажатие и разжатие рельсов осуществляются гидроцилиндрами зажатия 4. Этим процессом управляют при помощи крана управления 8, установленного на сварочном агрегате. При нижнем положении рукоятки масло поступает в верхние полости гидроцилиндров зажатия и происходит зажатие рельсов. Если рукоятка крана установлена в верхнем положении, масло поступает в нижние полости гидроцилиндров и происходит разжатие рельсов. При нейтральном положении рукоятки крана доступ масла в обе полости гидроцилиндров прекращается. Подача масла в гидроцилиндры осадки осуществляется следующим образом. При вращении вала ротора электродвигателя 5 по часовой стрелке вращение через червяк передается червячному колесу редуктора 6, винт 7 получает поступательное движение влево, туда же перемещается и золотник 10, сжимая пружину 9. Открывается доступ масла в левую полость гидроцилиндров 1, и щеки сварочных агрегатов сближаются. Правая полость тех же гидроци линдров при этом сообщается со сливной магистралью.

Если перемещение штока золотника прекратится, его корпус, двигаясь влево, перекроет доступ масла в левую полость гидроцилиндров и слив масла в правой полости, а значит, и перемещение щек прекратится. При включении электродвигателя 5 в обратную сторону винт 7 идет вправо. Под действием пружины шток золотника стремится переместиться вправо, но этому препятствует гайка, которая упирается в винт электромагнита осадки. Следовательно, при перемещении винта электромагнита осадки вправо и шток золотника будет также перемещаться вправо-с той же скоростью. При этом кромки штока золотника открывают доступ масла в правую полость гидроцилиндров, а левые соединяются со сливом. Происходит разведение щек. В редукторе гидроследящей системы имеется концевой выключатель, который выключает цепь электродвигателя при полном разведении щек машины. Редуктор снабжен также предохранительной муфтой, которая срабатывает при заклинивании штока золотника или винта. Регулирование скорости сближения и разведения щек машины производится изменением частоты вращения электродвигателя. Гидравлическое оборудование путерихтовочных машин. Гидрооборудование подъемно-рихтовочного устройства (для нивелировки) обеспечивает подъем пути на величину, пропорциональную величине электрического сигнала, поступающего от системы управления нивелировкой и состоит из двух сервовентилей Р12, Р15, двух четырехщелевых электромагнитных вентилей Р13, Р14, двух гидроцилиндров для подъема пути Ц18, Ц19. Система питается от насоса Н2. В связи с высоким требованием к чистоте масла, необходимой для нормальной работы сервовентилей, устанавливаются фильтры высокого давления Ф6, Ф7, имеющие указатели загрязненности. Подъем путевой решетки осуществляется только после опускания блока, что обеспечивается конечным выключателем. После подъема пути на необходимую величину управляющий электрический сигнал становится равным нулю и сервовентиль выключается, распределительный золотник сервовентиля упругой заслонкой возвращается в среднее положение и масло от насоса не поступает к четырехщелевому электромагнитному вентилю. Полости цилиндров Ц18, Ц19, находящиеся под давлением, со сливом не сообщаются. Благодаря этому при отклонении от нормы цилиндрами сразу можно поднять путевую решетку на нужную величину. Для ускорения срабатывания системы целесообразно оставлять электромагнитный вентиль во включенном положении. Полость цилиндра сообщается со сливом только после того, как подбивочный агрегат поднимается вверх. Это обеспечивается конечным выключателем. Опускаются цилиндры под весом конструкции.

Золотник управления клещевыми захватами питается от напорной магистрали. Гидрораспределитель Р16 управляет цилиндрами Ц38—Ц41. При по даче сигнала на электромагнит распределителя Р16 поршневые полости ци линдров соединяются с напорной магистралью, поршни перемещаются, штоки выдвитаются, рабочая жидкость из штоковых полостей вытесняется в напорную магистраль — клещи закрываются. При обесточенном электромагните распре делителя Р16 поршневые полости цилиндров соединяются со сливом, и, поскольку штоковые полости постоянно соединены снапорной магистралью, поршни втягиваются и клещи открываются. Гидрооборудование подъемно-рихтовочного устройства (для рихтовки) обеспечивает смещение пути на величину, пропорциональную величине электрического сигнала, поступающего от системы управления рихтовки и состоит из одного сервовентиля Р10, одного четырехщелевого электромагнитного вентиля Р11, двух гидроцилиндров Ц16, Ц17 и двух разобщительных кранов К7 и К8. Система питается от насоса Н2. Рихтовка пути осуществляется только после опускания подбивочного блока, что обеспечивается конечными выключателями. После смещения пути, когда управляющий электрический сигнал становится равным нулю и серво-вентиль выключается, золотник сервовентиля упругой заслонкой перемещается в среднее (нейтральное) положение и масло от насоса не поступает к четырех-щелевому электромагнитному вентилю. В системе рихтовки установлены разобщительные краны К7 и К8У необходимые только для точной установки подъемно-рихтовочного устройства на рельсовый путь в начале работы. Гидрооборудование подбивочных блоков состоит из гидроцилиндров Ц5, Ц20—Ц30, двух гидромоторов МЗ и М4, двух всасывающих клапанов КВ1, КВ2, двух гидроаккумуляторов АК2, АКЗ, двух дросселей с обратными клапанами ДР10, ДРИ, двух редукционных клапанов КР1, КР2, двух демпфирующих клапанов КД1, КД2, двух распределителей Р2, Р6, двух распределителей Р8, Р9, двух распределителей Р1, Р7, распределителя Р5 и гидрозамка ГЗ. Гидроцилиндры системы питаются от насосов Н2 и НЗ. К цилиндрам ЦЗО—Ц37 подбивочного блока от насоса НЗ подводится со стороны штока поршня давление 42 МПа.. Величина давления обеспечивается клапаном ПК7. Масло в эти полости подводится через золотники Р2, Р6, Р8, Р9. Давление 12 МПа в цилиндрах Ц30—Ц37 обеспечивает необходимое усилие для уплотнения балласта со стороны внутренних подбоек. Для нормальной работы этих цилиндров с противоположной стороны на поршень подводится противодавление 3,5МПа, которое обеспечивается клапаном предохранительным /(776, установленным после сдвоенного насоса НЗ. Это давление подобрано опытным путем. При меньшем противодавлении гильзы цилиндров ЦЗО—Ц37 начинают вибрировать, а при большем усилие подбивки оказывается недостаточным. Необходимое усилие на внешних подбойках обеспечивается цилиндрами Ц22—Ц29. Со стороны штоков подводится давление 12 МПа через обратные дроссели ДР10—ДР11, а с противоположной стороны — давление 11 МПа. Это давление обеспечиватся редукционными клапанами КР1 и КР2, и его величина подобрана опытным путем. В случае если расстояние между двумя соседними шпалами очень мало (двойные шпалы) и внутренними подбойками работать нельзя, включаются распределители Р8 и Р9 и полости цилиндров ЦЗО—Ц37 сообщаются со сливом. При этом подбойки не сходятся. Аккумуляторы АК2 иА КЗ служат для пополнения расхода в системе при разведении подбоек. Для регулирования скорости подъема цилиндров Ц20, Ц21 -установлены демпфирующие клапаны КД1 и КД2. При их включении масло в полости цилиндров поступает только через регулируемые дроссели ДР12, ДР13. Это исключает резкие удары в конце подъема подбивочных агрегатов. При работе машины в кривой включается распределитель Р5 и цилиндр Ц5 смещает подбивочные блоки на нужную величину. Для плавного перемещения подбивочных блоков перед цилиндром Ц5 установлены дроссели ДРЗ и ДР4. Гидрозамок ГЗ фиксирует положение гидроцилиндра при включенном распределителе Р5. Гидромоторы МЗ и М4 подбивочных блоков питаются от больших секций сдвоенных насосов H1 и НЗ. При работе гидромоторов с максимальной скоростью в момент сброса оборотов дизеля гидромоторы продолжают работать на тех же оборотах (в связи с большой массой маховиков подбивочного блока), а производительность насосов, питающих моторы, резко падает. Это может вызвать кавитацию в гидромоторе и его поломку. Для предупреждения этого в системе питания гидромоторов подбивочных блоков установлены всасывающие клапаны КВ1 и КВ2, которые при разряжении на входе в гидромотор обеспечивают всасывание масла в гидромоторы из бака. Для качественной очистки масла на сливе от распределителей Р1—Р7 установлен фильтр Ф5. Гидрооборудование разгрузки тележек и кабины состоит из 10 гидроцилиндров Ц6—Ц15. Питается система от насоса Н2. Перед началом работы необходимо установить жесткую связь между колесами тележек и кабиной для того, чтобы уменьшить ошибку при нивелировании и рихтовке. Давление подается в гидроцилинды Ц6—Ц15, отключающие рессоры и амортизаторы машины. Гидрооборудование передвижения машины состоит из гидромотора М5, распределителя Р17 дросселя с обратным клапаном ДР9. Передвижение машины при работе осуществляется включением распределителя Р17. Приводит в движение машину гидромотор М5. Скорость его вращения можно регулировать дросселем с обратным клапаном ДР9. Гидрооборудование уплотнителя балласта у торцов шпал состоит из двух гидромоторов Ml и М2 четыре гидроцилиндров Ц1—Ц4, двух дросселей с обратным клапйном ДР1 и ДР2, делителя потока ДП, двух распределителей РЗ и Р4, обратного клапана КОЗ, клапана термостатического КТ, радиатора масляного РМ и фильтра Ф4. Система питается от насоса H1. Для подвода равных потоков масла к гидродвигателям установлен делитель потока ДП. Гидродвигатели вращают эксцентриковые валы, которые передают колебания на уплотнители. В момент начала движения машины гидроцилиндры Ц1—Ц4 поднимают уплотнители, а в момент остановки опускают их. Управляются эти цилиндры распределителями РЗ и Р4 i Из гидромоторов Ml и М2 масло через обратный клапан КОЗ и фильтр Ф4 сливается в бак. Как только масло в системе нагревается до 43 °С, открывается клапан термостатический КТ и часть масла поступает в радиатор масляный РМ и охлаждается, а затем через фильтр Ф4 сливается в бак. Гидравлическое оборудование электробаластеров. Гидрооборудование механизма сдвига пути (рис. 8.35) состоит из гидронасоса 2, который из бака / подает масло под давлением, устанавливаемым предохранительным клапаном 22, к распределителю 5, с электрогидравлическим управлением и затем в зависимости от положения электрического переключателя на столе управления, а следовательно, и распределителя 5—к одной из полостей гидроцилиндров 6 и 7. Давление в системе контролируется манометром 3. Два гидроаккумулятора 4 и 8 предназначены для аккумулирования запаса масла под давлением и сглаживания падения его давления в момент включения цилиндров. Напорный золотник 24 служит для поддержания на сливе из цилиндров давления, необходимого для обеспечения нормальной работы распределителя. Слив объединен с другими системами. Масло сливается в бак через фильтр 18. Параллельно последнему установлен обратный клапан 21, обеспечивающий слив при засорении фильтра. Гидрооборудование механизма сдвига электромагнитов состоит из насоса 16 который из общего бака / подает масло под давлением, устанавливаемым предохранительным клапаном 20, к ручным распределителям 13 и 14, при помощи которых управляют работой гидроцилиндра 12. Во время рихтовки пути последний должен находиться в «плавающем» положении, т. е. обе его полости соединены со сливом. Это достигается установкой распределителя 14 в нейтральное положение, а распределителя 13 — в одно из крайних. Для работы механизмом сдвига магнитов распределитель 13 устанавливают в нейтральное положение. Цилиндром в этом случае управляет распределитель 14. Давление в системе контролируется манометром 15. Гидрооборудование механизма прижатия пути питается маслом под дав лением также от насоса 16. Гидроцилиндрами 10 и 11 прижатия пути управляют при помощи ручного золотника 9. Давление в рабочих полостях цилиндров ограничивается предохранительным клапаном 23. Давление на сливе всей системы контролируется по манометру 19. Для возможности отсоединения оборудования от бака установлен вентиль 17. Рихтовочное устройство работает в режимах замера состояния пути рихтовки пути и холостого хода. При работе в режиме замера со-стояния пути машину перемещают фермой № 1 (см. рис. 8.26) вперёд. В работе участвуют рабочий и контрольный стрелографы. Остальные рабочие органы рихтовочного устройства находятся в транспортном положе-нии. Рабочим стрелографом можно измерять стрелы изгиба на прямых участках пути от хорд длиной 24 и 48 м, а на кривых — только от хорды длиной 24 м. Тележка № 4 остается в транспортном положении. При работе в режиме рихтовки пути машину перемещают так же фермой № 1 вперед. В работе участвуют все рабочие органы рихтовочного устройства соответственно их назначению. В режиме холостого хода машину перемещают в любую сторону в зависимости от необходимости. В этом режиме допускается переезд машины со скоростью 15—20 км/ч в пределах одного перегона с опущенными на рельсы стрелографами. Цилиндры тележек должны быть отключены от пневматической системы, все остальные рабочие органы закреплены в транспортном положении.

Гидравлическое оборудование щебнеочистительных машин. Гидрооборудование машины предназначено для подъема, опускания и передвижения всех рабочих органов при их приведении в рабочее и транспортное положения, а также выполнения рабочих операций по подъемке и сдвижке пути электромагнитным подъемником. Гидрооборудование состоит из трех насосных станций, регулирующей, измерительной и распределительной гидроаппаратуры и исполнительных гидроцилиндров. На ферме № 1 расположены две одинаковые насосные станции, соединенные между собой гидрозолотником, г зависимости от положения которого возможна их раздельная работа каждой на свою систему или совместная — на обе системы гидроприводов фермы № 1. Насосная станция, расположенная на ферме № 2, состоит из двух насосов БГ12-24, один из которых соединен с электродвигателем переменного тока, а другой — с электродвигателем постоянного тока. Последний, питаясь от тепловоза, является аварийным и предназначен для обеспечения приведения рабочих органов в транспортное положение в случае выхода из строя электроснабжения переменного тока от своей электростанции. Принципиальная схема гидрооборудования фермы № 2 приведена на рис. 7.16. Гидронасосы 12 и 16 с электродвигателями М, всасывая масло из бака 13, нагнетают его через обратные клапаны 11 и 17 в напорную магистраль, давление в которой ограничивается предохранительным клапаном 9 и контролируется манометром 18. Подъем и опускание роторов производятся двумя цилиндрами 4, по одному на каждый ротор, работой которых управляют при помощи золотников 22 с электромагнитными катушками ЭМ1 ЭМ7, ЭМ5, ЭМ6. На цилиндрах установлены двусторонние гидравлические замки 5 для фиксирования роторов в любом положении по высоте и предохранительные клапаны 3 и 6 для выпуска масла из верхних полостей цилиндров в бак при превышении допустимого давления в них (в случаях наезда на препятствие или превышения подпора).Роторы передвигаются цилиндрами 20, которыми управляют посредством золотников 21 с электромагнитами ЭМЗ, ЭМ4, ЭМ8, ЭМ9. При нейтральном положении золотника обе полости закрыты.Подъем и опускание рельсовых щеток производятся цилиндром У, который управляется золотником 23 с электромагнитами ЭМ10.ЭМ11 и дросселем 24. Положение щеток по высоте фиксируется управляемым обратным клапаном 2. Масло сливается в бак через два каскада фильтров 14 и 15. Давление на сливе контролируется по манометру 19. Разгрузочный клапан 10 при невключенных золотниках гидроцилиндров соединяет напорную магистраль с баком и разгружает ее. При включении любой катушки золотника разгрузочный клапан разъединяет напорную магистраль с баком, подготавливая систему к функционированию. В аварийных случаях подключение насосных станций фермы № 2 к насосным станциям фермы № 1 производится вентилями 7 и 8. Схемы гидрооборудования для управления рабочими органами фермы № 1 (см. рис. 7.1) аналогичны рассмотренным схемам гидрооборудования фермы № 2. Дополнительно для синхронизации работы цилиндров на механизмах устройств для пробивки щебня в шпальных ящиках, сдвига пути, подъема и опускания подъемной рамы применяются делители потока.

Гидравлическое оборудование бульдозеров. Принцип работы гидравлической системы. Гидросистема состоит из насоса, работающего от двигателя внутреннего сгорания; исполнительных механизмов -гидроцилиндров; механизмов управления - гидрораспределителя и клапанной аппаратуры; вспомогательных устройств — гидробака, фильтра, гидролиний. В гидросистеме вращательное движение вала насоса преобразуется в поступательное движение поршня гидроцилиндра. Энергия от насоса передается к исполнительным механизмам рабочей жидкостью, к которой предъявляются следующие требования: мало изменять вязкость и не разлагаться при перепадах температуры, противостоять пенообразованию, не воздействовать на уплотняющие материалы. Рабочая жидкость (например, минеральные масла) одновременно является смазывающей и антикоррозийной средой для агрегатов системы. На рис. 15 представлена схема взаимодействия элементов гидросистемы. Из гидробака 13 по гидролинии 12 масло всасывается насосом 11, который нагнетает его по напорной гидролинии 9 к полости Г гидрораспределителя 8. Дальнейшая работа системы зависит от положения рукоятки 5 и связанного с ней золотника 7 гидрораспределителя. Гидрораспределитель 8 состоит из корпуса 6, золотника 7, размещенного в осевом отверстии, и рукоятки 5. Полость Г соединяет гидрораспределитель с насосом, полости Б и Д предназначены для подвода масла к гидроцилиндру 4, а полости А и В соединяют гидрораспределитель со сливной гидролинией 3. При положении рукоятки 5, показанном на рис. 15, а, золотник 7 перекрывает доступ масла от полости Г к полостям Д и Б, а также слив из них через полости В и Л. В этом случае масло, находящееся в гидроцилиндре, заперто (нейтральное положение). Масло, поступая от насоса 11 к гидрораспределителю 8, повышает давление в гидролинии 9 и, преодолев сопротивление пружины клапана 10, проходит на слив в гидробак 13.

При опущенном золотнике 7 (рис. 15, б) напорная полость Г соединяется с полостью Д гидроцилиндра, а полость Б — с полостью слива В, и шток гидроцилиндра 4 начинает выдвигаться. При поднятом золотнике (рис. 15, в) направление подачи и слива масла изменяется, и шток перемещается в обратном направлении. Общая схема гидравлической системы. На рис. 16 показана схема гидравлической системы бульдозера-рыхлителя ДЗ-171.03, которая является типичной и для других моделей. В состав гидравлической системы входят: гидробак 3; насос 2\ гидрораспределитель 13; гидроцилиндры 9 подъема-опускания отвала, 11 гидрораскоса отвала и 10 управления рыхлителем; фильтр 4 и гидролинии. Работает система следующим образом: масло из гидробака 3 всасывается насосом 2 через гидролинию 1 и подается по напорной гидролинии 5 к гидрораспределителю 13. Гидрораспределитель 13 состоит из трех золотников 14 и предохранительного гидроклапана 15. При нейтральном положении (как показано на схеме) входы напорной гидролинии в золотники заперты, и масло за счет возросшего давления в гидролинии 16 преодолевает сопротивление гидроклапана 15, проходит в гидролинию 6 и сливается через фильтр 4 в гидробак. При включении, например, нижнего золотника вправо гидролиния 5 соединится с выходной гидролинией 7, поток масла направится в поршневые полости гидроцилиндров 9 и их штоки начнут выдвигаться, заглубляя отвал. Одновременно вторые полости гидроцилиндров, связанные с гидролинией 8, соединяются со сливом. Давление в гидросистеме регулируется на уровне 16 МПа с помощью предохранительного клапана 15, установленного в напорной секции гидрораспределителя 13. Для фиксации положения перекоса отвала в гидролиниях управляющих им гидроцилиндров предусмотрен гидроламок 12, запирающий выход масла из гидроцилиндров. Гидросистема базовой машины представляет собой раздельно-агрегатную систему, и ее отдельные элементы рассредоточены по всей машине.

Гидравлическое оборудование автогрейдеров.

Гидросистема является важнейшей составной частью автогрейдера, предназначенной для обеспечения всех функций машины органами управления трансмиссией, поворотом, торможением и, наконец, рабочим оборудованием.

Для ознакомления с принципом работы гидросистемы на рис. 4.5 представлена схема взаимодействия элементов системы. Из гидробака 13 по гидролинии 12 масло всасывается насосом 11, который нагнетает его по напорной гидролинии 9 к полости Г гидрораспределителя 8. Дальнейшая работа системы зависит от положения рукоятки 5 и связанного с ней золотника 7 гидрораспределителя. Гидрораспределитель 8 состоит из корпуса 6, золотника 7, размещенного в осевом отверстии, и рукоятки 5. Полость Г соединяет гидрораспределитель с насосом. Полости Б и Д предназначены для подвода масла к гидроцилиндру 4, а полости А и В соединяют гидрораспределитель со сливной гидролинией 3. При положении рукоятки Л, показанном на рис. 4.5, а, золотник 7 перекрывает доступ масла от полости Г к полостям Д и Б, а также слив из них через полости В и А. В этом случае масло, находящееся в гидроцилиндре, заперто (нейтральное положение). Масло, поступая от насоса 11 к гидрораспределителю 8, повышает давление в гидролинии 9 и, преодолев сопротивление пружины клапана 10, проходит на слив в гидробак 13. При опущенном золотнике 7 (рис. 4.5, б) напорная полость Г соединяется с полостью Д гидроцилиндра, а полость Б — с полостью слива В и шток гидроцилиндра 4 начинает выдвигаться. При поднятом золотнике (рис. 4.5, в) направление подачи и слива масла изменяется и шток перемещается в обратном направлении.Схема гидравлической системы автогрейдера ДЗ-180А, которая является типичной и для других моделей, показана на рис. 4.6. В состав гидравлической системы входят: гидробак /7, насос 16, гидрораспределитель 15, гидроцилиндры 1...3, 6...12, гидромотор 5 поворота отвала, гидроусилители 13 и 14 муфты сцепления и тормозов, гидролинии. В состав данной системы также входит система гидравлического рулевого управления, которая описана в подразд. 3.2.

Работает система следующим образом: масло из гидробака 17 всасывается насосом 16 и подается к гидрораспределителю 15 и гидроусилителям 13 и 14. При нейтральном положении всех рукояток полости гидроцилиндров и гидромотора заперты и масло, пройдя сливные полости гидроусилителей и гидрораспределителя 15, сливается через фильтр 18 в гидробак. При включении какой-либо рукоятки гидрораспределителя 15 поток масла направляется в соответствующую полость гидроцилиндра, а другая его полость в это время соединяется со сливом. Давление в системе управления рабочим оборудованием регулируется на 10 МПа с помощью предохранительного клапана КРЗ, установленного в напорной секции гидрораспределителя 15. Для фиксации отвала автогрейдера, отвала бульдозера или рыхлителя-кирковщика, а также поворота рамы в определенном положении и предотвращения их самопроизвольного опускания или поворота в гидролиниях управляющих ими гидроцилиндров предусмотрены гидрозамки ЗМ1...ЗМ5, запирающие выход масла из гидроцилиндров.

Литература. 1. Анурьев В.М. Справочник конструктора-машиностроителя Т.3. М.: Машиностроение. 1980. 2. Башта Т.М. Гидравлика, гидромашины и гидроприводы. М.: Машиностроение, 1982. 3. Домачев Ф.М. Основы гидравлики и гидропривод. М.: Стройиздат, 1981. 4. Данилин Н.Е. Устройство и эксплуатация рихтовочных и выправочных машин. М.: Транспорт, 1986. 5. Данилов Ю.А., Кирилловский Ю.Л., Колпаков Ю.Г. Аппаратура объемных гидроприводов. М.: Машиностроение, 1990. 6. Лончаков Э.Т., Петропавловский В.П. Машины для звеносборочных и звеноразборочных баз. М.: Транспорт, 1981. 7. Соломонов С.А. Балластировочные, щебнеочистительные машины и хоппер-дозаторы. М.: Транспорт, 1991. 8. Соломонов С.А., и др. Путевые машины. Учебник. М.: Желдориздат, 2000. 9. Машины и механизмы для путевого хозяйства / Под ред. Соломонова С.А. М.: Транспорт, 1984. 10. Стесин С.П., Яковенко Е.А. Лопастные машины и гидродинамические передачи. М.: Машиностроение, 1990. 11. Сирыцик Т.А. Эксплуатация и надежность гидро- и пневмоприводов. М.: Машиностроение, 1990. 12. Машина выправочно-подбивочно-рихтовочная ВПР-02. Техническое описание 1023.00.00.000 ТО и инструкция по эксплуатации 1023.00.00.000 ИЭ. М.: ЦКБ ЦП МПС России 1995. 13. Техническая диагностика гидравлических приводов / Под ред. Башта Т.М. М.: Машиностроение, 1989. 14. Типовая Инструкция по техническому обслуживанию гидрооборудования железнодорожно-строительных машин ЦПО-3.200. М.: ПТКБ ЦП России, 2001. 15. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции. ГОСТ 12.2.040-90.

|