Контроль. 1. по унификации: единичный, унифицированныйСогласно ГОСТ 14.318-77(ЕСТПП. Виды процессов контроля) устанавливаются следующие виды технологических процессов технического контроля: 1. по унификации: единичный, унифицированный 2. по освоению процесса: рабочий, перспективный 3. по завершенности операций: маршрутный, операционный, маршрутно – операционный Единичный процесс применяется: 1. Для изделий одного наименования, типоразмера и исполнения 2. Для ТП-ов одного содержания независимо от типа производства В зависимости от общности конструктивных и технологических контролируемых признаков объектов унифицированный процесс контроля может быть типовым и групповым. Унифицированный типовой ТП применяется в случаях: 2. как информационная основа при разработке рабочего процесса контроля 3. как база для разработки стандартов на типовые процессы контроля Унифицированный групповой ТП контроля применяется в 1. и 2. как и типового. Рабочий ТП контроля используется для конкретных объектов в соответствии с требованиями рабочей технологической документации. Перспективный ТП контроля разрабатывается как информационная основа для рабочих процессов контроля при перевооружении производства и рассчитан на применение более совершенных методов, более производительных и экономически эффективных средств контроля и на изменение принципов организации контроля. Применение маршрутного, операционного и маршрутно-операционного контроля устанавливается в отраслевых стандартах или стандартах предприятия. ГОСТ 14.318-77 устанавливает следующие объекты контроля: материал, полу фабрикат, заготовка, деталь, сборочная единица, комплекс, комплект, техпроцесс. При контроле материала, заготовки, полуфабриката и детали в состав признаков включены: марка материала (кроме объекта деталь), геометрические и физико – химические параметры, внешние и внутренние дефекты, клейма (кроме объекта материал). Для сборочной единицы, комплекса и комплекта предусмотрен контроль геометрических и функциональных параметров, внешних и внутренних дефектов и клейм, а для техпроцесса – контроль качественных и количественных характеристик. Если предусмотрены ТУ проверке подвергают упаковку, комплектность, консервацию и сопроводительную документацию. При контроле ТП возможна проверка параметров вспомогательных материалов, средств технологического оснащения, в том числе средств контроля, технологической дисциплины, точности и стабильности характеристик производственной гигиены и среды. Процессы контроля охватывают весь ТП, а его результаты предупреждают попадание дефектных заготовок и изделий на последующие этапы изготовления. При входном контроле решают задачи проверки соответствия качества материалов, полуфабрикатов, заготовок, комплектующих деталей и сборочных единиц требованиям ГОСТ, ТУ, договорам о поставках. Входной контроль на предприятии – потребителе осуществляет специальное подразделение (ОТК). При операционном контроле решают задачи проверки соответствия контролируемых признаков деталей сборочных единиц в процессе изготовления предъявляемым к ним требованиям и выявляют количественные и качественные характеристики техпроцессов. Операционный контроль осуществляет исполнитель операции (рабочий, бригадир, испытатель), руководитель участка (мастер, старший мастер), контроллер или мастер ОТК. При приемочном контроле решают задачи проверки соответствия качества готовых изделий требованиям нормативно – технологической документации, в том числе комплектность, упаковку, консервацию изделия, пригодность к транспортированию и использованию. Приемочный контроль осуществляет контроллер, мастер ОТК и при необходимости представитель заказчика. По полноте охвата любая категория контроля подразделяется на сплошной и выборочный, а по связи с объектом контроля – непрерывный, периодический и летучий (ГОСТ 16.504-81). Сплошной контроль применяют при особо высоких требованиях к качеству изделия, у которых недопустим пропуск дефектов в дальнейшее производство или эксплуатацию. Выборочный контроль применяется в случае когда: 1.их количество достаточно для получения выборок с установленным риском поставщика и потребителя, 2.при большой трудоемкости контроля, 3.при контроле, связанном с разрушением изделия, 4.на операциях, выполняемых на автоматических и поточных линиях. Пользуются статистическими методами контроля (ГОСТ 16.493-70) Непрерывный контроль применяется для проверки ТП в случаях их нестабильности. Как правило, применяются автоматические и полуавтоматические средства контроля. Периодический контроль - для изделий и ТП при установившемся производстве и стабильном ТП, может быть сплошным и выборочным. Летучий контроль – для малоответственных изделий и ТП, может быть только выборочным. ГОСТ 14.317-75 (ЕСТПП. Правила разработки процессов контроля) устанавливает основные положения и этапы разработки процессов и операций технического контроля и его задачи. Технический контроль (ТК) является неотъемлемой составной частью ТП изготовления изделия и разрабатывается в виде процесса ТК и операций ТК. Под процессом ТК понимается совокупность технологических операций ТК для любого объекта контроля от входного до приемочного. Процессы (операции) ТК разрабатываются вместе с ТП изготовления изделия. Порядок разработки процессов (операций) включает этапы: 1. вариантов операций анализ задания на разработку процесса ТК 2. Классификация объектов контроля 3. Выбор объектов контроля 4. Группирование объектов контроля по метрологическим признакам 5. Группирование объектов контроля 6. Количественная оценка групп изделий (объектов контроля) 7. Выбор действующего типового, группового ТП или единичного 8. Составление технологического маршрута ТП 9. Выбор контролируемых параметров 10. Разработка операций ТК 11. Определение объема контроля 12. Выбор схемы контроля, методов и средств 13. Расчет точности, производительности и экономической эффективности Оформление документов на ТК 14. Разработка документации результатов контроля Основные способы контроля: визуальный – для выявления поверхностных дефектов, геометрический – для проверки соответствия размеров и формы, механический – для проверки прочности всех соединений и креплений, а также материалов деталей, подвергающихся растяжению, сжатию, ударным нагрузкам и другим механическим воздействиям, электрический – для электрической проверки качества монтажа прибора и его сборки с помощью универсальной измерительной аппаратуры и специальных проверочных стендов. Электрическую прочность изоляции проверяют на пробойных установках повышенным напряжением, физико – химический - в проверке физико – химических свойств материалов (пластмасс, керамики, клеев, растворов и др.) необходимых для изготовления изделий, технологический – правильность выполнения операций ТП. По степени участия рабочего в процессе контроля различают ручной, полуавтоматический и автоматический виды контроля. Полуавтоматический и автоматический контроль строится на базе автоматизированных систем контроля (АСК), в состав которых часто входят мини – ЭВМ и микропроцессоры. АСК являются основой составной частью автоматизированной системы управления ТП (АСУТП).

Испытания (общие сведения) - это экспериментальное определение значений параметров и показателей качества продукции в процессе функционирования при имитации условий эксплуатации, а также при воспроизведении определенных воздействий на продукцию по заданной программе. Испытания являются завершающей стадией производства приборов. Цель испытаний – установление соответствия параметров изделия заданным техническим требованиям, которые содержатся в чертежах, ТУ, ГОСТах, ОТСах. Правила приемки изделий, прошедших испытания на воздействия климатических и механических факторов, а также методы испытаний и испытательные режимы приведены в ГОСТ 16504-81, ГОСТ 16962-71, ГОСТ 20.57.406-81. Уточнение и конкретизация некоторых режимов климатических и механических испытаний приведены в дополнительных ГОСТ. Все испытания можно классифицировать: по назначению – исследовательские, контрольные, сравнительные, граничные, определительные, оценочные, приемо – сдаточные, периодические, типовые, сертификационные и др.; по способу проведения – эксплуатационные, стендовые, полигонные; по стадиям разработки – доводочные, предварительные, приемочные испытания опытного образца, ведомственные, межведомственные и государственные испытания, приемочные, квалификационные инспекционные, аттестационные, сертификационные испытания установочной серии, испытания головной серии. Виды государственных испытаний продукции устанавливаются по ГОСТ 25051.0-81. Для повышения качества и надежности изделия необходимо проводить испытания на всех стадиях его изготовления. Задачи испытаний: 1. на стадии проектирования: оценка новых проектных решений, выявление ошибок, определение показателей качества и прогнозирование их изменений, отработка и доводка опытных образцов (партии) до необходимых требований, уточнение характеристик отдельных узлов, компонентов и т. д., разработка рекомендаций по условиям применения изделия. 2. на стадии изготовления испытания способствуют улучшению ТП изготовления, сборки, регулировки, приработки и проведению аттестации изделия. 3. на стадии эксплуатации испытания проводят с целью оценки действительных показателей качества, разработки рекомендаций по повышению стабильности качества, определения условий упаковки, консервации и уточнения режимов эксплуатации изделия.

Основные этапы разработки испытаний. 1. Планирование испытаний: выбор плана, определение конкретных значений параметров испытаний, разработка вариантов программы испытаний. Программа испытаний устанавливает виды, последовательность и объем экспериментов, условия, место и сроки проведения испытаний, отчетность по ним. Требования, предъявляемые к точности и достоверности получаемых результатов, определяют план испытаний, объем необходимых данных, затрат труда, продолжительность и последовательность испытаний, ресурс изделия и стоимость испытаний. 2. Определение методов испытаний: определяются конструктивными особенностями изделия, совокупностью действующих на изделие механических и климатических факторов, требуемой точностью контроля параметров и безопасностью труда. Методика испытаний является организационно – методическим документом, обязательным к выполнению. 3. Подготовка испытательной аппаратуры зависит от вида производства и назначения изделия и включает этапы: а) выбор вида, объема и последовательности испытаний б) определение параметров, методов и средств их контроля в) определение форм отчетности Требования к средствам контроля и измерений рассматривает 4. Испытание. Проводят подготовку испытательной аппаратуры и изделия, исследуют воздействия на изделие внешних факторов согласно программе испытаний. Испытание включает ряд операций: а) начальная стабилизация (наработка) – это воздействие нормальных условий в течение времени по ГОСТ 17676-81 б) контроль параметров после стабилизации в) выдержка – воздействие внешних факторов г) промежуточный контроль параметров д) конечная стабилизация при нормальных условиях е) заключительный контроль ж) занесение в формуляр или паспорт данных по результатам испытаний 5. Контроль. Исходя из качества изделия (ГОСТ 15467-79, ГОСТ 24297-80), вида контроля, определяют объем выборки из партии изделий по ГОСТ 16493-70. Автоматизированный контроль технического состояния изделия и выбор средств контроля регламентированы ГОСТ 19838-82, ГОСТ 19919-74, ГОСТ 20417-75, ГОСТ 20911- 75, ГОСТ 23563-79, ГОСТ 23564-79, ГОСТ 24029-80. 6. Оценка результатов и оформление документов. Методы обработки данных зависят от вида изделия. Отчетные документы должны содержать: а) сведения об объекте испытаний, цели и задачи испытаний, место проведения и т. п. б) сведения о методике проведения испытаний, условиях последовательности и режимах испытаний о средствах контроля и измерения в) результаты испытаний и измерений г) анализ результатов измерений д) выводы (заключение) по результатам испытаний, содержащие оценку соответствия объекта требованиям качества, предложения по совершенствованию испытаний, доработке конструкции и технологии производства. Результаты испытаний оформляются актом (ГОСТ 23688-79), протоколом (ГОСТ15.001-73), а формы учета и обобщения информации по ГОСТ 16468-79 (СТ СЭВ 879-78), ГОСТ 17676-81 и РД 50-204-80.

Виды испытаний. Предварительные испытания – контрольные испытания опытных образцов (партий) изделий, проводимые для определения возможности предъявления их на приемочные испытания. Приемочные испытания – испытания опытных образцов (партии) продукции, изделий единичного производства для решения вопроса о целесообразности постановки изделий на производство или ее эксплуатацию. Метрологическую аттестацию средств измерений проводят по ГОСТ 8.326-78. Они могут быть ведомственные, межведомственные и государственные, которые проводят соответствующие комиссии или организации, которым предоставлено право их проведения. Государственные испытания проводят согласно ГОСТ 8.001-80 (СТ СЭВ 1708-79), ГОСТ 8.383-80, РД 50-201-80. Продукция, выпуск которых уже налажен, подвергаются следующим испытаниям: Периодические испытания для периодического контроля качества изделий (ОТК), результаты заносят в протокол по ГОСТ 15.001-73. Если есть дефекты, то к акту прилагают перечень и меры по устранению по прил.3 ГОСТ 23688-79.

Параметрические испытания проводят с целью проверки соответствия выходных параметров прибора требованиям ТУ в нормальных условиях (tº 25±10 ºС, влажность 65±15 %, давление 84-106 кПа(630-800 мм.рт.ст.)), при отсутствии внешних воздействий. Они включают проверку общей работоспособности изделия и технических параметров, определяют основные погрешности прибора. Изменение внешних условий вызывает дополнительные погрешности. Параметрические испытания могут входить в состав всех видов испытаний: предварительных, приемочных, приемосдаточных, периодических и типовых. Испытания на надежность - для определения значений показателей надежности в данных условиях по системе стандартов (ГОСТ 27.001-81), в которой дана классификация по объектам стандартизации (общие вопросы, нормирование, методы расчета, методы обеспечения надежности, испытания и контроль, сбор и обработка информации по надежности и т. д.). Показатели надежности оценивают по методике, разработанной в соответствии с программой и методикой приемочных, периодических и типовых испытаний. Методика оценки показателя надежности должна содержать: условия, режимы, объем испытаний, перечень показателей, подлежащих определению, методику расчета точности и достоверности оценки показателей надежности и требования к ним, перечень основной и дополнительной информации о надежности, формы ее представления, методы обработки основной и дополнительной информации, правила принятия решения о соответствии показателей надежности требованиям НТД. Основная информация о надежности содержит все виды информации при испытаниях, включая данные о техническом состоянии при установке на испытания и результаты технической экспертизы, проводимой на последнем испытании. Дополнительная – содержит данные статистического анализа результатов нормальных испытаний, приборов – аналогов, сборочных единиц, наблюдений за изделием в эксплуатации, исследований физико – статистических моделей процессов, описывающих развитие отказов, полученных по результатам исследований, исследований причин отказов и процессов приводящих к их возникновению, конструкторских расчетов. Основные правила и методы оценки надежности при приемочных, периодических и типовых испытаниях, минимально необходимые номенклатурные формы учета и обобщения информации о надежности приведены в РД 50-204-80, РД 50-205-80. Ускоренные испытания - совокупность методов и условий проведения испытаний обеспечивающих получение необходимого объема информации в более короткий срок, чем в предусмотренных условиях и режимах эксплуатации. Сокращение времени испытаний достигается повышением уровня воздействующих факторов, в результате возрастает интенсивность отказов. Исследовательские испытания проводят для изучения определенных свойств объекта. Они относятся к разделу планирования эксперимента по ГОСТ 24026-80. Типовые испытания для проверки работоспособности и сохраняемости внешнего вида изделий в условиях внешних воздействий. Цель, воздействия, требования к объектам, подготовка испытаний, виды, проведение, контроль, измерения, обработку и оформление результатов испытаний устанавливает ГОСТ 24813-81. Сравнительные испытания проводят в идентичных условиях для сравнения характеристик качества двух и более изделий. Эти испытания контролируют ТП, выявляют конструктивно – технологические недоработки, оценивают эффективность разрабатываемых мероприятий и прогнозировать интенсивность внезапных и постепенных (метрологических) отказов изделий Государственной системы промышленных приборов и средств автоматизации (ГСП) и технических средств приборостроения. Их разновидность – эквивалентные испытания. Оценивается эквивалентность воздействий окружающих условий при выходе из строя одинакового количества приборов или в противном случае одно из воздействий считают более сильным. Механические испытания определяют работоспособность прибора при воздействии на него механических факторов (вибрации, линейные ускорения, акустические шумы, ударов, транспортной тряски). Они позволяют выявить производственные дефекты конструкции или сборки и монтажа. Механические испытания включают проверку вибропрочности, виброустойчивости, ударной прочности, устойчивости к воздействию центробежного ускорения и испытание на транспортирование. Механические испытания проводятся, как правило, в нормальных климатических условиях. Цель, виды, требования к объектам, подготовка испытаний, проведение, контроль, измерения, обработку и оформление результатов испытаний устанавливает ГОСТ 24812-81. Испытания на вибропрочность выполняют при фиксированной частоте с целью выявления грубых дефектов и проверки способности изделий противостоять разрушающему действию вибрации и выполнять свои функции после их воздействия. Испытания на виброустойчивость ведут при включенной аппаратуре и плавном изменении частоты с целью проверки способности приборов выполнять свои функции и сохранять параметры в приделах норм, установленных ТУ, при заданном диапазоне частот и ускорений вибраций. Для испытаний на вибропрочность и устойчивость используют одни и те же вибростенды, которые по конструкции бывают механические и электрические.

Рисунок 33 При вращении эксцентрика возникает центробежная сила F, вертикальная и горизонтальная составляющая которой изменяются по sin - ому закону. S- приводит в движение платформу с приборами. Просты в конструкции, но быстрый износ подшипников, частота < 50…60 Гц.

Рисунок 34 Инерционный вибростенд Инерционные вибростенды обладают большой грузоподъемностью и работают на частотах до 400…500 Гц. К недостаткам механических вибростендов, помимо ограниченного диапазона частот, относится сложность получения малых амплитуд (<0.1 мм) из – за люфтов в приводах. Для высоких и средних частот применяют вибростенды электродинамического типа.

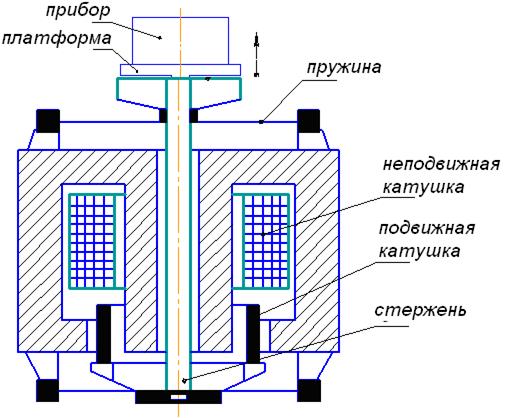

От генератора звуковой частоты за счет взаимодействия в кольцевом зазоре полей подвижной и неподвижной катушек электромагнита возникают механические колебания платформы. Величина напряжения и жесткость пружин определяют характер колебаний. Возможно получение малых амплитуд и создания спектра вибраций близкого к реальным условиям. Испытание на ударную прочность проводят на ударных стендах, выполняемые с обычным механическим приводом. Цель испытаний – выявление механических повреждений, нарушения соединений, изменений выходных характеристик.

Рисунок 35 Ударную нагрузку создают ступенчатой формой эксцентрика. Требуемая перегрузка определяется высотой плавного подъема стола эксцентриком. Испытание на устойчивость по воздействию линейных (центробежных) ускорений проводят с целью проверки способности аппаратуры выполнять свои функции и противостоять разрушающему действию линейных нагрузок, которые возникают при взлетах и посадках, запусках и торможении ракет, разгоне и вираже подвижного объекта. Испытывают на центрифугах последовательно в вертикальном, горизонтальном и др. положении прибора, оговариваемого ТУ. Частота вращения платформы и расстояние прибора от центра вращения определяет возникающее ускорение. Испытание на транспортирование проводят на стендах для транспортной тряски кулачкового типа или непосредственным транспортированием в тарных ящиках на автомобилях по булыжным и проселочным дорогам со скоростью = 20-40 км/час до 1000км. Нормы и виды механических испытаний назначают в зависимости от условий эксплуатации приборов.

Рисунок 36 Электрические испытания изоляции проводят с целью оценки качества изоляции проверкой электрической прочности и сопротивления изоляции электрических цепей приборов. Места приложения испытательного напряжения оговаривают в программе испытаний или в ТУ. Испытательное напряжение превышает рабочее (Uраб=100 В, Uисп=500В). Электрические испытания проводят в следующей последовательности: проверка электрической прочности, проверка электрического сопротивления. Проверку проводят между электрически несоединенными цепями, между электрическими цепями разъединяющимися в процессе работы прибора, между электрическими цепями и металлическими токоведущими частями аппаратуры (корпус).Испытательное напряжение должно возрастать начиная с 0 или со значений не превышающих величину рабочего напряжения. Напряжение U изменяют плавно или равномерно ступеням за 5…10 сек. Изоляция должна находиться под полным испытательным напряжением в течение 1 минуты или временем оговоренным в ТУ. О прочности изоляции судят по отсутствию пробоев. Сопротивление изоляции контролируют приборами постоянного тока (обычно мегомметром). Радиационные испытания проводят с целью оценки стойкости приборов радиактивным излучениям, т. к. материалы, микросхемы при этом существенно изменяют свои параметры выходят из строя. Радиактивные излучения подразделяются на корпускулярные (элементарные частицы: нейтроны, протоны, ядер атомов химических элементов, Климатические испытания проводятся: 1. при исследовании и разработке приборов для оценки на различных стадиях готовности и нормальной его работы в реальных условиях применения 2. в начале и в течение производственного процесса для проверки работоспособности при заданных внешних условиях 3. в процессе эксплуатации для определения способности продолжать работу в условиях эксплуатации В зависимости от воздействия окружающих факторов изделия ГСП подразделяются на следующие исполнения: · обыкновенные – ГОСТ 12997-76 (СТ СЭВ 1635-79) · защищенные от воздействия пыли (пылезащищенные) по ГОСТ 17785-72 · защищенные от воздействия воды (водозащищенные) по ГОСТ 17786-72 · защищенные от воздействия агрессивной среды (коррозионно - стойкие) по ГОСТ 9.014-78 (СТ СЭВ 992-78), ГОСТ 24927-81 · взрывобезопасные (в том числе искробезопасные) по ГОСТ 12.2.020-76, ГОСТ 12.2.021-76 и ГОСТ 22782.5-78 · защищенные от других внешних воздействий по ГОСТ 12997-76 (СТ СЭВ 1635-79), ГОСТ 15150-69 (СТ СЭВ 458-77, СТ СЭВ 460-77), ГОСТ 22521-77, ГОСТ 20.57.406-81. Общие требования безопасности к проведению указанных испытаний выполняются по ГОСТ 12.3.019-80, ГОСТ 24606.0-81.

В зависимости от воздействия окружающей среды различают испытания на теплоустойчивость, холодоустойчивость, влагостойкость в условиях тропической влажности, влагостойкость, брызгозащищенность, водонепроницаемость, устойчивость к воздействию инея и росы, высотность при пониженном атмосферном давлении, грибоустойчивость, защищенность от действия солнечной радиации, устойчивость к воздействию морского тумана с целью определения способности аппаратуры выполнять свои функции в трудных условиях. На теплоустойчивость – в условиях повышенных tº-р, проводят в теплой камере (термостате), где tº поддерживается с точностью ±2ºС (50º-120ºС). Выдерживают аппаратуру во включенном состоянии 2…12 часов. Это время достаточное для прогревааппаратуры по всемуобъему. В процессе испытаний контролируют согласно программе соответствие параметров ТУ. На холодоустойчивость - проводят в камере низких tº (криостатах) до -170ºС. Охлаждают в камере с помощью хладагента (жидкий азот, кислород, сухой лед и т. д.), а также косвенным охлаждением с помощью компрессора (фреон, аммиак) в течение 4-6 часов. Предварительно приборы выдерживают в камере 2 часа, а затем проверяют работоспособность (4-6 часов). На влагостойкость – проводят в гидростатах. Где создают относительную влажность до 98% и tº до 32ºС. Продолжительность испытаний 5…30 суток. В процессе испытаний ежесуточно включают и контролируют параметры не более 30 минут. Проверяется качество уплотнений, повреждение покрытий, отпотевание. После окончания испытаний через 6…12 часов в нормальных условиях проверяют выходные параметры прибора, электрическое сопротивление изоляции, внешний вид. Морские приборы подвергают испытаниям на устойчивость к морскому туману, который создается распылением соляного раствора пульверизатором. Через несколько суток проверяют отсутствие коррозии и повреждения покрытия. Приборы для тропиков испытывают на способность изделия противостоять действию плесневых грибков и микроорганизмов. Изделие покрывают водной суспензией из смеси спор грибков, выдерживают в затемненной камере 30 суток при tº; 30ºС и относительной влажности 98%. После этого проверяют работоспособность, отсутствие плесени, коррозии, качество покрытия и контактных соединений. но апусках и торможении ракет, разгоне и вираже подвижного объекта. линейных нагрузок, кя Испытания на пылезащищенность и пылеустойчивость осуществляют на специальных установках. Приборы обдувают в течение 1…2 часа пылью из смеси частиц песка, глины и мела при величине частиц < 20 мкм. После этого проверяют сохранность наружных покрытий и отсутствие пыли внутри прибора. Испытание на действие солнечной радиации путем облучения источниками света (дуговые ртутно – кварцевые лампы) по спектральному составу и интенсивности близким к солнечному свету. Время 24 часа при tº; +60ºС. Проверяют сохранность внешнего вида, шкал приборов, маркировки сравнением с эталонным образцом. Испытание на устойчивость к изменению давления. Проводят с целью определения работоспособности приборов, предназначенных для работы в герметизированных отсеках и кабинах, а также в условиях их разгерметизации. Изделия помещают в барокамеру, включают и они находятся в рабочем состоянии при нормальном режиме 1…2 часа. По истечении этого времени давление в камере резко снижают до предельного за 0.3…0.4 сек. Затем измеряют параметры оговоренные в ТУ или программе испытаний. Для испытаний в условиях низких и высоких температур с одновременным: - понижением давления применяют термобарокамеры - изменением влажности применяют гидротермостаты, т. е. иногда проводят комбинированные испытания, т. е. многофакторные. Испытание на воздействие инея и росы с целью проверки особенности изделий выдерживать номинальное электрическое напряжение при конденсации на них инея и росы. Изделие помещают в камеру холода и выдерживают при tº -20±5 ºС в течение 2 часов. Затем извлекают из камеры и при нормальных условиях включают и контролируют. При этом не должно быть пробоя или поверхностного перекрытия. Испытание на ветроустойчивость – способность работать при воздействии ветра. Проводят испытания в аэродинамической трубе или вентиляционной установке, обеспечивающей поток со скоростью не менее 30 м/сек. Изделия включают и обдувают под разными углами 45º по 5…10 минут (в направлении наибольшей парусности до 20 минут). Затем контроль при нормальных условиях. Испытания на герметичность. Проверяют способность оболочки (корпуса) препятствовать газовому или жидкостному обмену между средами. Метод испытания выбирают в зависимости от назначения аппаратуры, ее конструктивно – технологических особенностей, требований к степени герметичности, а также экономических характеристик испытаний. В зависимости от рода пробного вещества методы разделяют на группы: газовые и жидкостные. К газовой группе относят: разноактивный, манометрический, массоспектральный, метрический, галогенный, пузырьковый, ультразвуковой, катодометрический, химический, инфракрасный, параметрический, реализация которых возможна способами: компрессионным, камерным, вакуумным, капиллярным, обдува, щупа, обмыливания, нагревания, внешней опрессовки, опрессовки замкнутых оболочек и в камере. При этом проводят обнаружение утечки или проникновения жидкости или газа. Автоматизация испытаний. Уменьшается зависимость результатов испытаний от субъективных особенностей проверяющего и качества проверяемого оборудования, обеспечивается идентичность условий проверки метрологического обеспечения, повышается надежность. Сейчас имеется два направления. Первое характерно для массовых видов и испытаний. Оно связано созданием специализированных машин и комплексов для контроля качества или статистической оценки свойств материалов по стандартизованным методам, обеспечивающим автоматическое управление режимами испытаний, централизованный сбор информации в многоточечных системах и обработку однотипных результатов испытаний. Второе направление характерно для решения сложных инженерных и научных задач при проведении многофакторных испытаний по программам, которые могут изменяться или совершенствоваться в процессе испытаний, для чего необходимо универсальное оборудование с мобильной структурой, легко приспособляемых для решения различных задач. Механизация и автоматизация операций контроля и испытаний дает возможность в случае применения программных устройств приблизить режимы испытаний к реальным условиям работы прибора и более полно выявить его точность, быстродействие и надежность. Автоматизируют испытания, контроль, регистрацию режимов, результатов испытаний и построение математической модели объекта испытаний. Наиболее важными частями автоматизированных контрольно – испытательных установок являются механизмы, выполняющие функции: 1. подачу объекта к месту контроля и испытаний 2. ориентацию и закрепление 3. включение в измерительную и контрольную схему 4. выполнение заданной программы контроля или испытаний, фиксацию (печатание) результатов 5. выключение прибора из схемы 6. съем прибора 7. транспортирование на следующую операцию Формализация процесса для автоматизации учитывает систему зависимостей между показателями испытания аппаратуры от времени и параметров процесса. Организовывают одно и многофакторные испытания приборов. Формализация многофакторных сводится к формализации его простейших (однофакторных) актов. Для формализации простейших актов необходимо подробное описание исследуемого процесса и составление плана испытаний. Обработка и статистический анализ результатов одно и многофакторных испытаний изделий проводится с применением ЭВМ. Проведение процесса испытаний позволит 1. составить ясное представление о содержании функций АИС (автоматизированных испытаний системы) 2. определить параметры по ТУ или ПИ и показатели операций процесса 3. определить параметры преобразователей и точки установки датчиков в испытательном оборудовании 4. выделить содержание каждой операции в простейшие акты, функции 5. определить закономерность и динамику изменения показателей (параметров) процесса. Математическое обеспечение моделей в ГОСТ 18.101-76. При составлении методики (программы) испытаний необходим перевод описания на обычном языке в последовательность машинных команд. Отладка программ занимает значительное время, поэтому АИС эффективны в серийном производстве. Структура и оформление программы, руководства программиста, оператора устанавливаются по ГОСТ 19.105-78 (СТ СЭВ 2088-80), ГОСТ 19.503-79 (СТ СЭВ 2094-80), ГОСТ 19.504-79 (СТ СЭВ 2095-80), ГОСТ 19.505-79 (СТ СЭВ 2096-80).

|

и др.) и квантовые – электромагнитные ионизирующие излучения (

и др.) и квантовые – электромагнитные ионизирующие излучения ( и рентгеновское излучение). В качестве источников излучения при испытаниях применяют ускорители заряженных частиц и ядерные реакторы. Степень радиационных повреждений в изделии зависит от количества энергии и от скорости ее передачи изделию, от вида и параметров излучения, физических свойств материалов прибора. При работах с радиактивными веществами и источниками ионизирующих излучений важное значение имеет правильная организация безопасного труда.

и рентгеновское излучение). В качестве источников излучения при испытаниях применяют ускорители заряженных частиц и ядерные реакторы. Степень радиационных повреждений в изделии зависит от количества энергии и от скорости ее передачи изделию, от вида и параметров излучения, физических свойств материалов прибора. При работах с радиактивными веществами и источниками ионизирующих излучений важное значение имеет правильная организация безопасного труда.