Цель выполнения контрольной работыДля гасіння коливань несучої системи і коліс на автомобілі встановлюють спеціальні пристрої, які демпфірують, названими амортизаторами. Найбільше поширення одержали гідравлічні амортизатори. Опір коливанням в гідравлічному амортизаторі створюється в результаті перекачування рідини через невеликі отвори в його клапанах. При збільшенні швидкості відносних переміщень моста і несучої системи різко зростає опір амортизатора. Амортизатори заповнюють спеціальною рідиною, в'язкість якої мало залежить від температури навколишнього середовища. Періоди коливань несучої системи носять наступні назви: хід стиску, коли несуча система і міст зближуються, і хід віддачі, коли несуча система і міст відокремлюються. Амортизатор однобічної дії гасить коливання лише під час ходу віддачі. Амортизатор двосторонньої дії сприяє більш плавній роботі підвіски, тому що поглинає енергію коливань при ходах як віддачі, так і стиску. Унаслідок цього амортизатори двосторонньої дії майже цілком витиснули амортизатори однобічної дії. Опір, який створюється амортизатором двосторонньої дії, при ходах стиску і віддачі неоднаковий. Опір при ході стиску складає 20...25% опору ходу віддачі, тому що необхідно, щоб амортизатор гасив в основному вільні коливання підвіски при ході віддачі і не збільшував жорсткість ресор при ході стиску. Підвіски легкових автомобілів і автобусів мають чотири амортизатори, а підвіски вантажних автомобілів — два (тільки в передній підвісці).

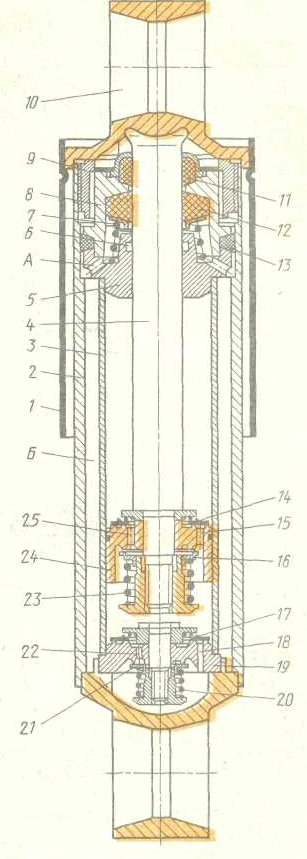

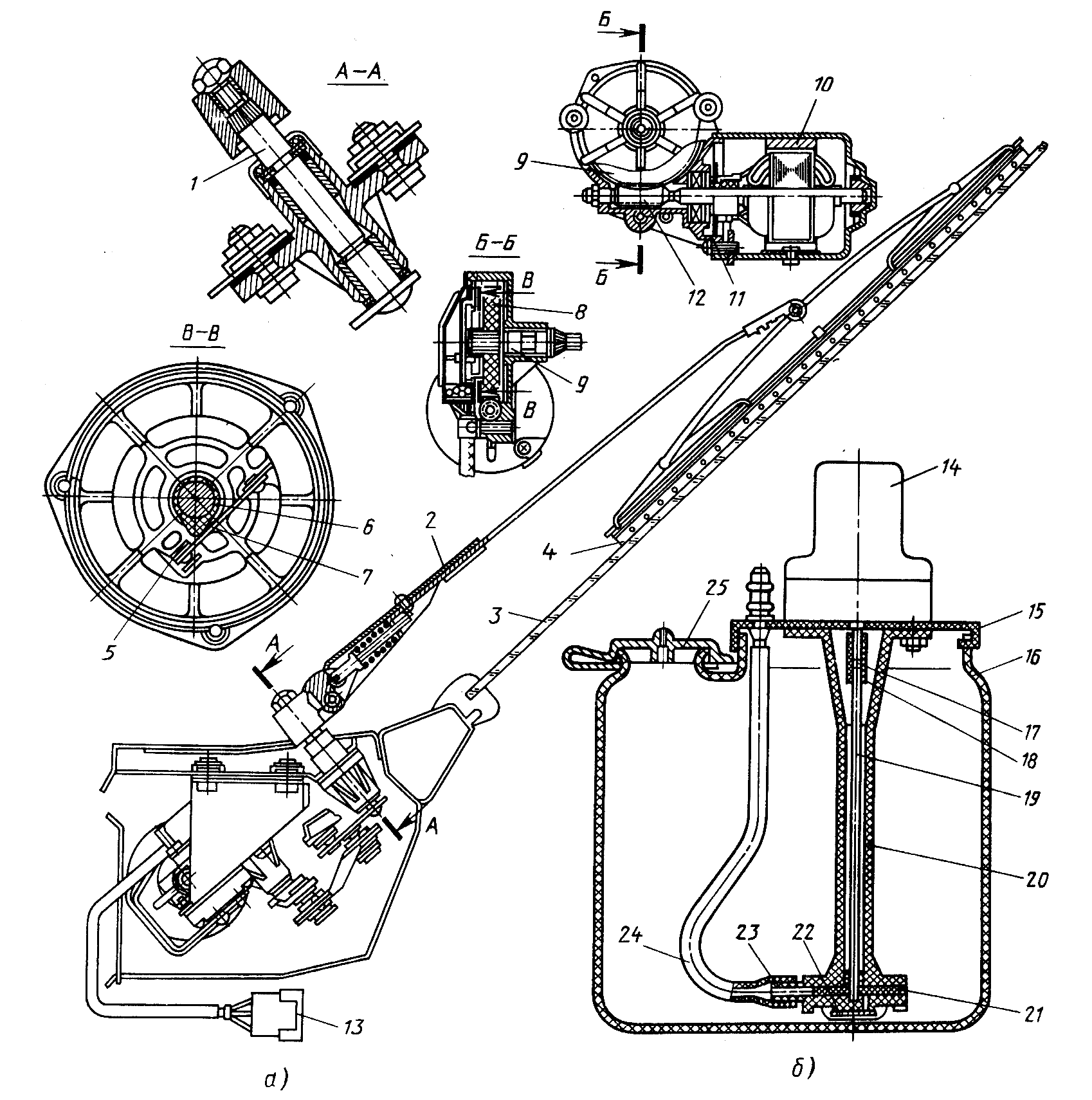

Мал. 31. Телескопічний амортизатор автомобіля ЗІЛ-431410|: 1— кожух; 2—корпус резервуару; 3—робочий циліндр; 4—шток; що 5—направляюча|спрямовує,скеровує| штока; 6— манжети тієї, що направляє|спрямовує,скеровує| штока; 7, 20 і 23— пружини; 8—обойма манжети; 9—гайка резервуару; 10—провушина|; 11—войлочнийний ущільнювач штока; 12—гумова манжета; 13—манжета обойми; 14—перепускний клапан віддачі; 15 і 16— отвори зовнішнього ряду|лави,низки|; 16—клапан віддачі; 17—перепускний клапан стиску|стискування|; 19—днище|-корпус клапана стиску|стискування|; 21 — клапан стиску|стискування|; 22 і 25— отвори внутрішнього ряду|лави,низки|; 24—поршень; А, Б— порожнини

Робочий циліндр 3 (мал. 31) амортизатора і частина навколишнього його корпуса 2 резервуари заповнені рідиною. Всередині циліндра встановлений поршень 24 зі штоком 4, до кінця якого приварене вушко 10. Цим вушком шток амортизатора з'єднаний з рамою або кузовом, а вушком корпуса — з балкою моста або важелем колеса. Зверху циліндр 3 закритий направляючою 5 штока, а знизу — днищем 19, щоє одночасно корпусом клапана стиску. У поршні 24 по окружності різного діаметра рівномірно розташовані два ряди отворів. Отвори 15 на великому діаметрі закриті зверху пропускним клапаном 14 віддачі. Отвори 25 на малому діаметрі закриті знизу дисками клапана 16 віддачі, підтиснутого пружиною 23. У нижній частині циліндра 3 запресований корпус 19 клапана стиску, що складається з пропускного клапана 17 стиску, дисків клапана 21 і пружини 20. У корпусі клапана стиску, аналогічно клапанові віддачі, є два ряди отворів 18 і 22, розташованих по окружностях великого і малого діаметра. Отвори 18 на великому діаметрі закриті зверху пропускним клапаном 17, а отвори на малому діаметрі закриті знизу дисками клапана 21 стиску. Для роботи амортизатора велике значення має герметичність його порожнин. Тому верхній кінець штока ущільнений гумовою манжетою 12. Під час плавного ходу стиску підвіски у випадку наїзду колеса на невелику перешкоду шток і поршень, опускаючись вниз, витісняють основну частину рідини з простору під поршнем у простір над поршнем через пропускний клапан 14 віддачі, що має слабку пружину і незначний опір. При цьому частина рідини, рівна об’ємові штока, який вводиться в робочий циліндр через отвори 22 клапана 21 стиску, перетікає в порожнину резервуара. Опір ходу стиску в основному пропорційний квадратові швидкості перетікання рідини. При різкому ході стиску і великій швидкості руху поршня під дією збільшеного тиску рідини клапан стиску відкривається на велику величину, переборюючи опір пружини 20, внаслідок чого зменшується опір перетіканню рідини. Під час ходу віддачі поршень рухається нагору і стискає рідину, що знаходиться під поршнем. Пропускний клапан 14 закривається, і рідина через внутрішній ряд отворів 25 і клапан 16 віддачі перетікає в простір під поршнем. Необхідний опір амортизатора створюється жорсткістю пружини 23 дискового клапана віддачі. При цьому частина рідини, рівна обсягові штока, виведеного з циліндра, через отвори 18 і пропускний клапан 17 стиску з порожнини Б резервуара перетікає в робочий циліндр 3. При різкому ходові віддачі рідина відкриває клапан 16 віддачі на більш значну величину, долаючи опір пружини 23. Опір амортизатора визначається розмірами отворів у корпусах клапанів віддачі і стиску і зусиллями їхніх пружин.

Мал. 32. Стабілізатор поперечної стійкості: а— схема |; 6— стабілізаторавтомобіля ГАЗ-24-10 «Волга», 1—штанга; 2—втулка; 3—стійка|стойка|; 4 і 5— подушки

Для забезпечення комфортабельності підвіска легкового автомобіля повинна бути досить м'якою, однак це приводить до розгойдування кузова при прямолінійному русі і до поперечних нахилів на поворотах. Для зменшення таких негативних явищ на більшості легкових автомобілів застосовані стабілізатори поперечної стійкості (мал. 32).

Штанга 1 стабілізатора, виготовлена з пружинної сталі у виді букви П, в середній частині прикріплена кронштейнами до лонжерона рами за допомогою гумових втулок 2. Кінці штанги через гумові подушки 4 і 5 істійки 3 з'єднані з опорними чашками (див. мал. 31) пружини. При одночасному підйомі коліс штанга вільно провертається у втулках і стабілізатор не працює. При бічному крені кузова стійки зрушуються одна щодо іншої у вертикальній площині і штанга, закручуючись, перешкоджає нахилові кузова. Верхні подушки 4 при роботі переносять більш значну деформацію, ніж нижні 5, тому вони мають велику висоту.

Контрольні питання 1. Яке призначення підвіски? 2. Які типи підвісок застосовують на автомобілях? 3. Яка принципова відмінність між залежною і незалежною підвісками? 4. Які пружні елементи використовують в підвісці і чому ресора отримала найбільше поширення? 5. З якою метою використовують додаткову ресору (підресорник)? 6. Яке призначення реактивних штанг в балансирній підвісці? 7. Яку роль в підвісці виконують амортизатори? 8. В результаті чого відбувається гасіння коливань в гідравлічних амортизаторах? 9. З якою метою застосовуються стабілізатори поперечної стійкості?

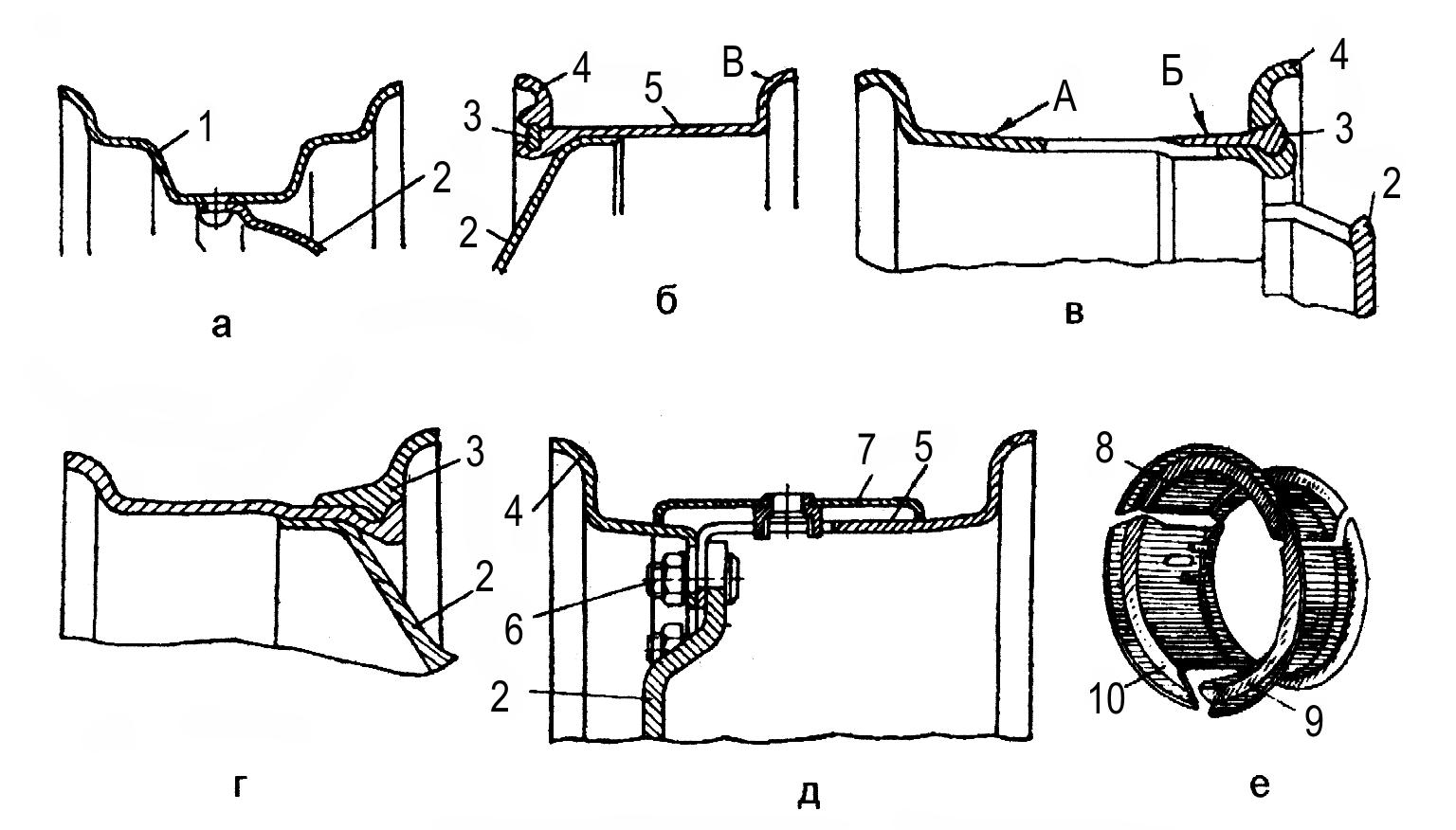

Глава № 17. КОЛЕСА І ШИНИ АТНУ 359392. 000 ПЗ Призначення й типи коліс. Колеса забезпечують безпосередній зв'язок автомобіля з дорогою, беруть участь у створенні й зміні напрямку руху автомобіля, та передають зусилля й моменти, які діють між автомобілем і дорогою. Залежно від призначення колеса бувають: ведучі, керовані, комбіновані (ведучі й керовані), підтримуючі. Ведучі колеса забезпечують поступальний рух автомобіля. Керовані колеса забезпечують напрямок руху автомобіля. Комбіновані колеса виконують функції ведучих і керованих коліс водночас. Підтримуючі колеса створюють опору кочення для кузова або рами, перетворюючи штовхальні зусилля на кочення коліс. Типи коліс: дискові та бездискові. Будова колеса. Дискове автомобільне колесо складається із диска, обода і шини. Диск забезпечує кріплення колеса до маточини, а обід - встановлення на ньому пневматичної шини. Диск до обода приварюють або приклепують. На деяких легкових автомобілях замість диска встановлюють спиці. Колеса виготовляють з глибоким та плоским ободом. В свою чергу плоскі ободи поділяються на роз'ємні та составні. На легкових автомобілях, переважно, використовують дискові колеса з глибоким нероз’ємним ободом. (Рис. 17.1. а) На вантажних автомобілях використовують: 1. Обід із знімним бортовим кільцем, одна закраїна якого виготовлена, як одне ціле, а друга являє собою знімне бортове кільце, яке утримує замочне кільце. (Рис. 17.1 в). Шину вільно встановлюють на плоский обід 5 поличка А, потім ставлять суцільне бортове 4 і розрізне замочне 3 кільця, причому замочне закладають у канавку Б на ободі. Від випадання кільце утримується стиснутим повітрям, яке міститься у шині. Конічні посадочні полички обода і бортового кільця забезпечують щільну посадку шини на ободі та виключають його провертання. 2. Обід із знімним розрізним бортовим кільцем 3, яке виконує одночасно і роль замочного кільця. (Рис. 17.1.г) 3. Колесо з плоским роз’ємним ободом складається з двох частин з’єднаних болтами. (Рис.17.1. д). Такі колеса використовують на автомобілях підвищеної прохідності, при цьому на обід ставлять розтискне кільце 7, яке притискає борта шини до закраїн обода і дозволяє знизити тиск у шинах до 50 КПа, запобігаючи провертання шини на ободі. Бездискові колеса можуть бути: 1. З суцільним ободом і знімним суцільним бортовим кільцем, яке утримується розтискним замочним кільцем. 2. Составний обід складається з трьох однакових секторів 8,9,10, виготовлених разом з закраїнами, які закладають у шину, після чого її накачують повітрям. (Рис. 17.1 є)

Рис. 17.1. Типи ободів коліс. а – глибокий обід; б – плоский гладкий обід; в – плоский обід з конічними поличками та суцільним бортовим кільцем; г – плоский обід з конічними поличками та розрізним бортовим кільцем; д – роз’ємний обід; є – составний (бездисковий) обід. 1 – глибокий обід; 2 – диск; 3 – замочне кільце; 4 – бортове кільце; 5 – плоский обід; 6 – болт; 7 – розпірне кільце; 8, 9, 10 – сектори. Дискові колеса кріплять на маточині завдяки шпильок і гайок або болтів (легкові автомобілі). Для центрування коліс на маточині в отворах диска та на гайках (болтах) виготовлені опорні сферичні поверхні. Для запобігання самовідгвинчування гайок при русі автомобіля гайки лівих коліс мають ліву різьбу а правих - праву. На задній міст вантажних автомобілів ставлять спарені колеса (Рисі7.2. а) з дисками 4 і 5 один до одного, причому внутрішнє колесо 5 ставлять на шпильки 6 і кріплять ковпачковими гайками 2 (футорками), потім ставлять зовнішнє колесо 4 і кріплять звичайними гайками 3 нагвинченими на ковпачкові гайки 2.

а). Кріплення спареного колеса. б).Кріплення бездискового колеса.

Рис. 17.2. Кріплення коліс на маточині. 1 – маточина; 2 – ковпачкова гайка; 3, 8 – гайки; 4, 5 – диски; 6,9 – шпильки; 7 – сектори; 10 –притискач.

Бездискові колеса (Рис. 17.2. б) закріплюють на маточині, використовуючи для цього деталі самої маточини - спиці 1. Бездискове колесо насовують на конічні посадочні поверхні спиць маточини 1 і закріплюють притискачами 10, на шпильках 9 гайками 8.

Шини.

Шини призначені для поглинання та пом’якшення поштовхів та ударів, які сприймають колеса від дороги, та забезпечують добре зчеплення, знижують шум і руйнівну дію автомобіля на дорогу. Автомобільні шини класифікують: по призначенню, по формі профілю, габаритах, способу герметизації та конструкції. По призначенню шини поділяються на шини легкових і вантажних автомобілів. Перші, крім легкових автомобілів, встановлюють на вантажних автомобілях малої вантажопідйомності та мікроавтобусах. Другі, крім вантажних автомобілів, встановлюють на автобусах. По формі профілю шин до уваги приймають такі співвідношення: співвідношення висоти профілю Н шини до його ширини В та співвідношення ширини профілю обода до ширини профілю шини.

Рис. 17.3. Схема позначень розмірів шини.

Згідно цієї класифікації шини мають таке найменування: - шини звичайного профілю - перше співвідношення більше 0,89, друге 0,65-0,76; - широко профільні - перше співвідношення 0,6 - 0,9, друге 0,76-0,86; - низько профільні - перше співвідношення 0,70 - 0,88, друге 0,69-0,76; - зверхнизько профільні - перше співвідношення не більше 0,70, друге 0,69-0,76; - арочні - перше співвідношення 0,39 - 0,50, друге 0,9-1,0; - пневмокатки - перше співвідношення 0,25 - 0,39, друге 0,9- 1,0. По габаритах шини поділяються: - на крупно габаритні з шириною профілю 350 мм (14") і більше, (незалежно від величини посадочного діаметра); - середньо габаритні з шириною профілю 200...350 мм (7...14") і посадочним діаметром не менше 457 мм; - малогабаритні з шириною профілю не більше 260 мм (до 10") і посадочним діаметром не більше 457 мм. По способу герметизації шини поділяються на камерні та безкамерні. Камерні шини мають такі основні елементи: покришка, камера і обідна стрічка (для вантажних автомобілів). Покришка складається з каркаса 5, бортової частини 10, брекера 6, бокової стінки 9 і протектора 7. Каркас слугує основою для покришки, надає їй потрібних міцності і жорсткості. Він складається із декілька шарів прогумованого корду. Корд являє собою прогумовану тканину з певним розташуванням ниток, які виготовлені з перлону, нейлону або тонкого стального дроту (діаметром 1,5мм).

Рис. 17.4. Пневматичні шини. а – камерна звичайна; б – безкамерна звичайна; в – типу Р; д – арочна; г – типу PC. 1 – осердя; 2 – бортова стрічка; 3 – кріпильна стрічка; 4 – гумовий шар боковини; 5 – каркас покришки; 6 – подушковий шар (брекер); 7 – протектор; 8 – бігова частина; 9 – бокова стінка; 10 – бортова частина; 11 – п’ятка; 12 – носок; 13 – ущільнюючий зовнішній шар; 14 – герметизуючий внутрішній шар; 15 – повздовжні напрямні кільця; 16 – каркас знімного кільця; 17 – знімні протекторні кільця; 18 – схематичне позначення двох задніх шин звичайного профілю.

Верхня зовнішня поверхня покришки з рельєфним рисунком називається протектором 7, а його поверхня, яка дотикається до дороги - біговою частиною 8 протектора. Завдяки рисунку протектора забезпечується потрібне зчеплення коліс з дорогою. Між протектором і каркасом розташовано декілька шарів корду із гуми з великим вмістом каучуку, що являють собою подушковий шар (брекер), який розміщений по всьому ободу покришки. Брекер пом’якшує дію протектора на каркас. Верхні бокові частини протектора - плечова зона - переходять у бічну стінку покриту гумою, називають боковиною. Бокові стінки 9 закінчуються бортовою частиною 10, яка забезпечує кріплення шини на ободі колеса. Бортова частина (борт) має носок 12 і п’ятку 11. Для надання бортам більшої жорсткості в них вставляють осердя 1, яке складається із дротяного кільця обгорнутого бортовою стрічкою 2, що створює нерозтяжну конструкцію. Борт складається з шарів корду загнутих навколо дротяного кільця, це запобігає зносу борта та пошкодженню при монтажно-демонтажних роботах. Боковини наносяться у вигляді тонкого еластичного шару гуми 4 на бічні стінки каркаса й призначені для захисту шини від механічних пошкоджень, проникнення вологи. На боковинах наносять позначення покришок. Всі частини покришки міцно з’єднуються методом вулканізації. Безкамерні шини (рис. 17.4. б) не мають окремої камери для стиснутого повітря. Замість камери є непроникливий каучуковий шар 14 товщиною 2…3 мм, при вулканізований до внутрішньої частини покришки. Цей шар знаходиться у стиснутому стані, має добру герметичність і при пошкодженні шини заклеює утворений отвір, або обволікає навколо предмета і запобігає виходу повітря із шини. Ободи коліс, на які монтуються шини повинні бути герметичними та не зігнутими.

Порівняно з камерними шинами безкамерні шини мають такі переваги: відсутні защемлення та перетирання камери; вони не виходять з ладу зразу після пошкодження, герметичність їх краща, а нагрів менше. До недоліків безкамерних шин модно віднести складність ремонту в дорозі. По конструкції каркаса і брекера шини поділяються на діагональні й радіальні. У діагональних шин нитки каркаса й брекера перехрещуються у суміжних шарах під кутом 95.. 115° (Рис. 17.4. а) У радіальних шин нитки корду не перехрещуються й направлені по найменшому шляху від борта до борта. Порівняно із звичайними шинами число шарів корду в діагональній шині зменшено, а в брекері збільшено. Підсилений брекер створює своєрідний пас, який являє собою розтяжну стрічку подібну гусениці при коченні колеса, тому знос радіальної шини менше. Радіальна шина має більшу вантажопідйомність, менший опір при коченні колеса, менше нагрівається, її переваги проявляються при великих швидкостях і добрих шляхових умовах. До недоліків радіальних шин відноситься їх більша вартість та підвищена бічна еластичність. Різновидом радіальних шин є шини типу PC (Рис.17.4. г)> знімними протекторними кільцями 17, які виконують роль протектора. Кільця встановлюють у канавки і при накачуванні повітря вони щільно там встановлюються. Недоліком таких шин є те, що при зниженні тиску в шинах, їх можна загубити, особливо на поганих дорогах.

Рис. 17.5. Вентилі. а – металевий; б – гумово-металевий. 1 – ковпачок-ключ; 2 – ніпель; 3 – втулка з конічним ущільненням: 4 – плоский клапан; 5 – шпилька: 6 – пружина; 7 – напрямний ковпачок; 8 – трубка вентиля; 9 – камера; 10 – корпус.

Камера для наповнення її повітрям обладнана вентилем, який являє собою автоматичний клапан, що пропускає повітря всередину камери, але не випускає назовні. Вентилі частіше бувають металевими (Рис. 17.5. а) або гумово-металевими (Рис. 17.5. б). Металевий вентиль з пружним клапаном встановлюють на вантажних автомобілях, він набув найбільше поширення і складається з таких деталей: корпуса 8 виготовленого із латунної трубки і закріпленого на камері при допомозі фланця гайки і шайби; золотника, ковпачка-ключа 1. Золотник складається із шпильки 5, ніпеля 2, втулки 3 з конічним гумовим ущільненням, пружини 6 і напрямного ковпачка 7. На шпильці закріплено гумовий клапан 4. Ніпель і втулка 3 вільно надіті на шпильку, яка з обох боків розклепана. При монтажі шини на колесо вентиль вставляють в отвір обода колеса. Нагвинчений ззовні ковпачок-ключ 1 із гумовою ущільнюючою втулкою 3 захищає вентиль від потрапляння бруду та пилу. Під втулкою 3 на шпильці 5 розташований гумовий клапан 4, який щільно притискається до сідла пружиною 6. При накачуванні шини до корпуса вентиля приєднують наконечник шланга насоса. Місце установки вентиля позначають на борту шини міткою. Трубка гумово-металевого вентиля укріплюється в гумовому корпусі 10. Вентиль безкамерної шини герметично закріплюють гайкою на ободі колеса на гумових шайбах Позначення та маркування шин. Розміри шини позначають в дюймах або міліметрах і позначають у вигляді двох чисел на боковій поверхні покришки й камери. Перше число означає ширину В профілю шини, а друге - d внутрішній діаметр по ободу. (рис. 17.3.) Шини вантажних автомобілів мають подвійне позначення, в дюймах і міліметрах (в дужках) Наприклад звичайні шини автомобіля ГАЗ-53-12 мають позначення 8,25-20 (240-508), а радіальні - 8,25R20 (240R508)

Позначення шин легкових автомобілів. В залежності від конструкції шини мають різне позначення, для діагональних шин із співвідношенням висоти профілю до ширини рівним 0,88 і більше, мають позначення в дюймах. Діагональні шини із співвідношення висоти профілю до ширини рівним 0,82 мають змішане позначення. Радіальні шини мають змішане позначення та літерний індекс R. Наприклад, шини автомобіля ГАЗ-3102 мають позначення 205/70R14 (де число 205 - позначає ширину профілю; 70 - процентне співвідношення висоти профілю до ширини; R - радіальна; 14 - умовне позначення посадочного діаметра). В позначенні шини вводять таке маркування: марка заводу виробника, номер ГОСТа, дата виготовлення, модель шини, символ безкамерності, знак направленості обертання у випадку направленого рисунка протектора, знак протектора з зимовим рисунком, індекс вантажопідйомності. Для шин легкових автомобілів, які рухаються із швидкістю понад 120 км/год указують категорію швидкості. Літери індексації максимальної швидкості: L-120 км/год, Р-150 км/год, Q-160 км/год, S-180 км/год. Для шин вантажних автомобілів указують норму шарності (НС), яка умовно позначає допустиме навантаження на шину. Рисунок протектора залежить від умов експлуатації шини. Звичайні шини, призначені для роботи на дорогах із твердим покриттям, мають мілкий рисунок у вигляді повздовжніх зигзагоподібних ребер та канавок, які забезпечують безшумний рух автомобіля, (рис. 17.6. а)

Рис. 17.6. Рисунки протектора. а – дорожній; б – універсальний; в – протектори підвищеної прохідності; г – кар’єрний; д – зимовий. 1 – осердя; 2 – корпус шипа. Для експлуатації на дорогах з твердим покриттям і на ґрунтових дорогах, на автомобілі установлюють шини з універсальним рисунком протектора (рис. 17.6. б). Більш крупніша насічка на боковинах значно покращує прохідність таких шин на ґрунтових дорогах. Для шин підвищеної прохідності характерні високі грунтозацепи (рис. 17.6. в), які забезпечують добре зчеплення з дорогою та самоочищення коліс. При русі по добрих дорогах такий рисунок протектора створює додатковий шум і збільшує знос шин. Використовують також кар’єрний рисунок протектора (рис. 17.6. г) і зимовий (рис. 17.6. д), які забезпечують найкраще зчеплення шини з дорогою при роботі відповідно в кар'єрах і на слизьких дорогах. На протекторах із зимовим рисунком є гнізда для установки шипів, які підвищують зчеплення шини з дорогою та значно скорочують гальмівний шлях. Зимові шини з шипами потрібно ставити на всіх колесах, інакше це погіршує безпеку руху автомобіля. Корпус 2 шипа виготовляють із метала або пластмаси, а осердя 1 із твердого сплаву, який має високу зносостійкість. Виступаюча частина шипа для легкових автомобілів повинна бути 1,5 мм, вантажних 3...5 мм. Треба пам’ятати, що при експлуатації зимових шин на сухих дорогах із твердим покриттям, вони мають великий опір коченню, підвищену шумність та знос. Для задніх ведучих коліс автомобілів, які працюють в тяжких дорожніх умовах, використовують безкамерні шини, які мають профіль у 2...2,5 разу ширше від звичайних. В поперечному перерізі такі шини являють собою арку із закріпленими кінцями, тому такі шини мають назву арочні. (Рис. 17.6. д). Арочні шини завдяки великої ширини профілю та низькому тиску значно покращують прохідність автомобіля, але для таких шин потрібні спеціальні широкі ободи, які збільшують вагу колеса і обмежують їх використання. Колеса і шини оказують значний вплив на безпеку руху. Колесо повинно бути надійно закріплено на маточині й мати певний знос рисунка протектора. Допустиме значення рисунка протектора повинно відповідати: 1,0 мм - для вантажних автомобілів; 2,0 мм - автобусів; 1,6 мм - для легкових автомобілів. Експлуатація шин з меншим рисунком протектора заборонена. Шини по розміру і допустимому навантаженню повинні відповідати відповідній моделі автомобіля, на який вони встановлені. Недопустима комплектація автомобіля (однієї вісі) шинами різних конструкцій та призначень, а також шинами з різними рисунками протектора. У спарених шин різниця в глибині протектора не повинна перевищувати 3 мм. Потрібно суворо слідкувати за нормами тиску повітря у шинах.

Норми тиску повітря в шинах.

Система централізованого регулювання тиску повітря в шинах.

Така система використовується на автомобілях підвищеної прохідності (ГАЗ -66; ЗІЛ - 131 та інші.) дає змогу підвищити прохідність автомобіля під час руху по м’яких дорогах зменшенням тиску повітря, що здійснює водій зі своєї кабіни. При цьому збільшується площа контакту із поверхнею дороги, знижується питомий тиск і підвищується прохідність автомобіля. Після подолання важкої ділянки дороги водій знову підвищує тиск у шинах, контролюючи його за допомогою манометра

Рис. 17.7. Схема централізованого регулювання тиску повітря в шинах. а – схема: 1 – компресор; 2 – регулятор тиску; 3 – повітряний балон; 4 – запобіжний клапан; 5 – манометр; 6 – кран керування; 7 – трубопровід, б – кран керування тиском: 1 – корпус; 2 і 4 – манжети; 3 – втулка; 5 – гайка; 6 –золотник.

Повітря до системи регулювання надходить від компресора 1, через регулятор тиску 2, який підтримує тиск у системі у межах 0,5...0,55 МПа. Запобіжний клапан 4 відрегульовано на тиск 0,6 МПа. Кран регулювання золотникового типу (Рис. 17.7. б) слугує для подавання стиснутого повітря з балона 3 в шини або випускання повітря із них в атмосферу. Він складається із корпуса 1 із розташованим у середині золотником 6, двох гумових манжет 2 і 4, втулок 3 і гайки 5. Золотник може переміщуватися повздовж осі крана й своєю кільцевою проточкою приєднувати нагнітальну порожнину крана з трубопроводом 7 до камер коліс і манометра 5 або випускати з них повітря в атмосферу (показано стрілками).

Контрольні запитання.

1. Як класифікують колеса за призначенням? 2. З яких основних частин складається автомобільне колесо? 3. Які колеса застосовують на вантажних і легкових автомобілях? 4. Із чого складається автомобільна шина? 5. Як класифікуються шини по призначенню? 6. Як класифікуються шини по формі профілю? 7. Як класифікуються шини по габаритах? 8. Як класифікуються шини по способу герметизації? 9. Як класифікуються шини по конструкції? 10. Як кріпиться шина на ободі колеса? 11. Як кріпиться колесо на маточині?

Глава 18. Кузов і кабіна.

Призначення кузова і кабіни. Типи кузовів.

Кузов вантажного автомобіля слугує для розташування вантажу, а кузов автобуса, легкового автомобіля та кабіна вантажного автомобіля - для розташування пасажирів і водія. По призначенню кузова можуть бути: вантажними, пасажирськими, вантажно-пасажирськими і спеціальними. По конструкції кузова поділяються на: каркасні, навпіл каркасні і без каркасні. Крім цього кузова можуть бути несучими та з несучою основою. У несучого кузова всі навантаження сприймаються безпосередньо кузовом (наприклад кузов автобуса ЛАЗ-4207 JT). У кузова з несучою основою навантаження розподіляється між кузовом і рамою (наприклад кузов автобуса ПАЗ - 3205). Кузова легкових автомобілів по конструкції можуть бути: триоб’ємними, двооб’ємними і однооб’ємними. Кузов триоб’ємного автомобіля має три відсіки: для розташування двигуна, пасажирів і багажу (автомобіль ГАЗ - 3110). У двооб’ємного автомобіля є два відсіки: один для розташування двигуна, другий для пасажирів і багажу (автомобіль ВАЗ -2110) Коли відсіки для двигуна, пасажирів і багажу об’єднані в одне ціле кузовом, такий кузов називається однооб’ємним. Сучасні кузова легкових автомобілів є таких типів: - триоб’ємний кузов з двома або чотирма боковими дверми - седан (автомобілі ГАЗ - 3110); - такий же кузов але з перегородкою ззаду першого сидіння, яка відокремлює водія від пасажирів - лімузин (автомобіль 31Л - 4104); - кузов з м’яким складним тентом і знімними боковими вікнами - фаетон (автомобілі УАЗ -3151); - двооб’ємний кузов з задніми дверми і вантажним приміщення не відділеним від салона - універсал (автомобілі ВАЗ - 2121 „Нива", ГАЗ - 24-12); - двооб’ємний кузов з двома або чотирма боковими дверми, який має задні двері - хетчбєк (ВАЗ - 2110); - кузов вантажно пасажирського автомобіля з відкритою платформою та сидіннями, які складаються на чотири-шість чоловік і двомісною кабіною - пікап. Кузова автобусів по призначенню поділяються на: міські, приміські, міжміські та туристичні. Міські автобуси мають два ряди сидінь, широкий центральний прохід і двері для зручності входу і виходу пасажирів. Приміські автобуси відрізняються від міських наявністю більшої кількості місць для сидіння. Міжміські та туристичні перевозять пасажирів на далеку відстань, тому мають більше зручностей для пасажирів: регульовані сидіння, радіотелефіковані, більший багажний відсік, та інше. По конструкції кузова автобусів можуть бути: одно і двоповерховими; закритими і відкритими; капотними і вагонного типу. Сучасні автобуси випускаються переважно вагонного типу (Рис. 18.1.).

Рис. 18.1. Каркас кузова вагонного типу.

Кузов і кабіна вантажного автомобіля.

Вантажні автомобілі загального призначення мають кузови у вигляді дерев’яної бортової платформи. На спеціалізованих автомобілях кузови пристосовані до певного вантажу (самоскидні, фургони, цистерни тощо). Бортова платформа вантажного автомобіля (Рис. 18.2.а) складається з дерев’яних і металевих деталей. Основу платформи становить підлога, яку складають два повздовжніх бруса закріплених до лонжеронів рами, до них закріплені поперечні бруси, а до них закріплені дошки підлоги. До основи платформи прикріплено передній борт 7 (нерухомо), відкидні бічні 6 і задній 3 борти. Відкидні борти з’єднані з основою завісами 11 і 10 й утримуються в піднятому стані спеціальними запорами 8 у кутах бортів. До рами платформа кріпиться стрем’янками 1 і 9.

Рис. 18.2. Кузов. 1 і 9 – стрем’янки; 2 і 4 – відповідно повздовжні й поперечні бруси; 3 – задній борт; 5 – підлога платформи; 6 – відкидні бічні борти; 7 – передній борт; 8 – спеціальні запори; 10 – планка; 11 – завіси.

Кабіна вантажного автомобіля по конструкції може бути: капотною і безкапотною; по кількості місць для сидіння: двомісною або тримісною. Сидіння можуть бути спільними для водія і пасажирів або окремими. У разі роздільної конструкції сидіння подушки виконують регульованими за висотою і довжиною, а спинки за нахилом. У окремих безкапотних кабін передбачають одне або два спальних місця (залежно від габаритів кабіни), спальне місце розташовують впоперек кабіни за спинками.

Рис. 18.3. а – капотна кабіна; б – оперення; в – безкапотна кабіна. 1 – верхня панель; 2 – дах: 3 – задня панель; 4 – каркас; 5 – бічні панелі; 6 – капот; 7 – крила; 8 –підніжка; 10 – облицювання радіатора; 11 – двері.

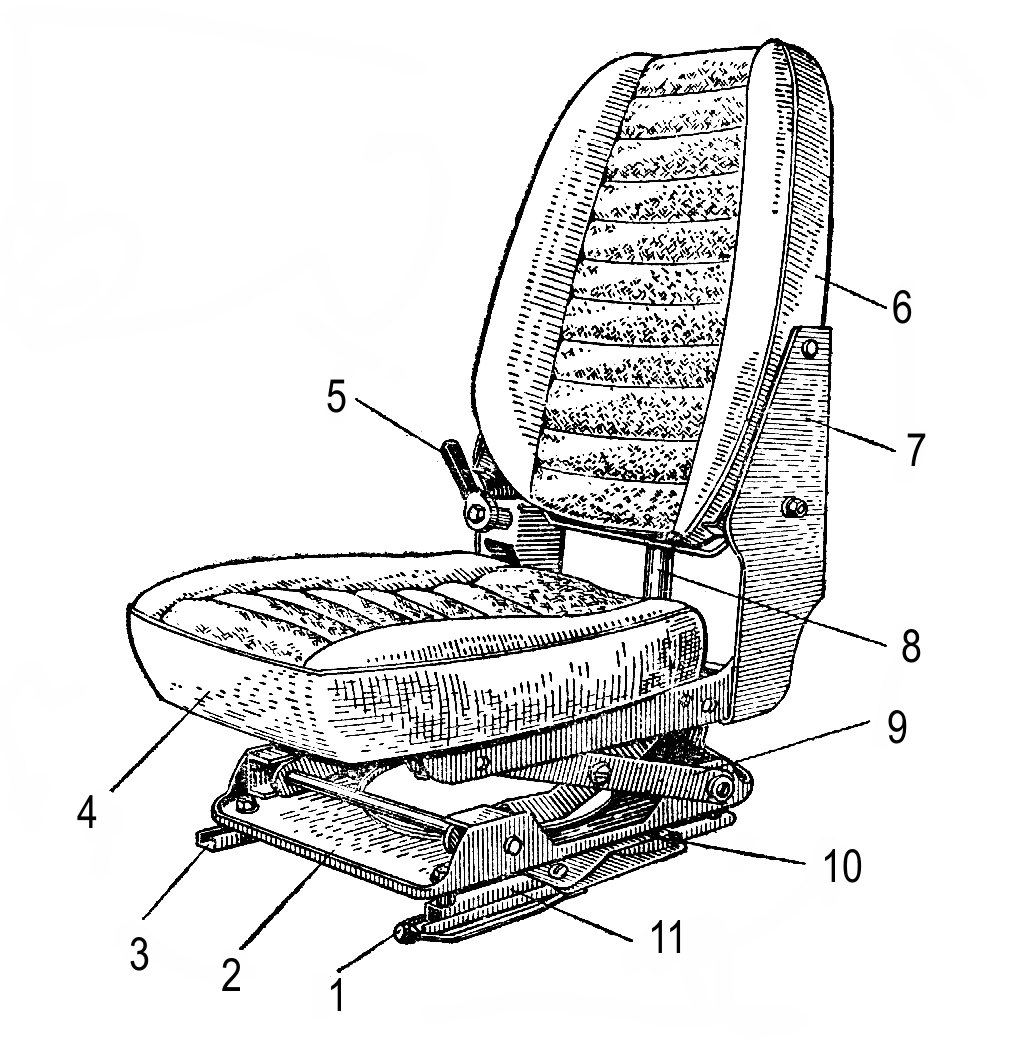

Кабіна складається: з каркаса 4, даху 2, верхньої 1, задньої 3, бічних 5 панелей, які між собою зварені. У бічних панелях зроблено дверні прорізи. В прорізах на завісах встановлюються двері 11. В зачиненому положенні двері утримуються за допомогою спеціальних замків. Двері обладнано опускним склом із скло піднімачем та кватирками. У прорізи кабіни, завдяки гумового ущільнювача, встановлено гнуте вітрове скло. Капотна кабіна, додатково має оперення, яке складає: капот 6, крила 7, підніжки 8, спереду встановлюється облицювання радіатора 10. Всередині кабіни розташовано сидіння та органи керування. Будову сидіння роздивимося на прикладі автомобіля КамАЗ (Рис. 18.4) Сидіння водія підресорене з гідравлічним амортизатором 8. Воно регулюється в повздовжньому напрямку і по куту нахилу спинки і кріпиться до підлоги кабіни. Повздовжнє переміщення сидіння здійснюється при допомозі верхніх напрямних, на яких кріпиться сидіння з механізмом підресорювання 9. Для повздовжнього переміщення сидіння необхідно важіль 1, закріплений на рухомій напрямній, нахилити у бік осі сидіння. При цьому фіксатор повздовжнього положення вийде із відповідного пазу гребінки нижньої (нерухомої) напрямної і звільнить сидіння. При звільненні важиля зворотня пружина 10 заведе фіксатор у слідуючий паз і зафіксує Нове положення сидіння. Механізм підресорювання сидіння слугує для зміни жорсткості підвіски сидіння в залежності від ваги водія. Підресорювання сидіння здійснюється пластинчастим торсионом встановленим у трубу. Один кінець торсиона закріплено наглухо, а інший з'єднаний з важелем 5 механізму регулювання торсиона.

Рис. 18.4. Сидіння водія. 1 – важіль повздовжнього переміщення сидіння; 2 – основа сидіння; 3 – кронштейн кріплення; 4 – подушка сидіння; 5 – важіль регулювання торсіона; 6 – спинка сидіння; 7 – боковина; 8 – амортизатор; 9 – механізм підресорювання; 10 – пружина механізму повздовжнього переміщення; 11 – напрямна.

Кузов легкового автомобіля.

Більшість сучасних легкових автомобілів мають безрамну конструкцію. Корпус кузова становить жорстку зварну конструкцію з великої кількості деталей, головними з яких є основа (підлога) 1 з передньою і задньою частинами, боковини 2, що мають прорізи для кріплення дверей, і дах 3, який об'єднує елементи кузова в об'ємну конструкцію. В передній частині корпусу кузова приварено коротку раму 4, яка призначена для кріплення силового агрегату, радіатора й балки передньої підвіски.

Рис. 18.5. Корпус легкового автомобіля. 1 – основа (підлога); 2 – боковина; 3 – дах; 4 – рама; 5 – передні крила; 6 – задні крила.

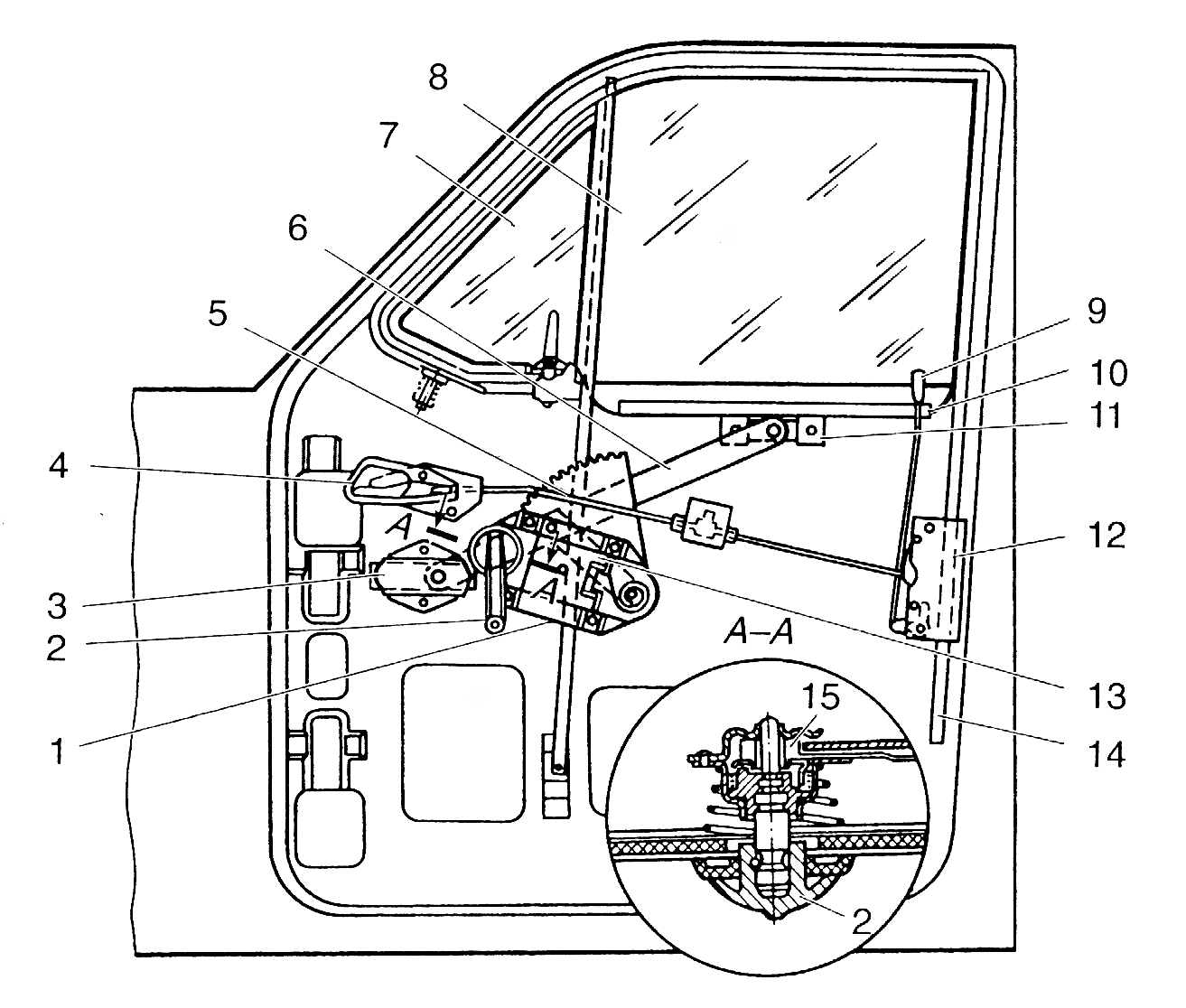

Основу кузова виконано у вигляді суцільно штампованої панелі, підсиленої по периметру збірним коробчатим профілем. До передньої частини основи входять щит, панелі і бризговики, до задньої - тільки панелі і бризговики. Боковини кузова також штампують і зварюють із стояків, порогів підлоги та інших деталей. Зовнішні і внутрішні поверхні кузова піддають антикорозійній обробці - фосфатуванню, в наслідок чого утворюються захисні сполуки, які не розчинюються у воді. Закриті й напівзакриті порожнини, які найбільше піддаються корозії, додатково оброблюють спеціальним захисним матеріалом. Капот закриває зверху відсік двигуна й складається із зовнішньої панелі, яка підсилюється знизу внутрішньою панеллю, привареною по периметру. В закритому положенні капот фіксується за допомогою замка з гачком, який запобігає відкриттю капота при виході з ладу замка. Замок складається із штиря з конусом, який утримується у гнізді замка за допомогою серповидної защіпки, шарнірно з'єднаної з корпусом замка тросиком, який керується ручкою розташованою праворуч робочого місця водія. Шарнірне з'єднання капота з кузовом забезпечують завіси, які встановлені по задньому краю капота. На більшості автомобілів капот фіксується у піднятому положенні завдяки спеціального упора. Передні і задні крила складаються із штампованих стальних панелей, які кріпляться до корпусу кузова зварюванням або за допомогою болтів, гайок і шайб. Двері кузова, зварені зі штампованих панелей, які підвішуються в прорізах боковин кузова на двох завісах. Кут відчинення дверей задається обмежувачем, який додатково фіксує їх у максимально відчиненому положенні. У верхній частині дверей є проріз для вікна. Одна частина вікна складає опускне скло 8 (Рис. 18.6.), а друга - поворотну кватирку 7 (передні двері) або нерухоме скло (задні двері). Опускне скло переміщується в напрямних 14 склопідйомником 1, установленим у середині дверей.

Рис. 18.6. Встановлення склопідйомника й замка всередині дверей. 1 – склопідйомник; 2 – ручка привода склопідйомника; 3 – нерухома куліса; 4 – внутрішня ручка; 5 – зубчастий сектор; 6 – допоміжний важіль; 7 – поворотна кватирка (передні двері); 8 – опускне скло; 9 – запобіжник; 10 – обойма опускного скла; 11 – рухома куліса; 12 – дверний замок; 13 – важіль; 14 – напрямні; 15 – шестерня.

Привод склопідйомника працює від ручки 2, надітої на вісь, яка виготовлена разом із шестернею 15, зачепленою із зубчастим сектором 5. Сектор передає зусилля через допоміжний важіль 6 на рухому кулісу 11, Прикріплену до обойми 10 опускного скла 8. Нижній кінець важеля 6 спирається на нерухому кулісу 3 і він зв’язаний із зубчастим сектором 5 важелем 13. У внутрішній порожнині дверей змонтовано замок 12, який має привод від внутрішньої ручки 4 і запобіжника відкриття дверей 9, а також від зовнішньої ручки. Багажник призначений для розміщення багажу, запасного колеса й паливного бака. Кришка багажника навішується на двох завісах і фіксується у закритому положенні замком, а у відкритому положенні спеціальними фіксаторами. Вітрове і заднє скла кузова - гнуті, виготовляються із загартованого скла й встановлюється у віконні прорізи на гумових ущільнювачах. Сидіння розташовані у два ряди. Передні сидіння складаються з двох незалежних крісел, в яких регулюються кут нахилу спинки і подушки, а також повздовжнє переміщення сидіння. Будова передніх сидінь аналогічна до будови сидіння водія вантажного автомобіля. Заднє сидіння суцільне не регульоване й може використовуватися як тримісне.

Додаткове обладнання.

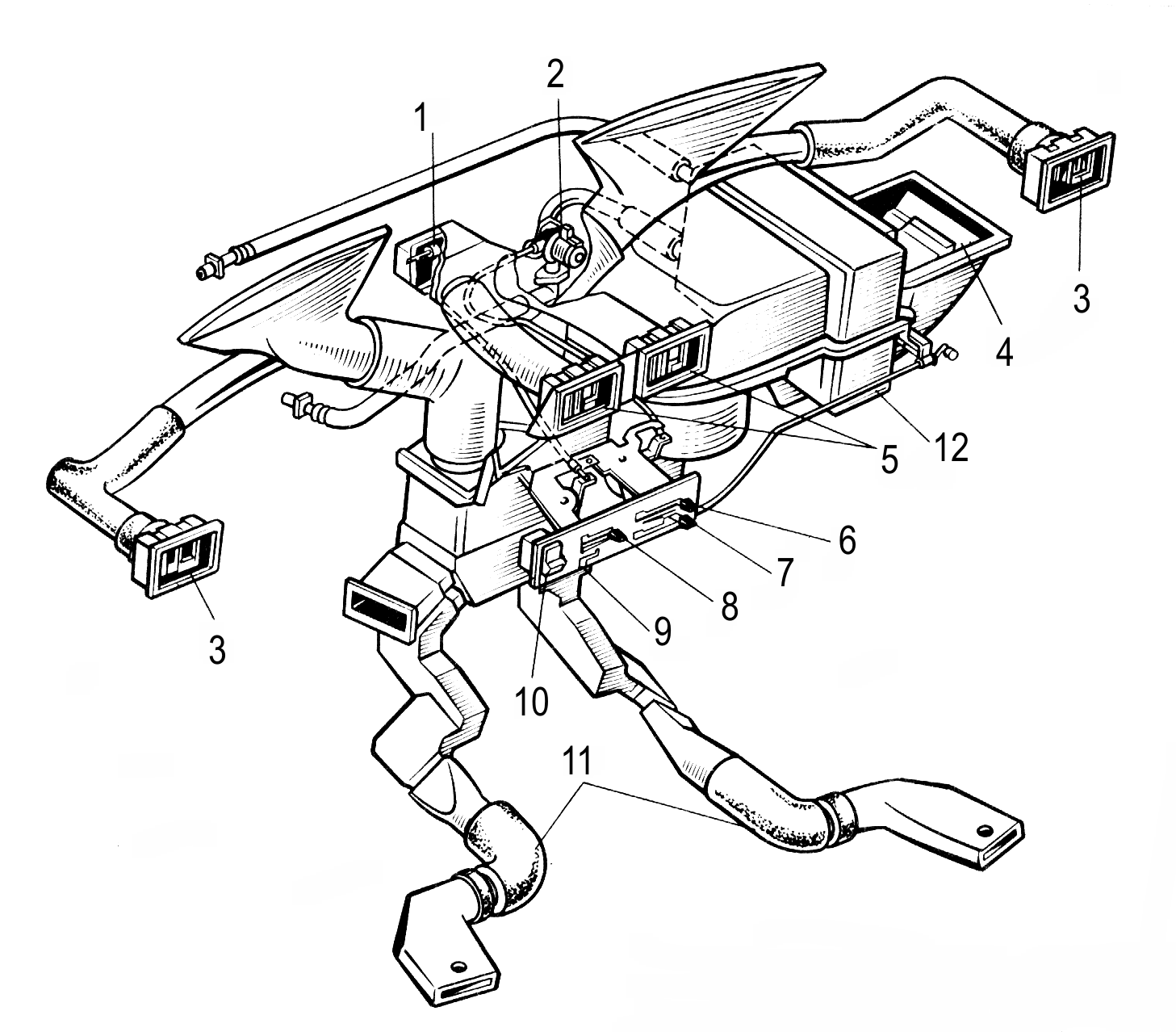

До додаткового обладнання, що полегшує працю водія й створює комфортні умови користування автомобілем, належить: склоочисник із пристроєм для обмивання вітрового скла; пристрої для опалювання кабіни вантажного автомобіля або кузова легкового автомобіля. Склоочисник призначений для очистки вітрового скла автомобіля від води і снігу. Склоочисники бувають двох типів: електричні і пневматичні. Найбільш поширені у використанні електричні очисники. Будову такого склоочисника роздивимося на прикладі автомобіля ГАЗ- 3102. „Волга". Склоочисник СЛ - 136 складається із електродвигуна з редуктором 11,(Рис. 18.6. а) кінцевого вимикача 5, важільної системи, щіток 4 і біметалічного запобіжника. Обертовий рух нарізаного на валу якіра черв'яка 12 системою важелів перетворюється у коливальний рух щіток 4. Перемикач з допомогою, якого здійснюється керування, розташовано на рульовій колонці, він має п'ять положень: „ Вимкнуто," „ Мала швидкість", „ Велика швидкість", „ Перервна робота" і „ Одночасна робота склоомивника і склоочисника". При вимиканні перемикача щітки продовжують рухатися по склу до тих пір, поки не дійдуть до нижнього положення; в цей момент кінцевий вимикач 5 вимкне електроланцюг і щітки зупиняться. Склоомивник (Рис. 18.6. б) складається із бачка 16, всередині якого встановлено насос 20 з приводом від електродвигуна 14, гумових шлангів і форсунок.

Рис. 18.7. Прилади очистки вітрового скла автомобіля „Волга" ГАЗ - 3102. а – склоочисник: б – склоомивник. 1 – вісь важеля щітки; 2 – важіль щітки; 3 – скло; 4 – щітка; 5 – контакти кінцевого вимикача; 6 – ексцентрик кінцевого вимикача; 7 – пластина кінцевого вимикача; 8 – шестерня; 9 – вал шестерні; 10 – статор; 11 – корпус редуктора; 12 – вал електродвигуна з черв'яком; 13 – штекерна колодка; 14 – електродвигун привода насоса; 15 – кришка кріплення насоса; 16 – бачок; 17 – вал електродвигуна; 18 – муфта; 19 – вал насоса; 20 – корпус насоса; 21 – ротор насоса; 22 – фільтр; 23 – штуцер; 24 – трубка; 25 – пробка бачка.

На автомобілях з пневматичною гальмівною системою можуть бути установлені пневматичні склоочисники. На автомобілі ЗІЛ-4314.10. (Рис. 18.8.) щітки приводяться в рух пневмодвигуном 1 із золотниковим розподільником 4 через двоплечий важіль 3, тяги 5 і важелі 8.

Рис. 18.8. Прилади очистки вітрового скла автомобіля ЗІЛ-4314.10. а – склоочисник; б — склоомивник. 1 – пневмодвигун; 2 – верхня кришка; 3 – двоплечий важіль; 4 – корпус золотникового розподільника; 5 – тяга привода щітки; 6 – бокова кришка; 7 – щітка; 8 – важіль привода щіток; 9 –ручка крана; 10 – повітропроводи; 11 – фільтр; 12 і 20 – кулькові клапани; 13 – бачок склоомивника; 14 – педаль; 15 –підп'ятник; 16 – гумовий балон; 17 – пружина; 18 – корпус насоса; 19 – форсунка.

При роботі склоочисника (Рис. 18.8. а) стиснуте повітря золотниковим розподільником 4 подається то в одну, то і іншу порожнину пневмодвигуна 1, за рахунок чого щітки приводяться в рух. Подача стиснутого повітря регулюється ручкою 9 крана керування. При обертанні ручки проти годинникової стрілки інтенсивність роботи щіток збільшується, за годинниковою - зменшується і при повороті до упора склоочисник зупиняється. Скломивник вітрового скла (Рис. 18.8. б) складається із насоса 18 з педальним приводом, двох форсунок 19, розташованих на панелі кабіни перед вітровим склом, бачка 13, в який установлена трубка з фільтром 11. Систему опалювання і вентиляції роздивимося на прикладі автомобіля ГАЗ — 3102 „ Волга" (Рис. 18.9.). При крайньому правому положенні ручки 6 рідина із сорочки охолодження двигуна подається в радіатор опалювача 12, в крайньому лівому положенні ручки рідина в радіатор не подається.

Рис. 18.9. Схема системи опалювання й вентиляції кузова автомобіля ГАЗ - 3102 „ Волга". 1 і 4 – заслінки; 2 – кран подачі рідини в радіатор опалювача; 3 і 5 – напрямні решітки; 6,7,8 і 9 – ручки керування відповідно: подачею рідини в радіатор опалювання, заслінкою повітряпотоку опалювача, заслінкою природної вентиляції припливної вентиляції і розподільною заслінкою опалювача, 10 – перемикач вентилятора опалювача; 11 – повітропровід опалювача задньої частини салону; 12 – радіатор опалювача.

Кількість повітря, яка направляється в опалювач, регулюється заслінкою 4. У крайньому лівому положенні ручки 7 заслінка 4 закрита, у крайньому правому - повністю відкрита, і все повітря проходить крізь опалювач, а в проміжному положенні ручки 7 одна частина повітря проходить радіатор, а друга обходить його й змішується з нагрітим повітрям; інтенсивність прогріву салону можна регулювати зміною швидкості обертання вентилятора опалювача, який керується ручкою перемикача 10. При крайньому лівому положенні ручки 9 повітря поступає на обігрів скла вітрового і передніх дверей, при крайньому правому - додатково ще й на обігрів салону. При переміщенні ручки 8 у крайнє праве положення відкривається заслінка 1 і вмикається природно припливна вентиляція. Напрямок потоку повітря можна регулювати решітками 5. При русі по пильним дорогам в жарку погоду використовують примусову припливну вентиляцію. При цьому закриваються всі опускні скла, відкриваються заслінки природної вентиляції і повітряпритоку системи опалювання, для чого ручки 7 і 8 переводяться у крайнє праве положення (що відповідає закриттю крана 2), а вентилятор переводиться у максимальну працездатність. Повітря, яке поступає в середину кузова через перфоровану оббивку стелі і отвори, які розташовані на задніх боковинах кузова виходить назовні.

Контрольні запитання. 1. З яких частин складається кузов вантажного автомобіля? 2. З яких частин складається кузов легкового автомобіля? 3. Які існують типи кабін вантажних автомобілів? 4. Які існують типи кузовів легкових автомобілів? 5. Які існують кузова автобусів по призначенню? 6. Які існують кузова автобусів по конструкції? 7. Яка загальна будова сидіння? 8. Яку будову має склопідйомник? 9. Яку будову має склоочисник? 10. Яку будову має склоомивник? 11. Який принцип дії пристрою для опалювання та вентиляції кузова ГАЗ-3102?

Глава 19. Рульове керування.

Призначення рульового керування, його основні частини та схема повороту автомобіля. Рульове керування призначене для зміни напрямку руху автомобіля, шляхом повороту керованих коліс. Воно складається з рульового механізму і рульового привода. На вантажних автомобілях великої вантажопідйомності і автобусах великої пасажиромісткості в рульовому керуванні застосовують підсилювач, який полегшує керування автомобілем, зменшує поштовхи на рульове колесо і підвищує безпеку руху. Рульовим механізмом називають уповільнюючу передачу, яка збільшує прикладене до рульового колеса зусилля в 20 - ЗО разів. При цьому обертання рульового колеса перетворюється у незначне повертання вала сошки. Рульовим приводом називають систему важелів і тяг, які діють на керовані колеса і забезпечують цим поворот коліс на заданий кут. Щоб здійснити поворот без бічного ковзання керованих коліс, вони повинні котитися по дугах різної довжини, описаних із центра повороту О (Рис. 19.1).

Рис. 19.1 При цьому керовані колеса повинні повертатися на різні кути: внутрішнє - на кут αв, зовнішнє - на кут αз. Це забезпечується з’єднанням тяг і важелів рульового приводу у формі трапеції. Основою трапеції є балка 1 переднього моста, сторонами - лівий 4 та правий 2 поворотні важелі, а вершину трапеції утворює поперечна тяга 3, яка з’єднана з важелями шарнірно. Важелі 4 і 2 жорстко приєднані до поворотних цапф 5 коліс. Один із поворотних важелів, частіше лівий 4, з’єднаний із сошкою через повздовжню тягу 6. Отже, коли приводиться у дію рульовий механізм, повздовжня тяга 6, перемішується уперед або назад, що забезпечує повертання обох коліс на різні кути відповідно до схеми повороту. Керовані колеса повертаються на обмежений кут, який дорівнює 28…35°. Обмеження вводиться з метою, щоб при повороті коліс виключити їх дотик до елементів підвіски або кузова та запобігти перевертанню автомобіля. Конструкція привода рульового керування залежить від типу підвіски. Рульовий механізм являє собою черв’ячну, гвинтову, кривошипну, зубчасту передачі або комбінацію таких передач. Рульовий механізм забезпечує легке повертання керованих коліс, це досягається за рахунок значного передаточного числа у межах 20...30. а для зменшення зусилля на рульовому колесі в рульовий механізм або привод умонтовують підсилювач.

Рульові механізми.

Найбільше розповсюдження набули черв'ячні передачі з глобоїдальним черв’яком. До цього типу відносяться рульові механізми багатьох легкових автомобілів і вантажних родини ГАЗ і УАЗ. Рульові механізми з двохгребневим роликом на кулькових підшипниках обладнують автомобілі УАЗ. Рульові механізми з тригрибневим роликом обладнують вантажні автомобілі ГАЗ-3307, ГАЗ-53-12, ГАЗ-66-11 та інші. В автомобілі ГАЗ-3307 рульове колесо закріплене на верхньому кінці вала 10 (Рис. 19.2) На протилежному кінці вала на шліці напресований глобоїдальний черв’як 13, який установлено на конічні роликопідшипники 12 і 21 у картері рульового механізму. В зачепленні з черв’яком находиться тригребневий ролик 16, який установлено на двох кулькових підшипниках 15 і 20, між якими розташована розпірна втулка 17. Вісь 14 ролика закріплена у кільчастому кривошипі 18 вала сошки 7. Картер 19 рульового механізму прикріплений болтами до лівого лонжерона рами. На верхньому кінці рульового вала розташована кнопка звукового сигналу, провід від, якого проходить всередині рульового вала в трубці 11. Між трубкою і валом установлена манжета 23. Вал 7 сошки ущільнений манжетою 22. Сошка на конічних шліцах вала закріплена гайкою 9. Вал має спарені шліці, які забезпечують правильність установки сошки під необхідним кутом.

Рис. 19.2. Рульовий механізм автомобіля ГАЗ-3307. 1– стопорна шайба; 2 – хвостовик; 3 – гвинт; 4 і 9 – гайки; 5 – штифт; 6 і 22 – манжета; 7 – вал сошки; 8 – сошка; 10 – вал; 11 – трубка; 12,15,20 і 21 – підшипники; 13 – глобоїдальний черв’як; 14 – вісь ролика; 16 – ролик; 17 – розпірна втулка; 18 – кривошип; 19 – картер; 23 – пружина; 24 – прокладка.

На картері рульового механізму є виступи, які є упорами для ролика при поворотах сошки із середнього положення в крайні на кут 45°. Осьовий зазор підшипників 12 і 21 регулюють зміною числа прокладок 24 під кришкою картера. Зачеплення черв'яка і ролика регулюють, не розбираючи механізм, гвинтом 3, в паз якого входить хвостовик 2 вала сошки. Вісі ролика і черв’яка лежать в різних площинах, тому для зменшення зазору в зачепленні достатньо перемістити вал сошки у бік черв'яка, укручуючи гвинт 3. Для фіксації регулювального гвинта є стопорна шайба 1, штифт 5 і навернута на гвинт гайка 4. Аналогічну будову має рульовий механізм автомобілів родини „Волга „ Іншим розповсюдженим рульовим керуванням є рульовий механізм типу рейка - шестерня, який використовується на сучасних легкових автомобілях: Ауді; ВАЗ; Таврія та інші.

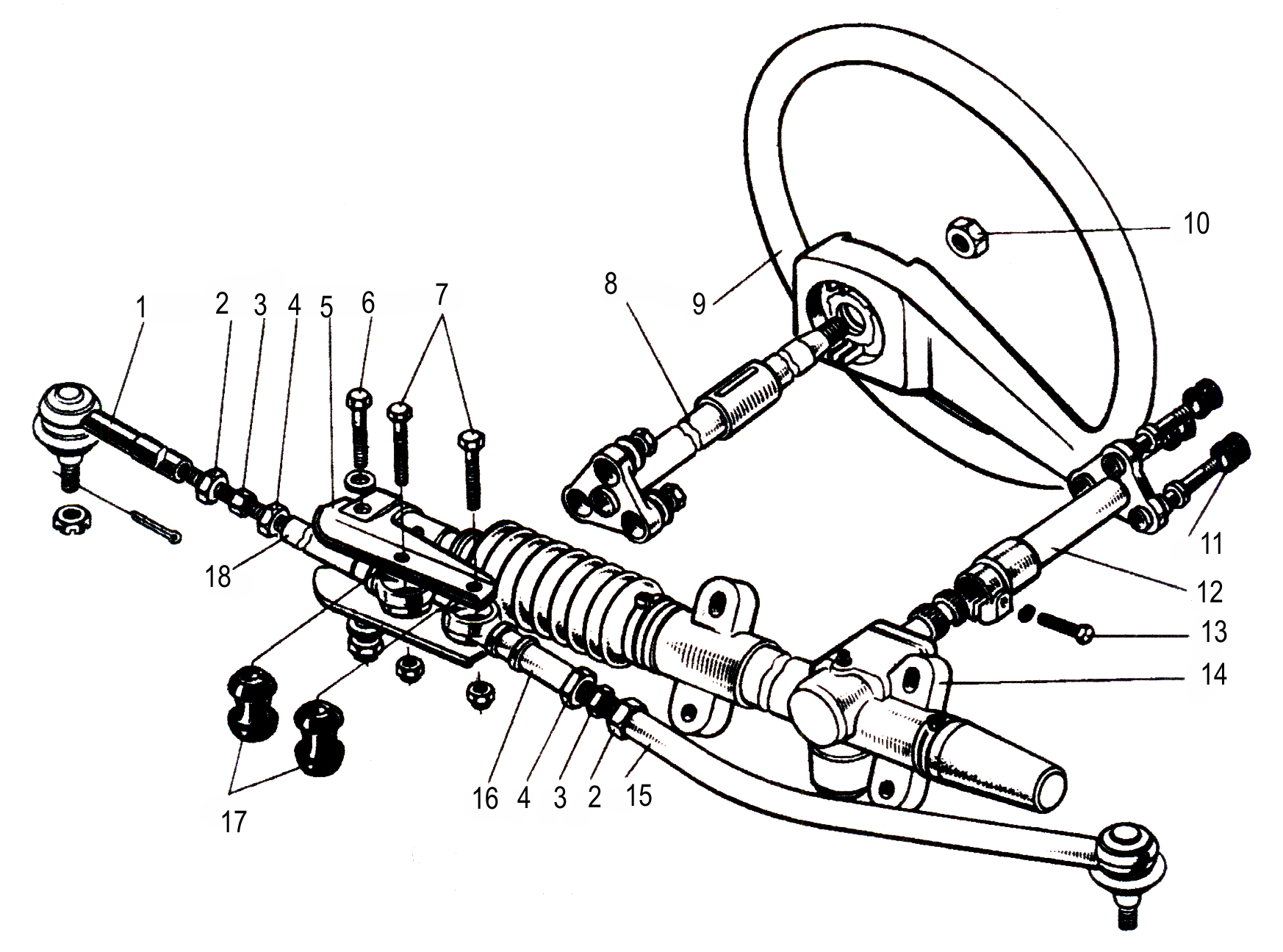

Рис. 19.3. Рульове керування автомобіля „ Таврія". 1 і 18 – зовнішня і внутрішня половини правої тяги; 2 і 4 – права і ліва контргайки; 3 – стяжка тяг; 5 – кронштейн тяг; 6 – болт кріплення кронштейна; 7 – болт кріплення шарніра; 8 і 12 – верхній і нижній вали; 9 – рульове колесо; 10 – гайка рульового колеса; 11 – втулка муфти; 13 – стисний болт; 14 – рульовий механізм; 15 і 16 – зовнішня і внутрішня половини лівої тяги; 17 – внутрішній

Рульове керування автомобіля „Таврія" складається із рульового механізму 14, рульового приводу, рульового колеса 9, рульової колонки, всередині, якої розташовано вал виготовлений із двох частин верхньої 8 і нижньої 12 рульового валу. В картері рульового механізму автомобіля „Таврія" (Рис. 19.4.) відлитого із алюмінієвого сплаву установлена ведуча шестерня 1 на двох кулькових підшипниках 3 і рейка 2, яка циліндричним хвостовиком опирається у втулці 14, а зубчастою частиною на шестерню 1.

Рис. 19.4. Рульовий механізм типу рейка - шестерня. 1 – ведуча циліндрична шестерня; 2 – рейка; 3 – підшипник ведучої шестерні; 4 – картер; 5 – хомут; 6 і 12 – лівий і правий чохли рейки; 7 – упор рейки; 8 – підп’ятник пружини; 9 – пружина; 10 – пробка картера; 11 – стопорна гайка; 13 – болт кріплення картера; 14 – втулка рейки; 15 – сапун; 16 – регулювальна прокладка; 17 – розпірна втулка; 18 – кришка; 19 – ущільнювач картера; 20 – болт кріплення кришки.

До шестерні 1 рейка 2 підтиснута у беззазорному зачепленні пружиною 9, розташованою в порожнині пробки 10, через підп’ятник 8 і напівциліндричні упори 7. Механізм ущільнюється в картері гофрованим чохлом 12, гладким чохлом 6 і ущільнювачем 19, який установлено в кришці картера. Для випуску і засмоктування повітря (в зв'язку із зміною об'єму всередині картера) у верхній точці картера установлено сапун 15. Рульове керування автомобіля МАЗ-5335 складається із рульового приводу і рульового механізму 2 відокремленого підсилювача 1 з насосом 7 і бачком 6 (Рис. 19.5.) та рульового колеса з рульовою колонкою 4. Рух від рульового колеса до рульового механізму передається через два карданних шарніра, рульовий вал і вал рульового колеса, який розташовано всередині рульової колонки, закріпленої до кабіни кронштейном.

Рис. 19.5. Рульове керування автомобіля МАЗ-5335. 1 – гідро підсилювач рульового приводу; 2 – сошка; 3 – рульовий механізм; 4 – рульовий вал; 5 і 16 – трубопроводи; 6 – бачок насоса; 7 – насос; 8 і 9 – шланги; 10 – лонжерон; 11 – головка штока; 12 – лівий поворотний важіль; 13 – шток; 14 – повздовжня рульова тяга; 15 – силовий циліндр; 17 – палець сошки.

Комбінований рульовий механізм автомобіля МАЗ-5335 (Рис. 19.6.) являє собою гвинт 12, який проходить всередині гайки-рейки, яка находиться у зачепленні з зубчастим сектором 7.

Рис. 19.6. Рульовий механізм автомобіля МАЗ-5335. 1 – сошка; 2 і 17 – манжети; 3 – упорне кільце; 4 – підшипник вала сектора; 5 – картер; 6 – гайка-рейка; 7 – зубчастий сектор; 8 – регулювальні прокладки; 10 – нижня кришка; 12 – гвинт; 13 і 15 – напрямні кульок; 14 – кульки; 16 – пробка отвору для заливання масла; 18 – опорна пластина; 19 – гайка регулювального гвинта; 20 – бічна кришка картера; 21 – контргайка; 22 – регулювальний гвинт.

В гвинтові канавки між гайкою-рейкою 6 і гвинтом 12 при зборці закладено два ряди кульок 14. Кочення кульок у гвинтових канавках обмежено напрямними жолобами 13 і 15. Висока точність деталей механізму забезпечує легке і плавне обертання гвинта у гайці-рейці. Сектор 7 рульового механізму, виготовлено як одне ціле з валом сошки, він установлений на голчастих підшипниках 4. Зуби сектора виготовлені із змінною по довжині товщиною, що дозволяє регулювати зазор у зачепленні з рейкою, для цього сектор переміщується у осьовому напрямку регулювальним гвинтом 22. Регулювальний гвинт впирається у опорну пластину 18 і утримується гайкою 19. Контргайка 21 фіксує положення гвинта після регулювання. Для правильної установки сошки на торці вала сектора нанесена мітка, яку при зборці сполучають з міткою на сошці. Гвинт обертається у двох роликових конічних підшипниках 11 і з'єднується з рульовим валом карданним шарніром. Картер рульового механізму закрито кришками 10 і 20 і ущільнений гумовими манжетами 2 і 17. Отвір для заливання масла закрито пробкою 16. Рульове керування має гідро підсилювач у рульовому приводі. Рульове керування автомобіля ЗІЛ-4314.10. складається із рульового приводу і рульового механізму 10 з вбудованим підсилювачем, насоса гідро підсилювача 1 з бачком 2 (Рис. 19.7.) та рульового колеса 7 з рульовою колонкою 5. Рух від рульового колеса 7 до рульового механізму передається через два карданних шарніра 8, карданний вал 9 і вал рульового колеса, який розташовано всередині рульової колонки 5, закріпленої до кабіни кронштейном 6.

Рис. 19.7. Рульове керування автомобіля ЗІЛ - 4314.10. 1 – насос гідропідсилювача; 2 – бачок насоса; 3 – шланг низького тиску; 4 – шланг високого тиску; 5 – рульова колонка; 6 – кронштейн кріплення колонки; 7 – рульове колесо; 8 – карданний шарнір; 9 – карданний вал; 10 – рульовий механізм з підсилювачем.

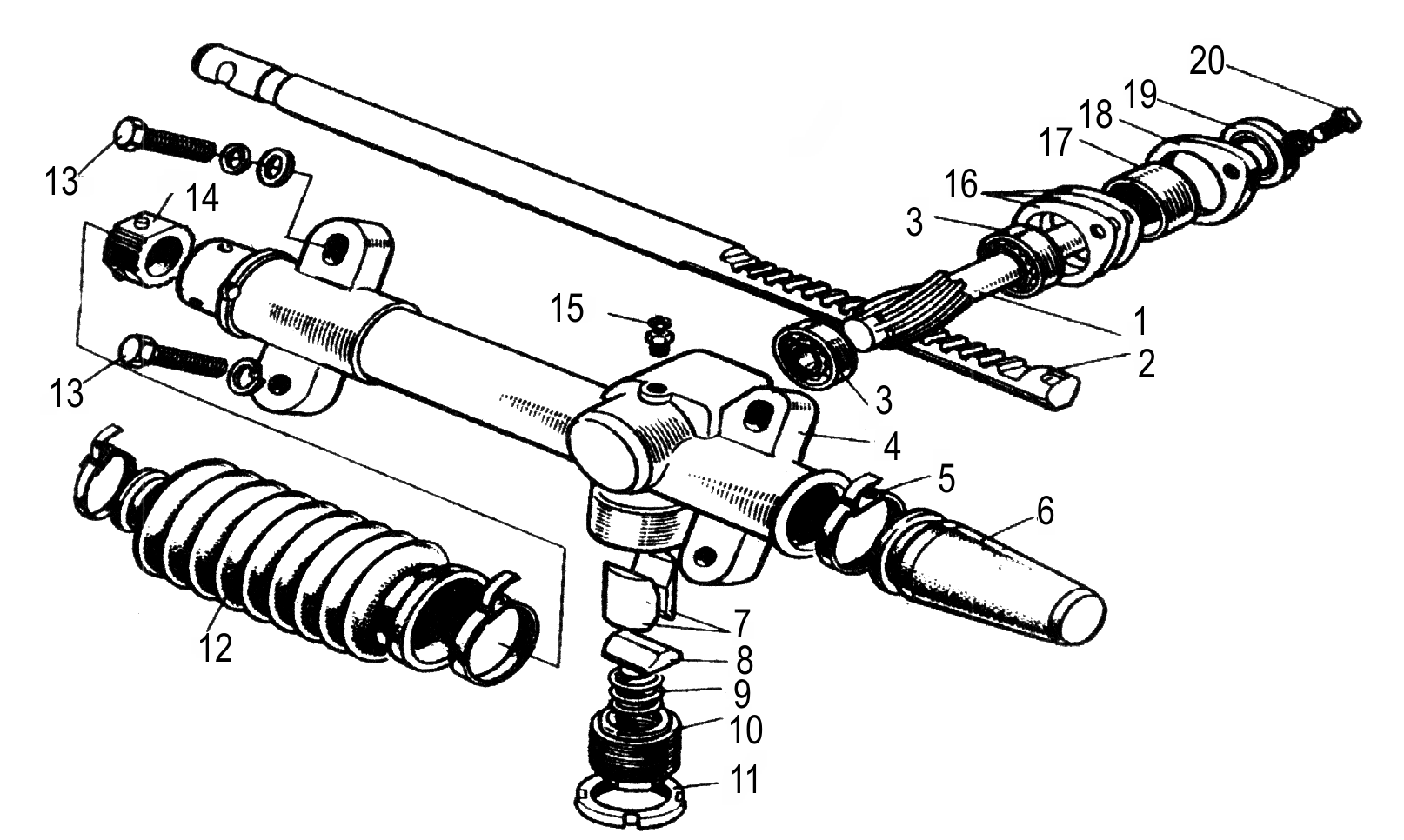

Комбінований рульовий механізм автомобіля ЗІЛ - 4314.10. складається із двох пар: гвинтової і зубчастої. В гвинтову пару входять: гвинт рульового механізму 7 і кулькова гайка 8. В зубчасту пару входять: поршень-рейка 5 і зубчастий сектор 29 (Рис. 19. 8.).

Рис. 19. 8. Рульовий механізм автомобіля ЗІЛ -4314.10. 1 – нижня кришка; 2,14,27,31 і 35 – ущільнюючі гумові кільця; 3 – заглушка; 4 – картер; 5 – поршень-рейка; 6 – розрізне кільце; 7 – гвинт рульового механізму; 8 – кулькова гайка; 9 – жолоб; 10 – кулька; 11 – ущільнююче кільце поршня; 12 – проміжна кришка; 13 – упорний кульковий підшипник; 15 – кульковий клапан; 16 – золотник; 17 – корпус клапана керування; 18 – пружна шайба; 19 – регулювальна гайка; 20 – верхня кришка; 21 – голчастий підшипник; 22 і 41 – упорні кільця сальника; 23 і 42 – замкові кільця; 24 і 40 – сальники; 25 – реактивна пружина; 26 – реактивний плунжер; 28 – установочний гвинт; 29 –сектор; 30 – бічна кришка; 32 – упорна шайба; 33 – регулювальна шайба; 34 – стопорне кільце; 36 – регулювальний і гвинт; 37 – вал сошки; 38 – зливна пробка з магнітом; 39 – втулка вала сошки; 43 – сошка.

Для зменшення тертя (заміна тертя ковзання на тертя кочення) між гвинтом і гайкою в їх різьбі циркулюють кульки 10. Всього їх в різьбу і з’єднувальну трубку утворену двома жолобами 9, закладають 31 кульку. Кульки, викочуються із одного кінця кулькової гайки 8, по з’єднувальній трубці закочуються в її інший кінець. Гайка 8 зафіксована у поршні-рейці установчим гвинтом 28. На нижній стороні поршня-рейки 5 зуби знаходяться у зачепленні з зубами сектора 29, який виготовлено разом з валом сошки 37. Верхній кінець гвинта 7 опирається на голчастий підшипник 21 і втулку проміжної кришки 12 картера рульового механізму 4. На поршні-рейці 5 є чавунні пружні розрізні ущільнюючі кільця, які забезпечують щільну посадку поршня в картері-циліндрі 4 рульового механізму. Картер рульового механізму одночасно є циліндром, в якому рухається поршень-рейка. Картер закритий нижньою 1 і проміжною 12 кришками. Обертовий рух ведучого валу рульового механізму в парі гвинт-гайка перетворюється в поступальний рух гайки, а остання передає його поршню-рейки. Зуби рейки здійснюють поворот сектора, а разом з ним повертається вал сошки. Передаточне число рульового механізму 20. Товщина зубів рейки і сектора змінні по довжині, це дозволяє регулювати зазор в зачепленні шляхом осьового переміщення вала сошки. Для цього потрібно відпустити контргайку і вгвинчувати гвинт 36, після чого зафіксувати положення регулювального гвинта контргайкою. Вал сошки обертається в двох бронзових втулках, запресованих в картер рульового механізму і росточку бокової кришки 30. В картері рульового механізму є зливна пробка 38 з магнітом для уловлення стальних і чавунних частин, які попали в масло.

Рис. 19. 9. Рульове керування автомобіля КамАЗ - 5320. 1 – корпус клапана керування гідро підсилювача; 2 – радіатор; 3 – карданний вал; 4 – рульова колонка; 5 і 6 – трубопровід низького і високого тиску; 7 – бачок гідро підсилювача; 8 – насос гідро підсилювача; 9 – сошки; 10 – повздовжня тяга; 11 – рульовий механізм з гідро підсилювачем; 12 – корпус кутового редуктора.

Рульове керування автомобіля КамАЗ складається із рульового механізму з вбудованим гідро підсилювачем і рульового привода. З метою охолодження масла в системі гідро підсилювача встановлено масляний радіатор 2. Для створення тиску масла є насос 8 з бачком 7 та трубопроводи 5 і 6 низького і високого тиску. Привод рульового механізму складається із рульового колеса колонки рульового керування 4 і карданного валу 3. Колонка рульового керування кріпиться в нижній частині до фланця установленого на підлозі кабіни, а у верхній частині - кронштейном до внутрішньої панелі кабіни. Рульовий вал обертається в двох кулькових підшипниках. Осьовий зазор регулюється гайкою, яка нагвинчується на нижній кінець вала. Підшипники змащуються тільки при розбиранні рульової колонки. Карданний вал має два шарніра, кожний складається із вилок і хрестовини з голчастими підшипниками в одному випадку вилка має шліцьовий стержень а в іншому вилка із шліцьовою втулкою. Підшипники закріплені упорними кільцями, а від попадання бруду захищені ущільнюючими кільцями. В кожний підшипник при складанні закладено 1,0 -1,2 г мастила 158. МРТУ № 139-64, при розбиранні шарнірів мастило треба замінити. Карданний вал має ковзаючи шліцьові з’єднання, яке забезпечують зміну відстані між шарнірами при переміщенні кабіни. При збиранні карданного валу необхідно слідкувати за тим, щоб отвори у вилках для кріпильних клинів знаходилися у паралельних площинах при цьому вісі отворів вилок під підшипники повинні лежати в одній площині. Установку карданного валу потрібно робити таким чином, щоб вилка із шліцьовою втулкою була зверху. Комбінований рульовий механізм автомобіля КамАЗ (Рис. 19.10.) побудові аналогічний до рульового механізму автомобіля ЗІЛ, але має такі відмінності. Він має кутовий редуктор 23, що пов'язано із безкапотною кабіною, який прикріплено до картера рульового механізму 12, а до нього прикріплено корпус клапана керування 2. Із за наявності кутового редуктора вал сошки із зубчастим сектором 32 установлено зверху, а поршень-рейку 13 перевернуто зубами вгору. Кутовий редуктор передає обертання від карданного валу на гвинт 15 рульового механізму. Редуктор складається із ведучої 3 і веденої 4 конічних шестерень. Ведуча шестерня виготовлена як одне ціле з валом і установлена на корпусі 23 у голчастому і кульковому підшипниках. Кульковий підшипник закріплено на валу гайкою, потоншений край якої впирається у паз і самостійно не відгвинчується. Ведена шестерня обертається на двох кулькових підшипниках, закріплених на хвостовику шестерні гайкою 20 і стопорним кільцем 22. Зачеплення шестерень регулюється прокладками установленими між корпусом ведучої шестерні і корпусом редуктора 23.

Рис. 19.10. Рульовий механізм автомобіля КамАЗ - 5320. 1– реактивний плунжер; 2 – корпус клапана; 3 і 4 – ведуче і ведене конічні колеса; 5, 22 і 29 – стопорні кільця; 6 – втулка; 7 і 31 – упорні кільця; 8 – ущільнююче кільце; 9 і 15 – гвинти; 10 – перепускний клапан; 11 і 28 – кришки; 12 – картер; 13 – поршень-рейка; 14 – пробка; 16 і 20 – гайки; 17 – жолоб; 18 – кулька; 19 – сектор; 21 – стопорна шайба; 23 – корпус; 24 – упорний підшипник; 25 – плунжер; 26 – золотник; 27 – регулювальний гвинт; 30 – регулювальна шайба; 32 – зубчастий сектор вала сошки.

Вал сошки виготовлений разом із сектором, обертається на двох підшипниках ковзання, один із яких є бронзова втулка, яка запресована в картер, другим - розточений отвір в боковій кришці, виготовленої із алюмінієвого сплаву. На кінці валу сошки нарізано знизу шліцьовий сектор і зверху дві лиски для правильного кріплення сошки. Ущільнення вала сошки з боку бронзової втулки здійснюється комплексним ущільнювачем, який складається із сальн

|