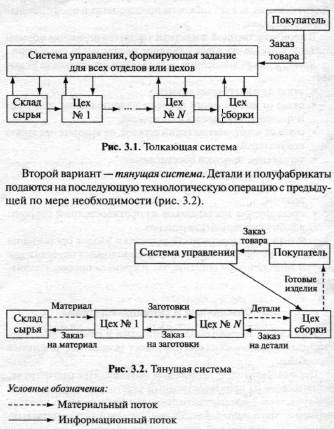

Обоснованный выбор типа отношений с поставщикомОднією з основних проблем в управлінні закупівлями матеріальних ресурсів є вибір постачальника. Важливість її пояснюється не тільки тим, що на сучасному ринку функціонує велика кількість постачальників схожих матеріальних ресурсів, але головним чином тим, що постачальник повинен бути надійним партнером підприємства в реалізації його логістичної стратегії. § Пошук потенційних постачальників (При цьому можуть бути використані такі методи: оголошення конкурсу, вивчення рекламних матеріалів, відвідування виставок та ярмарків, листування і особисті контакти з можливими постачальниками). § Аналіз потенційних постачальників (складений перелік потенційних постачальників аналізується за спеціальними критеріями, які дозволяють здійснити відбір прийнятих постачальників. До таких критерій можна віднести: надійність постачання, віддаленість постачальника від споживача, терміни виконання замовлення, періодичність постачання, умови оплати, можливість отримання знижок, повнота асортименту, умови розподілу ризиків, наявність сервісного обслуговування, рекламна підтримка та інші. Внаслідок аналізу потенційних постачальників формується перелік конкретних постачальників, з якими проводиться робота із встановлення договірних відносин. Список постачальників зазвичай складається за кожним конкретним видом матеріальних ресурсів, які постачаються. § Оцінка результатів роботи з постачальниками (на вибір постачальника суттєвий вплив здійснюють результати роботи згідно з вже укладеними договорами. Оцінку постачальників потрібно проводити не тільки на стадії пошуку, але й у процесі роботи з вже відібраними постачальниками. Для оцінки вже відомих постачальників часто використовують методику ранжирування, за допомогою якої розробляється спеціальна шкала оцінок, що дозволяє розрахувати рейтинг постачальника § Розвиток постачальника (Високорозвинені взаємини із постачальниками повинні включати ще один ступінь – це розвиток постачальника, тобто інтеграцію його в систему своїх інтересів · Розвиток постачальника застосовується у випадках, коли прийнятного джерела постачання не існує, і підприємство покупець повинно створити джерело постачання, тобто зайняти активну позицію і виявити певну наполегливість у переконанні перспективного постачальника про початок співробітництва. Обоснованный выбор типа отношений с поставщиком Отношения, построенные по принципу экономической целесообразности (оппортунистические) подходят для работы с нестратегическими материальными или товарными группами, где не требуется индивидуализация продукта в соответствии с требованиями клиента. В этом случае можно не опасаться того, что оппортунистические отношения с поставщиком негативно скажутся на качестве продукта. Если же ведутся закупки простых продуктов с высокой степенью стандартизации, то опять-таки имеет смысл прибегать к оппортунистическим отношениям — особенно если поставщики имеют свободные мощности или проблемы со сбытом продукции. В таком случае всегда можно сменить одного поставщика или один продукт на другого поставщика/продукт. Отдел закупок должен стремиться к созданию партнерских отношений, если речь идет о стратегических материалах или товарных группах. Эти материалы и группы относятся к основным позициям предприятия и поэтому не могут приобретаться где попало. Если объекты снабжения поступают из отраслей, которые работают с комплексными продуктами, имеющими низкую степень стандартизации, то очень часто требуется создание партнерских отношений с поставщиками. Устанавливать партнерские отношения рекомендуется также в случаях, если снабжение получает продукты и услуги с развивающихся или монополизированных рынков, недостаток ресурсов на которых может привести к созданию «узких мест» при снабжении. Структурированный анализ закупаемой номенклатуры проводят по четырем критериям: объем закупок, доля издержек при создании стоимости; воздействие на конечный результат; техническая комплексность; риск, связанный с получением. Рассмотрим каждую из этих групп подробнее. 1. Объем закупок, доля издержек при создании стоимости. Чем выше объем закупок, чем большую долю в создание конечной стоимости вносит тот или иной закупаемый объект, тем большую отдачу можно получить от построения с поставщиком партнерских отношений. Для сопоставления объемов закупок по различным объектам можно использовать классический ABC-анализ. Причем проводить его стоит не только в стоимостном, но и в количественном выражении. 2. Воздействие на конечный результат. Разные закупаемые объекты оказывают различное влияние на конечный продукт или результаты деятельности торгового предприятия. В торговых компаниях есть ассортимент, который, по мнению клиентов, просто должен присутствовать на полках. Любые перебои с поставками такого ассортимента могут нанести существенный ущерб. Такая же ситуация наблюдается и в производстве. К примеру, при сборке компьютеров процессор гораздо важнее винтиков в корпусе. Вот почему у большинства на слуху имена крупных производителей процессоров, но практически никто не знает, кто производит винтики. Чем выше воздействие закупаемого объекта на конечный результат, чем выше важность данной группы материалов или поставщика для принятия решения клиентами (особенно наиболее ценными для предприятия), тем больше оснований для выбора партнерских отношений с поставщиком. 3. Техническая комплексность. Чем проще закупаемые объекты с технической точки зрения, тем более оправданны отношения по принципу экономической целесообразности. Увеличение комплексности закупаемых объектов оказывает влияние на целый ряд факторов, склоняющих весы выбора в пользу партнерства. Во-первых, уменьшается количество знаний об особенностях технологии или самого закупаемого продукта (в том числе конструкционных), а следовательно, повышается зависимость от знаний поставщиков в области технологий. Во-вторых, существенно увеличиваются затраты при смене поставщика (так называемые издержки переключения). 4. Риск, связанный с получением. Стоит разделять внутренние и внешние риски. Внутренние риски, как правило, связаны с нестабильностью потребления. Оценить ее степень можно с помощью XYZ-анализа. Чем выше перепады потребления, тем большая гибкость требуется от поставщика и тем выше риск не получить требуемое количество продукции в нужное время. 13. Производственная логистика — обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство. Ее задачи касаются управления материальными потоками внутри предприятий. Современное промышленное производство включает как производственно-технологические подразделения, осуществляющие производство полуфабрикатов, деталей, компонентов, сборочных единиц из исходного сырья и материалов, а затем сборку готовой продукции из этих элементов, так и большое количество вспомогательных подразделений, которые объединяет «инфраструктура» производства. Основные и вспомогательные подразделения объединяются централизованной системой менеджмента предприятия. Когда структура предприятия состоит из отдельных производственных подразделений и дочерних предприятий (располагающихся в разных городах, регионах) формирование эффективных логистических систем и логистического менеджмента усложняется транспортировкой, созданием промежуточных запасов и т.п. Через инфраструктурные подразделения предприятие формирует внешние хозяйственные связи и осуществляет внутреннее взаимодействие своих структурных элементов. (Управление финансовыми и трудовыми ресурсами предприятия производится только с помощью инфраструктурных подразделений.) Применение концепции логистики, сохраняя технологическую специализацию элементов предприятия, помогает интегрировать подразделения основного и инфраструктурного комплексов. При организации на производстве логистической системы необходимо проанализировать особенности предприятия, характер производственного цикла, его тип производства, систему снабжения основного производства и подачи материальных ресурсов на рабочие места, систему норм, параметры эффективности использования ресурсов и т.д. Производственный цикл — это период времени между моментами начала и окончания производственного процесса применительно к конкретной продукции в рамках логистической системы. Длительность производственного цикла во многом зависит от движения материального потока, которое бывает: • последовательным; • параллельным; • параллельно-последовательным. На длительность производственного цикла влияют формы технологической специализации производственных подразделений, система организации самих производственных процессов, прогрессивность технологии и уровень унификации выпускаемой продукции. В зависимости от числа видов конечной продукции и объема выпуска в натуральных показателях существуют различные типы производства: • позаказное производство, при котором предприятия выпускают сложные изделия на заказ. Его отличают большое разнообразие выпускаемой продукции и штучный выпуск. Характеризуется универсальным оборудованием и высококвалифицированным персоналом; • серийное производство, среди которого выделяют мелкосерийное, серийное и крупносерийное. Чем выше серийность, тем ниже универсальность оборудования и уже специализация рабочих. Число видов готовой продукции ниже, выпуск — выше; • массовое производство (специализированное оборудование, конвейеры, поточные линии, технологические комплексы) характеризуется минимальным числом видов выпускаемой продукции и максимальными объемами выпуска. В развитии современного промышленного производства отмечены тенденции роста количества малых и средних предприятий, переоснащения производства на универсальное оборудование, гибкие переналаживаемые производственные системы. Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимость в гибких производственных мощностях, способных быстро отреагировать на возникший спрос. Производственная логистика актуальна в случае организации производства в рамках кооперации по выпуску сложных изделий. В этом случае транспортно-перемещающие операции становятся объектом производственной логистики (если используются собственные транспортные средства для внутрисистемного перемещения грузов). В организационном отношении управление внутрипроизводственными потоковыми процессами образует производственную логистическую систему, которая является интегрированной совокупностью элементов в общей структуре действующей логистической системы. Производственные логистические подсистемы объединяют материальные потоки и задают ритм работы всем другим подсистемам. Они определяют потенциальные возможности адаптации микрологистических систем к изменениям окружающей среды. Кроме того, производственные логистические подсистемы обусловливают способность смежных подсистем самонастраиваться в соответствии с текущими целевыми установками. Гибкость производственных логистических подсистем обеспечивается за счет гибкости производства и профессионализма персонала. В производственной логистике уделяется внимание нормам расхода, которые оказывают влияние на стоимость продукции. Логистическая концепция организации производства включает: • отказ от избыточных запасов; • отказ от завышенного времени на выполнение основных и транспортно-складских операций; • отказ от изготовления серий деталей, на которые нет заказа покупателей; • устранение простоев оборудования; • обязательное устранение брака; • устранение нерациональных внутрипроизводственных перевозок; • превращение поставщиков из противостоящей стороны в доброжелательных партнеров. В задачи производственной логистики входит организация управления материальными и информационными потоками как внутри логистической системы, так и в рамках процесса производства. 14. толкающая система. Предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде из центральной системы управления производством (рис. 3.1). Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с распространением вычислительной техники. Эти системы позволили согласовывать планы действия всех подразделений предприятия с учетом постоянных изменений.

15. При этом способе не устанавливаются текущие производственные задания. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Тянущая система имеет преимущества перед толкающей, так как персонал цеха в состоянии учесть больше специфических факторов, определяющих размер оптимального заказа, чем это могла бы сделать центральная система управления. На практике применяются различные варианты толкающих систем, известные под названием «системы МRР». MRP (Material Requirement Planning) — это общепринятая идеология, технология и организация управления промышленными предприятиями. Стандарты MRP — опыт управления предприятиями в условиях конкурентной рыночной среды. Возможность их внедрения обусловлена началом массового использования вычислительнойтехники. Системы MRP характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции: • обеспечивать текущее регулирование и контроль производственных запасов; • в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых. Основной недостаток толкающих MRP-систем связан с необходимостью создания и поддержания значительных буферных запасов между производственными подразделениями и этапами технологического цикла. К преимуществам тянущей системы относятся: • отказ от избыточных запасов, информация о возможности быстрого приобретения материалов или наличие резервных мощностей для быстрого реагирования на изменение спроса; • замена политики продажи произведенных товаров политикой производства продаваемых товаров; • задача полной загрузки мощностей, заменяемая минимизацией сроков прохождения продукции по технологическому процессу; • снижение оптимальной партии ресурсов и партии обработки; • сокращение всех видов простоев и нерациональных внутризаводских перевозок. Вклад в развитие логистической системы внесли концепция just in time — JIT (точно в срок) и внутрипроизводственная система KANBAN (Япония). Система КАNВАN не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала. Она позволяет существенно снизить производственные запасы. Тянущие микрологистические системы типа KANBAN, устраняя излишние запасы, могут эффективно работать лишь при относительно коротких производственных циклах, точном прогнозировании спроса и некоторых других производственно-технологических условиях. Примером синтеза в производстве продукции ключевых элементов MRP и KANBAN на основе современных информационно-компьютерных технологий служит система ОРТ (Optimized Production Tehnology) — оптимизированная производственная технология, которая относится к классу «тянущих» микрологистических систем, интегрирующих процессы снабжения и производства. Основной принцип работы этой системы заключается в выявлении в производственном процессе так называемых «узких» мест (критических ресурсов). Эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшении запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышении ритмичности отгрузки готовой продукции потребителям. 16. В процессе развития научно-технического прогресса, формирования рынка покупателя, изменения приоритетов в мотивациях потребителей и обострения всех форм конкуренции возрастает динамичность рыночной среды. В то же время, стремясь сохранить преимущества массового производства, но подчиняясь тенденции индивидуализации, предприниматели все более убеждаются в необходимости организации производства по типу гибких производственно-логистических систем. В сфере обращения, услуг, управления — гибких переналаживаемых логистических систем. Гибкая производственно-логистическая система представляет собой совокупность в разных сочетаниях оборудования с числовым программным управлением, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования, систем обеспечения функционирования гибких переналаживаемых систем в автоматическом режиме в течение заданного интервала времени. Гибкие производственно-логистические системы обладают свойством автоматизированной переналадки в процессе производства продукции произвольной номенклатуры или оказания услуг производственного характера. Они позволяют почти полностью исключить ручной труд при погрузочно-разгрузочных и транспортно-складских работах, осуществить переход к малолюдной технологии.

Организация производства по типу гибких производственных систем практически невозможна без применения логистических подходов в управлении материальными и информационными потоками. Тенденция создания гибких производственных (переналаживаемых) систем прогрессирует очень быстро, поэтому широкое распространение концепции логистики в сфере основного производства является перспективным и однозначным. Модульный принцип функционирования производственных и логистических систем интегрирует две ведущие формы организации производственно-хозяйственной деятельности. Гибкость представляет собой способность производственно-логистической системы оперативно адаптироваться к изменению условий функционирования с минимальными затратами и без потерь. Гибкость является одним из эффективных средств обеспечения устойчивости производственного процесса. ^ Гибкость станочной системы (гибкость оборудования). Она отражает длительность и стоимость перехода на изготовление очередного наименования деталей (полуфабрикатов) в пределах закрепленного за гибкой производственно-логистической системы ассортимента. Показателем данной гибкости принято считать количество наименований деталей, изготавливаемых в промежутках между наладками. ^ Ассортиментная гибкость. Она отражает способность производственно-логистической системы к обновлению продукции. Ее основными характеристиками являются сроки и стоимость подготовки производства нового наименования деталей (полуфабрикатов) или нового комплекса логистических операций. Показателем ассортиментной гибкости является максимальный коэффициент обновления продукции или комплекса логистических операций, при котором функционирование производственно-логистической системы остается экономически эффективным. Технологическая гибкость. Это структурная и организационная гибкость, которая отражает способность производственно-логистической системы использовать различные варианты технологического процесса для сглаживания возможных отклонений от предварительно разработанного графика производства. ^ Гибкость объемов производства. Она проявляется в способности производственно-логистической системы рационально изготавливать детали (полуфабрикаты) в условиях динамичности размеров партий запуска. Основным показателем гибкости объемов производства является минимальный размер партии (материальных потоков), при котором функционирование данной системы остается экономически эффективным. ^ Гибкость расширения системы. Иначе её называют конструктивной гибкостью производственно-логистической системы. Она отражает возможности модулирования данной системы, её последующего развития (расширения). С помощью конструктивной гибкости реализуются возможности объединения нескольких подсистем в единый комплекс. Показателем конструктивной гибкости является максимальное число единиц оборудования, которое может быть задействовано в гибкой производственно-логистической системе при сохранении основных проектных решений по логистической (транспортно-складской) системе и системе управления. ^ Универсальность системы. Данный вид гибкости характеризуется множеством деталей (полуфабрикатов), которые потенциально могут быть обработаны в гибких производственно-логистических системах. Оценкой универсальности системы является прогнозное количество модификаций деталей (полуфабрикатов), которые будут обработаны в гибкой производственно-логистической системе за весь период ее функционирования. Каждая производственно-логистическая система разрабатывается для удовлетворения потребностей и стратегии конкретного предприятия. Поэтому она является специализированной не только по своему технологическому назначению, но и по всему спектру производственно-хозяйственных задач. Важнейшей интегрирующей системой логистики в сфере основного производства является автоматизированная транспортно-складская система. В сущности, благодаря ей обеспечивается функционирование гибких производственно-логистических систем. 17. Производственный процесс должен быть построен на определенных принципах, обеспечивающих эффективное использование основных факторов производства. Можно выделить следующие 7 принципов рациональной организации производственного процесса: 1. Дифференциация. Этот принцип предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. Анализ особенностей каждого элемента частичного процесса позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов. 2. Специализация основана на ограничении разнообразия элементов производственного процесса. Реализация этого принципа предполагает закрепление за каждым рабочим местом и подразделением строго ограниченной номенклатуры работ, операций, деталей или изделий. Уровень специализации рабочего места определяется коэффициентом закрепления операций kзо, т.е. количеством деталеопераций, выполняемых на рабочем месте за определенный промежуток времени. При kзо = 1 обеспечивается узкая специализация рабочего места и создаются предпосылки для роста производительности труда за счет выработки трудовых навыков рабочих, возможностей технического оснащения труда и т.п. 3. Пропорциональность. Этот принцип означает относительно равную пропускную способность всех подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение пропорциональности приводит в возникновению «узких мест» в производстве, или, наоборот, к неполной загрузке рабочих мест, участков, цехов, следовательно, к снижению эффективности работы всего предприятия. 4. Непрерывность в дискретном производстве заключается в том, что каждая операция одного или того же процесса при одновременной обработке одной или нескольких штук должна начинаться сразу по окончании предыдущей, в то же время должна обеспечиваться непрерывная (без простоев) работа оборудования и рабочих. 5. Параллельность характеризуется тем, что отдельные операции или частичные процессы выполняются одновременно. Параллельность достигается при обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии на нескольких рабочих местах или одновременном выполнении вспомогательных работ (ручных) с основными (машинными) работами. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени пролеживания деталей. 6. Прямоточность – это кратчайший путь движения каждой детали или сборочной единицы по рабочим местам. Принцип прямоточности требует обеспечения прямолинейного движения предметов труда по ходу технологического процесса, устранения различного рода «петель» и возвратных движений. 7. Ритмичность означает, что все частичные процессы и производственный процесс в целом по изготовлению определенного числа изделий повторяются через строго установленные периоды времени. Различают ритмичность выпуска продукции и ритмичность работы. Наивысшая степень ритмичности достигается при соблюдении всех предыдущих принципов рациональной организации производственного процесса. Значение каждого из принципов меняется при развитии производства. Так, до последнего времени наибольшее значение имели принципы, связанные с созданием поточного производства: непрерывность, параллельность и прямоточность. В настоящее время все большее значение приобретают автоматичность и гибкость производственных процессов. 18. Система “КАНБАН” КАНБАН – метод (информационная система), разработанный в Японии (в рамках подхода “Just in Time”), обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии поточного производства. Сущность системы КАНБАН заключается в том, что на все производственные участки завода, включая линии конечной сборки, строго по графику поставляется именно то количество сырья, материалов, комплектующих деталей и узлов, которое действительно необходимо для ритмичного выпуска точно определенного объема продукции. Средством для передачи приказа о поставке определенного количества конкретных изделий служит сигналом – ярлык в виде специальной карточки в пластиковом конверте. При этом используется карточка отбора и карточка производственного заказа. В карточке отбора указывается количество деталей которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного заказа указано количество деталей, которое должно быть изготовлено на предшествующем участке. Эти карточки циркулируют как внутри завода, так и между многочисленными фирмами поставщиками. Они содержат информацию о количестве необходимых деталей, обеспечивая тем самым функционирование производства по системе точно во время. КАНБАН является информационной системой, обеспечивающей оперативное регулирование количества произведенной продукции на каждой стадии производства. 19. Бережли́вое произво́дство (англ. lean production, lean manufacturing от lean — «тощий, стройный, без жира», также встречаются варианты перевода — «стройное», «щадящее», «рачительное», встречается вариант с транслитерацией — «лин») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена. Отправная точка концепции — оценка на каждом этапе создания продукта ценности для конечного потребителя. В качестве основной задачи концепция предполагает постановку процесса непрерывного устранения потерь — искоренение любых действий, которые потребляют ресурсы, но не создают ценности для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — muda (яп. 無駄 муда?)), означающий всевозможные затраты, потери, отходы, мусор. Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя. В соответствии с концепцией бережливого производства всю деятельность предприятия делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Задачей «бережливого производства» является планомерное сокращение процессов и операций, не добавляющих ценности. 20. Распределение материального потока уже достаточно давно является существенной стороной хозяйственной деятельности, однако положение одной из наиболее важных функций оно приобрело лишь сравнительно недавно. В странах с развитой рыночной экономикой в 50-х – начале 60-х годов системы распределения развивались в значительной степени стихийно. Вопросы выбора каналов распределения, упаковки товаров, подготовки их к транспортировке и доставки получателю; вопросы производства и закупок материалов решались в слабой взаимосвязи друг с другом. Отдельные подфункции, которые в совокупности образуют функцию распределения, трактовались как самостоятельные функции управления. Интегрированный взгляд на функцию распределения получил развитие в 60-х – начале 70-х годов. В этот период пришло понимание того, что объединение различных функций, касающихся распределения произведенного продукта в единую функцию управления, несет в себе большой резерв повышения эффективности. Распределительная логистика – обеспечение рационализации процесса физического продвижения продукции к потребителю и формирование системы эффективного логистического сервиса. Под распределительной логистикой понимается физическое, ощутимое, вещественное содержание этого процесса. Главным направлением в распределительной логистике является рационализация процесса физического распределения имеющегося запаса материалов. Как упаковать продукцию, по какому маршруту направить, нужна ли сеть складов (если да, то какая?), ну Задачи распределительной логистики Распределительная логистика охватывает весь комплекс задач по управлению материальным потоком на участке поставщик - потребитель, начиная от момента постановки задачи реализации и кончая моментом выхода поставленного продукта из сферы внимания поставщика. При этом основной удельный вес занимают задачи управления материальными потоками, решаемые в процессе продвижения уже готовой продукции к потребителю. Состав задач распределительной логистики на микро- и макроуровне различен. На уровне предприятия, то есть на микроуровне, логистика ставит и решает следующие задачи: - планирование процесса реализации; - организация получения и обработки заказа; - выбор вида упаковки, принятие решения о комплектации, а также организация выполнения других операций, непосредственно предшествующих отгрузке; -- организация отгрузки продукции; -- организация доставки и контроль за транспортированием; -- организация послереализационного обслуживания. На макроуровне к задачам распределительной логистики относят: -- выбор схемы распределения материального потока; определение оптимального количества распределительных центров (складов) на обслуживаемой территории; -- определение оптимального места расположения распределительного центра (склада) на обслуживаемой территории, а также ряд других задач, связанных с управлением процессом прохождения материального потока по территории района, области, страны, материка или всего земного шара. Построение логистических цепей и каналов сбыта Движение материальных потоков можно рассматривать как движение, которое исходит из различных источников – источника сырья, производства или из распределительного центра. Во всех случаях конечная цель движения материального потока является поступление непосредственно к потребителю, который может быть производственным или непроизводственным. Потребление производственное – это текущее использование общественного продукта на производственные нужды в качестве средств труда и предметов труда. Потребление непроизводственное – это текущее использование общественного продукта на личное потребление и потребление населения в учреждениях и предприятиях непроизводственной сферы. На всех этапах движения материального потока в пределах логистики происходит его производственное потребление. Лишь на конечном этапе, завершающем логистическую цепь, материальный поток попадает в сферу непроизводственного потребления.

Логистическая цепь может завершаться и производственным потреблением. (Например, движение энергоносителей. Поток угля, направляемый из угольного разреза, завершается при поступлении в производственное потребление на ТЭЦ или промышленном предприятии.)

Производственным потреблением может заканчиваться поток орудий труда, например, изготовленных на машиностроительном заводе станков.

К производственному потреблению относится также процесс преобразования материального потока в распределительном центре. Здесь осуществляются такие логистические операции, как подсортировка, упаковка, формирование партии груза, хранение, комплектация, фасовка, перемещение и другие. Комплекс этих операций составляет процесс производства в сфере обращения.

На всех этапах движения материальный поток является предметом труда участников логистического процесса. На стадии движения продукции производственно-технического назначения это могут быть необработанные сырьевые материалы, полуфабрикаты, комплектующие изделия и т. д. На стадии товародвижения материальный поток представляет собой движение готовых товаров народного потребления.

Поставщик и потребитель материального потока в общем случае представляют собой две микрологистические системы, связанные так называемым логистическим каналом, или иначе – каналом распределения.

Логистический канал – это частично упорядоченное множество различных посредников, осуществляющих доведение материального потока от конкретного производителя до его потребителей. [12] Множество является частично упорядоченным до тех пор, пока не сделан выбор конкретных участников процесса продвижения материального потока от поставщика к потребителю. После этого логистический канал преобразуется в логистическую цепь. Логистическая цепь – это линейно упорядоченное множество участников логистического процесса, осуществляющих логистические операции по доведению внешнего материального потока от одной логистической системы до другой. [12] На уровне макрологистики логистические каналы и логистические цепи являются связями между подсистемами макрологистических систем. В зависимости от вида макрологистической системы каналы распределения имеют различное строение. В логистических системах с прямыми связями каналы распределения не содержат каких-либо оптово-посреднических фирм. В гибких и эшелонированных системах такие посредники имеются. На уровне макрологистики логистические каналы и логистические цепи являются связями между подсистемами макрологистических систем.

|