Отжиг второго родаОтжиг второго рода основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов. Принципиальную возможность применения отжига второго рода к сплаву можно установить по диаграмме состояния. В твердом состоянии протекают разнообразные фазовые превращения - полиморфное, эвтектоидное, растворение одной фазы в другой при нагреве и обратное выделение при охлаждении и др. Отжиг второго рода можно проводить с полным изменением фазового состава, когда фазы, существовавшие при комнатной температуре, исчезают при нагреве, а фаза, стабильная при повышенной температуре, исчезает при охлаждении. Если изменение фазового состава связано только с переменной растворимостью компонентов в твердом состоянии, то основная фаза, в которой растворяется избыточная фаза, стабильна и при низких, и при высоких температурах. В сплавах этого типа при нагреве и охлаждении изменяется только количественное соотношение фаз (включая полное исчезновение одной из них при нагреве). Практически целесообразность отжига второго рода определяется тем, насколько сильно структурные изменения влияют на свойства металла или сплава. Его целевое назначение весьма разнообразно и будет далее указано при рассмотрении конкретных разновидностей отжига. Основные параметры отжига второго рода: температура нагрева, время выдержки при этой температуре и скорость охлаждения. Температура нагрева и время выдержки должны обеспечить необходимые структурные изменения, например полное растворение избыточной фазы. Скорость охлаждения должна быть достаточно мала, чтобы при понижении температуры успели пройти обратные фазовые превращения, в основе которых лежит диффузия (или самодиффузия). Обычно при отжиге изделия охлаждают вместе с печью или на воздухе вне печи. На рис.3 на примере доэвтектоидной стали схематично изображены режимы охлаждения, соответствующие основным разновидностям отжига 2-го рода.

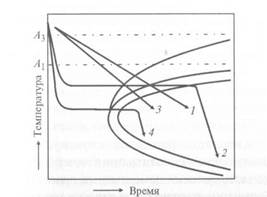

Рис.3 Основные разновидности отжига 2-го рода доэвтектоидной стали: 1 – полный; 2 – изотермический; 3 – нормализация; 4 - патентирование

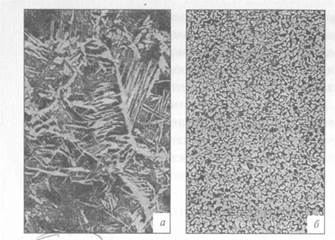

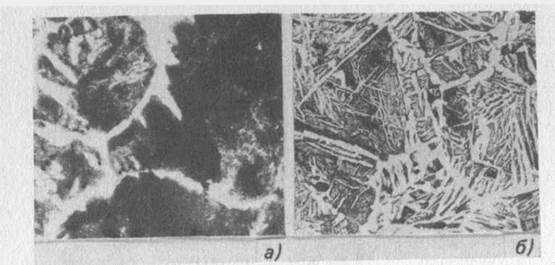

Избыточный феррит в доэвтектоидных сталях встречается в двух формах: в виде компактных более или менее равноосных зёрен и в виде ориентированных видманштеттовых пластин (рис.4). Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зёрен аустенита, а видманштеттовы пластины – внутри аустенитных зёрен, причём часто они берут начало от компактных выделений феррита. Видманштеттов феррит наблюдается лишь в сталях, содержащих < 0,4% С, и при условии, что аустенитное зерно достаточно крупное. Такое зерно бывает в литой стали, а доля феррита в форме равноосных зёрен возрастает. Наиболее четко видмантеттова структура проявляется при ускоренном охлаждении стали. Видманштеттов феррит образуется в интервале температур от 50 °С до 600-550°С. С увеличением содержания углерода в стали доля видманштеттова феррита в структуре уменьшается.

Рис.4 Микроструктура доэвтектоидной стали: а- видманштеттова структура литой стали; б-таже сталь после полного отжига

2.1 Полный отжиг

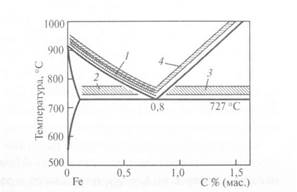

Для проведения полного отжига доэвтектоидную сталь нагревают до температуры, которая на 20-40 К выше точки Ас 3 = 727 °С (рис.5).

Рис.5 Температура нагрева сталей для отжига 2-го рода: 1 – полный отжиг; 2 – неполный отжиг; 3 – сфероидизирующий отжиг; 4 – нормализация

При нагреве до температуры выше точки Ас 3 на 30-50°С образуется аустенит, характеризующийся мелким зерном, и поэтому при охлаждении возникает мелкозернистая структура, обеспечивающая высокую вязкость и пластичность, а также возможность достижения высоких свойств после окончательной термической обработки. Охлаждение при отжиге проводят с такой малой скоростью, чтобы аустенит распадался при небольшой степени переохлаждения. Так как в легированных сталях аустенит более склонен к переохлаждению, то их следует охлаждать при отжиге с меньшей скоростью, чем углеродистые. Если углеродистые стали можно охлаждать при отжиге со скоростью 200 К/ч, то легированные - со скоростью 100-30 К/ч. Так как превращение аустенита при отжиге полностью завершается при температурах значительно выше изгиба С-кривых, то отжигаемые изделия можно выдавать из печи на спокойный воздух при 500-600°С, если неопасны термические напряжения. Если же одной из целей отжига является уменьшение напряжений в детали сложной конфигурации, то следует проводить охлаждение с печью почти до комнатной температуры. Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита. Основные цели полного отжига следующие: устранение пороков структуры, воз- никших при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке), смягчение стали перед обработкой резанием и уменьшение остаточных напряжений. В доэвтектоидной стали отжигом устраняют два порока структуры - крупнозернистость и видманштеттов феррит. Полному отжигу обычно подвергают сортовой прокат, поковки и фасонные отливки.

2.2 Неполный отжиг

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1, но ниже Ас 3 (см. рис. 5). Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется мягкий перлит. Неполный смягчающий отжиг позволяет сэкономить время и снизить стоимость обработки. Однако при неполном отжиге происходит частичная перекристаллизация стали только вследствие превращения перлит – аустенит. Избыточный феррит лишь частично преврвщается в аустенит, и поэтому значительная его часть не подвергается перекристаллизации. В связи с этим неполный отжиг доэвтектоидных сталей применяют в том случае, если горячая механическая обработка их была выполнена правильно и при этом не было получено крупного зерна такой структуры, как, например, видманштеттова.

2.3 Изотермический отжиг

Малая степень переохлаждения аустенита, необходимая при отжиге, может быть получена не только при непрерывном охлаждении стали с печью. Другой путь — ступенчатое охлаждение с изотермической выдержкой в интервале перлитного превращения (см. рис. 3). Такая термообработка называется изотермическим отжигом. После нагрева до температуры выше А 3 сталь ускоренно охлаждают до температуры изотермической выдержки, которая находится ниже точки А1. Затем проводят ускоренное охлаждение на воздухе; мелкие изделия простой конфигурации можно охладить в подогретой воде. Время изотермической выдержки должно быть несколько больше времени полного изотермического превращения аустенита, определяемого по С-диаграмме. Чем ближе температура изотермической выдержки к точке А1, тем больше межпластинчатое расстояние в перлите и мягче сталь, но больше и время превращения. Так как основное назначение изотермического отжига — смягчение стали, то практически выбирают такую температуру изотермической выдержки (на 30—100 К ниже температуры А 1),при которой получается достаточное смягчение стали за сравнительно небольшой промежуток времени. Изотермический отжиг по сравнению с обычным имеет два преимущества. Прежде всего он может дать выигрыш во времени, если суммарное время ускоренного охлаждения, изотермической выдержки и последующего ускоренного охлаждения меньше времени медленного непрерывного охлаждения изделия вместе с печью. Другое преимущество изотермического отжига — получение более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения. Этот отжиг используют для поковок (шестерни, валы, муфты и т.д.) и других заготовок небольших размеров. При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращение в отдельных местах садки протекает при разных температурах, что приводит к получению неравномерной структуры и твёрдости в пределах одной садки, и поэтому для таких садок изотермический отжиг обычно не применяют.

2.4 Отжиг нормализованный (нормализация)

При нормализации сталь нагревают до температур на 30—50 К выше линии G-S-E и охлаждают на воздухе (см. рис. 5). Ускоренное по сравнению с полным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита (см. рис. 3). Поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно. Кроме того, частично подавляется выделение избыточной фазы (феррита или вторичного цементита) и, следовательно, образуется квазиэвтектоид. Таким образом, прочность стали после нормализации должна быть больше, чем прочность после отжига. Нормализацию применяют чаще всего как промежуточную операцию для устранения пороков строения и общего улучшения структуры перед закалкой, а также для смягчения стали перед обработкой резанием. Итак, назначение нормализации как промежуточнойобработки аналогично назначению отжига. Так как нормализация выгоднее отжига (меньше задалживается печное оборудование), то ее всегда следует предпочестьотжигу, если оба эти вида обработки дают одинаковые результаты. Нормализацию широко применяют вместо смягчающего отжига к низкоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита. Что же касается средне- и высоколегированных сталей, то в них при охлаждении на воздухе может образоваться мартенсит, т. е. происходит воздушная закалка. Здесь следует уточнить понятие нормализации. Под нормализацией понимают такую термическую обработку стали, при которой охлаждение на воздухе приводит к распаду аустенита в температурном интервале перлитного превращения. Поэтому если охлаждение легированной стали на воздухе даёт мартенсит, то такой процесс никакого отношения к нормализации не имеет. Нормализацию используют и как окончательную обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам умеренные и необязательна закалка с высоким отпуском. Как окончательную термообработку нормализацию применяют и к низкоуглеродистым малолегированным сталям.

2.5 Отжиг для устранения отбела

В тонких сечениях отливок из серого чугуна и высокопрочного чугуна с шаровидным графитом из-за ускоренного охлаждения кристаллизуется ледебурит, т. е. чугун получается белым. При литье в кокиль вся поверхность может получиться отбеленной. Для улучшения обрабатываемости резанием и повышения пластичности проводят графитизирующий отжиг, устраняющий отбел отливок. Так как серый и высокопрочный чугуны содержат больше кремния, чем ковкий (до 3,3 %), то графитизация в них развивается быстрее. Поэтому температура и время отжига для снятия отбела меньше, чем при отжиге белого чугуна на ковкий. Отливки для снятия отбела нагревают до 850—950 °С и после выдержки 0,5—5 ч охлаждают на воздухе. В зависимости от скорости охлаждения и состава чугуна матрица в бывших отбеленных участках получается перлитной или ферритно-перлитной.

2.6 Низкотемпературный смягчающий отжиг

Этот отжиг применяют к отливкам из серого чугуна с перлитной или перлитно-ферритной матрицей для снижения твердости, улучшения обрабатываемости резанием и повышения сопротивления усталости. Отливки отжигают при 650—750°С в течение 1—4 ч для частичной графитизации перлитного цементита. Одновременно проходит частичная сфероидизация цементита. Механизм этих процессов такой же, как и во время изотермической выдержки на второй стадии графитизации ковкого чугуна.

2.7 Отжиг белого чугуна на ковкий

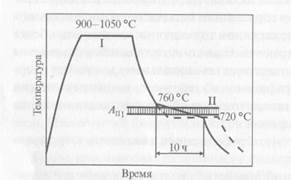

Белый чугун твёрд и очень хрупок из-за большого количества эвтектического цементита в его структуре. В настоящее время получаемый в результате его отжига ковкий чугун – это широко применяемый машиностроительный материал, сочетающий простоту и дешевизну получения литьём фасонных деталей с высокими механическими свойствами. Для производства ковкого чугуна используют отливки из доэвтектического белого чугуна, содержащего 2,2-3,1% С; 0,7-1,5% Si; 0,3-1,0% Mn; до 0,08% Cr. Содержание в шихте кремния, облегчающего графитизацию, и марганца с хромом, затрудняющих её, регулируют таким образом, чтобы подавить кристаллизацию графита из расплава и обеспечить возможно более быстрое прохождение графитизации при отжиге. При кристаллизации серого чугуна графит растёт из расплава в неблагоприятной форме разветлённых крабовидных розеток. При отжиге белого чугуна (рис.6) графит, называемый углеродом отжига, образуется в значительно более компактной, благоприятной для механических свойств форме (рис.7). Хотя ковкий чугун и не куют, но относительное удлинение у него находится в пределах 2-20% (в зависимости от структуры), в то время как у белого чугуна относительное удлинение не превышает 0,2%, а у серого – не более 1,2%.

Рис.6 График отжига белого чугуна на ковкий: I и II – первая и вторая стадии графитизации

Исходный фазовый состав белого чугуна такой же, как у стали: феррит и цементит. При нагреве вначале происходит перлитно-аустенитное превращение, затем растворение вторичного цементита и гомогенизация аустенита по С и Si.

Рис.7 Микроструктура ковкого чугуна на ферритной основе

2.8 Нормализация чугуна

Упрочняющая термическая обработка серого чугуна не получила такого широкого распространения, как термообработка стали. Это объясняется тем, что пластины графита, действуя как внутренние надрезы, сильно снижают прочность и пластичность металлической основы. Поэтому изменение ее строения при термической обработке не дает большого эффекта упрочнения и часто нерентабельно. Эффективнее термообработка серых чугунов с более благоприятной формой графита, в особенности высокопрочных чугунов с шаровидным графитом. К такой термической обработке чугуна относится нормализация, повышающая прочность, твердость и износостойкость. Нормализация чугуна — это термическая обработка, при которой главными процессами являются аустенитизация и последующее перлитное превращение. Нормализации подвергают отливки из чугуна главным образом с ферритной и ферритно-перлитной матрицей и реже - с перлитной. Отливки нагревают до 850—950 °С и после выдержки в течение 0,5—3 ч охлаждают на спокойном воздухе или в воздушной струе. Отливки сложной формы для уменьшения остаточных напряжений рекомендуется, начиная с температуры около 500 °С, охлаждать в печи. При нагреве сначала проходит аустенитизация, включающая α→ γ-превращение, растворение в аустените графита и перлитного цементита (если матрица содержит перлит). После аустенитизации структура чугуна состоит из аустенита и графита. В случае ускоренного охлаждения на воздухе идет перлитный распад аустенита и вся матрица приобретает перлитную или сорбитную структуру. Упрочнение при нормализации достигается благодаря двум факторам: устранению структурно-свободного феррита (повышению концентрации связанного в цементит углерода) и увеличению дисперсности перлита. Твердость чугуна возрастает от 150 НВ до 200—250 НВ. Эффект упрочнения зависит от исходной структуры. Наибольшее упрочнение получается при нормализации ферритного чугуна, так как при этом мягкая ферритная основа заменяется более твердой перлитной. При нормализации перлитного чугуна лишь увеличивается дисперсность эвтектоида. Но даже в этом случае сопротивление износу может возрасти в 1,5 раза.

Примеры структур

Рис.8 Микроструктура отливки из конструкционной углеродистой стали (а), и видманштеттовая структура горячедеформированной углеродистой стали (б)

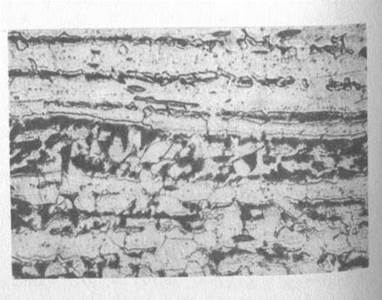

Рис.9 Строчечная структура конструкционной углеродистой стали

Рис.10 Микроструктура эвтектоидной углеродистой стали после сфероидизирующего отжига. Зернистый перлит

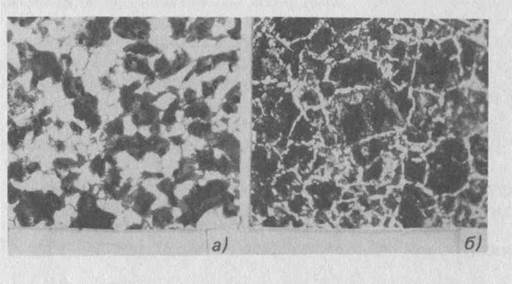

Рис.11 Микроструктура стали (0,4% С): а – после отжига; б – после нормализации

|