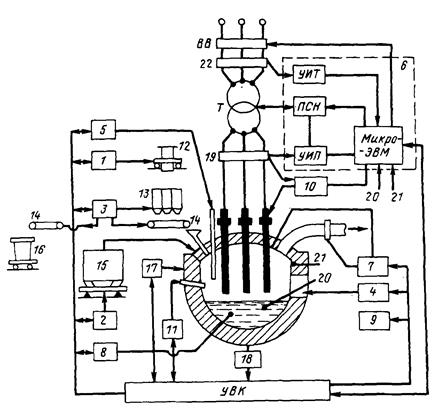

АСУ ТП выплавки стали в ДСПНазначения и функции Современные ДСП, особенно высокой и сверхвысокой мощности, должны обязательно оснащаться АСУ ТП, поскольку только в этом случае возможно обеспечить высокую эффективность и экономичность работы печи. Основными задачами автоматизированного управления процессом плавки в ДСП являются: 1. Централизованный контроль технологического процесса и работы печи с выдачей оперативной информации обслуживающему печь персоналу с регистрацией и сигнализацией отклонений от заданных значений основных параметров. 2. Управление технологическим процессом – расчет оптимального состава шихты; управление загрузкой шихты в соответствии с рассчитанным составом; расчет количества кислорода, легирующих и шлакообразующих материалов, обеспечивающих получение металла заданного состава и качества и экономию материалов; управление подачей легирующих и шлакообразующих материалов; управление подачей кислорода в ванну; прогнозирование момента окончания технологических периодов плавки. 3. Управление энергетическим режимом, обеспечивающее максимальное использование мощности печи, минимальный расход электроэнергии и нормальную эксплуатацию печи и ее электрического оборудования – управление тепловым режимом, управление электрическим режимом, управление газо-кислородными горелками, управление отводом отходящих из печи газов. 4. Управление вспомогательными операциями – отбором проб металла, замером температуры металла и др. 5. Сбор и отборка информации с выдачей необходимой документации – учет и регистрация расходов шихтовых материалов, легирующих, электроэнергии, кислорода; печатание протоколов плавки и др. 6. Контроль за работой оборудования с сигнализацией и регистрацией неисправностей. Для выполнения указанных задач АСУ ТП выплавки стали в ДСП осуществляет основные функции, перечисленные ниже. I. Информационные и информационно-вычислительные функции: 1. Контроль величин – массы компонентов металлошихты, массы ферросплавов, массы шлакообразующих материалов, массы заправочных материалов, массы жидкого металла в ковше, электрической мощности (активной и реактивной), расхода электроэнергии (активной и реактивной), силы токов фаз и напряжения фаз печи; коэффициента мощности, температуры металла в ваине печи, температуры футеровки стен, температуры подины, расхода и давления кислорода, расхода и давления природного газа, давления под сводом рабочего пространства, расхода и состава отходящих газов, расхода и температуры охлаждающей воды, положения кислородной фурмы, окисленности металла в печи, сигнализация отклонения основных параметров от допустимых значений. 2. Расчет – оптимального состава металлической шихты, количества ферросплавов, количества шлакообразующих материалов, количества кислорода на продувку, количества природного газа, параметров электрического режима, температуры металла по мгновенному тепловому балансу, технико-экономических показателей плавки. 3. Прогнозирование – моментов окончания технологических периодов, температуры ванны. II. Управляющие функции: 1. Управление величинами – электрической мощностью, расходом кислорода, расходом природного газа, давлением по своду печи. 2. Управление процессами – набора и загрузки шихты, дозирования и загрузки ферросплавов, дозирования и загрузки шлакообразующих материалов, продувки ванны кислородом, расплавления шихты, рафинирования металла. Реальные АСУ ТП могут реализовать не все, а только часть из перечисленных выше функций, но вместе с тем, могут выполнять и некоторые дополнительные функции. На рис. 21 показана структурная схема АСУ ТП выплавки стали в дуговой печи. Особенностью АСУ ТП является использование микро-ЭВМ (может быть применен и регулируемый микропроцессорный контроллер) в локальной системе управления тепловым режимом на нижнем уровне. Эта система управляет переключателем ступени напряжения ПСН и вырабатывает задание регулятору мощности.

Рис. 21. Структурная схема АСУ ТП выплавки стали в ДСП: 1 – система автоматического управления (САУ) загрузкой расходных бункеров; 2 – САУ взвешиванием металлошихты; 3 – САУ дозированием и подачей сыпучих материалов и ферросплавов в печь и сталеразливочный ковш; 4 – САУ дозирования заправочных материалов; 5 – САУ продувкой ванны кислородом; 6 – САУ тепловым режимом; 7 – САУ давлением в печи; 8 - автоматизированная система химического анализа; 9 – система определения периодов плавки; 10 – автоматический регулятор мощности; 11 – САУ работой газо-кислородных горелок; 12 – весовая тележка; 13 – бункера с дозирующими устройствами для шлакообразующих материалов и ферросплавов: 14 – конвейер; 15 – корзина для загрузки металлической шихты с весоизмерительным устройством; 16 – сталеразливочный ковш; 17 – устройство контроля расхода и температуры воды для охлаждения стен и свода печи; 18 – устройство контроля температуры подины печи; 19 – датчики тока и напряжения фаз печи; 20 – датчик температуры металла; 21 – датчик температуры футеровки печи; 22 – датчики электрических величин на высокой стороне трансформатора: Т – печной трансформатор; ПСН – переключатель ступеней напряжения; УИП – устройство измерения параметров; УВК – управляющий вычислительный комплекс; ВВ – высоковольтный выключатель

Автоматизированная подача шихты и ферросплавов Для обеспечения работы САУ набором и взвешиванием металлошихты необходимо задать количество отдельных видов шихтовых материалов. Это количество устанавливается путем расчета шихты, которое необходимо для получения состава металла по расплавлению ванны в заданных пределах, исходя из наличия на шихтовом дворе различных сортов легированных отходов. При выплавке легированных сталей один и тот же состав металла после расплавления может быть получен при использовании разных сортов отходов, что естественно отражается на стоимости 1 т шихты и готовой стали. В этих условиях возникает задача расчета оптимального состава шихты. За критерий оптимальности может приниматься стоимость 1 т шихты и рассчитывается шихта минимальной стоимости. Поскольку один и тот же вид шихтовых материалов используется для выплавки различных марок стали, а количество материалов в шихтовом отделении, как правило, ограничено, поэтому при минимизации стоимости шихты только на данную плавку может получиться, что другая плавка (марка стали) будет выплавляться на шихте со стоимостью, существенно превышающей минимальную. В связи с этим расчетом необходимо охватывать все марки стали, которые должны быть выплавлены за определенный отрезок времени (смену, сутки и т.д.). Наиболее полно преимущества минимизации стоимости шихты могут проявляться только в случае, если сталеплавильный цех сможет получать именно те шихтовые материалы, которые обеспечивают получение указанного минимума стоимости. В противном случае при достижении экономии на некоторых плавках, экономии в целом по цеху получено быть не может, так как даже самые дорогие виды шихтовых материалов рано или поздно будут использованы и средняя стоимость шихтовых материалов будет определяться не методикой расчета, а поступлением материалов в цех. В общем виде критерий оптимальности (стоимость завалки) имеет вид

где Сj – стоимость 1 т j -того шихтового материала; хj - масса j -того шихтового материала в завалке, т; n – число различных шихтовых материалов, которое можно использовать для выплавки данной марки стали. В конце плавки перед выпуском металла из печи его химический состав должен точно соответствовать заданной марке стали. Во время доводки плавки рассчитывают присадку в печь необходимого количества ферросплавов (легирующих материалов и раскислителей). При этом решается задача получения минимальной стоимости ферросплавов, аналогичная задаче получения минимальной стоимости шихты. Критерий оптимальности - стоимость ферросплавов:

где Сфj – стоимость 1 т j -того ферросплава; хфj – масса j -того ферросплава; n – количество видов ферросплавов, используемых при выплавке данной марки стали. Расчет ведется, исходя из фактического содержания элементов в металле (по результатам анализа проб металла), с учетом коэффициентов усвоения элементов из ферросплавов при ряде ограничений: по минимальному и максимальному содержанию j -того элемента в металле в печи или в ковше; по общей массе ферросплавов; по массе отдельных видов ферросплавов и некоторых других. Полученные значения хфj используются в САУ дозированием и подачей ферросплавов в печь и сталеразливочный ковш.

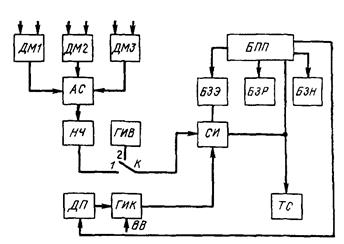

САУ тепловым режимом Система автоматического управления тепловым режимом ДСП решает задачу выбора величины электрической мощности в зависимости от потребности печи в тепловой энергии. САУ устанавливает величину напряжения фазы (ступень напряжения трансформатора) и задание регулятору мощности (задается величина силы тока дуги и иногда соотношение активной и реактивной мощности). Наиболее часто применяется статическое программное управление, которое заключается в поддержании заранее заданной программы подачи мощности. Процесс плавки подразделяется на интервалы, внутри которых тепловые условия подразумеваются одинаковыми. На основании статистических методов по результатам большего числа плавок определяется для каждой марки стали и каждого интервала рациональные параметры электрического режима (напряжение фазы и сила тока дуги), т.е. устанавливается директивный режим. Различают системы, использующие временные программы, при которых изменение электрического режима происходит после истечения определенного времени от момента включения печи и энергетические программы, при которых электрический режим изменяется после израсходования определенного количества энергии. Для осуществления программного управления используются специальные программные устройства дозаторы электроэнергии, обеспечивающие введение в печи заданного количества электроэнергии на каждый интервал плавки. В пределах АСУ ТП программа задается в виде соответствующего алгоритма управляющей вычислительной машины. Дозатор энергии ДЭРД-1 (рис. 22) представляет собой программно-логическое устройство для установки ступеней напряжения трансформатора и задания регулятору мощности в функции расхода электроэнергии или времени плавки.

Рис. 22. Структурная схема дозатора электроэнергии ДЭРД-1

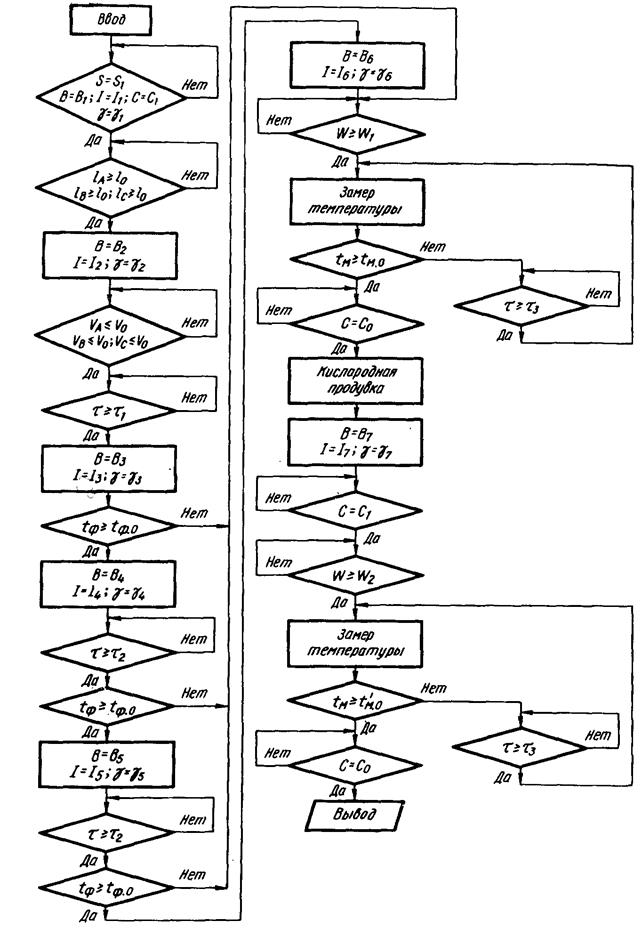

Дозатор имеет блок программ периодов БПП, который задает задания (уставки) регуляторам мощности с помощью блока БЗР (одно из 16) и ступень напряжения трансформатора (одну из 32) с помощью блока БЗН. В блоке БПП используется восемь интервалов плавки, которые определяются либо по длительности (режим «время» – 2), либо по расходу электроэнергии (режим «энергия» – 1). Режимы устанавливаются ключом К. Основным режимом является режим «Энергия». Три датчика мощности ДМ1-ДМЗ формируют сигналы, пропорциональные фазным мощностям, которые суммируются в аналоговом сумматоре АС. Преобразователь «напряжение-частота» НЧ преобразует выходной сигнал АС в последовательность импульсов, частота которых пропорциональна полной активной мощности печи. Через ключ К, установленный в положении 1, импульсы поступают на счетчик СИ, который работает в режиме «вычитание». В счетчик с помощью блока задания энергии БЗЭ занесено число импульсов, соответствующее необходимому расходу энергии в данный интервал плавки. После расхода заданного количества энергии и при полном сбросе счетчика СИ подается сигнал об окончании интервала на блок БПП и табло сигнализации ТС. БПП формирует сигнал на начало следующего интервала плавки и выдает новые задания с помощью блоков БЗЭ, БЗР и БЗН. При отключении печи во время плавки контакт высоковольтного выключателя ВВ запускает генератор импульсов коррекции ГИК, частота которых пропорциональна мощности тепловых потерь. Ее значение для каждого интервала плавки задает БПП посредством дешифратора периодов ДП. При этом счетчик СИ запоминает количество энергии, потерянной во время простоя. Дозатор может работать и в режиме «время» (ключ К в положении 2). Тогда на счетчик СИ подается последовательность импульсов с генератора импульсов времени ГИВ. В ряде случаев статическое программное управление дополняют элементами динамического управления, осуществляя переход от одного электрического режима к другому на основании измерения величин, характеризующих процессы, протекающие в печи. К таким величинам относятся: положение электродов, скорость их опускания, величина и соотношение амплитуд токов высших гармоний, температура футеровки и скорости ее роста, температура металла и др. В некоторых АСУ ТП температура металла (или теплосодержание металла) рассчитывается по уравнению мгновенного теплового баланса при измерении подводимой мощности и потерь тепла с охлаждающей водой и отходящими газами см. уравнение (11). Примером управления тепловым режимом ДСП может служить упрощенный алгоритм, показанный на рис. 23. Плавка разбита на несколько этапов, для каждого из которых заранее задает и вводится в ЭВМ ступень напряжения трансформатора В, сила тока дуги I, отношение активной и реактивной мощностей g. Переход с одного режима на другой осуществляется по разным параметрам: прохождение электродами определенного расстояния; замедление движения электродов вниз; достижение температурой футеровки tф или температурой металла tм определенных значений; подачи в печь заданного количества энергии W и др.

Работа алгоритма заключается в нижеследующем. Переключатель ступеней напряжения (ПСН) становится в положение В = В 1, а регулятору мощности дается задание I = I 1 и g = g 1, соответствующее началу плавки. Ванна печи ставится в положение S = S 1. После проверки соответствия установленного режима заданному, печь включается сталеваром (С = C 1). Первый этап – стадия зажигания дуг – заканчивается при прохождении электродами трех фаз заданного расстояния: lА > l 0; lВ > l 0; lC > l 0. После переключения под нагрузкой ПСН(В = В 2) и изменения задания регуляторов (I = I 2; g = g 2) начинается второй этап – стадия проплавления колодцев, который заканчивается при замедлении движения электродов вниз, т.е. при выполнении условия vА £ v 0; vВ £ v 0; vC £ v 0. Величина v 0 определяется по экспериментальным данным. Чтобы избежать переключения ПСН при случайном замедлении движения электродов в начале плавки, вводится временное ограничение: переключение не произойдет до тех пор, пока t < t 1. Величина t 1 равна минимальному времени проплавления колодцев и определяется экспериментально. Следующий этап – стадия закрытых дуг – начинается с переключения ПСН (В = В 3) и изменения задания регулятору мощности (I = I 3; g = g 3). Идет наплавление ванны металла, электроды медленно поднимаются вверх, следя за уровнем наплавленного металла. Переход к электрическому режиму следующего этапа – стадии неэкранированного горения дуг – снижение степени напряжения трансформатора (В = В 4) и изменение задания регулятору мощности (I = I 4; g = g 4) производится по сигналу о превышении заданного значения температуры футеровки (tф ³ tф 0), поступающего от датчика температуры. Если по истечении определенного времени t 2 показания датчика все еще превышают допустимую температуру, то происходит дальнейшее снижение ступени напряжения трансформатора(В = В 5) и изменение задания регулятору мощности (I = I 5; g = g 5) и так до тех пор, пока не выполнится условие tф < tф 0. Конец периода расплавления определяется по достижении заданного расхода электроэнергии W – W 1, рассчитанного ЭВМ. При выполнении этого условия подается команда «Замер температуры металла». Если температура металла по расплавлении соответствует заданной для конкретной марки стали, т.е. tм ³ tм 0, то печь отключается (С = С 0) и выдается команда «Кислородная продувка». Если tм < tм 0, то печь не отключается, а через определенный интервал времени t = t 3 подается команда на повторное измерение температуры металла. После окончания кислородной продувки и введения необходимых добавок переключатель ступеней напряжения ставится в положение В = В 7, регулятору мощности задается задание (I = I 7; g = g 7) и сталевар включает печь С = С 1. Конец доводки определяется по количеству потребленной энергии W = W 2. При выполнении условия W = W 2 подается команда «Замер температуры металла». Если температура металла в конце доводки соответствует заданной tм ³ tм 0, то печь отключается и на световом табйо индицируется команда «Выпуск». При tм < tм 0 печь продолжает работать определенное время t = t 4, по истечении которого подается команда на новый замер температуры, и опять проверяется условие tм ³ tм 0. По выполнении этого условия дается сигнал на выпуск металла. В современных условиях при широком применении микропроцессорной техники функции АСУ ТП могут быть существенно расширены. Задачи, решаемые АСУ ТП, при управлении тепловым и электрическим режимами плавки: - расчет суммарного расхода электроэнергии, необходимой для расплавления металла до первой подвалки и на каждой стадии процесса с учетом внутриплавочных простоев, количества продутого кислорода; - проверку готовности печной установки к расплавлению шихты и ввода реквизитов плавки перед ее началом и после каждой подвалки; - определение в предстартовый период длин электродов и максимального хода до подины с целью использования при управлении мощностью фаз и исключения возможности прожога подины; - выравнивание в предстартовый период длин электродов с целью предотвращения асимметрии фаз в начале очередной плавки; - распознание стадий расплавления шихты и начала периода окисления, а именно: зажигания дуг и заглубления электродов, проплавления колодцев, образования общей плавильной зоны, основного расплавления и доплавления, начала окислительного периода; - расчет вторичных информативных электрических параметров на базе полученной информации от аналоговых сигналов, используемой в дальнейшем в задачах управления электрическим режимом; - выбор директивных значений управляющих параметров в начале плавки и при переходе на очередную стадию; - управление операциями, выполняемыми при переключении ступеней напряжения печного трансформатора; - контроль зажигания дуг в трех фазах печной установки при опускании электродов после включения печи на любой стадии плавки; - установка токов дуг в соответствии с заданными уставками; формирование управляющего воздействия по перемещению электродов в зависимости от напряжения дуги внутри зоны нечувствительности регулятора с целью повышения автономности работы фаз и качества стабилизации электрического режима; - коррекция параметра электрического режима при наличии ограничений по среднеквадратичному значению фазового тока с целью предотвращения перегрева трансформатора; - коррекция параметров электрического режима в условиях ограничения потребления активной мощности; - симметрирование положения электродов в начале проплавления колодцев; - коррекция расхода электроэнергии в зависимости от интенсивности кислородной продувки; - симметрирование активной мощности фаз путем регулирования относительных напряжений дуг по фазам; - симметрирование облученности футеровки по фазам на стадиях окончательного расплавления и доплавления с целью предохранения футеровки от перегрева и неравномерного износа; - адаптация электрической модели печной установки; - управление действиями, выполняемыми при упоре электрода в токонепроводящую шихту; - оценка длительности внутриплавочных простоев; расчет расхода электроэнергии на расплавление подвалки; - расчет тепловых потерь, вызываемых отключением печи и остыванием металла в процессе плавки; - обработка инициативных сигналов; - реакция иа включение печи; - реакция на отключение печи; - диспетчеризация задач управления с целью организации расчетов в определенной логической последовательности; обработка аналоговой информации; - корректировка электрического режима в зависимости от скорости нарастания и абсолютного значения температуры охлаждающей воды свода и панелей с целью предохранения их от перегрева. АСУ ТП представляет собой иерархическую систему с независимым управлением по уровням иерархии. На нулевом уровне расположены датчики, регуляторы, исполнительные механизмы, а также автоматизированные приводы с дистанционным управлением от микроконтроллера или местного поста управления. Локальные подсистемы первого уровня, реализованные на базе микропроцессорных контроллеров, обеспечивают управление группой функционально связанных приводов. Второй уровень, реализуемый на базе управляющего вычислительного комплекса, координирует работу локальных подсистем по укрупненным алгоритмам управления процессом плавки, формирует общую стратегию управления плавкой на основе информации, получаемой как от локальных подсистем первого уровня, так и от директивного органа – АСУ электросталеплавильным цехом. В общем наиболее целесообразно оптимальное динамическое управление тепловым и электрическим режимами с целью получить требуемое количество металла заданного качества с минимальными затратами на его производство. В качестве критерия оптимального управления можно использовать функционал, пропорциональный и зависящий от режима плавки составляющих затрат:

где При оптимальном управлении определяются изменения управляющих воздействий во времени u (t) и b (t), обеспечивающих минимум функционала (17) за отдельные этапы плавки и в целом за плавку.

|

, (16)

, (16) , (16)

, (16)

Рис. 23. Алгоритм управления тепловым и электрическим режимом ДСП

Рис. 23. Алгоритм управления тепловым и электрическим режимом ДСП , (17)

, (17) – относительная активная мощность;

– относительная активная мощность;  – относительное значение индекса износа футеровки; С 0, С1, С 2 – коэффициенты, характеризующие удельный вес трудовых, энергетических затрат и затрат на огнеупорные материалы; b = Uд / Uп – относительное напряжение дуги; u = Uп / Uпн – относительное напряжение фазы печи; Uд и Uп – эффективные значения напряжения дуги и фазы печи; к – коэффициент, характеризующий воздействие дуг на футеровку(к = 0 на начальных стадиях процесса, к = 1 при полностью расплавленном металле на конечных стадиях процесса); tпл – продолжительность плавки; Unн – номинальное значение напряжения фазы;

– относительное значение индекса износа футеровки; С 0, С1, С 2 – коэффициенты, характеризующие удельный вес трудовых, энергетических затрат и затрат на огнеупорные материалы; b = Uд / Uп – относительное напряжение дуги; u = Uп / Uпн – относительное напряжение фазы печи; Uд и Uп – эффективные значения напряжения дуги и фазы печи; к – коэффициент, характеризующий воздействие дуг на футеровку(к = 0 на начальных стадиях процесса, к = 1 при полностью расплавленном металле на конечных стадиях процесса); tпл – продолжительность плавки; Unн – номинальное значение напряжения фазы;  – максимальный ток короткого замыкания.

– максимальный ток короткого замыкания.