Расчет и проектирование метчика | Естественное освещение | ||||

| Коэффициент запаса КЗ Количест- во чисток остекления светопроемов в год | |||||

| Угол наклона светопропускающего материала к горизонту, градусы | |||||

| 0-15 | 16-45 | 46-75 | 76-90 | ||

| б) с нормальными условиями среды | Кабинеты и рабочие помещения, жилые комнаты, учебные помещения, лаборатории, читальные чалы, залы совещаний, торговые залы и т.д. | 1,5 | 1,4 | 1,3 | 1,2 |

| Примечание. Значение коэффициента запаса следует умножать на 1,1 – при применении узорчатого стекла, стеклопластика, армопленки и матированного стекла, а также при использовании световых проемов для аэрации; на 0,9 – при применении органического стекла. |

Полученное значение еср/ сравнить со значением е N ,определяемым по формуле 1.2.

Если еср/ ≥ еN, значит достаточно одного верхнего освещения.

Если еср/ ≤ еN, необходимо предусмотреть дополнительно или боковое естественное освещение или совмещенное освещение, или увеличить площадь фонарей, пересчитав формулу 3.1.

p, м2. (3.3)

p, м2. (3.3)

Список литературы

1) Нефедов Н.А. Сборник задач и примеров по резанию металлов и режущему инструменту / Н.А. Нефедов, К.А. Осипов. – М.Машгиз. 1976. – 283с.

2) Дермачев С.К. Фасонные резцы / С.К. Дермачев – М.Машиностроение, 1968.-148с.

3) Щеголев А.В. Конструирование протяжек / А.В. Щеголев.- М.Машгиз. 1960.-173с.

4) Родин П.Р. Металлорежущие инструменты / П.Р. Родин. – К. Виша школа, 1974.-399с.

5) Общестроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.- М. Машгиз. 1974.-Ч.1. – 730с.

6) Общестроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.- М. Машгиз. 1974.-Ч.2. – 730с.

|

1 Расчет и проектирование фасонного резца.

1 Расчет и проектирование фасонного резца.

Эти резцы применяются для обработки тел вращения, имеющих наружные или внутренние фасонные поверхности. Резцы используются на станках-автоматах и револьверных станках. Используются в крупносерийном и массовом производстве.

Преимущества фасонных резцов:

1) Высокая производительность за счет большой длинны режущей кромки.

2) Идентичность формы деталей и высокая точность размеров.

3) Большой запас на переточку.

4) Простота переточки

5) Небольшое затраты времени на наладку и настройку станка.

Недостатки:

1) Сложность изготовления.

2) Возможность изготовление деталей только заданного профиля.

3) Большие радиальные нагрузки вызывающие вибрации и упругие деформации нежёстких заготовок, как следствие снижение подачи и производительности.

1.1 Исходные данные:

Материал заготовки Сталь 45. Тип резца призматический.

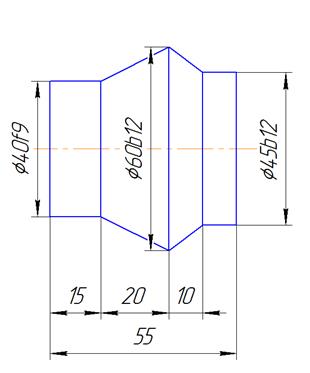

Рисунок 1.1 Эскиз обрабатываемой детали.

1.2 Примем размеры дополнительных режущих кромок под отрезание и подрезание (Рис 1.2) a=2мм; b=3мм.

Рисунок 1.2 Эскиз профиля резца.

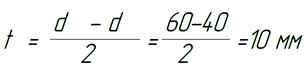

1.3 Определим наибольшую глубину профиля детали:

1.3 Определим наибольшую глубину профиля детали:

Где d max и d min - диаметры обрабатываемой детали.

1.4 Рассчитаем общую ширину резца:

1.5 Выбираем габаритные и конструктивные размеры резца:

H = 90мм; L = 60мм; t = 10мм; B = 25мм; E = 10мм; F = 20мм; A = 30мм; M = 45.77мм; r = 1мм; d = 10мм;

Технические требования:

1) Твердость резца 63…68 HRC

2) Материал шаблона и контршаблона сталь Х12 или другая для измерительного инструмента.

3) Твердость шаблона и контршаблона 62…65 HRC

4) Маркировать: номер обрабатываемой заготовки, марку стали резца,

Высоту установки резца hp, высоту заточки Н, товарный знак завода-производителя

5)  Общие допуски согласно ДСТУ ISO 2768-mK.

Общие допуски согласно ДСТУ ISO 2768-mK.

2 Расчет и проектирование протяжки.

2 Расчет и проектирование протяжки.

Протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи.

В зависимости от вида протягивания - наружного или внутреннего - различают, соответственно, наружные и внутренние протяжки. Протяжки позволяют обрабатывать фасонные поверхности. Форма поверхностей, на практике протягиваемых чаще других, является одним из критериев классификации протяжек, то есть принято протяжки разделять на шпоночные, круглые, шлицевые, квадратные и т.д. Если же за один рабочий ход протягивается ряд типовых поверхностей, то осуществляющая его протяжка является комбинированной.

В соответствии со схемами резания при протягивании различают протяжки профильной (обычной), генераторной (ступенчатой) и групповой (прогрессивной) схем резания.

2.1 Исходные данные для протягивания: L = 50 мм; S = 32 мм; материал заготовки – Сталь-45.

2.2 Припуск под протягивание: А = 1,2 [табл. 104. [1]]

2.3 Подъем на зуб на сторону Sz выбираем по [табл. 105. [1]]

Принимаем Sz = 0,15 мм.

Между режущими и калибрующими зубьями делают несколько зачищающих зубьев с постоянно убывающим подъемом на зуб. Принимаем z3 = 3 и распределяем подъем на зуб следующим образом: ½ Sz ≈ 0,075мм; 1/3Sz ≈ 0,05мм; 1/6Sz ≈ 0,025мм.

2.4 Профиль, размеры зуба и стружечных канавок между зубьями выбираем по [табл. 106. [1].] в зависимости от площади слоя металла, снимаемого одним режущим зубом протяжки.

Необходимо, чтобы площадь сечения стружечной канавки между зубьями отвечала условию:

Необходимо, чтобы площадь сечения стружечной канавки между зубьями отвечала условию:

k = Fс/Fс = 2…5,

Принимаем k = 3,5 – коэффициент заполнения канавки (выбираем по табл. 107. [1])

Площадь сечения среза металла, снимаемого одним зубом:

Fc = lиSz = 50 * 0,15 = 7,5 мм(кв)

Площадь сечение канавки:

Fk = kFc =3,5*7,5=26,5 мм

Из таблиц (106. [1]) для ближайшего значения Fk = 27,9 мм, при прямолинейной форме стружечной канавки зуба принимаем: шаг протяжки t = 14 мм; глубину канавки h = 5,4 мм; длины задней поверхности b = 5 мм; радиус закругления канавки r = 3 мм.

2.5 Геометрические элементы лезвия режущих и калибрующих зубьев выбираем по источникам [1,(2)]; γ = 15; α = 3; αк = 1.Число стружкоразделительных канавок и их размеры выбираем по табл. 108.[1].

Предельное отклонение передних углов всех зубьев ±2, задних углов режущих зубьев ±30, задних углов калибрующих зубьев ±15.

2.6 Максимальное число одновременно работающих зубьев:

Zmax= l/t + 1 = 50/14 +1 ≈ 5.

2.7 Определяем размеры режущих зубьев. Диаметр первого зуба принимаем равным диаметру передней направляющей части:

D3 = D – A = 32-1.2 =30.8 мм.

В следствие получаемой формы отверстия принимаем диаметр передней направляющей D3 = 31,9 мм.

Диаметр каждого последующего зуба увеличивается на 2Sz.

2.8 Диаметр калибрующих зубьев Dk(S) = Dmax ± δ = 32 + 0,005 = 32,005 мм;

2.9 Число режущих зубьев подсчитаем по формуле:

Zp = A/2Sz +(2…3) = 6,73/2*0.15 + 3 = 25,5 = 26

2.10 Число калибрующих зубьев зависит от типа протяжки:

Принимаем zk = 4

2.11 Длину протяжки от торца хвостовика до первого зуба принимают в зависимости от патрона, толщины опорной плиты, приспособления для крепления заготовки, и т.д.

l0 = lв + lз + lс + lп + lн

где lв = 120 мм – длина входа хвостовика к патрон, l3 = 15 мм – зазор между патроном и стенкой опорной плиты станка, lc = 65 мм толщина стенки опорной плиты протяжного станка, lп = 30 мм высота выступающей части планшайбы, lн = (0,75 … 1) длина направляющей с учетом толщины заготовки и зазором lи = 50 мм.

Находим l0 = 120+15+65+30+50 = 280 мм.

2.12 Выбираем конструктивные размеры хвостовой части протяжки. По

ГОСТ 4044-70 принимаем хвостовик типа 2 [1]: d1 =28е8; d2 =22c11;

d4 = 28 мм; c = 1; l1 = 160 мм; l2 = 25 мм; l3 = 25 мм; l4 = 16 мм; r1 = 0,3 мм;

r2 = 1 мм; α = 30; диаметр передней направляющей d5 принимаем равным диаметру предварительного отверстия заготовки с предельным отклонением по е8: d5 =30,8е8; длину переходного конуса конструктивно принимаем

lк = 45 мм; длину передней направляющей до первого зуба: lн = lи+25 = 50+25 = 75 мм. Таким образом полная длинна хвостовика l0 = l1+ lк+ lн =

= 160 + 45 + 75 = 280 мм.

2.13 Определяем общую длину протяжки: L0 = l0+ lр+ l4+ lк+ l3

Где l0 =280 мм; длинна режущих зубьев lp = t · zp = 14 · 26 = 364 мм; длинна зачищающих зубьев l4 = t · z3 = 14 · 3 = 42 мм; длинна калибрующих зубьев

lк = tk · zk = 14· 4 = 56 мм; lз – длина задней направляющей принимаем по [1]

lк = tk · zk = 14· 4 = 56 мм; lз – длина задней направляющей принимаем по [1]

lз = 30.

Тогда L0 = 280 + 364 + 42 +56 + 30 = 772 мм. Принимаем L0 = 780js 17 (±3,15).

2.14 Максимально допустимая главная составляющая силы резания

Pz max = 9,81· Cp· Sz· D·zmax· Kγ· Kc· Kи

Поправочные коэффициенты на изменение условия резания: Kγ = 1; Kc = 1; Kи = 1;

Pz max = 9,81·700·0,15 ·32·5 = 275000 Н

Полученная сила Pz max не превышает тягловую силу станка.

Тягловая сила станка 7534 равна кН 630. Следовательно обработка возможна.

2.15 Проверим конструкцию протяжки на прочность.

Рассчитаем конструкцию на разрыв во впадине первого зуба:

Pz max / F ˂ σ

Где площадь опасного сечения во впадине первого зуба:

F = π(D3 – 2h) / 4 = 3,14(30,8-2·5,4) / 4 = 314 мм;

Напряжение в опасном сечении

σ = 27500 / 314 = 87,5 МПа

Проведем аналогичный расчет для сечения хвостовика

Fx = π·D1 / 4 = 3.14 · 25 / 4 = 490 мм;

σ = 27500 / 490 = 56,2 МПа

Технические требования:

1 Материал хвостовика – сталь 40Х ГОСТ 4543-71

2 твердость передней и задней направляющей частей HRC 62…65, хвостовой части HRC 40…47.

3Шов сварного соединения должен располагаться на шейке или на переходном конусе.

4 Протяжки должны удовлетворять требованиям ГОСТ 9126-63.

5 Маркировать размер протягиваемого отверстия, марку стали протягиваемого изделия, марку стали протяжки и товарный знак завода изготовителя (50-18…30 Ст 45-Р6М5).

6 Обшие допуски согласно ДСТУ ISO 2768-1-2001mk

|

Долбяк

Долбяк- металлорежущий инструмент для нарезания зубьев прямозубых и косозубых зубчатых колёс (См. Зубчатое колесо) наружного и внутреннего зацепления, зубчатых венцов шевронных колёс с канавкой и без неё, зубчатых колёс блоков, зубчатых колёс с выступающими фланцами, ограничивающими свободный выход инструмента и зубчатых реек. Д. имеет вид зубчатого колеса, снабжённого режущими элементами с соответствующей заточкой; изготовляется из быстрорежущей стали. Д. бывают 5 типов (рис.).

Д. делятся на три класса: АА предназначается для обработки зубчатых колёс 6-й степени точности, А — 7-й и Б — 8-й. При нарезании зубьев Д. и обрабатываемая заготовка обкатываются по начальным окружностям без скольжения. Кроме вращения, Д. движется возвратно-поступательно вдоль оси заготовки, а также поступательно в радиальном направлении на величину высоты зуба (или её части) нарезаемого колеса. Срезание стружки происходит при движении Д. вниз (рабочий ход); обратный ход холостой.

В. В. Данилевский.

Рисунок 3.1-Долбяки: а — тип I (дисковые прямозубые с диаметрами 75, 100, 125, 160 и 220 мм); б — тип II (дисковые косозубые с диаметром 100 мм); в — тип III (чашечные прямозубые с диаметрами 50, 75, 100 и 125 мм); г — тип IV (хвостовые прямозубые с диаметрами 25, 38 мм); д — тип V (хвостовые косозубые с диаметром 38 мм и углами наклона 15° и 23°).

Изготавливают долбяки из быстрорежущей стали и очень редко снабжают твердосплавными пластинами.

Изготавливают долбяки из быстрорежущей стали и очень редко снабжают твердосплавными пластинами.

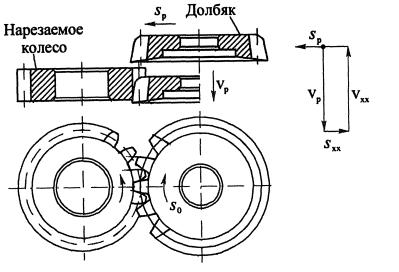

На рис. 3.2 показана схема работы долбяка. Долбяк крепится на штосселе специального зубодолбежного станка и работает по методу обкаточного огибания. Движение резания vp (главное движение) долбяк осуществляет при перемещении вниз вдоль оси, затем следует холостое движение вверх и поворот долбяка относительно заготовки, т.е. происходит обкат инструмента и заготовки по начальным окружностям без скольжения. Перед холостым ходом вверх (v xx) долбяк отводится на небольшое расстояние S хх от заготовки во избежание трения задней поверхности об обработанную поверхность. Таким образом, долбяк осуществляет возвратно-поступательные движения и вращательное относительно своей оси.

Рис. 3.2-Схема работы зуборезного долбяка

3.1 Исходные данные: Материал – Сталь 38Х; номинальный деаметр делительной окружности d = 75 мм; число зубьев нарезаемых колес: z = 30, z = 100; m = 1.5; степень точности – 8.

3.2 Выбираем габаритные и конструкционные размеры долбяка по ГОСТ 9523-79; = 5;

3.2 Выбираем габаритные и конструкционные размеры долбяка по ГОСТ 9523-79; = 5;

a = 6; d = 79,38 мм; d = 31,75 мм; d = 50 мм; X = 0,4 мм; b = 1,6 мм;

B = 12 мм; z = 50.

Рис. 3.3 эскиз долбяка.

Технические требования:

1) Долбяк должен удовлетворять техническим требованиям ГОСТ 9323-79.

2) Твердость 64…67 HRC.

3) Отклонение профиля рабочей части от теоретического не должно превышать 0,005 мм.

4) Разность соседних наружных шагов не более 0,006 мм. Накопленное отклонение окружного шага 0,008 мм.

5) Неуказанные предельные отклонения отверстий Н14, валов h14, остальных размеров по ГОСТ 25347-82.

6) Нумеровать: модуль, число зубьев долбяка, угол профиля, обозначение класса точности, марку стали долбяка, год выпуска, товарный знак завода-производителя (m=1,5 - z=50 - =6 - 8 - P18 - 2012)

Расчет и проектирование метчика

4.1 Исходные данные: М24, степень точности G1, вид – гаечный.

4.2 Габаритные и конструктивные размеры ручных метчиков выбираем по

ГОСТ 1604-71. Длина метчика L = 250 мм, длина рабочей l = 20 мм, длина заборной части l1 = 12 мм, диаметр хвостовика d1 = 18 мм, l2 = 40 мм,

d2 = 22,4 мм. Исполнение хвостовика 2-е.

Рис 4.1 эскиз гаечного метчика.

4.3 Из ГОСТ 1604-71 выбираем: γ = 10, α = 6, φ = 3, dc = 12, z = 4, r = 3,

r1 = 12.6, номер профиля канавки – 7

4.4 Согласно ГОСТ 1739-71 d1 = 22.868 мм; d2 = 23.39 мм.

4.5 Величина затылования:

K = π×d×tgα/z

Где z – число канавок;

K = 3.14×24×tg6/4 =1.98

Рисунок 4.5 – Эскиз исполнительных размеров резьбы.

Рисунок 4.6 – Профиль поперечного сечения режущей части метчика.

Технические требования:

1) Метчик должен удовлетворять ГОСТ 1604-71, Материал рабочей части

Р6М5 ГОСТ 19265-71, Материал хвостовой части 40Х ГОСТ 4543-71

2) Твердость рабочей части HRC 60...62, хвостовои части HRC 35...50.

3) Центровочное отверстие форма А по ГОСТ 14034-74

4) По впадинам резьбы метчика закругление r может доходить до линии

наименьшего внутренего диаметра гайки по ГОСТ 9150-59

5) Заборную часть затыловать до остра.

6) Общие допуски согласно ДСТУ ISO 2768-mk.

7) Маркировать обозначения резьбы, степень точьности, марку материала

рабочей части и товарный знак завода-изготовителя (М24-G1-P6M5)

рабочей части и товарный знак завода-изготовителя (М24-G1-P6M5)