Технологические средства для контроля за изучением процесса набухания. Обоснование возможности автоматизации процесса набухания в изучаемых технологических процессах.

Важно, чтобы технологический процесс не был нарушен. Для этого необходимо его грамотно контролировать. В изучаемом мною процессе решающую роль играют такие факторы как температура среды, влажность и количество используемых ингредиентов. Это можно сделать, используя функции современных агрегатов для приготовления изделий, задав нужные параметры технологического процесса. Кроме того, дозаторы, встроенные во многие агрегаты, позволяют точно дозировать продукты, используемые в производстве. В своей работе я представлю некоторые технологические схемы с использованием машинных агрегатов.

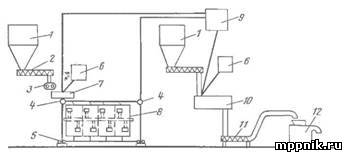

5.1.Технологическая схема приготовления теста. Для приготовления теста непрерывным способом в агрегатах и установках получили широкое применение машины непрерывного действия

Тестомесильная машина Х-12: 1 — привод дозаторов; 2 — электронный указатель уровня муки; 3 — дозирующий пульт; 4 — месильное корыто; 5 — месильный вал с лопастями; 6 — привод месильной машины На многих хлебозаводах нашей страны пшеничное тесто готовят на жидких полуфабрикатах. Для приготовления массовых сортов пшеничного хлеба тесто готовят на жидких опарах влажностью 65—70%, которые благодаря их малой вязкости и большой текучести можно транспортировать по трубопроводам насосами и самотеком. Это позволяет комплексно механизировать весь процесс приготовления теста на жидких опарах.

Аппаратурно-технологическая схема приготовления теста на жидкой опаре: 1— бункер для муки; 2 — шнек; 3 — дозатор муки; 4 — трехходовой кран; 5 — насос; 6 — дозировочная станция; 7 — месильная машина для опары; 8 — аппарат для брожения опары; 9 — емкость для готовой опары; 10— тестомесильная машина; 11— шнековый питатель; 12 — тестоделитель Для приготовления питательной смеси в смеситель из автомукомера при помоши шнека и ленточного дозатора и из дозировочной станции ВНИИХП-0-6 подаются мука, вода и суспензия дрожжей. Замешенная питательная смесь подается по трубопроводу в четырехсекционный аппарат для брожения жидкой опары, выброженная опара перекачивается насосом по трубопроводу в напорный чан, откуда она подается на замес теста. В тестомесильную машину непрерывно поступают мука из автомукомера и жидкие ингредиенты из дозировочной станции. Замешенное тесто подается шнеком в воронку тестоделителя. 5.2. Технологическая схема приготовления колбасы Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для предварительного измельчения мясного сырья, в состав которой входят волчки-жиловщики, блокорезки, блокорезка-измельчитель и напольные тележки. В состав линии входят комплекс оборудования для посола мяса, состоящий из смесителя, агрегата для измельчения и посола мяса, а также комплекса оборудования для посола и созревания мяса. Комплекс оборудования для созревания мяса представляет собой камеру, состоящую из стационарных стеллажей и напольных тележек. Ведущим является комплекс оборудования для тонкого измельчения и приготовления фарша, в состав которого входят волчок, куттер, смеситель-измельчитель, мешалка-измельчитель, куттер-мешалка и фаршеприготовительный агрегат. Комплекс оборудования для шприцевания фарша в оболочку состоит из шприца, конвейера для вязки колбас, клипсатора, колбасного агрегата и колбасных рам. Завершающий комплекс состоит из термоагрегата непрерывного действия или термокамеры периодического действия. Машинно-аппаратурная схемалинии производства вареных колбаспредставлена на этом рисунке

Устройство и принцип действия линии. После разделки и обвалки мясо направляют на жиловку: отделение соединительной ткани, кровеносных и лимфатических сосудов, хрящей, мелких косточек и загрязнений. Жилованное мясо на предприятиях малой мощности измельчают в волчке 7 и с помощью напольных тележек 2 транспортируют к смесителю 3, в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4. На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью посолочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором — фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Посолочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4. При использовании чашечного куттера 7 для тонкого измельчения и приготовления фарша к шприцующей машине 8 фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. В этом случае формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе 9 и разгрузкой их в колбасные рамы 10. Для приготовления вареных колбас с более высокой степенью механизации применяют комбинированные машины для приготовления фарша и автоматы для формования колбасных изделий. Смеситель-измельчитель 7 предназначен для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами и последующим его тонким измельчением. Формование вареных колбас с изготовлением оболочки из рулонного материала осуществляют на колбасном агрегате 13. После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы 10 и направляют в термокамеру 14 для термической обработки (осадки, обжарки, варки и охлаждения).

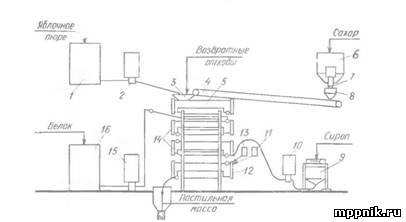

5.3. Технологическая схема приготовления пастилы Пастилу получают путем сбивания фруктового пюре с сахаром и яичным белком. Для закрепления мелкопористой пенообразной структуры используют горячий агаро-сахаро-паточныи сироп (клей). Такую пастилу называют клеевой. Если же взамен клея применяют горячую фруктово-ягодную мармеладную массу, то пастилу называют заварной. Отдельный вид клеевой пастилы, которую формуют отливкой, называют зефиром. Кроме этих видов пастилы вырабатывают так называемую «Белевскую пастилу», особенностью которой является то, что используют яблочное пюре из печеных яблок, а клеевой сироп не применяют. Эту пастилу формуют в виде многослойных брусков прямоугольной формы. Наибольшее количество пастилы вырабатывают в виде клеевой резной и зефира. Процесс производства клеевой пастилы состоит из следующих операций: подготовки сырья, приготовления яблочно-сахарной смеси, приготовления клеевого сиропа, сбивания, формования, сушки, фасовки и упаковки.

Схема агрегата для непрерывного сбивания пастильной массы.

Подготовка сырья, за исключением яблочного пюре, подобна подготовке его в мармеладном производстве. Яблочное пюре для получения пастилы должно иметь высокую студнеобразующую способность и содержать не ниже 12% сухих веществ. Такое пюре поступает на предприятия сравнительно редко, поэтому его уплотняют путем уваривания обычно под вакуумом. Продолжительность уваривания и температура при этом процессе должны быть минимальными. После уваривания яблочное пюре содержит 15—17% сухих веществ. В соответствии с анализом лаборатории уплотненное яблочное пюре разных партий подвергают купажированию. Получение сахаро-яблочной смеси ведут как периодически в смесителе, так и поточно-непрерывным способом в специальных агрегатах. Содержание сухих веществ сахаро-яблочной смеси находится в пределах 57—59%. Соотношение сахара и пюре составляет 1: 1. В некоторые сорта пастилы вместе с яблочным вводят другие виды пюре, например клюквенное, рябиновое, абрикосовое. Для получения агаро-сахаро-паточного сиропа набухший агар растворяют в воде. В полученный раствор добавляют рецептурные количества сахара и патоки. Смесь перемешивают до полного растворения сахара. Сироп уваривают до содержания сухих веществ около 79%. На небольших кондитерских предприятиях пастильные массы сбивают в сбивальной машине периодического действия, а на крупных — в агрегатах непрерывного действия. На рисунке представлена схема агрегата для непрерывного сбивания пастильной массы. Агрегат состоит из расположенных горизонтально один над другим четырех цилиндров: смесителя 5, двух сбивальных аппаратов 14 и смесителя 12. Подготовленное яблочное пюре из сборника 1 плунжерным насосом-дозатором 2 подается в приемную воронку 3 смесителя 5. Сахар-песок из сборника 6 подается через магнитное устройство 7 и дозируется щелевым дозатором 8 на ленточный транспортер 4, который подает его в воронку 3 смесителя 5. В загрузочную воронку вводят подготовленные возвратные санитарно-доброкачественные отходы, которые состоят в основном из обрезков пастельного пласта, а также из деформированной пастилы со стадии сушки, укладки и транспортировки. Отходы предварительно замачивают в воде до содержания сухих веществ 65—67%, перемешивают, измельчают и дозируют в смеситель. Смеситель представляет собой закрытую цилиндрическую емкость, внутри которой вращается вал с лопастями. Яблочное пюре, сахар и возвратные отходы в смесителе энергично перемешиваются таким образом, чтобы сахар полностью растворился. Полученная смесь, температура которой 18—20° С, стекает в верхний сбивной аппарат 14. Сюда же плунжерным насосом-дозатором 15 из расходного бачка 16 подается белок. Сбивание массы продолжается во втором (нижнем) сбивальном аппарате 14. Сбивальные аппараты 14 представляют собой цилиндры, оборудованные водяной рубашкой в нижней части. Рубашка обеспечивает темперирование массы при сбивании. Внутри цилиндров вращается вал с лопастями, которые предназначены для сбивания массы и перемещения ее вдоль корпуса. При сбивании масса насыщается воздухом. Плотность ее значительно снижается, объем увеличивается почти в два раза. Масса принимает вид пены с мелкими ячейками воздуха. При этом вязкость ее значительно возрастает. Роль белка заключается в придании пене устойчивости. Белок как поверхностно-активное вещество снижает поверхностное натяжение и препятствует коалесценции пены, т. е. слиянию пузырьков в сплошную массу. Сбитая масса поступает в смеситель 12, сюда же плунжерным насосом-дозатором 10 из сборника 9 подается горячий клей (агаро-сахаро-паточный сироп) температурой 80—85° С, а из бачков 11 и 13 поступают эссенция, пищевая кислота и краситель. Роль агаро-сахаро-паточного сиропа — зафиксировать пенную структуру так, чтобы массу можно было формовать. В дальнейшем после остывания массы введенный клей придает массе прочностные свойства студня. Структура стабилизированной клеем пенной массы может быть представлена схемой. Такая масса образуется после остывания. При этом в пространстве между пузырьками воздуха возникает прочный агаро-сахаро-водный студень. Таким образом, пастильный студень отличается от мармеладного значительно меньшей плотностью благодаря мельчайшим воздушным включениям, придающим ему тонкопористую структуру. Из смесителя масса самотеком поступает в воронку разливочной машины. Температура массы составляет около 45° С, плотность—630—650 кг/м3 содержание сухих веществ —68—72%.

Заключение. Работая над данной темой, я определила, что процесс набухания – один из важнейших процессов, используемых в пищевой переработке. Он встречается в технологических схемах приготовления многих продуктов питания. Я выяснила, что взаимодействие белков с водой состоит из двух основных стадий, тесно связанных между собой. Первая стадия набухания – связывание ничтожных количеств воды благодаря активности гидрофильных групп белков с образованием вокруг них сольвативных групп белков. На этой стадии набухания значительного увеличения объема не происходит. Вторая стадия набухания протекает без выделения теплоты, но со значительным увеличением объема. Мною изучены факторы, влияющие на процесс набухания. Я определила, что соблюдение параметров процесса набухания в технологических процессах является очень важным.

Список литературы

1. Справочник технолога кондитерского производства. В 2-х томах. Т.1. Технологии и рецептуры./Т.К.Апет, З.Н.Пашук. - СПб.: ГИОРД,2004.-56с.: ил. 2. Технология кондитерских изделий: учебник / А.Я. Олейникова, Л.М.Аксенова, Г.О. Магомедов. – СПб.: Изд-во «РАПП», 2010. – 672с.:ил. 3. Технология хлебобулочных изделий: учебник / Пащенко Л.П., Жаркова И.М. – М.: КолосС, 2006.-389 с.:ил. 4. Технология пищевых производств/ А.П. Нечаев, И.С. Шуб, О.М.Аношина и др.; Под ред. А.П. Нечаева. – М.: КолосС, 2007. – 768с.: ил. 5. Справочник по разделке мяса, производству полуфабрикатов и быстрозамороженных готовых блюд. / Гутник Б.Е. и др. – М.: Легкая и пищевая промышленность, 1984. 6. http://www.bibliofond.ru/view.aspx?id=452158 7. http://revolution.allbest.ru/cookery/00040209_0.html 8. http://baker-group.net/products-and-technologies/871-technological-scheme-of-pastes.html 9. http://revolution.allbest.ru/cookery/00345347_0.html 10. http://abc.vvsu.ru/Books/tehnolog_rest_prod/page0008.asp 11. http://mppnik.ru/publ/khlebopekarnaja_i_makaronnaja_promyshlennost/mashiny_i_agregaty_dlja_prigotovlenija_pshenichnogo_testa/9-1-0-165 12. http://www.znaytovar.ru/s/Texnologicheskaya_liniya_proizvod12.html 13. http://mppnik.ru/publ/proizvodstvo_pastily/1-1-0-482

Что мне дало изучение дисциплины «Управление технологическими системами» Во втором и третьем семестре мы изучали дисциплину «Управление технологическими системами». На мой взгляд, данная дисциплина имеет большое значение в подготовке специалистов в области технологии производства и переработки сельскохозяйственной продукции. Ведь производство продуктов питания – это очень важный процесс производства. При изучении данной дисциплины мы познакомились с технологическими процессами переработки продуктов животноводства и растениеводства, физическими процессами, применяемыми в процессе производства продуктов питания. Для себя я отметила, что системы управления современными технологическими процессами характеризуются большим количеством технологических параметров. Я поняла, что для поддержания требуемого режима работы, а в конечном итоге – качества выпускаемой продукции, все эти величины необходимо поддерживать постоянными или изменять по определенному закону. Данный процесс называется управлением. Я узнала, что решение задачи управления такими процессами вручную не всегда представляется возможным вследствие ограниченности возможностей операторов по быстродействию, точности, безошибочности действий. Управление в таких случаях возможно только путем применения автоматических регуляторов и управляющих устройств (т.е. автоматических и автоматизированных систем управления).

|