Расчет и конструирование фрез.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова.-М.:Машиностроение, 1986, с.115..187. 2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972. 3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту.-М.:Машиностроение, 1990, с.250. 4. Справочник инструментальщика./Под ред. Малова.-М.:Машиностроение,1978, с.330. 5.Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения.-Мн.:Вышэйшая школа,1983, с.89. 6. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

АЛГОРИТМ РЕШЕНИЯ ЗАДАЧИ.

1. Исходные данные для проектирования.

2. Выбор материала для изготовления фрезы. Режущая часть цельных фрез изготавливается из быстрорежущих сталей. Фрезы со вставными ножами имеют режущую часть из быстрорежущей стали или твердого сплава. Таблица 2..3 [1, с.115…118]

3. Определение наружного диаметра: -для цилиндрических фрез:

-для дисковых фрез:

-для концевых фрез:

-для торцовых фрез:

В - ширина фрезерования, мм; t- глубина фрезерования, мм; Sz - подача на зуб, l - расстояние между оправками, мм; [5, с.89]—параметр А; у - допустимый прогиб оправки у = (0,2…0,4), мм t - глубина паза или уступа, мм Z- вылет инструмента. Рассчитанные значения da округляют до ближайших значений. -цилиндрические фрезы по ГОСТ 29092-91 [4, с.330]; -дисковые фрезы по ГОСТ 3964-69; 8543-71; 3755-78; 1669-78; 5348-69; Таблица 80..85 [1, c.180..182]. -концевые фрезы по ГОСТ 17025-71; 17026-71; 15086-69; 18372-73. Таблица 65..72 [1, с.174..176]; -торцовые усиленные фрезы по ГОСТ 9304-69; 1092-80. Таблица 91..96 [1, с.187].

4.Определение диаметра посадочного отверстия:

Уточнение диаметра посадочного отверстия производят по ГОСТ 9472-83. Таблица 90 [3, c.250].

5. Расчет числа зубьев фрезы из условия равномерности фрезерования. Число зубьев определяет производительность обработки. [6, с.114]

Рассчитанное число зубьев Z округляют по ГОСТу в соответствии с принятым типом фрезы. 6. Определение геометрических параметров проектируемых фрез. [6, с.109] Определение главного заднего угла руководствуются данными таблицы 8 (Таблица 4.2 [6, с.111])

Таблица 8 – Значения задних углов фрез.

Определение главного угла в плане производим по таблице 9. (Таблица 4.4 [6, с.111]). Главный угол в плане в значительной степени определяет стойкость и производительность фрез. Для упрочнения режущей кромки у ее вершины часто предусматривается переходная кромка длиной Таблица 9 – Значения главного угла в плане и длины переходной кромки.

Вспомогательный угол в плане определяет точность и шероховатость обработанной поверхности. Рекомендуемые значения приведены в таблице 10 (Таблица 4.5 [6, с.113])

Таблица 10 – Значение вспомогательного угла в плане.

Определение переднего угла производится по таблице 11 (Таблица 4.3 [6, с.111]).

Таблица 11 – Значение передних углов фрез.

Угол наклона главной режущей кромки (зуба)

Таблица 12 – Значения углов наклона винтовых канавок и зубьев фрезы

При изготовлении фрезы и ее заточке необходимо знать нормальный задний угол фрезы

Для цилиндрических, дисковых и концевых фрез

7. Форма, размеры зубьев и стружечных канавок фрез. При выборе формы зуба необходимо обеспечить его необходимую прочность, свободное размещение срезаемой стружки в канавке, большое число переточек, простоту изготовления. [6, с.115..116]

Рисунок 5 – Профили зубьев фрез.

Таблица 13 – Рекомендуемые области применения профилей зубьев фрез.

Если -окружной шаг:

-высота зуба:

- радиус закругления дна впадины:

- угол стружечной канавки:

где

Если -окружной шаг:

-высота зуба:

-радиус закругления дна впадины:

-радиус закругления спинки зуба:

8. Назначение технических требований: · Материал корпуса фрезы -... по ГОСТ.... Твердость... НRСэ (НВ). · Материал ножей -... по ГОСТ... Твердость... HRC (НВ). · Материал клиньев—сталь У8А по ГОСТ1435-74. Твердость 41..51HRCэ. · Неуказанные предельные отклонения по ГОСТ 30893.1-2002: h14, H14, 8. Выполнить рабочий чертеж спроектированной фрезы.

КОНСТРУИРОВАНИЕ ЧЕРВЯЧНЫХ ФРЕЗ

. Литература: 1. ГОСТ 8027-86 – Фрезы червячные для шлицевых валов с прямобочным профилем. 2. РТМ 23.5.42-75 – Фрезы червячные цельные с прогрессивной схемой резания для шлицевых валов с прямобочным профилем и центрированием по наружному диаметру. Проектирование и технология изготовления. 3. СТМ. Т.2/Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986. 4. Справочник инструментальщика. / Под ред. И.А.Ординарцева. – Л.: Машиностроение, 1987 5. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

1. Определение исходных данных (условие задачи). 2. Основные данные по ГОСТ 9324-80: m—модуль червячной фрезы, соответствует модулю нарезаемого колеса, мм. Z—число зубьев. 3. Шаг зубьев по нормали на делительном цилиндре Рп, мм

4. Определение числа заходов фрезы: при чистовом фрезеровании при черновом фрезеровании 5. Расчет геометрических параметров: -торцовый модуль где -профильный угол в торцовом сечении где Для всех фрез -радиус основного цилиндра

-радиус начального цилиндра

при 6. Размеры зубьев фрезы в нормальном сечении к ее виткам: -ход зубьев по нормали -толщина зуба в нормальном сечении на делительной прямой

-высота головки зуба -высота ножки зуба -полная высота зуба -радиус закругления головки зуба -радиус закругления ножки зуба -толщина зуба при вершине 7. Выбор геометрических и конструктивных параметров фрез: -задний угол при вершине зуба -передний угол -диаметр посадочного отверстия фрезы: - для однозаходних фрез

- для многозаходних фрез -диаметр впадин между зубьями

-у фрез с нешлифованным профилем зубьев

-у фрез со шлифованным (затылованным) профилем

где Ориентировочное значение К для расчета Нк в таблице 1: Таблица 14

-наружный диаметр: для однозаходних фрез для многозаходних фрез После окончательного выбора

-радиус закругления дна стружечной канавки У сборных фрез -число зубьев

-угол стружечной канавки выбирается в зависимости от Zo по таблице:

-диаметр начального цилиндра фрезы в расчетном сечении

-угол подъема витков фрезы

-шаг витков фрезы

-диаметр выточки в отверстии фрезы -шаг стружечных канавок -диаметр буртиков фрезы -длина буртиков -угол установки оси фрезы по отношению к торцу колеса Обычно «- «-одноименное направление зубьев колеса и витков фрезы; «+»-разноименное направление зубьев колеса и витков фрезы. -рабочая длина фрезы

-общая длина фрезы

8. Выбор материала режущей части. Таблица 2..3 [3, c.115..118]. В качестве инструментального материала для режущей части фрезы используются быстрорежущие стали и твердые сплавы. Для корпуса принимают Сталь 40, 45, 50 ГОСТ 1050-88 твердостью или легированные стали 40Х, 45Х ГОСТ 4543-71. Твердость 31..41HRCэ. 17. Назначение технических требований и выполнение рабочего чертежа спроектированного инструмента. Технические требования:

КОНСТРУИРОВАНИЕ ЗУБОРЕЗНЫХ ДОЛБЯКОВ

Литература: 1. Режущий инструмент. Курсовое и дипломное проектирование. / Под ред. Е.Э. Фельдштейна, М.А. Корниевича и др. – Мн.: ДизайнПРО, 2002.

Исходные данные для проектирования долбяка: - материал обрабатываемого колеса и его твердость: - модуль колеса нормальный mn; - угол профиля нарезаемого колеса α; - коэффициент высоты головки зуба - коэффициент радиального зазора с*=0,25; - угол наклона зуба колеса β и направление зуба; - степень точности нарезаемого колеса и норма бокового зазора; - число зубьев нарезаемого колеса Z; - коэффициенты смещения исходного контура нарезаемого колеса Х;

1. Произведем расчет основных параметров нарезаемого колеса: Определение торцового шага нарезаемого колеса:

Определение торцового модуля: Делительный диаметр колеса: Делительный диаметр колеса дан по условию задачи. d = 118 мм. Чтобы определить число зубьев нарезаемого колеса, необходимо решить обратную задачу:

Высота головки зуба колеса: Диаметр окружности вершин зубьев: Коэффициент радиального зазора: Высота ножки зуба колеса: Толщина зуба на делительном цилиндре:

Торцовый угол профиля: 2. Выбор материала режущей части долбяка. Для изготовления долбяка принимают материал режущей части – быстрорежущую сталь Р6М5, Р18, Р9 если обрабатываемый материал - сталь и конструкция долбяка цельная или твердый сплав Т15К6, Т5К10, если материал детали чугун и проектируемый долбяк имеет вставные ножи. Таблица 2..3 [3, с.116].

3. Определение класса точности долбяка. [1, с.272]. В соответствии с ГОСТ 9323-79 прямозубые долбяки изготавливаются трех классов точности: АА, А и В. Долбяки класса точности АА предназначены для нарезания колес 6 степени точности. А классов А и В – соответственно для колев 7 и 8 степени точности. 4. Число зубьев долбяка: Полученное значение округляют до целого числа.

5. Уточнение делительного диаметра долбяка:

6. Определение геометрических параметров проектируемого инструмента [1, с.273]: - передний угол γа для чистовых долбяков принимается равным - задний угол на вершине По данным В.М. Матюшина увеличение αа до 100 приводит к повышению периода стойкости долбяка в 1,3..1,45 раза. Передний угол долбяка рекомендует изготавливать γа=150. Фактический угол профиля долбяка α0, боковой задний угол в сечении по делительному цилиндру αб, задний угол на боковых сторонах зубьев в нормальном сечении к профилю αн принимаем по таблице (Таблица 8.9 [1, с.274]).

Таблица 15 - Значения углов

7. Основной диаметр долбяка:

8. Определение зубьев долбяка в исходном сечении. - толщина зуба долбяка по делительной окружности: - для чистовых долбяков - для черновых долбяков где

Величина утолщения

Таблица 16 - Величина утолщения

- высота головки зуба детали равна высоте ножки долбяка:

- высота ножки зуба детали равна высоте головки зуба долбяка:

где

- диаметр окружности выступов долбяка в исходном сечении:

Диаметр окружности выступов корректируем по ГОСТ 9323-79. - толщина зуба долбяка на наружном диаметре в исходном сечении:

- минимально допустимая по условию механической прочности толщина зуба нового долбяка на наружном диаметре:

- толщина зуба долбяка по вершине Таблица 17 - Допустимая толщина зуба по вершине

- величина исходного расстояния а, обеспечивающая заданную толщину зуба

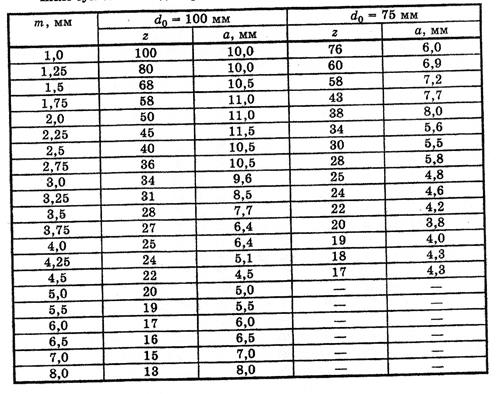

Таблица 18 - Число зубьев и исходное расстояние для долбяка с d0 = 75 и 100 мм

9. Определение размеров зубьев долбяка на передней поверхности. - окружная толщина зуба

- высота головки зуба долбяка: - высота ножки зуба долбяка: - диаметр вершин зубьев долбяка: - диаметр впадин зубьев долбяка: - наибольшая допустимая величина стачивания долбяка ΔВ ограничивается прочностью зуба сточенного долбяка и отсутствием подрезания зубьев нарезаемых им колес: ΔВ=В-е, Где В –длина зуба нового долбяка, определенная по ГОСТ 9323-79. е – длина зуба окончательно сточенного долбяка, мм. Рекомендуется принимать е = 10. Остальные элементы конструкции долбяка принимаются по ГОСТ 9323-79. 11. По ГОСТ 9323-79 определяются допуски на все элементы долбяка и технические требования к его изготовлению. Таблица 13.70 [5, с.606] - отклонение от параллельности опорных поверхностей - торцовое биение передней поверхности - биение окружности вершин зубьев - погрешность профиля - разность соседних окружных шагов - накопленная погрешность окружного шага - радиальное биение зубчатого венца 12. Шероховатость рабочих поверхностей принимается по таблице 13.71 [5, с.607] 13. Назначение основных технических требований: · Материал режущей части – быстрорежущая сталь …. Твердость 64..66НRCэ. · Отклонение профиля рабочей части зуба от теоретического не более 0,005 мм · Разность соседних окружных шагов не более 0,006 мм. Накопленное отклонение осевого шага не более 0,018 мм. · Общие допуски по ГОСТ 30893.1 – 2002: H12, h12,

МЕТОДИКА ПРОЕКТИРОВАНИЯ ЦЕЛЬНЫХ ЧЕРВЯЧНЫХ ФРЕЗ С ПРОГРЕССИВНОЙ СХЕМОЙ РЕЗАНИЯ ДЛЯ ОБРАБОТКИ ЧЕРВЯЧНЫХ КОЛЕС.

ЛИТЕРАТУРА: 1. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту.-М.:Машиностроение, 1990. 2. СТМ-2/Под ред. А.Г.Косиловой и Р.К.Мещерякова.-М.:Машиностроение, 1985.

1. Исходные данные: -материал детали; -число зубьев нарезаемого червяка; -модуль нарезаемого колеса; -угол зацепления фрезы и заготовки -число заходов нарезаемого червяка.

2. Определение делительного диаметра фрезы. Делительный диаметр фрезы

где m— модуль, мм. Модуль червячной фрезы равен модулю нарезаемого червячного колеса. 2.1. Уточнение делительного диаметра фрезы. ГОСТ 9324-80 или Таблица 106 [2, c.193..194]. 3. Определение угла подъема винтовых канавок:

где К— число заходов нарезаемого червяка. 4. Ход винтовых канавок

5. Определение параметров зубьев червячной фрезы. Высота головки

где

6. Определение полной высоты зуба:

7. Определение осевого шага от зуба к зубу:

8. Определение осевого шага витка (при многозаходном червяке):

9. Определение наружного диаметра фрезы:

9.1. Уточнение наружного диаметра червячной фрезы по ГОСТ 9324-80. Таблица 106 [2, c.193..194]. 10. Определение числа зубьев фрезы:

10.1. Корректировка числа зубьев фрезы. ГОСТ 9324-80 или Таблица 106 [2, c.193..194]. 11. Определение угла заборного конуса. Угол заборного конуса выбирают в пределах 12. Определение заднего угла червячной фрезы. Задний угол червячной фрезы по вершине определяется из соотношения:

13. Определение угла наклона верхних участков профиля к оси фрезы:

где Z— число зубьев фрезы;

13.1 Определение величины затылования для нешлифованных фрез:

Если профиль фрезы дополнительно шлифуют, то делают дополнительное затылование:

13.2 Определение шага канавки фрезы:

14. Определение угла правой стороны профиля (в осевом сечении):

15. Определение угла левой стороны профиля (в осевом сечении)

16. Определение высоты головки зуба в осевом сечении:

18. Определение угла заборного конуса фрезы:

где R —наружный радиус червячного колеса. 19. Определение длины заборного конуса:

20. Определение длины рабочей части фрезы:

20.1. Корректировка длины рабочей части фрезы. ГОСТ 9324-80 или Таблица 106 [2, c.193..194]. 21. Определение элементов стружечных канавок фрезы: -глубина канавки для нешлифованного профиля: H=h+K+r, для шлифованного профиля:

где r— радиус закругления дна канавки. r=1..3 мм. -угол профиля канавки:

22. Определение основных посадочных размеров насадных и хвостовых червячных фрез выбирают по ГОСТ 9324-80 или Таблица 106 [2, c.193..194]. 23. Определение материала червячной фрезы. Материал червячной фрезы принимают быстрорежущую сталь марок Р6М5, Р18, Р9. 24. Назначение технических требований: · -материал фрезы—быстрорежущая сталь …. Твердость 63..66HRCэ. · -фреза червячная должна удовлетворять техническим требованиям ГОСТ 9324-80. · -общие допуски по ГОСТ 30893.1-2002: H14, h14, 25. Выполнение рабочего чертежа спроектированного инструмента. [1, c.313].

МЕТОДИКА РАСЧЕТА И КОНСТРУИРОВАНИЯ ЧЕРВЯЧНЫХ ФРЕЗ ДЛЯ ШЛИЦЕВЫХ ВАЛОВ. С ПРЯМОБОЧНЫМ ПРОФИЛЕМ. ЛИТЕРАТУРА: 1. ГОСТ 8027-86 – Фрезы червячные для шлицевых валов с прямобочным профилем. 2. РТМ 23.5.42-75 – Фрезы червячные цельные с прогрессивной схемой резания для шлицевых валов с прямобочным профилем и центрированием по наружному диаметру. Проектирование и технология изготовления. 3. СТМ. Т.2/Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986. 4. Справочник инструментальщика. / Под ред. И.А.Ординарцева. - Л.: Машиностроние, 1987.

1. Исходные данные: - материал детали, твердость НВ (или

|

;

;

- коэффициент равномерности фрезерования;

- коэффициент равномерности фрезерования;

- угол контакта фрезы с заготовкой.

- угол контакта фрезы с заготовкой. (только целые числа)

(только целые числа)

, 0

, 0

и углом в плане

и углом в плане  .

.

с углом φ0 = 0.

с углом φ0 = 0.

-

-  служит для направления отвода стружки, упрочнения режущей кромки и обеспечения равномерного фрезерования. Определяем по таблице 12. (Таблица 4.6 [6, с.113])

служит для направления отвода стружки, упрочнения режущей кромки и обеспечения равномерного фрезерования. Определяем по таблице 12. (Таблица 4.6 [6, с.113]) в сечении, перпендикулярном главной режущей кромке. Для торцовых и угловых фрез:

в сечении, перпендикулярном главной режущей кромке. Для торцовых и угловых фрез:

зубья трапециидальной формы:

зубья трапециидальной формы:

- угловой шаг зубьев:

- угловой шаг зубьев:

зубья криволинейной формы.:

зубья криволинейной формы.:

.

.

;

; .

. ;

; --угол наклона зубьев на делительном цилиндре, при

--угол наклона зубьев на делительном цилиндре, при  ,

,  .

. ;

; -угол профиля червячной фрезы.

-угол профиля червячной фрезы. --угол зацепления.

--угол зацепления. ;

; ;

; ,

,  .

. ;

; , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм

, мм

, мм необходимо увеличить по крайней мере на одну ступень относительно ближайшего большего значения его из нормального ряда диаметров по ГОСТ 9324-80.

необходимо увеличить по крайней мере на одну ступень относительно ближайшего большего значения его из нормального ряда диаметров по ГОСТ 9324-80. , мм

, мм , мм

, мм , мм

, мм

, мм

, мм необходимо увеличить, с целью целью увеличения числа их зубьев.

необходимо увеличить, с целью целью увеличения числа их зубьев. и

и  .

.

, мм

, мм =8; 10

=8; 10

, мм

, мм

, мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм

.

. , мм

, мм , мм

, мм .

. =1;

=1;

.

.

по ГОСТ 9323-79

по ГОСТ 9323-79

, для черновых -

, для черновых -

рекомендуется принимать равным 6..150.

рекомендуется принимать равным 6..150. и

и  в зависимости от

в зависимости от  и

и

- величина утолщения зубьев долбяка для образования бокового зазора при обработке колеса.

- величина утолщения зубьев долбяка для образования бокового зазора при обработке колеса. - утоньшение зуба долбяка для образования припуска на зубьях нарезаемого колеса под последующую обработку.

- утоньшение зуба долбяка для образования припуска на зубьях нарезаемого колеса под последующую обработку. - для чистового зубофрезерования или зубодолбления;

- для чистового зубофрезерования или зубодолбления; - для шлифования;

- для шлифования; - для шевингования.

- для шевингования.

- если m < 2,5 мм

- если m < 2,5 мм - если m < 2,75 мм

- если m < 2,75 мм

=.

=.

определяется по таблице 17 (Таблица 8.11 [1, с.276]).

определяется по таблице 17 (Таблица 8.11 [1, с.276]). на вершине принимаем по таблице 18 (Таблица 8.12 [1, с.277])

на вершине принимаем по таблице 18 (Таблица 8.12 [1, с.277])

по делительному цилиндру:

по делительному цилиндру:

но не менее 5 мм.

но не менее 5 мм. =10 мкм

=10 мкм =25 мкм

=25 мкм =32 мкм

=32 мкм = 12 мкм

= 12 мкм =10 мкм

=10 мкм = 30 мкм

= 30 мкм = 32 мкм

= 32 мкм ;

; принимают больше среднего диаметра нарезаемого червяка

принимают больше среднего диаметра нарезаемого червяка  на величину запаса на повторную заточку.

на величину запаса на повторную заточку.

зуба фрезы равна высоте ножки

зуба фрезы равна высоте ножки  зуба червяка. Высота ножки

зуба червяка. Высота ножки  --задний угол на боковых сторонах профиля зуба червячной фрезы;

--задний угол на боковых сторонах профиля зуба червячной фрезы;

.

. .

. ,

, ,

, — затылование;

— затылование; -- шаг канавки фрезы.

-- шаг канавки фрезы.

.

. ,

,