Запорно-регулирующая арматураЗадвижки предназначены для включения и отключения трубопроводов с условным проходом 5Омм и больше, а также для регулирования протока среды. Задвижки обеспечивают не большое гидравлическое сопротивление потока среды. Воду, пар или газ можно подавать в задвижку с любой стороны. Параллельная задвижка (см.рис.19) изготовляется из чугуна и с трубопроводом соединяется с помощью фланцев болтами. Она имеет корпус с крыш кой и диски, свободно закрепленные на шпинделе. Между дисками устанавливается распорный клин. При вращении маховика по часовой стрелке шпиндель вместе с дисками опускается, клин, упираясь в корпус, раздвигает диски, которые прижимаются к бронзовым кольцам в корпусе и закрывают проход среде. для плотного закрывания задвижки диски и кольца в корпусе притираются. Когда маховик вращать против часовой стрелки, шпиндель вместе с дисками поднимается, клин опускается, диски и задвижка открываются. Параллельные задвижки изготовляются диаметром 50, 80, 100, 125, 150, 200, 300, 400 мм.

Рис. 19. Параллельная задвижка а- с выдвижным шпинделем б- с невыдвижным шпинделем 1- кольцо седла 2- клин 3- диск 4- корпус 5- обойма диска 6- прокладка 7- шпиндель 8- крышка корпуса 9- болт с гайкой 10- сальниковая набивка 11- болт 12- крышка сальника 13- гайка 14- маховик 15- траверса.

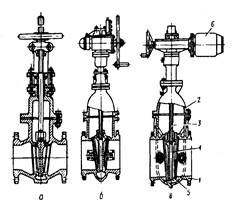

По конструкции задвижки бывают параллельные и клиновые, с выдвижным и невыдвижным шпинделем. Клиновые стальные задвижки (см.рис.20) применяются для воды и пара с рабочим давлением до 25 кгс/см изготовляются без редуктора с Ду=50-250 мм, с редуктором Ду=300-400 мм и электроприводом Ду=500-1000 мм.

Рис. 20. Задвижки клиновые стальные: а- с выдвижным шпинделем б- с невыдвижным шпинделем и редуктором в- задвижка с электроприводом; 1- корпус 2- крышка 3- шпиндель 4- клин 5- кольца 6- электропривод

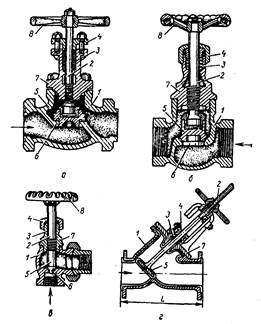

В клиновых задвижках проходное отверстие перекрывается клиновым круглым диском. диск помещается между наклоненными уплотни тельными кольцами корпуса. При вращении маховика шпиндель с по мощью гайки перемещает диск, открывая или закрывая проход. В задвижках с выдвижным шпинделем по выступающему над маховиком шпинделю можно оценить, открыта или закрыта задвижка. В задвижках с неподвижным шпинделем последний вращается вместе с маховиком. На конце шпинделя и на дисках есть резьба. При вращении маховика вращается и шпиндель, диски по резьбе поднимаются или опускаются, открывая или закрывая проход. Уплотнение шпинделя в местах прохода через крышку корпуса в обоих случаях проводится сальниковой набивкой. Вентили (см.рис.21) предназначены для закрывания прохода в трубопроводах (Æ15-250 мм) и для регулирования расхода жидкости и пара. Они бывают муфтовые и фланцевые (см.рис.22), с прямым и наклонным шпинделем. Вентиль состоит из чугунного или бронзового корпуса, который закрывается крышкой (на резьбе или шпильками), и запорного (регулирующего) органа. Через крышку проходит шпиндель с резьбой, на одном конце которого шарнирно закреплен клапан, а на втором — маховик, Пространство между крышкой корпуса и шпинделем заполняется сальниковой набивкой, уплотненной втулкой, положение которой регулируется накидной гайкой или крышкой сальника. В круглое отверстие корпуса впрессовано бронзовое кольцо (седло). При вращении маховика шпиндель будет опускаться или подниматься и клапан закрывать или открывать проход. Плотность прилегания клапана к седлу обеспечивается прокладкой (резина, кожа, фторопласт). В паровых вентилях она отсутствует, а плотность при закрывании обеспечивается притиркой клапана к седлу. Вентили на трубопроводах устанавливают таким образом, чтобы направление движения среды совпадало со стрелкой на корпусе (подача под клапан).

Рис. 21. Вентили (разрез) а- проходной с крышкой на шпильках б- проходной с крышкой на резьбе в- угловой г- прямоточный; 1- корпус 2-шток 3- сальник 4- крышка сальника 5- клапан 6- седло клапана 7- крышка корпуса 8- маховик

Рис. 22. Фланцевый вентиль 1- корпус 2- гайка 3- фланец 4- крышка с сальником 5- шпиндель 6- маховик 7- фланец для шпинделя 8- шпилька 9- седло тарелки 10- клапан

Положительное качество вентилей — плавное регулирование и плотность закрывания; недостаток — большое местное сопротивление (последствия поворотов среды). Вентили изготовляются Æ = 15; 20, 25; 32; 40; 50; 80; 100; 125;150; 200; 250 мм. Краны (см.рис.23) — это арматура, предназначенная для быстрого открывания и закрывания прохода в трубопроводе, а также для регулирования затраты жид костей и газов. Различают краны проходные, многоходовые, водоразборные и двойного регулирования. Проходные и многоходовые краны изготовляются пробкового типа, а водоразборные — вентильного. Краны выпускаются с условным проходом Ду= I5-IООО мм, наиболее распространенные Ду = 15-100 мм. Пробковые краны (см.рис.24) бывают: - по методу уплотнения — сальниковые и натяжные; - по конструкции соединения — муфтовые, фланцевые, цапковые; - по материалу корпуса и пробки — чугунные, бронзовые, комбинированные.

Рис. 23. Кран двойного регулирования поворотного типа: 1- стакан 2- пробка 3- корпус крана 4- крышка 5- ограничитель поворота 6- шпиндель 7- накидная гайка 8- втулка 9- рукоятка 10- розетка 11- сальниковая набивка 12- контргайка.

1- корпус 2- пробка со штоком 3- крышка сальника 4- сальниковая набивка 5- опорное кольцо 6- прорезь в пробке 7- болт

Запорным элементом пробкового крана является коническая пробка с прорезью для прохода среды. На четырехгранной головке под ключ наносится риска, которая совпадает с направлением про рези. Если риска на головке совпадает с направлением трубопровода, на котором установлен кран — проход открыт, а если риска размещена поперек трубопровода — закрытый. Плотность в сальниковых кранах обеспечивается сальниковой набивкой. Уплотнение ее осуществляется затягиванием сальника с помощью накидной гайки или крышки сальника. В натяжных кранах в нижней части пробки есть шпилька с резьбой, на которую надевается шайба и накручивается гайка. Плотность в этих кранах обеспечивается затягиванием гайки. Краны, установленные на газопроводах, должны иметь упоры, ограничивающие поворот пробки в границах 90о. В качестве предохранительных устройств допускается применять:

3.Основные возможные неисправности при пуске и работе компрессоров,их причина и способы устранения. Наиболее распространённые неисправности в работе поршневых компрессоров: а) Двигатель работает с перегрузкой.Перегрузка может быть вызвана чрезмерным повышением давления воздуха (неисправен предохранительный клапан) или недостаточным охлаждением воздуха.Проверить работоспособность предохранительного клапана,отрегулировать или заменить. Проверитьсистему охлаждения.Увеличить подачу охлаждающей воды. б)Снижается производительность компрессора при одновременном падении конечного и промежуточного давлений.Причина – неисправность всасывающего клапана первой ступени.Отремонтировать или заменит всасывающий клапан первой ступени. в)Снижается производительность при падении только конечного давления.В этом случае причиной служит неисправная работа регулятора давления.Отремонтировать или заменить регулятор давления. г)Снижается производительность при падении конечного и промежуточного давлений воздуха и одновременном нагревании камеры первой ступени в месте расположения нагнетательного клапана.Причина – неисправность нагнетательного клапана первой ступени.Отремонтировать или заменить нагнетательный клапан первой ступени. д)Ненормальный шум или стук в цилиндре.Причин может быть несколько:заедание поршневых колец;ослабление гайки,закрепляющей поршень на штоке;попадание в цилиндр воды или посторонних предметов (например,частей клапана при его поломке),удары поршня о крышку цилиндра. е)Ненормальный стук в картере.Причиной могут служить ненормальная работа подшипников или большой зазор между ползуном и направляющими (сработались башмаки).

4.Требования к воде системы охлаждения компрессорных установок. Источниками водоснабжения для системы водяного охлаждения компрессорных установок могут быть заводской водопровод,скважина,а также расположенные вблизи предприятия река,озеро. Вода,применяемая для охлаждения компрессорных установок,не должна содержать растительных и механических примесей более 40 мл/л.Вода с большим содержанием солей кальция и магния или механических примесей приводит к быстрому загрязнению охлаждаемых поверхностей слоем отложений и накипи,в результате чего ухудшается эффективность охлаждения и нарушается режим работы компрессорной становки. Общая жёсткость воды не должна быть более 3,5 ммоль/кг.Если вода имеет болшую жёсткость,то система охлаждения компрессорных установок должна быть облорудована установкой для смягчения воды.

5.Обязанности машиниста компрессорных установок после работы. Для того чтобы остановить компрессор,необходимо: - снизить давление воздуха до атмосферного и открыть продувочные вентили холодильников,чтобы остановка компрессора происходила без нагрузки; - выключить приводной электродвигатель компрессора; - выключить охлаждающую воду общим вентилем; - открыть люки рамы и проверить,не нагреваются ли гильзы крейцкопфа и подшипники.Если компрессор останавливают на продолжительное время,продувочные вентили можно оставить открытыми,а цилиндры и движущиеся части компрессора обильно смазать. Если в компрессорном помещении пониженная температура,необходимо спустить воду из всех холодильников и рубашек цилиндров.

Билет № 4 1.Принцип действия поршневых компрессорных установок.

Компрессор состоит из цилиндра 4,в котором перемещается поршень 5.С помощью штока 6,ползуна 7,шатуна 8 и кривошипа 9 вращательное движение,создаваемое двигателем,преобразуется в возвратно-поступательное движение поршня в цилиндре.Цилиндр и поршень образуют рабочую полость,в которой осуществляется рабочий процесс.Рабочая полость имеет всасывающие 3 и нагнетательные 2 клапаны,установленные в соответствующих полостях крышки 1 цилиндра 4.Нагнетательная полость герметически отделена от всасывающей полости.При движении поршня сверху вниз в цилиндре создаётся разрежение,вследствие чего под действием давления во всасывающей полости открываются всасывающие клапаны 3 и рабочая полость заполняется газом.Наполнение цилиндра происходит до тех пор,пока поршень не достигнет крайнего нижнего положения,т.е.пока открыты всасывающие клапаны из-за существующей разности давлений во всасывающем патрубке и полости цилиндра.Нагнетательные клапаны при этом остаются закрытыми. На части обратного хода поршня всасывающие и нагнетательные клапаны закрыты,объём полости цилиндра уменьшается,а давление в ней увеличивается – происходит сжатие газа.Давление в цилиндре повышается до тех пор,пока оно не превысит давление в сети.Под его действием открываются нагнетательные клапаны и газ из цилиндра выталкивается поршнем в нагнетательную линию.При этом всасывающие клапаны остаются закрытыми.Рабочий процесс происходит за полный оборот коленчатого вала компрессора,что соответствует двойному ходу поршня. Крайние положения поршня называют мёртвыми точками.При таких положениях поршня оси штока,шатуна и кривошипа лежат на одной прямой линии.Пространство между поршнем,находящимся в верхней мёртвой точке (в.м.т.),и крышкой цилиндра называют вредным (мёртвым)пространством.Его величина выражается в долях объёма,описываемого поршнем за один ход,и зависит не только от расстояния между поршнем в мёртвой точке и крышкой цилиндра,но и от объёма каналов,подводящих и отводящих газ,и от конструкции всасывающих и нагнетательных клапанов.

2.Понятие о диагностике и ремонтопригодности компрессорной установки. Под ремонтопригодностью понимается «свойство объекта,заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов,повреждений и поддержанию и восстановлению работоспособного состояния путём проведения технического обслуживания и ремонтов».Ремонтопригодность представляет собой совокупность технологичности при техническом обслуживании и ремонтрной технологичности объектов.Технологичность конструкции изделия – совокупность свойств конструкции изделия,проявляемых при оптимальных затратах труда,средств,материалов и времени технической подготовки производства, изготовлении,эксплуатации и ремонте.Различают производственную,эксплуатационную и ремонтную технологичность изделий. Для оценки ремонтопригодности установлены следующие показатели: - показатели для оценки приспособленности объекта к техническому обслуживанию; - показатели для оценки приспособленности объекта к текущему ремонту; - показатели для оценки приспособленности объекта к капитальному ремонту; - объединённые показатели для оценки ремонтопригодности объекта; - показатели технологичности объекта при техническом обслуживании и ремонте. Диагностирование технического состояния машин – составная часть системы ТО и Р. Диагностирование – процесс определения технического состояния машин и оборудования.Основные функции технического диагностирования:получение информации о фактическом состоянии эксплуатируемого объекта;обработка и анализ этой информации;принятие обоснованного решения.Процесс диагностирования делят на этапы: 1) проверка испраности и работоспособности машины в целом или её составных частей; 2) поиск дефектов,из-за которых нарушалась исправность или работоспособность машины; 3) сбор исходных данных для прогнозирования работоспособности машин на предстоящий период эксплуатации; 4) выдача рекомендаций о проведении мероприятий по ТО и Р.

3.Последовательность,способы разборки компрессора. Компрессор,подлежащий ремонту,подлежит разборке,которую следует производить в строгой последовательности выполнения операций.Перед началом разборки необходимо отключить приводной двигатель от сети,слить воду и масло из компрессора;проверить относительное положение деталей и наличие маркировки или меток,обеспечивающих их правильное взаимное расположение. Последовательность разборки: - отсоединить водопровод,воздухопровод и маслопровод; - снять крышки цилиндров (для многоступенчатых компрессоров – последние цилиндры ряда); - отсоединить шток от крейцкопфа,надеть на резьбовую часть предохранительный чехол и вытащить поршень; - снять крейцкопф; - отсоединить шатуны; - снять маслосниматель,затем сальник; - снять рабочие клапаны; - отсоединить и снять цилиндры; - снять ротор или маховик; - снять корпуса коренных подшипников; - вытащить коленчатый вал в сборе с противовесами в сторону маслопровода; - сложить детали,снятые с компрессора,на чистый стеллаж,покрытый бумагой. Снятии поршней,цилиндров,крышек и других деталей массой более 50 кг производить с помощью грузоподъёмных средств.

4.В каких случаях может быть допущено к использованию отработанное масло? Отработанное масло может быть допущено к повторному использованию только после его регенерации и положительных результатов лабораторного анализа на соответствие его физико-химических свойств технической документации на масло. Отработанное масло следует сливать в ёмкость,находящуюся вне помещения компрессорной установки.

5.Обязанности машиниста компрессорных установок перед началом работ. См.ответ билет № 1,вопр. 5.

Билет № 5 1.Типы приводов компрессорных установок. В качестве приводов компрессоров используются главным образом: - синхронный или асинхронный электродвигатель; - газовая или паровая турбина; -двигатель внутреннего сгорания. Перспективным является применение электродвигателей с регулируемой частотой вращения.

2.ППР,их характеристики и сроки проведения. Для обеспечения безаварийной,безопасной эксплуатации компрессорных установок,правильной организации технического обслуживания и текущего ремонта оборудования наиболее целесообразной является система планово-предупредительного ремонта (ППР).Эта система предусматривает комплекс мероприятий,обеспечивающих работоспособность всех агрегатов в процессе эксплуатации (ежедневный уход,осмотр,смазываниечистка,устранение дефектов),а также своевременную плановую остановку их на обслуживание в целях поддержания технико-экономических показателей компрессорной установки в допускаемых пределах. Рекомендуется следующая периодичность осмотров и ремонта воздушных поршневых угловых компрессоров типа ВП:технический осмотр – через 500 ч,текущий ремонт – через 3000 ч. На основании этого составляют графики проведения осмотров и ремонта.Данные ремонтов компрессоров заносят в формуляр компрессоров и в журнал учёта работы компрессора.

3.Подготовка компрессора к производству работ. См.ответ билет №1,вопр.5.

4.Перечислить случаи,требующие немедленной остановки компрессора. Компрессор немедленно останавливается в следующих случаях: - в случаях,специально предусмотренных в инструкции завода-изготовителя; - если манометры на любой ступени компрессора,а также на нагнетательной линии показвают давление выше допустимого; - если манометр системы смазки механизма движения показывает давление ниже допустимого нижнего предела; - при внезапном прекращении подачи охлаждающей воды или другой аварийной неисправности системы охлаждения; -если слышны стуки,удары в компрессоре или двигателе или обнаружены их неисправности,которые могут привести к аварии; - если температура сжатого воздуха выше предельно допустимой нормы,установленной паспортом завода-изготовителя; - при пожаре; - при появлении запаха гари или дыма из компрессора или электродвигателя; - при заметном увеличении вибрации компрессора, электродвилателя, других узлов

5.Обязанности машиниста компрессорных установок во время работы. См. ответ билет №2,вопр. 5.

Билет № 6

1.Системы смазки поршневых компрессоров. В поршневых компрессорах применяются две разновидности циркуляционных систем смазывания:- без смазочного насоса и с применением насоса.Циркуляционная система смазывания без смазочного насоса применяется только в поршневх воздушных компрессорах малой производительности,которые не предназначены для длительной работы.Смазывание по такому принципу отличается простотой устройства,но не обеспечивает эффективного отвода теплоты от трущихся пар.В этих компрессорах подвод масла к трущимся парам механизма движения и цилиндрам осуществляется разбрызгиванием.При работе компрессора черпачёк,прикреплённый к шатуну,или специальное кольцо,насаженное на вал,захватывает масло,в результате чего во внутренней полости картера образуются масляный туман и брызги,которые смазывают стенки цилиндров,поршневые пальцы,коренные ии шатунные подшипники.При таком методе смазывания требуется строгий контроль за уровнем масла в картере компрессора.В таких компрессорах масло не фильтруется и постепенно загрязняется,что влечёт за собой преждевременный износ компрессора.

Циркуляционная система смазывания с насосом крейцкопфного поршневого компрессора.Масло из картера компрессора забирается смазочным насосом через сетчатый фильтр (заборник) и поступает по трубке к фильтру тонкой очистки,затем через крышку подшипника нагнетается к коленчатому валу,далее по каналам коленчатого вала к шатунным подшипникам.Вытекающее из подшипников масло разбрызгивается подвижными деталями и образует в картере масляный туман и брызги,которые смазывают зеркала цилиндров,поршневые кольца и подшипники качения. Давление масла контролируют по манометру. 2.Электрический привод компрессоров.Типы электрических двигателей. Перспективным является применение электродвигателей с регулируемой частотой вращения.Применяются синхронные или асинхронные электродвигатели. Различные двигатели имеют разные характеристики(зависимость крутящего момента Мкр от частоты вращения n).При запуске электродвигателя крутящий момент возрастает,достигая максимума при номинальной частоте вращения nном. С другой стороны,ротор компрессора обладает моментом сопротивления (маховой момент),который также изменяется в зависимости от частоты вращения. Частота вращения nc ротора синхронного электродвигателя кратна частоте электрического тока сети; Р – число пар полюсов электродвигателя. При принятой частоте тока 50 Гц частоты вращения валов синхронных двигателей в зависимости от числа пар полюсов (Р = 1.2.3.4.5.6)будут соответственно nc = 3000,1500, 1000,750,600,500. Частота вращения n асинхронных дигателей меньше,чем синхронных,вследствие разницы между частотами вращения магнитного поля статора и ротора: nc,nр.Разность nс-nр относят к синхронной частоте nc и называют скольжением. Скольжение при номинальной нагрузке асинхронных двигателей обратно пропорционально мощности двигателя и лежит в пределах 0,01 – 0,06 (в среднем 0,03).Для асинхронных двигателей характерны следующие ориентировочные частоты вращения: 2960,1430,960,730,585,368. Время выхода компрессора на определённую частоту вращения (разгона) и динамические процессы в период разгона завият от инерции ротора и ускоряющего момента,который равен разности между крутящим моментом и моментом сопротивления Муск=Мкр – Мс. Ускоряющий момент зависит от условий работы компрессора. 3.Способы обнаружения неиспраностей и дефектов компрессора. Дефектация направлена в первую очередь на выявление дефектов деталей компрессоров иих узлов.Характерным признаком дефектации является получение дефектоскопической информации на основе применения неразрушающих методов контроля тех или иных параметров состояния деталей и узлов от заданного взаимного положения.При подетальной дефектации определяют возможность повторного использования деталей и характер требуемого ремонта.Сортируют детали на следующие группы: детали,имеющие износ в пределах допуска и годные для повторного использования без ремонта; детали с износом выше допустимого,но пригодные для ремонта; детали с износом выше допустимого и непригодные к ремонту. При сортировке деталей по группам рекомендуется помечать их краской: годные – белой,ремонтопригодные – зелёной,негодные – красной. Основные методы дефектоскопии:- проверка на ощупь; - визуальный (наружны осмотр) и инструментальный контроль:выявляют видимые трещины,изломы,изгибы, истирания,выкрашивания,смятия,разъедание,царапины на поповерхностях деталей,определяют износ деталей,производят обмер и взвешивание деталей. - гидропневмоиспытания;магнитные,капиллярные, радиационные,ультразвуковые и электромагнитные.

4.Последовательность,способы разборки компрессора. См. ответ билет №4,вопр. 3

5.Обязанности машиниста компрессорных установок после работы. См. ответ билет №3,вопр. 5

Билет № 7 1.Принципиальная схема компрессора. Компрессор состоит из цилиндра,в котором перемещается поршень.С помощью штока,шатуна и кривошипа вращательное движение,создаваемое двигателем,преобразуется в возвратно-поступательное движение поршня в цилиндре.Цилиндр и поршень образуют

рабочую полость,в которой осуществляется рабочий процесс.Рабочая полость имеет всасывающие и нагнетательные клапаны,установленные в соответствующих полостях крышки цилиндра.Нагнетательная полость герметически отделена от всасывающей полости.При движении поршня сверху вниз в цилиндре создаётся разрежение,вследствие чего под действием давления во всасывающей полости открываются всасывающие клапаны и рабочая полость заполняется газом.Наполнение цилиндра происходит до тех пор,пока поршень не достигнет крайнего нижнего положения,т.е.пока открыты всасывающие клапаны из-за существующей разности давлений во всасывающем патрубке и полости цилиндра.Нагнетательные клапаны при этом остаются закрытыми. На части обратного хода поршня всасывающие и нагнетательные клапаны закрыты,объём полости цилиндра уменьшается,а давление в ней увеличивается – происходит сжатие газа.Давление в цилиндре повышается до тех пор,пока оно не превысит давление в сети.Под его действием открываются нагнетательные клапаны и газ из цилиндра выталкивается поршнем в нагнетательную линию.При этом всасывающие клапаны остаются закрытыми.Рабочий процесс происходит за полный оборот коленчатого вала компрессора,что соответствует двойному ходу поршня.

2.Испытание трубопроводов на прочность и плотность Проверка трубопроводов напрочность и плотность проводится гидравлическим испытанием.Для гидралического испытания должна применяться вода температурой не ниже 50С и не выше 400С,если в технических условиях не указано конкретное значение температуры,допускаемой по условию предотвращения хрупкого разрушения. Гидравлическое испытание должно проводиться пробным давлением,определяемым по формуле: Рпр = 1,25Р Где Р – расчётное давление,МПа (кгс/см2);

Пробное давление при гидравлическом испытании трубопроводов должно выдерживаться в течение 5 мин,после чего давление снижается до рабочего.При рабочем давлении производятся осмотр трубопровода и проверкасварных швов. Результаты испытания считаются удовлетворительными если во время испытания не произошло падения давления по манометру,а в сварных швах,трубах,корпусах,арматуре и т.п. не обнаружено признаков разрыва,течи и запотевания.

3.Порядок назначения технического обслуживания и ремонт компрессорной установки. Порядок организации и проведения работ по техническому обслуживанию и ремонту оборудования с учётом конкретных условий его эксплуатации определяется проектной и эксплуатационной документацией.

4.Основные требования инструкции по безопасному обслуживанию компрессорной установки. Во время работы компрессорной установки следует контролировать: - давление и температуру сжатого газа после каждой ступени сжатия; - температуру сжатого газа после холодильников; - непрерывность поступления в компрессоры и холодильники охлаждающей воды; - температуру охлаждающей воды,поступающей и выходящей из системы охлаждения по точкам; - давление и температуру масла в системе смазки; - величину тока статора,а при синхронном электроприводе – тока ротора электродвигателя; - правильность действия лубрикаторов и уровень масла в них.Показания приборов через установленные инструкцией промежутки времени,но не реже чем через два часа,должны регистрироваться в журнале учёта работы компрессора. В журнале следует записывать время пуска и остановки компрессора,причину остановки,замеченные неиспраности,проведение периодических проверок предохранительных клапанов и манометров,проведение спуска конденсата и масла из влагомаслоотделителей,воздухосборников и других ёмкостей,а также внеплановые чистки масляных и воздушных фильтров.

5.Требование охраны труда при очистке и промывке деталей компрессора. При очистке деталей компрессора необходимо пользоваться исправным слесарным инструментом;при промывке деталей жидким каустиком следует пользоваться резиновми рукавицами,клеёнчатым фартуком и защитными очками.

Билет № 8 1.Масла для смазки компрессора,их основные характеристики. Для смазки деталей компрессора применяется масло индустриальное общего назначения И-50А или И-40А,а также компрессорные масла К-12,К-19,А-19 и КС-19. Общие требования к смазочным маслам для компрессоров следующие: - создание устойчивой плёнки масла на трущихся поверхностях для уменьшения износа втулок цилиндра,поршневх колец,подшипников и т.д.; - создание герметичности между поршневыми кольцами и втулкой цилиндра,а также в ручьях поршневых колец для предотвращения утечки воздуха; -обеспечение возможности регенерации после эксплуатации; - хорошая подвижность масла в маслопроводах при нормальных эксплатационных условиях; - длительный срок хранения и службы в условиях эксплуатации. Основными показателями качества смазочных масел являются вязкость,кислотность,содержание водорастворимых кислот ищелочей,окисляемость,содержание воды и механических примесей,температура вспышки. Вязкость масла определяет его смазочную способность; от вязкости зависит не только сохранность трущихся поверхностей и величина потерь на трение,но и производительность компрессора. Кислотность,определяющая содержание в масле свободных органических кислот и других кислых продуктов,которые ухудшают качество масла,сообщая ему корродирующие свойства. Реагируя с металлами,кислоты образуют мыла в виде остатков,которые ухудшают смазочную способность и нарушают циркуляцию. Содержание водорастворимых кислот и щелочей, вызывающее интенсивную коррозию металлических частей узлов трения и маслопроводов,причём кислоты действуют на сталь и её сплавы,а щёлочи – на цветные металлы. Окисляемость наряду с вязкостью является важнейшей характеристикой масел.Окисляемость определяет способность масел вступать в реакцию с кислородом воздуха подвлиянием высоких температур. Содержание в масле воды и механических примесей недопустимо,так как вода ухудшает смазывающие свойства масел,вызывая окисление металлических поверхностей,а механические примеси способствуют износу трущихся деталей.Присутствие масле воды и механических примесей способствует загрязнению маслопроводов циркуляционных систем,а также нагарообразованию. Температура вспышки масла в известной степени характеризует степень огнеопасности масла и его испаряемость,т.е. егофракционный состав (наличие низкокипящих компонентов).Наличие в масле легко испаряющихся частей резко ухудшает его смазывающую способность и вызывает нагарообразование.При рабрчих температурах цилиндра испарение части масла приведёт к уменьшению толщины смазвающего слоя и его сгущению,что увеличит трение. Масло считается непригодным для дальнейшей работы,если: - вязкость его на 25% выше нормальной; - кислотность (по КОН) более 1,5 мг; - зольность более 0,06%; - механических примесей более 0,02%; - наличие водорастворимых кислот и щелочей. При наличии в масле 2,5% воды и более применять его не разрешается.Такое масло необходимо подвергнуть длительному отстою,оччччччччччччистке и вторичному лабораторному анализу.Если в масле содержатся песок и абразивная пыль,то его нужно заменить. Температура вспышки масла для компрессоров низкого давления не должна быть ниже 2000С.Масло для смазывания компрессоров должно соответствовать марке,указанной в Инструкции завода-изготовителя.Масло,у которого температура вспышки снизилась до 1500С,должно быть слито и передано на регенерацию.

2.ДВС применяемые для приводов компрессора. Для привода компрессора применяются двигатели внутреннего сгорания (ДВС) работающие на дизельном топливе и бензине (карбюраторные двигатели). По схеме работы дизеля бывают четырёхтактными и двухтактными.

|

Рис. 24. Пробковый кран:

Рис. 24. Пробковый кран: