Операції з об’єктами, зафарбування об’єктів, керування заливками.Контроль якості продукції - це необхідний елемент технології, який забезпечує її надійність в умовах промислового виробництва, отримання об'єктивних результатів проведених науково-дослідних робіт. Багатофакторність процесу плазмового напилення зумовлює його чутливість до мінімальних відхилень у режимах формування, збільшує значення елементу контролю якості покрить. Існуючі методи контролю якості плазмових покрить поділяються на руйнуючі та неруйнуючі. До числа неруйнуючих відносяться: • контроль зовнішнього вигляду покриття; • вимірювання товщини; • визначення шорсткості; • визначення зносостійкості методом шкрябання; • визначення наскрізної пористості на основах із мідних, залізних та нікелевих сплавів; • деякі засоби оцінки міцності зчеплення. Інша група методів контролю належить до категорії руйнуючих та здійснюється, головним чином, при випробуваннях зразків покрить та дослідних деталей при відпрацюванні оптимального технологічного режиму. До основних показників якості плазмових покрить, які визначаються при цьому, відносяться: величина міцності зчеплення (на відрив, згин, зсув), пористість (загальна, відкрита, наскрізна), зносостійкість (стосовно до реальних умов роботи виробу), макро- та мікротвердість покриття. Крім того, залежно від технічних вимог до виробу з покриттям, може виникати необхідність у визначенні стійкості до окислювання та корозії, термостійкості, теплопровідності, коефіцієнта термічного розширення, гарячої твердості, міцності матеріалу покриття на розрив, стиск, згин, стомленої міцності системи основа-покриття, оптичних, електричних, електрофізичних та інших характеристик покриття. Для визначення товщини покриття використовують вимірювальні інструменти, вагові засоби, спеціальні товщиноміри тощо. При вимірюванні товщини покриття необхідне знання початкових розмірів напилюваного виробу. При визначенні товщини покрить на складних поверхнях невеликих виробів, наприклад, газотурбінних лопаток, використовують вагові засоби. Для цього повинна бути відома початкова маса виробу і розмір напилюваної поверхні. Ваговий засіб дозволяє визначити середню товщину покриття. Найбільш простим є визначення товщини покриття за допомогою спеціальних приладів – товщиномірів (магнітних та вихрострумних). Такі прилади настроюють на один чи кілька матеріалів покрить. При зовнішньому огляді покриття контролюється загальний стан поверхні напилення, вона порівнюється з еталонами, визначається наявність зовнішніх дефектів: тріщин, сколів, спучення, відшарувань і т. ін. Для більш ретельного огляду використовують лупи із збільшенням до 10 крат і більше. Для визначення міцності зчеплення на зразках-свідках у більшості випадків застосовують методику випробувань на відрив покриття від основи; найбільш поширені варіанти випробувань міцності методами клейового з'єднання та складеної підкладки (переважно з використанням штифтів різноманітної конфігурації та розмірів) (див. рисунок 3.1 а, б). При застосуванні клейової методики можуть бути використані загальні положення ГОСТ 14760-69 щодо випробування міцності з'єднання при відриві. Основні недоліки методики полягають у обмеженні верхньої межі вимірювання міцністю клейового з'єднання (для епоксидних клеїв - 30-50 МПа), а також у проникненні клею у пори покриття (аж до самої підкладки) та змінювання, таким чином, значень міцності. Випробуваннями доведено, наприклад, що в покриттях з д і оксиду цирконію клей може проникати на глибину більше 0,3 мм. Цей недолік може бути значно зменшений при використанні плівочних клеїв (типу ВК-3) замість рідких. Крім того, тільки в деяких випадках характер відриву однозначний (адгезійний, когезійний, за клейовим з'єднанням), частіше це комбінація двох або навіть трьох варіантів, що перешкоджає інтерпретації отриманих результатів. Клейова методика не дозволяє проводити випробування при високих температурах. Дані при клейовій методиці залежать від діаметра зразка.

а) відрив склеєних зразків (клеймова методика); б) витягування штифта із зразка (штифтова методика); в) зсув покриття на циліндричному зразку; г) згинання зразка по площі Рисунок 3.1 – Схеми методів випробувань міцності зчеплення покриття з підложкою

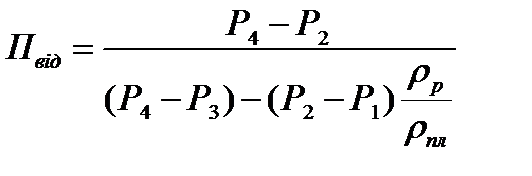

Згідно з ГОСТ 14760-89 та зарубіжними стандартами, що передбачають визначення міцності зчеплення покрить таким методом, діаметр шайби, на яку наносять покриття, дорівнює 25 мм. При використанні штифтової методики матеріал покриття при витягуванні штифта піддається впливу як відриваючих, так і зрізуючих навантажень. Навіть при високій точності ковзкої посадки проміж поверхнею штифта та основою утворюється вільна ділянка покриття, на якій виникає концентрація напружень, що викликають руйнування покрить при порівняно низьких значеннях навантаження. Тому такий метод визначення міцності зчеплення дає занижені дані. Вимірювання межі міцності зчеплення методом зсуву практично проводять на циліндричних зразках. Досліджувані покриття напилюють на центральну частину зразка, яка по ковзній посадці входить у матрицю. При втисненні зразка з покриттям в матрицю під дією дотичних напружень відбувається відрив покриття (див. рисунок 3.1, в). Необхідно врахувати, що отримані результати будуть відрізнятися від дійсних значень, бо при такому методі вимірювання в покритті можуть діяти не тільки зусилля зсуву. Дані по міцності зчеплення, отримані різними методами, не зіставляються і досить часто суперечать одне одному, тому умови та методи вимірювання завжди вказуються. Якісну оцінку міцності зчеплення дає згин зразка по площі (див. рисунок 3.1, г). У такому випадку за кутом згину, при якому у покритті виникає тріщина, оцінюють його міцність зчеплення з основою. Зразок опирається кінцями на дві опори, а навантаження прикладають у центрі. Оцінку міцності зчеплення можна проводити не тільки у момент виникнення тріщини в покритті, але і за місцем її виникнення, а також за розміром площі зразка, на якій покриття відійшло. Практично використовуються також вимірювання міцності зчеплення методом шкрябання, циклічного ударного навантаження, видавлюванням. Іншою характеристикою плазмових покрить, яка підлягає постійному контролю, є пористість. Цей посередній показник умов напилення, як параметр оптимізації процесу, безпосередньо впливає на ефективність захисних властивостей покриття (стійкість виробу з покриттям зносу та корозії), його тепло- та електропровідність, механічні та інші характеристики. Загальноприйнятою методикою визначення пористості є методика гідростатичного зважування (ГОСТ 18898-73 та ГОСТ 9378-75). Однак при цій методиці особливості структури напилених покрить, а також малі розміри зразків спричиняють великі похибки (до 100% і більше). Метод гідростатичного зважування принципово змінюється, якїцо при визначенні величин пористості використовують зразок покриття, відокремлений від основи. Для цього напилення здійснюють на гладку знежирену поверхню, або поверхню, оброблену пересиченим розчином повареної солі. Відокремлені зразки треба висушити, вилучивши залишки солі. На бік покриття тонким шаром наносять лак ХБ. Після цього зразок висушують. Зважування здійснюють на аналітичних вагах типу АДВ-200М. Відкриту пористість визначають за формулою (1):

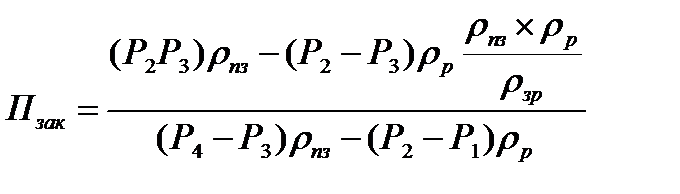

Закриту пористість визначають за формулою (2):

де Р1 – маса сухого зразка у повітрі (без лаку); Р2 – маса сухого зразка у повітрі з шаром лаку; Р3 – маса сухого зразка з захисною плівкою у рідині; Р4 – маса сухого зразка з захисною плівкою, насиченого рідиною, у повітрі; ρзр – дійсна густина компактного матеріалу зразка; ρр – густина рідини; ρпз – густина захисної плівки лаку (визначається додатковим гідростатичним зважуванням).

Оцінку пористості проводять і за величиною газопроникнення покриття. Газопроникнення покриття визначають на спеціальному пристрої (див. рисунок 3.2). Покриття 2 відокремлюють від основи, оброблюють його у формі мембрани з площиною А, затискують у спеціальній обоймі з використанням парафіну чи пластиліну, для того, щоб уникнути небажаного витоку. Відкривають вентиль 4, і через трубу 5 ємність 6 заповнюють водою до фіксованого рівня. Потім закривають вентилі 4 та 5, відкривають крани 3 та 7. Вода з ємності 6 витікає у мензурку 8, при цьому тиск в ємності падає нижче атмосферного, що утворює перепад тиску на зразку. Під дією цього перепаду через пори зразка надходить атмосферне повітря. Потім крани встановлюють таким чином, щоб на манометрі 9 підтримувався постійний перепад тиску Н см, таким чином течія повітря отримує стаціонарний характер. За допомогою мірної мензурки визначають об'єм води V, яка витекла з ємності за фіксований інтервал Т. Отже, за час Т об'єм повітря, яке надійшло у ємність, також дорівнює V. Якщо позначити товщину зразка покриття через іі: то газопроникнення можна подати у вигляді:

Таблиця 3.6 – Результати визначення густини та пористості плазмо напиленого покриття

1 – зразок з покриттям; 2 – зразок «супутник»; 3 – покриття; 4 – клей. Рисунок 3.3 – Зразок у зборі для випробування міцності зчеплення покриття з основою на відрив

Таблиця 3.4 – Результати не руйнуючих методів контролю якості, твердості і мікротвердості покриття

Таблиця 3.5 – Результати випробувань міцності зчеплення

Висновок: Під час виконання даної лабораторної роботи я ознайомився з основними існуючими методами контролю якості та оцінки характеристик плазмонапиленних покртів.

Операції з об’єктами, зафарбування об’єктів, керування заливками.

|

(1)

(1) (2)

(2)