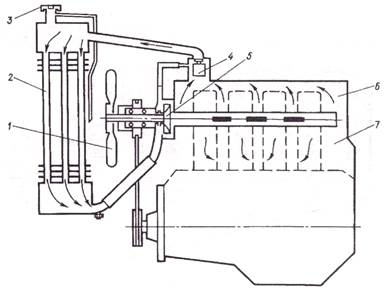

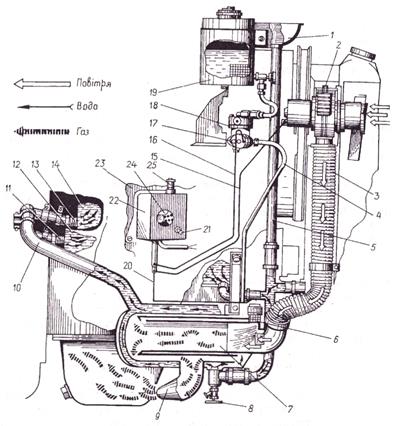

Теоретична частина1. Загальні відомості про систему охолодження двигунів внутрішнього згоряння Одна з необхідних умов нормальної роботи двигуна – його певний тепловий стан. Середня температура газів протягом робочого циклу перебуває у межах 800 °С. Частина теплоти сприймається деталями камери згоряння і тими, що поряд, від чого їх температура може досягти рівня, при якому погіршується якість оливи, передчасно спалахує робоча суміш і можлива детонація при її згорянні (бензиновий двигун), зменшуються зазори у рухомих з’єднаннях, погіршується наповнення циліндрів і знижується потужність двигуна. При надмірно холодному двигуні втрачається корисна теплота, і паливо недостатньо випаровується, погано спалахує, повільно згоряє, внаслідок чого потужність двигуна знижується. Крім того, у з’вязку з конденсацією палива зі стінок циліндрів змивається олива. Теплота від двигуна відводиться в атмосферу. Це вимушені втрати теплової енергії, які залежать від типу, конструкції і способу охолодження двигуна. Системи охолодження характеризуються тепловіддачею безпосередньо у навколишнє середовище або наявністю проміжного теплоносія. У першому випадку для охолодження використовується атмосферне повітря (повітряне охолодження), другому – проміжним теплоносієм є рідина (рідинне охолодження). У системі рідинного охолодження рідина, що заповнює сорочки охолодження блок-картера 7 і головки циліндрів 6 (рис. 1), омиває стінки циліндрів і камер згоряння та відводить від них тепло. Нагріта рідина рухається до охолодника (радіатора) 2, де віддає тепло повітрю, після чого знову рухається до сорочок охолодження. Температура холодильної рідини під час роботи двигуна повинна бути в межах 85 – 98 °С. Розрізняють два способи циркуляції рідини у системах охолодження: термосифонну та примусову. Термосифонний спосіб полягає в тому, що рух зумовлюється різницею густини гарячої і холодної рідини (при нагріванні у сорочці охолодження густина зменшується, і рідина рухається до верхнього бачка радіатора). Охолоджуючись у радіаторі, рідина опускається і рухається знову до сорочки охолодження. Внаслідок повільної циркуляції рідини таке охолодження малоефективне, тому має обмежене застосування (пускові двигуни до моменту початку обертання колінчастого валу основного двигуна).

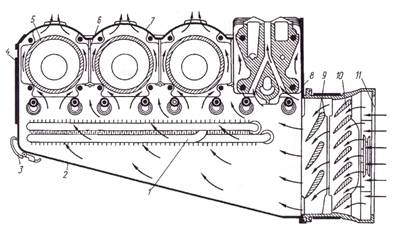

Рис. 1. Принципова схема системи рідинного охолодження двигуна: 1 – вентилятор; 2 – радіатор; 3 – пробка з клапанами; 4 – клапан-термостат; 5 – насос; 6, 7 – сорочки охолодження відповідно головки циліндрів і блок-картера При примусовому способі циркуляція рідини забезпечується насосом 5. Різниця температур нагрітої й охолодженої рідини при такому способі досягає 10 °С. Інтенсивність циркуляції рідини і руху повітря через радіатор залежить переважно від частоти обертання колінчастого вала. Тому для регулювання теплового режиму двигуна застосовують певні пристрої (термостат, шторку або жалюзі). Якщо примусова система охолодження відокремлена від атмосфери спеціальним пристроєм з паровим і повітряним клапанами, її називають закритою. Такі системи діють при тиску, дещо вищому за атмосферний, тому температура кипіння також буде вищою, що зменшує випаровування рідини та її витрати, створює менш сприятливі умови для утворення накипу. Система повітряного охолодження двигуна складається з вентилятора 9 (рис. 2) та напрямних: кожуха 2, щитків (дефлекторів) 4, 7, 8, напрямного апарата 10.

Рис. 2. Система повітряного охолодження двигуна Д-144: 1 – радіатор системи мащення; 2 – кожух; 3 – замок; 4, 7, 8 – відповідно задній, середній і передній дефлектори; 5 – циліндр, 6 – шпилька, 9 – вентилятор; 10 – напрямний апарат; 11 – захисна сітка Ротор вентилятора і напрямний апарат виготовляються з алюмінієвого сплаву. Ротор закріплений на одному валу зі шківом. Вони приводяться в дію клинопасовою передачею від шківа колінчастого вала. Напрямний апарат разом з каркасом прикріплений до остова двигуна і призначений для зміни напрямку руху повітряного потоку на протилежний обертанню ротора, що унеможливлює завихрення. Щоб до вентилятора не потрапили сторонні предмети і зменшити забрудненість поверхонь, що охолоджуються, напрямний апарат обладнаний захисною сіткою 11. Повітря, що нагнітається вентилятором, спрямовується кожухом і дефлекторами у міжреберний простір циліндрів і головок. Регулюють тепловий стан двигуна дросельним диском, який встановлюється під захисну сітку вентилятора, а також вмиканням або вимиканням оливного радіатора (диск кріплять при температурі + 5 °С і нижче, при цьому оливний радіатор відключають). Повітряна система охолодження простіша і зручніша в експлуатації, проте вимагає значної потужності для приводу вентилятора, не забезпечує рівномірного охолодження деталей, створює більше шуму. 2. Пристрої для циркуляції та охолодження рідини Для руху рідини у системах охолодження застосовують відцентрові насоси. Вони конструктивно прості, надійні у роботі і не порушують термосифонної циркуляції рідини у системі. Насос (рис. 3) складається з корпусу, підвідного й відвідного каналів, а також валика на кулькових підшипниках. На валику з одного боку закріплений шків приводу, а з іншого – крильчатка насоса. Шків обертається від колінчастого валу за допомогою клинопасової передачі. Під час обертання крильчатки рідина, що знаходиться між її лопатями, викидається відцентровою силою у порожнину нагнітання

Рис. 3. Схема дії насоса системи охолодження:

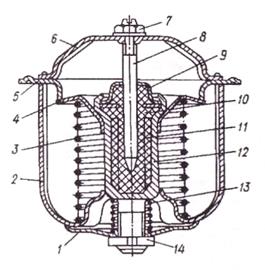

Вентилятор 1 (див. рис. 1) призначений для створення повітряного потоку, яким обдуваються трубки радіатора. Подача повітря вентилятором залежить від частоти обертання крильчатки, кількості лопатей, їх розмірів і профілю. Звичайно крильчатки вентиляторів чотири- або шестилопатеві, які обертаються у спеціальному кожусі (дифузорі), прикріпленому до радіатора. Кожух забезпечує потрібний напрям повітряного потоку і захищає крильчатку. Радіатор 2 призначений для охолодження нагрітої рідини. Він складається з верхнього і нижнього бачків, осердя і деталей кріплення. Звичайно застосовують трубчасті осердя, тобто кілька рядів вертикально розміщених круглих або овальних латунних трубок. Для збільшення поверхні охолодження і жорсткості на трубках припаяні тонкі латунні пластини. Верхній і нижній бачки виготовлені з чавуну або латуні. У верхньому бачку є заливна горловина з пробкою 3 і паровідвідною трубкою. Температуру холодильної рідини вимірюють термометром, нормальні його показники 80 – 97 °С. У пробці заливної горловини радіатора змонтований пароповітряний клапан, завдяки якому можливе тимчасове підвищення температури рідини до 105 °С. 3. Регулювальні пристрої системи охолодження Для того, щоб система не переохолоджувала двигун і при будь-яких навантаженнях та температурі навколишнього середовища забезпечувала найкращий тепловий режим, а при пуску двигуна – швидке його прогрівання, вона забезпечена регулювальними пристроями. Термостат 4 (див. рис. 1) підтримує сталу температуру холодильної рідини у системі шляхом включення або відключення радіатора. Застосовують термостати з рідинним і твердим наповнювачами. Рідинний двоклапанний термостат складається з гофрованого циліндра 4 (рис. 4), корпусу 2, головного 1 і допоміжного 3 клапанів, штока 5. Циліндр виготовлений з латуні й заповнений водним розчином спирту.

Рис. 4. Будова і процес роботи термостата з рідинним наповнювачем: а – головний клапан закритий; б – головний клапан відкритий; 1, 3 – головний і допоміжний клапани; 2 – корпус; 4 – гофрований циліндр; 5 – шток; 6, 8 – вікна відповідно у клапані та корпусі; 7 – скоба; 9 – отвір для виходу повітря Якщо температура холодильної рідини нижче 65 – 75 °С, гофрований циліндр стиснений, головний клапан перекриває доступ рідині у радіатор, а через вікна допоміжного клапана і корпусу вона надходить до насоса. У зв’язку з тим, що рідина, яка знаходиться у сорочці охолодження, до радіатора не спрямовується, вона інтенсивно нагрівається. При нагріванні холодильної рідини до температури 70 °С наповнювач гофрованого циліндра починає інтенсивно випаровуватися. Завдяки внутрішньому тиску циліндр розтягується, відкривається головний клапан і одночасно закривається допоміжний. Таке положення клапанів дає змогу рідині (спочатку частково) циркулювати крізь радіатор. При температурі рідини у системі охолодження вище 80 °С головний клапан повністю відкритий, а допоміжний – закритий. Вся рідина циркулює по великому колу й охолоджується у радіаторі. У такому стані система охолодження максимально забезпечує відведення теплоти від двигуна. При зниженні температури холодильної рідини, пари спирту в циліндрі конденсуються, тиск знижується, і головний клапан перекриває доступ рідини у радіатор, а допоміжний, відкриваючись, збільшує потік рідини по малому колу циркуляції. Термостат із твердим наповнювачем складається з латунного корпусу 5 (рис. 5), стояка 2, тримача 6, скріплених між собою вусиками. У корпусі розміщені основний 4 і перепускний 1 клапани, а також балон 12 з поршнем 8 і гумовою вставкою 10 всередині. Простір між вставкою і балоном заповнений термочутливим елементом (суміш церезину з алюмінієвим порошком). Поршень кріпиться гайкою 7 до тримача, а з балоном він з’єднаний гумовою вставкою. Основний клапан 4 притискається пружиною 3 до корпусу і балона, а перепускний клапан 1 – пружиною 13 до гайки 14.

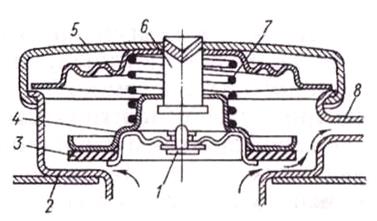

Рис. 5. Будова термостата із твердим наповнювачем: 1, 4 – відповідно перепускний і основний клапани; 2 – стояк; 3, 13 – пружини; 5 – корпус; 6 – тримач; 7, 14 – гайки; 8 – поршень; 9 – ковпачок; 10 – гумова вставка з шайбою; 11 – термочутливий елемент; 12 – балон Якщо температура холодильної рідини не перевищує 80 °С, основний клапан закритий, а перепускний – відкритий (рідина циркулює по малому колу). При підвищенні температури термочутливий елемент розширюється і тисне на гумову вставку 10, яка, стискуючись, виштовхує поршень 8. Одночасно вставка тисне і на днище балона. В момент коли тиск на поршень і на днище балона перевищить опір пружини 3, балон з основним і перепускним клапанами зміститься відносно поршня внизу, забезпечуючи циркуляцію рідини великим колом. Якщо температура холодильної рідини понад 85 – 95 °С, основний клапан повністю відкритий, а перепускний – повністю закритий. Термостати із твердим наповнювачем простіші і дешевші, надійніші у роботі, менш чутливі до зміни тиску в системі охолодження. Інтенсивність обдування трубок радіатора повітрям регулюється шторкою (або жалюзями). Рідина із сорочки охолодження подається у верхній бак радіатора, а звідти трубками серцевини заливається у нижній. У кришці заливної горловини радіатора системи охолодження закритого типу є пароповітряний клапан (рис. 6). Він ізолює систему охолодження від атмосфери і підтримує у ній дещо вищий тиск, який підвищує температуру кипіння, знижує пароутворення й витрату холодильної рідини. В момент коли кришка 5 закриває горловину 2 радіатора, паровий клапан 4 через гумову прокладку притискається пружиною 7 до виступу горловини і розділяє порожнину верхнього бака радіатора з атмосферою. Якщо тиск у системі на 0,05 – 0,07 МПа більше за атмосферний (внаслідок пароутворення), паровий клапан 4, долаючи опір пружини 7, зміщується по штоку 6 вгору. Пара з верхнього бака радіатора проходить крізь щілину, що утворилася, і трубкою 8 виводиться в атмосферу.

Рис. 6. Будова парового й повітряного клапанів: 1, 4 – відповідно повітряний і паровий клапани; 2 – горловина радіатора; 3 – прокладка; 5 – кришка; 6 – шток; 7 – пружина; 8 – паровідвідна трубка У разі створення розрідження у системі охолодження (при охолодженні гарячого двигуна, витіканні рідини тощо) до 0,001 – 0,01 МПа крізь повітряний клапан підсмоктується повітря, яке запобігає деформації латунних трубок осердя радіатора. Пароповітряний клапан може бути змонтований також в окремому корпусі. 4. Передпусковий рідинний підігрівник системи охолодження двигунів Підігрівники холодильної рідини застосовуються для попереднього прогрівання деяких карбюраторних і дизельних двигунів, для полегшення їх наступного пуску при низьких температурах навколишнього повітря. Підігрівник двигуна автомобіля ЗІЛ-130 складається з котла 7 (рис. 7), з’єднаного з системою охолодження, паливного бачка 19, електродвигуна з вентилятором 2, регулятора подачі палива 18 з електромагнітним клапаном 17, пульта керування 22, з’єднувальних трубок. Через лійку 1 і трубку 5 у котел підігрівника заливають 1,5 – 2,0 л води. У камеру згоряння котла з бачка самопливом подається паливо (бензин), дозування якого забезпечується електромагнітним клапаном з регулятором так, щоб згоряння відбувалося без диму і кіптяви. Повітря до камери згоряння по шлангу 3 надходить від вентилятора. Утворена горюча суміш запалюється свічкою 6, яка, досягши сталого горіння, вимикається дистанційним перемикачем 25. Через 1 – 2 хв після початку дії підігрівника у котел заливається решта (6 – 8 л) води, закривається пробка лійки та продовжується підігрівання двигуна. Нагріта вода трубою 10 надходить у сорочку охолодження двигуна, підігріваючи його, конденсується і знову рухається до котла. Гази, які виштовхуються з котла патрубком 9, спрямовуються під піддон картера для підігрівання там оливи. Якщо ручку перемикача 25 повністю закрито, підігрівник вимкнено, якщо вона витягнута до першого фіксованого положення – ввімкнено електродвигун вентилятора; якщо витягнута далі – додатково вмикається електромагнітний клапан. Для припинення дії підігрівника потрібно перемикачем 25 вимкнути електромагнітний клапан, закрити кран паливного бачка і через 1 – 2 хв вимкнути вентилятор. Якщо система охолодження заправлена рідиною, яка замерзає при низькій температурі (тосол, антифриз), перед використанням підігрівника потрібно впевнитися, що вона не перетворилася у густу масу, і ретельно дотримуватися інструкції. При температурі навколишнього середовища до мінус 25 °С підігрівник забезпечує прогрівання двигуна за 15 – 20 хв.

Рис. 7. Передпусковий рідинний підігрівник двигуна автомобіля ЗІЛ-130: 1 – заливна лійка; 2 – вентилятор; 3 – трубка підведення повітря; 4 – трубка для підведення бензину до котла; 5 – трубка для підведення рідини до котла; 6 – свічка розжарювання; 7 – котел; 8 – зливний кран; 9 – напрямний патрубок; 10 – труба; 11, 13 – штуцери; 12, 14 – сорочки охолодження відповідно лівого і правого ряду циліндрів; 15, 16, 20 – струмопроводи; 17 – електромагнітний клапан; 18 – регулятор подачі палива; 19 – паливний бачок; 21 – вимикач свічки розжарювання; 22 – пульт керування; 23 – щит двигуна; 24 – контрольна спіраль; 25 – перемикач 5. Технічне обслуговування системи охолодження двигунів внутрішнього згоряння Технічне обслуговування системи повітряного охолодження полягає у щозмінній перевірці й очищенні захисної сітки вентилятора, ребристих поверхонь циліндрів і головок, періодичній перевірці і регулюванні привода вентилятора. Натяг пасів привода вентилятора регулюють зміщенням генератора. Паси повинні бути натягнуті так, щоб від натискання посередині між шківами колінчастого вала й вентилятора із зусиллям 40 Н прогин становив 15 – 22 мм (для двигунів Д-21А1, Д-144). Тепловий стан двигуна визначають за температурою оливи (55 – 100 °С), короткочасне її підвищення у важких умовах роботи допускається до 110 °С. При технічному обслуговуванні системи рідинного охолодження підтримують потрібний рівень рідини у радіаторі, перевіряють і регулюють натяг паса привода вентилятора, змащують підшипники вентилятора й насоса, промивають систему. Тепловий режим двигуна регулюють шторкою (піднімають або опускають) або жалюзями (відкривають або закривають). Перед пуском двигуна перевіряють рівень холодильної рідини у радіаторі, який повинен бути нижче верхнього краю заливної горловини на 60 – 70 мм. Якщо система охолодження заповнена антифризом, рівень контролюють у кінці зміни, при гарячому двигуні; при зниженому рівні доливають дистильовану або чисту м’яку воду і перевіряють щільність антифризу, яка має бути 1,05 – 1,1 г/см3. Для зменшення накипу у системі охолодження воду рекомендується змінювати якомога рідше. Зливати її потрібно у чистий посуд, щоб використати для наступної заправки. На охолодження двигуна шкідливо впливають мінеральні оливи і дизельне паливо, які можуть потрапити разом з холодильною рідиною у систему. Олива і паливо утворюють на стінках системи охолодження плівку, що знижує теплопровідність сорочки охолодження. Не можна використовувати для заправки системи охолодження посуд, який попередньо застосовували для заправки оливою чи паливом. При перевірці рівня холодильної рідини під час роботи двигуна кришку слід відкривати обережно, оскільки нагріта рідина може розбризкуватися крізь горловину. Доливають воду у перегрітий двигун тонким струменем, при цьому двигун обов’язково повинен працювати, інакше можуть утворюватися тріщини у головці циліндрів у зв’язку з нерівномірністю охолодження. Підшипники вентилятора і насоса змащують при ТО-1. Для цього з прес-маслянки видаляють бруд і шприцом подають мастило. Одночасно перевіряють натяг пасів привода вентилятора, генератора і компресора, чистоту пасів, впевнюються у відсутності їхнього розшарування і замаслювання. Шківи повинні бути в одній площині обертання (допустиме відхилення до 2 мм). Натяг пасів визначають за їхнім прогином посередині між шківами. Після натискування із зусиллям 30 – 50 Н прогин повинен становити 8 – 14 мм (при недостатньому натязі паса можливе перегрівання двигуна, при надмірному – передчасне спрацювання паса, підшипників вентилятора і генератора). Для регулювання натягу приводного паса послаблюють кріплення генератора або натяжного ролика, змінюють їх положення і затягують кріплення. Промивають систему охолодження і видаляють з неї накип при ТО-3. Для цього зливають холодильну рідину і заливають спеціальний розчин: на 1 л води 15 г технічного тринатрійфосфату або 6 г кальцинованої соди. Запускають двигун і прогрівають на номінальній частоті обертання колінчастого вала з утепленим радіатором протягом 10 хв. Зупиняють двигун, зливають розчин і заповнюють систему чистою водою, при цьому двигун повинен попрацювати 5 хв із середньою частотою обертання колінчастого вала. Якщо, відкривши зливний кран, виявиться, що стікає каламутна вода, систему промивають ще раз. Для визначення необхідності видалення накипу із системи охолодження встановлюють тривалість прогрівання двигуна до температури холодильної рідини, яка збігається зі зникненням димлення. У приміщенні з піднятою шторкою радіатора або у теплу пору року на відкритій місцевості дана температура (50 – 60 °С) повинна досягатися не більше як за 8 хв. Якщо двигун прогрівається повільніше, видаляють накип. Для цього систему охолодження промивають спеціальним розчином. Потім заповнюють її содовим розчином, який складається із 100 г кальцинованої соди і 50 г гасу або 80 г каустичної соди і 25 г гасу на 1 л води. Запускають двигун і з цим розчином працюють протягом зміни, після чого зливають. Якщо перед зливанням двигун не працював, його запускають і прогрівають. Систему промивають водою і заповнюють робочою холодильною рідиною. При сезонному ТО перевіряють роботу термостата й термометра. Термостат знімають з двигуна і кип’ятять у содовому розчині для видалення накипу. Далі його разом з контрольним термометром ставлять у прозору посудину з водою і нагрівають електричним кип’ятильником. Спостерігають за показаннями термометра і станом термостата: у справному термостаті клапан починає відкриватися при температурі 70 °С, а при 80 °С повинен бути повністю відкритим. Термометр системи охолодження перевіряють також порівнянням його показань з показаннями рідинного термометра, зануреного в холодильну рідину, крізь заливну горловину радіатора. 6. Загальні відомості про систему мащення двигунів внутрішнього згоряння Взаємне переміщення рухомо з’єднаних деталей під час роботи двигуна супроводжується тертям і витратою енергії, а також виділенням теплоти. Спрацювання поверхонь призводить до збільшення зазорів у рухомих з’єднаннях деталей та їх несправності. В залежності від стану поверхонь, що контактують, тертя може бути сухим, рідинним або граничним. Сухе тертя характеризується тим, що робочі поверхні деталей абсолютно сухі й безпосередньо дотикаються одна до одної. Робота механізмів супроводжується руйнуванням мікровиступів з’єднаних поверхонь, значною витратою енергії, спрацюванням і виділенням теплоти. З’єднані рухомі поверхні змащують. Тертя між робочими поверхнями, які відокремлені достатньо товстим шаром оливи, називають рідинним. При цьому виключається безпосередній контакт поверхонь, зменшується потрібна для взаємного переміщення деталей сила та значно знижується їх спрацювання. У двигунах рідинне тертя характерне переважно для підшипників колінчастого вала на робочих режимах. Тертя, при якому робочі поверхні відокремлені лише тонкою плівкою оливи, що утримується силами молекулярного тяжіння, називають граничним. В залежності від товщини плівки розрізняють напіврідинне або напівсухе тертя. Надійність забезпечення рідинного тертя залежить від в’язкості оливи, швидкості руху поверхонь і навантаження на них. Рідинне тертя зменшує витрати енергії на подолання сил опору руху в 10 – 15 разів. Безперебійну подачу оливи до поверхонь тертя деталей двигуна забезпечує система мащення. Внаслідок циркуляції у зазорах між рухомими поверхнями олива сприяє їхньому охолодженню, запобігає корозії, відводить продукти спрацювання, ущільнює з’єднання. У сучасних двигунах підведення оливи до поверхонь тертя здійснюється наступним чином: під тиском з безперервною подачею; під тиском з періодичною (пульсуючою) подачею; розбризкуванням. Систему мащення, в якій використовують різні способи підведення оливи до поверхонь тертя, називають комбінованою. Вона складається з резервуара (піддона картера) із заливною горловиною 17 (рис. 8), шестеренного насоса 7 з оливоприймачем 6, фільтрів 1 і 10, головної магістралі 12, редукційного 8, перепускного 9 і запобіжного 4 клапанів.

Рис. 8. Загальна схема системи мащення двигуна: 1, 10 – фільтри; 2 – термометр; 3 – радіатор; 4, 8, 9 – відповідно запобіжний, редукційний і перепускний клапани; 5 – кран; 6 – оливоприймач; 7 – насос; 11 – манометр; 12 – головна магістраль; 13 – корінний підшипник; 14 – підшипник розподільного вала; 15 – вісь коромисла; 16 – оливомірний стержень; 17 – заливна горловина З головної магістралі олива під тиском крізь отвори у картері та блоці надходить до корінних підшипників 13 колінчастого вала, підшипників 14 розподільного вала і в порожнисту вісь 15 коромисел. Від корінних підшипників крізь канали у шийках і щоках вона потрапляє до шатунних підшипників колінчастого вала. У шатунах деяких двигунів просвердлені канали для мащення пальців. Олива, що витискається із зазорів у підшипниках колінчастого і розподільного валів, розбризкується рухомими деталями КШМ і покриває стінки циліндрів, кулачки розподільного вала, штовхачі тощо. Тиск оливи контролюється манометром 11, датчик якого встановлено у головній магістралі, а покажчик – на щитку приладів. У деяких двигунах для контролю температури оливи застосовується термометр 2, датчик якого розміщено у піддоні картера. Радіатор 3 охолоджує оливу, його включення (виключення) забезпечується краном 5. Охолоджена олива зливається у піддон картера. Моторні оливи зменшують витрати енергії на подолання сил тертя, відводять теплоту від деталей, що нагріваються, запобігають корозії, очищають зазори від продуктів забруднення, герметизують з’єднання „циліндр-кільце” і „кільце-поршень”.

Важливими показниками якості оливи є в’язкість і маслянистість (липкість). В’язкість оливи – здатність створювати опір переміщенню однієї її частини відносно іншої, маслянистість – здатність створювати на поверхні міцну оливну плівку. Чим більша в’язкість і краща маслянистість, тим надійніше утримується оливна плівка і кращі умови для рідинного тертя. Проте надмірна в’язкість оливи у з’єднаннях з малими зазорами затрудняє їх рух. 7. Пристрої для подачі та фільтрації оливи Насос призначений для створення необхідного тиску оливи. У системах мащення двигунів застосовують одно-, дво- та трисекційні шестеренні насоси. Односекційний насос складається з корпусу 1 (рис. 9), в якому є дві шестерні: ведуча 2 приводиться в дію за допомогою шестеренної передачі від колінчастого вала та ведена 4. У процесі обертання шестерень їхні зубці, виходячи із зачеплення у всмоктувальній порожнині насоса, створюють розрідження. Завдяки цьому олива засмоктується з піддона картера крізь сітчастий фільтр 3, заповнює впадини між зубцями і переноситься у нагнітальну порожнину. Для попередження надмірного зростання тиску в системі передбачено запобіжний клапан. З боку нагнітальної порожнини на його кульку 6 діє тиск оливи, а з протилежного – пружина. Якщо тиск оливи перевищує опір пружини (наприклад, під час пуску двигуна, коли олива холодна і має підвищену в’язкість), клапан перепускає її надлишок у піддон (в інших конструкціях – у всмоктувальну порожнину насоса).

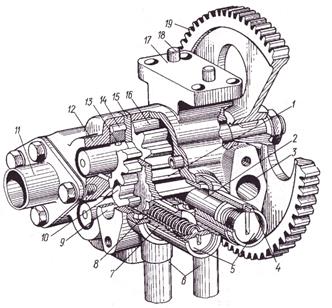

Рис. 9. Схема роботи односекційного насоса: 1 – корпус; 2, 4 – відповідно ведуча і ведена шестерні; 3 – сітчастий фільтр; 5 – канал нагнітання; 6, 8, 9 – відповідно запірна кулька, пружина і регулювальний гвинт запобіжного клапана; 7 – отвір для перепуску оливи; Двосекційний насос двигунів СМД-60 і СМД-62 (рис. 10) має основну секцію, що подає оливу у головний контур (до фільтра), та додаткову, яка подає оливу до радіатора. До корпусу нагнітальної секції насоса 17 кріпиться корпус радіаторної секції 12. На валу, який приводиться шестернею 19, розмішено ведучі шестерні нагнітальної 16 та радіаторної 14 секцій. Клапани 8 і 2 обмежують тиск подачі оливи (нагнітальної секції до 1 МПа, радіаторної – до 0,25 МПа). Надлишкова олива зливається через трубки 6 у піддон картера. На

Рис. 10. Двосекційний насос системи мащення двигунів СМД-60 і СМД-62: 1, 16 – відповідно ведена і ведуча шестерні нагнітальної секції; 2, 3 – відповідно редукційний клапан і вихідний отвір нагнітальної секції; 4 – стопорне кільце; 5 – регулювальні пробки; 6 – зливні трубки; 7 – корпус клапанів; 8 – запобіжний клапан радіаторної секції; 9 – вихідний отвір радіаторної секції; 10, 14 – відповідно ведена і ведуча шестерні радіаторної секції; 11 – всмоктувальна трубка; 12 – корпус радіаторної секції; 13 – шпонка (кулька); 15 – проставка; 17 – корпус нагнітальної секції; 18 – встановлювальний штифт; 19 – приводна шестерня Під час роботи двигуна олива забруднюється металевими частинками, нагаром, смолами та пилом. Для її очищення застосовують різні пристрої, призначені для фільтрації, відстоювання та відцентрового очищення. Фільтрація відбувається під час просочування оливи крізь дрібні отвори фільтра, внаслідок чого механічні частки затримуються на його поверхні. Такі фільтри встановлюють у заливних горловинах систем, в оливоприймачах тощо. В залежності від розмірів частинок, що затримуються, розрізняють фільтри грубої (не пропускають частинки розміром понад 40 мк) і тонкої (відповідно понад 1 – 2 мкм) очистки. У простому щілинному фільтрі як фільтрувальний елемент використовується дрібна металева сітка. Пластинчасто-щілинні фільтри складаються з комплектів відокремлених металевих пластин. Олива проходить крізь щілини між пластинами, залишаючи на фільтрувальному елементі частинки, більші за щілини. Корпус 2 (рис. 11) щілинного фільтра з паперовими елементами прикріплений до кришки гвинтом 9. У корпусі розміщено фільтрувальний елемент 1 з пористого картону, в кришці – перепускний клапан 7.

Рис. 11. Щілинний фільтр автомобільного карбюраторного двигуна: 1 – фільтрувальний елемент; 2 – корпус; 3, 4 – відповідно підвідний і відвідний канали; 5 – кришка; 6 – трубка; 7 – перепускний клапан; 8 – отвори; 9 – гвинт Олива надходить від насоса через канал 3, просочується крізь пори, залишаючи на поверхні бруд, і через отвори 8 у трубці 6 – надходить до каналу 4 кришки 5. При забрудненому фільтрувальному елементі або надмірній в’язкості оливи перепускний клапан відкривається і неочищена олива подається у систему. Забруднений фільтр замінюють. Відстоювання характеризується тим, що олива перебуває у нерухомому стані або рухається з порівняно малою швидкістю. Частинки, густина яких перевищує густину оливи, під дією сил тяжіння осідають. Очищення відцентровим способом принципово не відрізняється від відстоювання. Різниця лише у тому, що осідання домішок відбувається не під дією сил тяжіння, а під дією відцентрових сил, що виникають при обертовому русі місткості з оливою. Таким способом відбувається очищення у шатунних шийках колінчастого вала двигуна: олива, підведена до порожнин шатунних шийок, обертається разом з ними, механічні домішки під дією відцентрових сил рухаються від центра обертання і відкладаються на стінках місткостей. Очищена олива надходить до шатунних підшипників. Якість такого очищення залежить від частоти обертання колінчастого вала, відстані між його осями та очищувальної порожнини, в’язкості та швидкості руху оливи крізь порожнину. Основними очисниками оливи на більшості сучасних двигунів є центрифуги. В залежності від характеру сил, що обертають ротор, їх поділяють на реактивні та активно-реактивні. Реактивна центрифуга складається з корпусу 1 (рис. 12), ковпака 2 і ротора, вільно встановленого на осі 4. Стакан ротора 3 притиснутий до основи гайкою й ущільнюється гумовими прокладками. Подільник 5 розмежовує порожнини очищеної й неочищеної оливи. У корпусі ротора запресовані дві втулки, захищені зверху сітками 7, якими з’єднуються порожнина ротора з жиклерами 9.

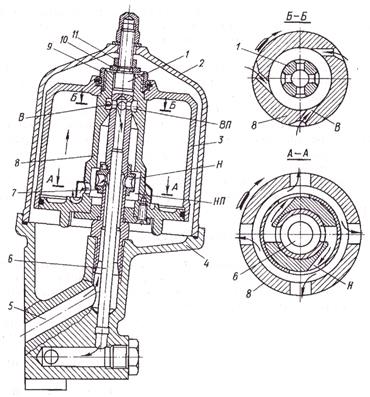

Рис. 12. Будова і принцип дії реактивної центрифуги: 1 – корпус; 2 – ковпак; 3 – стакан; 4 – вісь; 5 – подільник очищеної і неочищеної оливи; 6 – отвори для відведення очищеної оливи; 7 – запобіжна сітка; 8 – отвори для підведення неочищеної оливи; 9 – жиклер (сопло); 10 – трубка; 11 – підвідний канал Олива нагнітається насосом у корпус ротора через канал 11 і отвори 8. З порожнини ротора вона виходить двома шляхами: 1) крізь жиклери 9 заливається у піддон картера; 2) крізь отвори 6 і трубку 10 – у магістраль. Оскільки пропускна здатність жиклерів і вихідних каналів до магістралі менша, ніж подача насоса, то під час роботи двигуна олива у роторі перебуває під тиском. З жиклерів вона виходить зі значною швидкістю, внаслідок чого виникають реактивні сили, дотично спрямовані до кола їхнього обертання у сторони, протилежні напрямам струменів. Цим забезпечується обертання ротора. Під дією відцентрових сил бруд відкладається на стінках ротора. Частота обертання ротора та якість очищення оливи залежать від її тиску й температури, а також від сили тертя у підшипниках ротора. Зменшення сил тертя забезпечується тим, що площа, яка сприймає тиск оливи біля верхнього днища ротора, дещо більша, ніж біля нижнього. Таке співвідношення геометричних розмірів поверхонь призводить до виникнення підйомної сили, яка зміщує ротор вгору так, що він майже не опирається на нижню опору. Частота обертання ротора центрифуг сучасних дизельних двигунів визначається рівнем 6000 хв-1. Центрифугу, яка вмонтована в систему мащення так, що крізь неї проходить вся олива, називають повнопотоковою. На відміну від розглянутої, в активно-реактивній (безсопловій) центрифузі немає жиклерів і вся олива з ротора (після очищення) спрямовується на мащення поверхонь тертя (двигуни Д-240 і Д-245). Відсутність зливання оливи дає змогу зменшити її загальний потік, внаслідок чого зменшується енергія, потрібна для приводу насоса. Крім того, в зв’язку з відсутністю струмування оливи із жиклерів, вона менше насичується повітрям, тобто менше окислюється. Ротор активно-реактивної центрифуги вільно посаджений на вісь 1 (рис. 13), до якої нерухомо прикріплено насадок 7 з каналами

Рис. 13. Будова і принцип дії активно-реактивної центрифуги двигунів Д-240 і Д-245: 1 – вісь; 2 – ковпак; 3 – ротор; 4 – корпус; 5 – підвідний канал; 6 – відвідна трубка; 7 – насадок; 8 – колонка ротора; 9 – спеціальна гайка; 10 – шайба; 11 – гайка; Олива, що нагнітається насосом, підвідним каналом 5, кільцевим каналом та отворами в осі підводиться до насадки 7, звідки виходить через канал Для стримання надмірного зменшення в’язкості оливи та уповільнення процесу окислення, її охолоджують. Сучасні радіатори можуть знизити температуру оливи на 10 – 15 °С. У двигунах з повітряним охолодженням радіатор являє собою трубку з ребрами (змійовик), в

|

. Насоси більшості двигунів об’єднані в один вузол з вентилятором.

. Насоси більшості двигунів об’єднані в один вузол з вентилятором.

– порожнина всмоктування;

– порожнина всмоктування;

-подібних двигунах СМД встановлений насос для передпускового прокачування оливи. Він забезпечує подачу оливи у систему з моменту пуску пускового двигуна, чим усувається можливість напівсухого або сухого тертя, збільшується термін експлуатації підшипників. Приводиться насос від шестерні редуктора пускового двигуна.

-подібних двигунах СМД встановлений насос для передпускового прокачування оливи. Він забезпечує подачу оливи у систему з моменту пуску пускового двигуна, чим усувається можливість напівсухого або сухого тертя, збільшується термін експлуатації підшипників. Приводиться насос від шестерні редуктора пускового двигуна.

, розміщеними дотично до кола їх розміщення. Аналогічно виконані й канали

, розміщеними дотично до кола їх розміщення. Аналогічно виконані й канали  у верхній частині колонки ротора.

у верхній частині колонки ротора.

,

,  – відповідно верхня і нижня порожнини;

– відповідно верхня і нижня порожнини;