Классификация нагнетателейОсновное назначение нагнетателя—повышение полного давления перемещаемой среды. В зависимости от свойств среды (газ, чистая жидкость, загрязненная жидкость и взвесь, вязкая жидкость, агрессивная жидкость, жидкий металл, сжиженный газ и т. п.) применяются нагнетатели различных типов и конструкций. В практике довольно часто встречаются нагнетатели разных типов, названия которым даны в зависимости от их назначения и особенностей эксплуатации (например, питательные, циркуляционные, конденсатные насосы для тепловых электростанций и т. п.). Нагнетатели в основном классифицируют по принципу действия и конструкции. В этом смысле их подразделяют на объемные и динамические.

группа вид вид тип тип тип подвид тип тип подтип Рис. 1.1. Классификация насосов Объемные нагнетатели работают по принципу вытеснения, когда давление перемещаемой среды повышается в результате сжатия. К ним относятся возвратно-поступательные (диафрагменные, поршневые) и роторные (аксиально- и радиально-поршневые, шиберные, зубчатые, винтовые и т. п.) насосы. Динамические нагнетатели работают по принципу силового воздействия на перемещаемую среду. К ним относятся лопастные (радиальные, центробежные, осевые) нагнетатели и нагнетатели трения (вихревые, дисковые, струйные и т. п.). Нагнетатели, используемые в системах теплогазоснабжения и вентиляции, должны удовлетворять следующим основным требованиям: 1) соответствие фактических параметров работы (р, L и N) заданным расчетным условиям; 2) возможность регулирования подачи и давления в определенных пределах; 3) устойчивость и надежность в работе; 4) простота монтажа; 5) бесшумность при работе.

Рис. 1.2. Схема радиального вентилятора 1 - коллектор; 2 - рабочее колесо; 3 - спиральный кожух; 4 - лопатка

Рис. 1.3. Схема центробежного насоса 1 - входной патрубок; 2 - рабочее колесо; 3 - корпус; 4 - нагнетательный патрубок; 5 - лопатка Рассмотрим схемы и принципы действия нагнетателей разного типа. В радиальном вентиляторе со спиральным кожухом (рис. 1.2 ) перемещаемая среда, двигаясь в осевом направлении через всасывающий коллектор, попадает на вращающееся рабочее колесо, снабженное лопатками, изменяет направление своего движения к периферии колеса, закручивается в направлении вращения, поступает в спиральный кожух и затем через отверстие выходит из нагнетателя. Рабочее колесо сидит на валу и приводится во вращение приводом. Вал вращается в подшипниках, укрепленных на станине или непосредственно на кожухе.

Рис.1.4. Схема осевого вентилятора 1- коллектор; 2 - входной направляющий аппарат; 3 - рабочее колесо; 4 - выходной направляющий аппарат; 5 - кожух (обечайка); 6 - обтекатель

Рис. 1.5. Схема прямоточного вентилятора 1 - корпус; 2 - рабочее колесо; 3 - диффузор Аналогичную конструкцию и принцип действия имеет центробежный насос, изображенный на рис. 1.3. К достоинствам таких вентиляторов следует отнести возможность использования для привода высокоскоростных электродвигателей, высокий КПД (более 80%), простоту изготовления, высокую равномерность подачи и относительную простоту ее регулирования. Недостатком является то, что подача зависит от сопротивления сети. В осевом вентиляторе (рис. 1.4) поток движется преимущественно в направлении оси вращения и некоторое закручивание приобретает лишь при выходе из колеса. Поток через коллектор поступает во входной направляющий аппарат, затем в рабочее колесо и в выходной направляющий аппарат. Колесо сидит на валу, вращающемся в подшипниках, укрепленных на стойках. Колесо и направляющие аппараты заключены в кожух (обечайку). Втулка рабочего колеса имеет обтекатель. Как в осевом, так и в радиальном вентиляторе передача энергии от двигателя потоку среды происходит во вращающемся рабочем колесе. Осевые нагнетатели просты в изготовлении, компактны, реверсивны; по сравнению с радиальными нагнетателями они имеют более высокие КПД и подачу при относительно низком давлении (напоре). В прямоточном радиальном вентиляторе (рис. 1.5) перемещаемая среда вначале также движется в осевом направлении и поступает во вращающееся рабочее колесо, где под действием центробежной силы проходит в радиальном направлении в межлопаточном пространстве и выходит в осевом направлении по кольцу через радиальный лопастной диффузор, стенки которого имеют криволинейную форму, а лопатки установлены на осесимметричном коленообразном участке диффузора. В диффузоре часть динамического давления преобразуется в статическое. КПД вентилятора достигает 70 %'. Одним из преимуществ вентиляторов такого типа является возможность размещения электродвигателя внутри кожуха, что приводит к улучшению шумовых характеристик установки. Изготовление таких вентиляторов несколько сложнее, чем обычных. Смерчевой вентилятор (рис. 1.6) имеет рабочее колесо с небольшим числом лопаток, прикрепленных к заднему диску. Это колесо размещено в специальной нише в задней стенке спирального кожуха. При вращении колеса возникает вихревое течение, аналогичное атмосферному вихрю - смерчу, в центральной и периферийной частях которого образуется перепад давлений, являющийся побудителем движения воздуха. Вследствие этого основная часть потока с содержащимися в нем примесями проходит через нагнетатель, минуя рабочее колесо. КПД вентилятора не превышает 60 %. Дисковый вентилятор (рис. 1.7) относится к нагнетателям трения. Рабочее колесо у такого нагнетателя представляет собой пакет дисков (колец), расположенных с небольшим зазором перпендикулярно оси вращения колеса. Передача энергии от колеса потоку жид

Рис. 1.6. Схема смерчевого вентилятора 1 - кожух; 2 - лопатка; 3 - задний диск

Рис. 1.7. Схема дискового вентилятора 1 - корпус; 2 - рабочее колесо

Вихревой насос (рис. 1.8 ) относится к машинам трения. Его рабочее колесо, аналогично колесу центробежного насоса, засасывает жидкость из внутренней части канала и нагнетает ее во внешнюю, в результате чего возникает продольный вихрь. При прохождении жидкости через рабочее колесо в вихревом насосе, как и в центробежном, увеличиваются кинетическая энергия жидкости (увеличивается ее скорость) и потенциальная энергия давления.

Рабочим органом насоса является рабочее колесо с радиальными или наклонными лопатками. Колесо вращается в цилиндрическом корпусе с малыми торцовыми зазорами. Жидкость поступает через всасывающее отверстие в канал, перемещается по нему рабочим колесом и выбрасывается через выходное отверстие.

Рис. 1.8. Схема вихревого насоса 1 - рабочее колесо; 2 - лопатка; 3 - корпус; 4 - всасывающее отверстие; 5 - выходное отверстие

Рис. 1.9. Схема диаметрального вентилятора 1 - рабочее колесо; 2 - корпус; 3 - неподвижное тело

Вихревой насос по сравнению с центробежным обладает следующими достоинствами: создаваемое им давление в 3 - 5 раз больше при одинаковых размерах и частоте вращения рабочего колеса; конструкция проще и дешевле; обладает самовсасывающей способностью; может работать на смеси жидкости и газа; подача меньше зависит от противодавления сети. Недостатками насоса являются низкий КПД, не превышающий в рабочем режиме 45%, и непригодность для подачи жидкости, содержащей абразивные частицы (так как это приводит к быстрому изнашиванию стенок торцовых и радиальных зазоров и, следовательно, падению давления и КПД).

Диаметральные вентиляторы имеют следующие преимущества по сравнению с радиальными: диаметральные вентиляторы с широкими колесами могут непосредственно присоединяться к воздуховодам, имеющим сечение в форме вытянутого прямоугольника; диаметральные вентиляторы могут создавать значительные давления даже при невысоких окружных скоростях рабочих колес, поскольку поток воздуха дважды пересекает лопаточное колесо. Недостатки, мешающие более широкому применению диаметральных вентиляторов, состоят в следующем: невысокий КПД (максимальный 60 -65%); повышенный уровень шума; возможность появления неустойчивых режимов работы в области, где с увеличением подачи наблюдается рост давления; существенные перегрузки электродвигателя при уменьшении сопротивления сети. Поршневой нагнетатель (рис. 1.10) состоит из цилиндрического корпуса, внутри которого перемещается поршень с кольцами, всасывающего и нагнетательного клапанов. Поршень в корпусе совершает возвратно-поступательное движение. Преобразование вращательного движения привода в возвратно-поступательное движение поршня осуществляется с помощью кривошипно-шатунного механизма. При движении поршня вправо открывается клапан 5, и жидкость заполняет пространство внутри корпуса. При этом клапан 4 закрыт, При движении поршня влево клапан 3 закрыт, открывается клапан 4, и жидкость выталкивается в нагнетательный трубопровод.

Поршневые нагнетатели имеют следующие достоинства: высокий КПД (до 95%); возможность получения высоких давлений; независимость подачи от противодавления сети; возможность запуска в работу без предварительного залива (при использовании в качестве насосов).

Рис. 1.10. Схема поршневого нагнетателя 1 - корпус; 2 - поршень; 3 - всасывающий клапан; 4 - нагнетательный клапан

Рис.1.11. Схема зубчатого насоса 1 - корпус; 2 - шестерня

К недостаткам относятся громоздкость конструкции; невозможность использования для привода высокоскоростных электродвигателей из-за сложности привода через кривошипно-шатунный механизм; сложность регулирования подачи. Зубчатый (шестеренный) насос (рис. 1.11 ) состоит из двух шестерен, расположенных в корпусе. Одна из шестерен приводится в движение расположенным на одной оси электродвигателем, а вторая получает вращение от первой благодаря плотному зацеплению зубьев. При работе жидкость захватывается зубьями колес, отжимается к стенкам корпуса и перемещается со стороны всасывания на сторону нагнетания. Переток жидкости в обратном направлении практически отсутствует из-за плотного сцепления зубьев. Число зубьев в пределе может быть уменьшено до двух, при этом вращающиеся элементы будут иметь очертания, напоминающие восьмерку (рис. 1.12). В таком нагнетателе необходимо обеспечить привод от двигателя обеих «восьмерок», так как в отличие от зубчатых насосов они не имеют зацепления. К достоинствам нагнетателей данного вида следует отнести компактность, простоту конструкции, отсутствие клапанов, возможность использования для привода высокоскоростных электродвигателей, независимость подачи от противодавления сети, реверсивность, возможность получения высоких давлений (5 МП а для шестеренного насоса, 0,5 МПа для насоса «восьмерочного» типа). Основные недостатки состоят в быстром износе рабочих органов, невысокой подаче и сравнительно низком КПД (до 0,75%).

Рис 1.12. Схема нагнетателя восьмерочного типа 1 - корпус; 2- рабочее колесо Пластинчатый нагнетатель (рис. 1.13), как и зубчатый, относится к группе роторных машин. Он состоит из цилиндрического корпуса, в котором эксцентрично расположен массивный ротор с радиальными продольными пазами, где свободно размещены пластины, выполненные из материала, хорошо сопротивляющегося истиранию. При вращении ротора пластины под действием центробежных сил выходят ив пазов, прижимаются к внутренней поверхности корпуса, захватывают на стороне всасывания жидкость и перемещают ее к нагнетательному трубопроводу, т. е. пластины как бы выполняют роль поршня. К достоинствам нагнетателя относятся высокая равномерность подачи, возможность непосредственного соединения с электродвигателем, отсутствие клапанов, реверсивность, независимость подачи от противодавления сети. К недостаткам следует отнести повышенную чувствительность к качеству перемещаемой жидкости (наличию в ней механических примесей), быстрый износ кромок пластин, довольно низкий КПД — 50% (из-за перетекания жидкости через зазоры между кромками пластин и стенками корпуса).

Рис. 1.13. Схема пластинчатого нагнетателя 1 – корпус; 2 – ротор; 3 – пластины

В струйных нагнетателях смешение двух жидких или газообразных сред происходит под воздействием давления, создаваемого другими нагнетателями (например, насосами или вентиляторами). Движение перемещаемой жидкости обеспечивается струей рабочей жидкости.

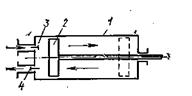

Известны две конструктивные схемы струйных аппаратов. В аппаратах, выполненных по первой схеме (рис. 1.14), подмешиваемый поток поступает под углом 90° к оси аппарата. Вследствие больших потерь на удар при смешивании потоков КПД этих аппаратов очень низок и не превышает 25%. В аппаратах, выполненных по второй схеме (рис. 1.15), подмешиваемый поток подводится вдоль оси аппарата. При этом, как доказал проф. П. Н. Каменев, их КПД может быть доведен до 43,5%.

Рис.1.14. Схема водоструйного нагнетателя

1 - сопло; 2 - камера смешения; 3 - диффузор Рис.1.15. Схема эжектора 1 - сопло; 2 - камера смешения; 3 - диффузор

Любой струйный аппарат состоит из сопла, куда подается рабочая жидкость (вода, газ, пар), камеры смешения, где смешиваются рабочая и подсасываемая жидкости, и диффузора, в котором осуществляется преобразование кинетической энергии в потенциальную, т. е. создается давление. Работает струйный аппарат следующим образом. Рабочая жидкость выходит из сопла с большой скоростью в виде струи, несущей большой запас кинетической энергии. Активная рабочая струя захватывает окружающую жидкость и передает ей часть своей энергии. Образовавшийся смешанный поток движется в проточной части аппарата. В камере смешения в результате обмена импульсами происходит выравнивание поля скоростей потока и за счет высвобождающейся кинетической энергии растет его статическое давление. Затем поток поступает в диффузор, где вследствие уменьшения скорости и, следовательно, динамического давления потока происходит увеличение статического давления. К достоинствам струйных аппаратов следует отнести простоту конструкции и отсутствие подвижных элементов; к недостаткам — очень низкий КПД. В пневматических нагнетателях (подъемниках) для подъема жидкости используется сжатый воздух или технический газ. Идея подъема жидкости сжатым воздухом возникла в конце 18 в., но только спустя столетие нашла практическое применение для подъема воды и нефти из скважин.

Рис. 1.16. Схема газлифта (эрлифта) 1-обсадная труба; 2-газовая труба; 3-подъемная труба

Рис. 1.17. Схема пневматического подъемника периодического действия Аппарат, в котором воплотилась эта идея, получил название газлифт (эрлифт). Теория газлифта, правильно объясняющая его действие увлечением жидкости всплывающими пузырьками воздуха, была разработана лишь в 1941 г. Н. М. Герсевановым. Существует три типа газлифтов (рис. 1.15): I - с двумя трубами: газовой и для подъема жидкости (жидкостной); II -с одной газовой и III - с одной жидкостной трубой, установленной в обсадной трубе и опущенной в скважину. В газлифте I и II типов сжатый воздух (или газ) под давлением нагнетается в скважину по газовой трубе, а в газлифте III типа воздух нагнетается в кольцевое пространство между обсадной и жидкостной трубами. В жидкостных трубах образуется смесь жидкости и воздуха (или газа) - эмульсия. Пузырьки воздуха (или газа) устремляются вверх, увлекая с собой жидкость. Достигнув верха труб, эмульсия изливается. Пузырьки воздуха (или газа) по мере движения вверх увеличиваются в объеме вследствие уменьшения в них давления, при этом возрастает скорость подъема эмульсии. При подъеме пузырьков часть жидкости не увлекается ими и падает вниз. Чем меньше скорость подъема эмульсии, тем больше утечка жидкости. Практикой установлены следующие оптимальные скорости движения эмульсии. При входе воздуха (или газа) Для нормальной работы газлифта необходимо, чтобы высота слоя жидкости в скважине была больше высоты ее подъема (H - h > h), а также, чтобы уровень жидкости был постоянным (так называемый динамический уровень), а коэффициент погружения K=H/hнаходился в пределах 1,7-3,5. Встречающиеся на практике газлифты имеют подачу 1- 500 м3/ч с высотой подъема воды 10-200 м. Несмотря на малый КПД (15-36%) подъем жидкости с помощью газлифтов обладает следующими достоинствами: простота устройства, отсутствие в скважине механизмов, надежность и бесперебойность действия, невысокие требования к качеству жидкости. К пневматическим подъемникам относится и пневматическое устройство периодического действия (рис. 1.17). Подъем воды из резервуара 1 в бак 2 на высоту НГ осуществляется спомощью компрессора 3 и пневматического баллона 4. При отключенном компрессоре и открытых задвижках а и б баллон заполняется водой. Закрыв задвижки а и б, открывают задвижку в и, включив компрессор, вытесняют воду в бак. Цикл подачи осуществляется периодически.

|

кости происходит в результате действия сил трения в пограничном слое, образующемся на дисках. Отсутствие срывных вихревых зон, неизбежных в лопастном рабочем колесе, способствуетустойчивой работе дисковых машин с малым шумом. КПД таких нагнетателей не превышает 40—45 %.

кости происходит в результате действия сил трения в пограничном слое, образующемся на дисках. Отсутствие срывных вихревых зон, неизбежных в лопастном рабочем колесе, способствуетустойчивой работе дисковых машин с малым шумом. КПД таких нагнетателей не превышает 40—45 %.

Диаметральный вентилятор (рис. 1.9) имеет следующий принцип действия. Если во вращающееся колесо барабанного типа поместить неподвижное тело, расположенное несимметрично относительно оси колеса, то осесимметричный вихрь, образующийся вокруг колеса, смещается в сторону, и возникает течение воздуха через колесо в сторону меньшего сечения. Поперечное течение появляется также при установке лопаточного колеса в несимметричном коленообразном корпусе.

Диаметральный вентилятор (рис. 1.9) имеет следующий принцип действия. Если во вращающееся колесо барабанного типа поместить неподвижное тело, расположенное несимметрично относительно оси колеса, то осесимметричный вихрь, образующийся вокруг колеса, смещается в сторону, и возникает течение воздуха через колесо в сторону меньшего сечения. Поперечное течение появляется также при установке лопаточного колеса в несимметричном коленообразном корпусе.

3 м/с, при изливе

3 м/с, при изливе  =

=  м/с. При увеличении скорости быстро возрастают потери давления, а при ее уменьшении увеличивается скольжение пузырьков воздуха (или газа), что приводит к увеличению потерь жидкости. На выходе эмульсии из газлифта сепаратором производится разделение газа и жидкости. Сепаратором для воды служит отражатель в виде зонта, установленный в приемном баке. Эмульсия ударяется о внутреннюю поверхность отражателя, воздух улетучивается, а вода стекает с отражателя в бак, откуда по трубам направляется в систему водоснабжения.

м/с. При увеличении скорости быстро возрастают потери давления, а при ее уменьшении увеличивается скольжение пузырьков воздуха (или газа), что приводит к увеличению потерь жидкости. На выходе эмульсии из газлифта сепаратором производится разделение газа и жидкости. Сепаратором для воды служит отражатель в виде зонта, установленный в приемном баке. Эмульсия ударяется о внутреннюю поверхность отражателя, воздух улетучивается, а вода стекает с отражателя в бак, откуда по трубам направляется в систему водоснабжения.