ВОПРОС № 1 Общие сведенияОсновные источники: 1. Уголовный кодекс Российской Федерации от 13 июня 1996 г. № 63-ФЗ (в ред. Федерального закона от 7 марта 2011 г. № 26-ФЗ) // «СПС КонсультантПлюс». 2. Уголовно- процессуальный кодекс РФ от 18 декабря 2001 г. № 174-ФЗ (в ред. Федерального закона от 7 февраля 2011 г. № 4-ФЗ) // «СПС КонсультантПлюс». 3. Налоговый кодекс Российской Федерации (часть первая) от 31 июля 1998 г. № 146-ФЗ (в ред. Федерального закона от 28 декабря 2010 г. № 404-ФЗ) // «СПС КонсультантПлюс». 4. Федеральный закон от 8 августа 2001 г. № 128-ФЗ «О лицензировании отдельных видов деятельности» (в ред. Федерального закона от 29 декабря 2010 г. № 442 ФЗ) // «СПС КонсультантПлюс». 5. Аверьянова Т. В. Криминалистика: учебник. — М., 2010. 6. Васильчиков И. С. Преступления в сфере экономики. — М., 2007. 7. Волчецкая Т. С. Криминалистика: учебник. — М., 2010. 8. Репецкая А. Л. Организованная преступность. Теневая экономика. Криминальный рынок России. — М., 2010. 9. Русанов Г. А. Преступления в сфере экономической деятельности: учебное пособие. — М., 2011. 10. Яблоков Н. П. Криминалистика: учебник. — М., 2011.

Дополнительные источники: 1. Безверхов А., Адоевская О. Проблемы дифференциации уголовной ответственности за кражу, совершенную из нефтепровода и нефтепродуктопровода // Уголовное право. 2007. № 2. С. 12 – 16. 2. «Воруют черное золото» // Газета «Труд», 2008, 19 октября. 3. Жигалов Н.Ю. Методика выявления и расследования хищений нефтепродуктов: учеб.-практ. пособие / сост. Н.Ю. Жигалов, О.П. Грибунов, А.Г. Каламбаев. – Иркутск, 2008. 4. Подчерняев А.Н. О предмете хищения в нефтяной отрасли // Российский следователь. – 2007. – № 8. 5. «Расследование уголовного дела, возбужденного по фактам хищения дизельного топлива с тепловозов» / Информационный бюллетень Следственного комитета при МВД России № 3(129) – М., 2006г. 6. Шутова В.Н. Криминологическая характеристика посягательств на сырьевые ресурсы Восточной Сибири и их предупреждение»: Автореф. дис... канд. юрид. наук. – Иркутск, 2007. 7. Шепель В.А. Современные способы обнаружения несанкционированных врезок в магистральные нефтетрубопроводы // Совершенствование следственной и экспертной практики: тезисы докл. и сообщ. междунар. науч.-практ. конф. – Омск, 2008. [1] См.: Состояние правопорядка в РФ и основные результаты деятельности органов внутренних дел и внутренних войск в 2009 году. Аналитические материалы. – М., 2010 (ДСП). [2] См.: Состояние правопорядка в РФ и основные результаты деятельности органов внутренних дел и внутренних войск в 2009 году. Аналитические материалы. – М., 2010 (ДСП).— С.25-26. [3] См.: «Расследование уголовного дела, возбужденного по фактам хищения дизельного топлива с тепловозов» / Информационный бюллетень Следственного комитета при МВД России 3(129) – м.,2006 г. с.46-49. [4]См.: Герасимов И.Ф. Криминалистическая характеристика преступлений в методике расследования преступлений. – Свердловск, 1978. – С. 5. МОДУЛЬ № 2 ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ ЛЕКЦИЯ № 14 ПЕРЕМЕШИВАНИЕ Литература: 1. Г.Д. Кавецкий, В.П. Касьяненко «Процессы и аппараты пищевой технологии».- М., КолосС, 2008.-591 с.: ил. План лекции: 1. Общие сведения 2. Перемешивание жидких сред 3. Перемешивание сыпучих материалов 4. Диспергирование 5. Пенообразование и взбивание

Контрольные вопросы: 1. В чём сущность процесса перемешивания? 2. Какие способы перемешивания жидких сред Вы знаете? 3. Как осуществляется? 3.1. Пневматическое перемешивание. 3.2. Циркуляционное и статическое перемешивание. 3.3. Механическое перемешивание. 4. Какая основная задача решается при расчёте смесителей? 5. Как устроены и работают турбосмесители? 6. В чём назначение процесса диспергирования? 7. Характеризуйте эмульгирование, гомогенизацию, распыление жидкости в газовой среде, пенообразование, взбивание.

ВОПРОС № 1 Общие сведения

Перемешивание в жидкой среде применяют для получения суспензий и эмульсий. При смешивании пластичных и сыпучих материалов ставится задача получения однородной массы основного вещества с различными твердыми, жидкими и пластичными добавками. При перемешивании интенсифицируются тепловые, диффузионные и биохимические процессы. Для перемешивания используют смесители различных конструкций. Качество перемешивания характеризуется степенью (равномерностью) смешивания фаз. Степень смешивания фаз

(1)

Равномерность смешивания может изменяться от 0 до 1. При идеальном (полном) смешивании компонентов I = 1

ВОПРОС № 2 Перемешивание жидких сред Перемешивание жидких сред осуществляют несколькими способами: пневматическим, циркуляционным, статическим и механическим при помощи мешалок. Пневматическое перемешивание производят при помощи сжатого газа (в большинстве случаев воздуха), пропускаемого через слой перемешиваемой жидкости. Для равномерного распределения в слое жидкости газ подается в смеситель через барботер, который представляет собой ряд перфорированных труб, расположенных у днища смесителя по окружности или спирали. В некоторых случаях перемешивание осуществляют при помощи эжекторов. Интенсивность перемешивания определяется количеством газа, пропускаемого в единицу времени через единицу свободной поверхности жидкости в смесителе. Пневматическое перемешивание применяют редко, в случаях, когда допускается взаимодействие перемешиваемой жидкости с газом. Циркуляционное перемешивание осуществляют при помощи насоса, перекачивающего жидкость по замкнутой системе смеситель — насос — смеситель. Интенсивность циркуляционного перемешивания зависит от кратности циркуляции, т. е. отношения подачи циркуляционного насоса в единицу времени к объему жидкости в аппарате. Иногда вместо насосов применяют паровые инжекторы. Статическое смешивание жидкостей невысокой вязкости, а также газа с жидкостью осуществляют в статических смесителях за счет кинетической энергии жидкостей или газов. Статические смесители устанавливают в трубопроводах перед реактором или другой аппаратурой либо непосредственно в реакционном аппарате. Простейшие статические смесители — устройства с винтовыми вставками различной конструкции. На рис.1,а представлена конструкция цилиндрического статического смесителя, предназначенного для перемешивания газа и жидкости, с вставными элементами, которые представляют собой разнозакрученные пластины из нержавеющей стали, установленные последовательно встык в корпусе смесителя. Геометрия отдельного элемента определяется углом и направлением закручивания, а также соотношением диаметра и длины. Число установленных элементов зависит от вязкости, а также от соотношения вязкостей смешиваемых жидкостей: чем выше вязкость и различие в вязкости жидкостей, тем больше устанавливают элементов.

Статические смесители используют также для получения эмульсий. На рис. 1, б изображен вихревой эмульсор для получения эмульсии жирофосфатидной смеси в обезжиренном молоке (заменитель цельного молока). Вихревой эмульсор обеспечивает высокую эффективность эмульгирования при давлении 0,3...0,36 МПа, прост в изготовлении и эксплуатации. Принцип его действия заключается в использовании эффекта центробежной форсунки при каскадном истечении жидкости. Получаемая эмульсия с частицами размером до 3 мкм не расслаивается в течение 24 ч. Механическое перемешивание применяют для интенсификации гидромеханических процессов (диспергирования), тепло- и массообменных, биохимических процессов в системах жидкость — жидкость, газ — жидкость и газ — жидкость — твердое тело при помощи различных перемешивающих устройств — мешалок. Мешалка представляет собой комбинацию лопастей, насаженных на вращающийся вал. Все перемешивающие устройства, применяемые в пищевых производствах, можно разделить на три группы: лопастные; турбинные и пропеллерные; специальные — винтовые, шнековые, ленточные, рамные, ножевые к другие, служащие для перемешивания пластичных и сыпучих масс. По частоте вращения рабочего органа перемешивающие устройства делятся на тихо- и быстроходные. Лопастные (рис. 2, а, б), ленточные, якорные и шнековые мешалки относятся к тихоходным: частота их вращения составляет 30...90 мин-1, окружная скорость на конце лопасти для вязких жидкостей 2...3 м/с. Достоинствами лопастных мешалок являются простота устройства и невысокая стоимость. К недостаткам относится создаваемый слабый осевой поток жидкости, что не обеспечивает полного перемешивания во всем объеме смесителя. Усиление осевого потока достигается при наклоне лопастей под углом 30 "С к оси вала. Якорные мешалки имеют форму днища аппарата, их применяют для перемешивания вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений. Шнековые мешалки имеют форму винта, их применяют, как и ленточные, для перемешивания вязких сред.

К быстроходным относятся пропеллерные и турбинные мешалки: частота их вращения составляет 100...3000 мин-1 при окружной скорости 3...20 м/с. Пропеллерные мешалки (рис. 2, в) изготовляют с двумя или тремя пропеллерами. Они обладают насосным эффектом и создают интенсивную циркуляцию жидкости. Их применяют для перемешивания жидкостей вязкостью до 2 Па • с.

Рис. 3. Смеситель с мешалкой: 1— привод; 2— стойка привода; 3— уплотнение; 4— вал; 5— корпус; б —рубашка; 7—отражательная перегородка; 8— мешалка; 9—труба

Турбинные мешалки применяют для перемешивания жидкостей вязкостью до 500 Па • с, а также грубых суспензий. Основные элементы типового смесителя с перемешивающим устройством — корпус с крышкой, привод и мешалки (рис. 3). Наиболее широко применяют выносной электрический привод с вертикальным валом. Бывают также приводы с горизонтальным и боковым расположением вала. Возможно верхнее и нижнее расположение вертикального привода по отношению к смесителю. Вал перемешивающего устройства соединяется с валом редуктора чаще всего продольно-разъемной или зубчатой муфтой. В первом случае опорой вала является подшипник редуктора. При работе мешалки возникают крутящие колебания вследствие динамических нагрузок на консольный конец вала. Для устранения колебаний и повышения надежности в реакторах обычно устанавливают концевой или промежуточный подшипник. Для уплотнения вращающихся валов с целью создания герметичности применяют сальники с мягкими и твердыми набивками. На рис. 4 показан охлаждаемый сальник, в котором сальниковое устройство одновременно служит подшипником скольжения для вала мешалки. В середине сальниковой набивки имеется смазочное кольцо, обеспечивающее подвод смазки по всему периметру вала. Теплота отводится охлаждающей жидкостью, подаваемой в рубашку. Расчет перемешивающих устройств сводится к определению мощности, расходуемой на перемешивание. Интенсивность перемешивания назначают на основании экспериментальных данных. После выбора типа, размеров и частоты вращения мешалки приступают к расчету потребляемой мощности.

При работе мешалок в аппаратах возникают определенным образом направленные токи жидкости. При низкой частоте вращения мешалки жидкость вращается по окружностям, лежащим в горизонтальных плоскостях движения лопастей мешалки. При этом отсутствует перемешивание с соседними слоями жидкости. Интенсивное перемешивание жидкости происходит только в результате образования вторичных потоков и вихревого движения. Под действием центробежных сил жидкость движется в плоскости вращения лопасти мешалки от центра смесителя к стенкам. Вследствие такого движения в центре смесителя возникает зона пониженного давления и образуется воронка, куда засасывается жидкость из слоев, расположенных выше и ниже лопасти мешалки. Вторичные потоки и круговое движение жидкости создают сложный контур циркуляции, показанный на рис. 5.

В качестве определяющего линейного размера принимают диаметр мешалки dM, а вместо линейной скорости жидкости, среднюю величину которой определить практически нельзя, в критерии подобия подставляют окружную скорость конца лопасти мешалки v p = πdn (где п — частота вращения, с-1). Секундный объём перемешиваемой жидкости в аппарате

(2)

Выразим F и Н через диаметр мешалки d:

(3)

Кратность циркуляции, пропорциональная частоте вращения мешалки,

(4)

Таким образом определяем перепад давлений между передней и задней плоскостями лопасти мешалки, который выражают через полезную мощность N, введенную в жидкость:

(6)

После преобразований получим упрощенное критериальное уравнение: Еuм =ArenмГа1Гб2 Значения коэффициента А и показателей степеней зависят от типа мешалки, конструкции смесителя и режима перемешивания, их находят экспериментально. Для упрощения расчетов экспериментальные данные представляют в виде графической зависимости между критериями Эйлера и Рейнольдса с учетом подобия условий входа и выхода жидкости из реактора. Зависимости Euм = f( Reм ) для нормализованных перемешивающих устройств разных типов представлены на рис. 6, характеристики мешалок — в табл. 1 и на рис.7. Таблица. 1.

Из установленных закономерностей следует, что мощность, потребляемая мешалкой, возрастает с увеличением частоты ее вращения и диаметра, а также с увеличением плотности и вязкости перемешиваемой жидкости. На потребляемую мешалкой мощность, кроме того, значительное влияние оказывают форма аппарата и расположение мешалки в аппарате. Для аппаратов, форма которых отличается от цилиндрической, а также при размещении в смесителе перегородок, змеевиков и т. д. потребляемая при перемешивании мощность возрастает. Перемешивание механическими мешалками может происходить при ламинарном или турбулентном режиме. При ламинарном режиме Reм < 20 перемешиваются слои жидкости, которые непосредственно примыкают к лопастям мешалки. При Reм > 100 имеет место турбулентный режим перемешивания.

Представленные на рис. 6 зависимости позволяют по заданной на основании экспериментальных данных интенсивности перемешивания подобрать методом последовательных приближений тип мешалки, ее размеры и частоту вращения и рассчитать мощность двигателя для привода мешалки. По рабочему объему аппарата Vp и требуемой интенсивности перемешивания j [Н • м/(м3 • с)] определяют потребляемую мешалкой мощность

Затем выбирают тип мешалки, ее размеры и частоту вращения. По предварительно выбранным параметрам мешалки рассчитывают критерий Эйлера, в соответствии с которым по рис. 6 находят Reм. По значению Reм определяют частоту вращения мешалки

(8)

Если найденная из этого соотношения частота вращения окажется меньше или больше предварительно принятой, то задаются другим ее значением, большим или меньшим. Расчет проводят до совпадения предварительно принятой частоты вращения мешалки с найденной из соотношения (8). Если полученную в результате такого расчета частоту вращения мешалки представляется целесообразным увеличить или уменьшить, уменьшают или соответственно увеличивают предварительно принятый диаметр мешалки. Мощность двигателя, кВт,

Энергия (кВт•ч), расходуемая на перемешивание мешалкой, определяется в зависимости от заданной продолжительности перемешивания τ:

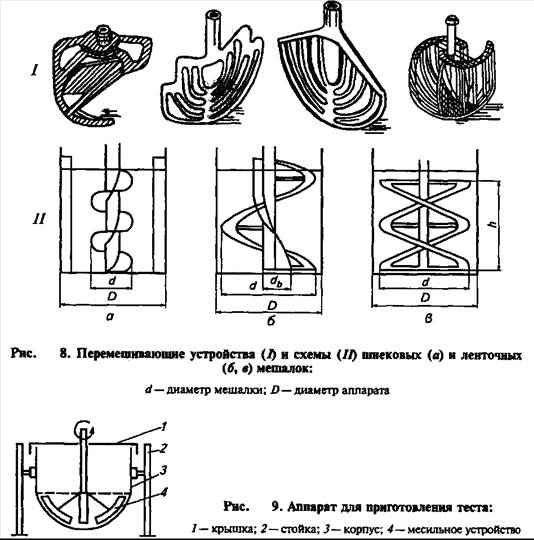

(10) В пусковой период, когда энергия расходуется не только на преодоление сил трения, но и на преодоление сил инерции приводимого в движение перемешивающего устройства и самой жидкости, потребляемая мешалкой мощность возрастает по сравнению с расчетной. Опыт эксплуатации смесителей показывает, что в период пуска сила, действующая на лопасти перемешивающего устройства со стороны жидкости, увеличивается в 2—4,5 раза по сравнению с усилиями, действующими в рабочий период, поэтому применяют асинхронные двигатели, допускающие кратковременную перегрузку на 200...300 %. При перемешивании тестообразных масс, в частности при замесе теста для хлебобулочных, кондитерских и макаронных изделий, фарша, творога и др., происходит смешивание различных компонентов. Одновременно полученная смесь при этом разминается, насыщается воздухом и приобретает определенные свойства. В пищевой технологии смешивание проводят в аппаратах периодического действия, снабженных специальными перемешивающими устройствами — рамными, шнековыми, ленточными и другими мешалками (рис. 8). Аппараты могут быть оборудованы месильным устройством с вертикальной или горизонтальной осью.

Для обработки эластично-упругих масс, например пшеничного теста, применяют смесители с двумя месильными устройствами, вращающимися навстречу друг другу с разной частотой. Для перемешивания мало- и высоковязких кондитерских масс — вафельного теста, вафельной начинки, бисквитного, песочного теста, а также смешения кондитерских масс с сыпучими компонентами (кексовое тесто с изюмом, белково-сбивная масса с орехами) применяют смесители корытообразной формы с расположенными в них двумя спиральными рабочими месильными органами, вращающимися в разные стороны. Высокая интенсивность смешения достигается проведением процесса в тонком слое. Месильное устройство аппарата для приготовления кондитерского теста снабжено четырьмя лопастями, расположенными под углом 90° друг к другу, которые выполнены по форме днища (рис. 9). Частота вращения мешалки 12 мин-1. По окончании процесса смешивания аппарат опрокидывается, при этом крышка откидывается и тесто выгружается. Тестомесильная машина состоит из передвижной дежи, месильного устройства, привода и станины с плитой для крепежа механизмов (рис. 10). Дежу крепят на трехколесной тележке. Для замеса теста ее подкатывают к станине, на которой укреплено месильное устройство. Оно опускается в дежу, включается привод, и происходит замес теста. После замеса месильное устройство поднимается и дежа откатывается. Месильное устройство представляет собой два рычага: короткий прямой и длинный изогнутый. При замесе тесто вращается вместе с дежой, равномерно перемешивается мешалками и при этом насыщается воздухом.

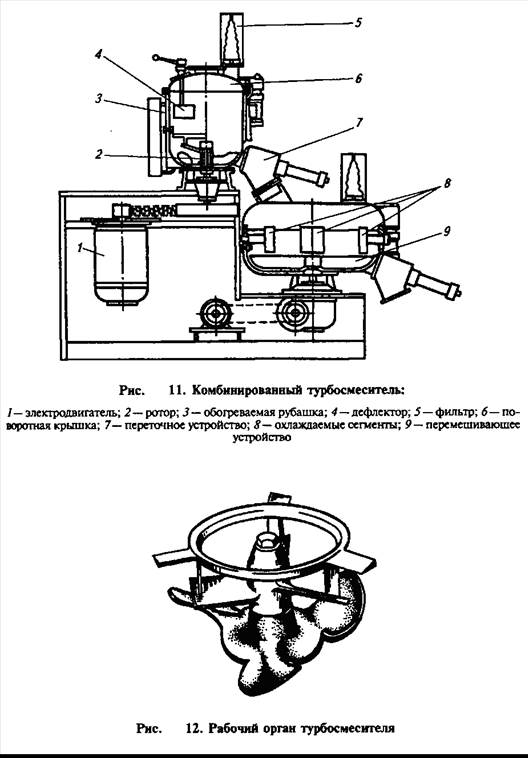

ВОПРОС № 3 Перемешивание сыпучих материалов Для перемешивания сыпучих материалов с целью получения сухих смесей, например сухих соков, молочных смесей и т. п., в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими свойствами. Как правило, смесители классифицируют по принципу действия, скоростным характеристикам и конструктивным признакам. По принципу действия все смесители могут быть разделены на смесители непрерывного и периодического действия. Смесители периодического действия можно разделить на барабанные, ленточные, бегунковые, центробежные, с вращающимся ротором, червячно-лопастные, плунжерные, пневмосмесители и смесители с псевдоожиженным слоем; смесители непрерывного действия — на барабанные, червячно-лопастные, роторные и др. По скоростным характеристикам смесители делятся на скоростные и тихоходные. Скоростные смесители бывают одно- и двухступенчатыми. Одна ступень может быть обогреваемой, а другая — охлаждаемой. В зависимости от конструкции ротора смесители делятся на лопастные (турбинные), волчковые, дисковые и шнековые. Общий вид двухступенчатого центробежного турбосмесителя показан на рис. 11. Такой смеситель применяют при смешивании порошкообразных, вязких и жидких материалов. Первая ступень служит для гомогенизации смеси, вторая — для ее охлаждения. Для улавливания пыли на крышке смесителя установлен рукавный фильтр. В смесителе вращается скоростной комбинированный ротор, состоящий из трехлопастной мешалки и комбинации ножей (рис. 12). Готовая охлажденная смесь выгружается через нижний затвор, управляемый пневмоцилиндром. Смесительные роторы приводятся во вращение от электродвигателей через ременную передачу. Принцип действия смесителей с псевдоожиженным слоем основан на псевдоожижении смешиваемых материалов быстровра-щающимся ротором. Частота вращения рабочего органа смесителей разных моделей и вместимостей 300...3000 мин-1. При вращении рабочего органа материал отбрасывается к стенке смесителя и перемещается вверх, при этом образуется циркуляционный контур. Восходящий поток материала вдоль стенок препятствует налипанию влажного материала на стенку. Рабочий орган выполнен таким образом, чтобы не образовывались застойные зоны. Его конструкция обеспечивает самоочищение лопаток ротора. Как правило, рабочий орган состоит из двух- или трехрядных ножевых лопастей, горизонтальных или загнутых вверх.

Тихоходные смесители (ленточные, лопастные, шнековые и с псевдоожиженным слоем) для смешивания сыпучих и влажных материалов имеют цилиндрическую или корытообразную форму и закрываются с торцов и сверху крышками. Внутри корпуса смесителя расположен вал с плоскими ленточными спиральными лопастями. Для интенсивного перемешивания материалов лопасти выполнены с левой и правой навивкой. В ленточных смесителях большой вместимости смесительный элемент состоит из четырех лент. Окружная скорость наружной ленты 1,2 м/с. Привод вала осуществляется через клиноременную передачу. На рис. 13 показан спаренный планетарно-червячный смеситель, предназначенный для смешивания зернистых материалов с частицами диаметром не более 10 мм. Он состоит из конического корпуса, внутри которого расположен наклонный червяк, вращающийся одновременно вокруг собственной оси и вокруг конического корпуса смесителя при помощи водила. Смешиваемые материалы червяком перемещаются вверх, а затем падают под действием гравитационной силы. Смеситель обеспечивает хорошее смешивание при небольшом расходе энергии. Частота вращения червяка 60 мин-1, водила 1,58 мин-1. Корпус смесителя закрыт общей крышкой, на которой установлены приводы червяков и водила.

Рис.13. Общий вид смесителя - усреднителя с планетарным шнековым перемешивающим устройством 1-привод; 2-конический корпус; 3-перемешивающее устройство.

Смесители, принцип действия которых основан на псевдоожижении зернистых материалов газовым потоком, применяют для усреднения больших партий. Смеситель представляет собой вертикальный цилиндрический корпус с коническим днищем и крышкой. В нижнюю часть днища вмонтированы сопла, которые соединяются с коллектором подачи сжатого газа. Материал загружается через загрузочные клапаны, расположенные на крышке, а выгружается через разгрузочный клапан, расположенный в нижней части днища. Смешивание происходит за счет импульсной подачи сжатого газа при давлении до 3 МПа в камеру смешения. При подаче сжатого газа образуются турбулентные пылегазовые потоки, направленные по восходящей спирали в периферийной кольцевой зоне смесителя и по нисходящей — в центральной цилиндрической зоне. В результате движения частиц материала по пересекающимся траекториям происходит его перемешивание. Технологический газ, очищенный от пыли в циклоне или фильтре, поступает на сжатие в компрессор.

|

Турбинные мешалки (рис. 2, г, д, ё) изготовляют в форме колес турбин с плоскими, наклонными и криволинейными лопастями. Они бывают открытого и закрытого типа. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости. Для одновременного создания радиального и осевого потоков применяют турбинные мешалки с наклонными лопастями, которые обеспечивают интенсивное перемешивание во всем рабочем объеме смесителя. Для уменьшения кругового движения жидкости и образования воронки в смесителе устанавливают отражательные перегородки.

Турбинные мешалки (рис. 2, г, д, ё) изготовляют в форме колес турбин с плоскими, наклонными и криволинейными лопастями. Они бывают открытого и закрытого типа. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости. Для одновременного создания радиального и осевого потоков применяют турбинные мешалки с наклонными лопастями, которые обеспечивают интенсивное перемешивание во всем рабочем объеме смесителя. Для уменьшения кругового движения жидкости и образования воронки в смесителе устанавливают отражательные перегородки.

(5)

(5)

В области развитой турбулентности (Reм > 105) число Эйлера практически не зависит от критерия Рейнольдса. В этой автомодельной области увеличение частоты вращения мешалки приводит к увеличению затрачиваемой мощности без достижения желаемого эффекта.

В области развитой турбулентности (Reм > 105) число Эйлера практически не зависит от критерия Рейнольдса. В этой автомодельной области увеличение частоты вращения мешалки приводит к увеличению затрачиваемой мощности без достижения желаемого эффекта. (7)

(7)

(9)

(9)