Фрезы фасонные19:00 - Посещение хоккейного матча Кубка Первого канала: Россия – Финляндия Инструменты для работы на строгальных и долбёжных станках На строгальных и долбёжных станках обрабатывают плоскости, пазы, выемки различных профилей, фасонные отверстия, шпоночные канавки и др. На рисунке 19 показаны резцы для работы на строгальных станках, а на рисунке 20 - на долбёжных станках.

Рисунок 19 - Резцы строгальные

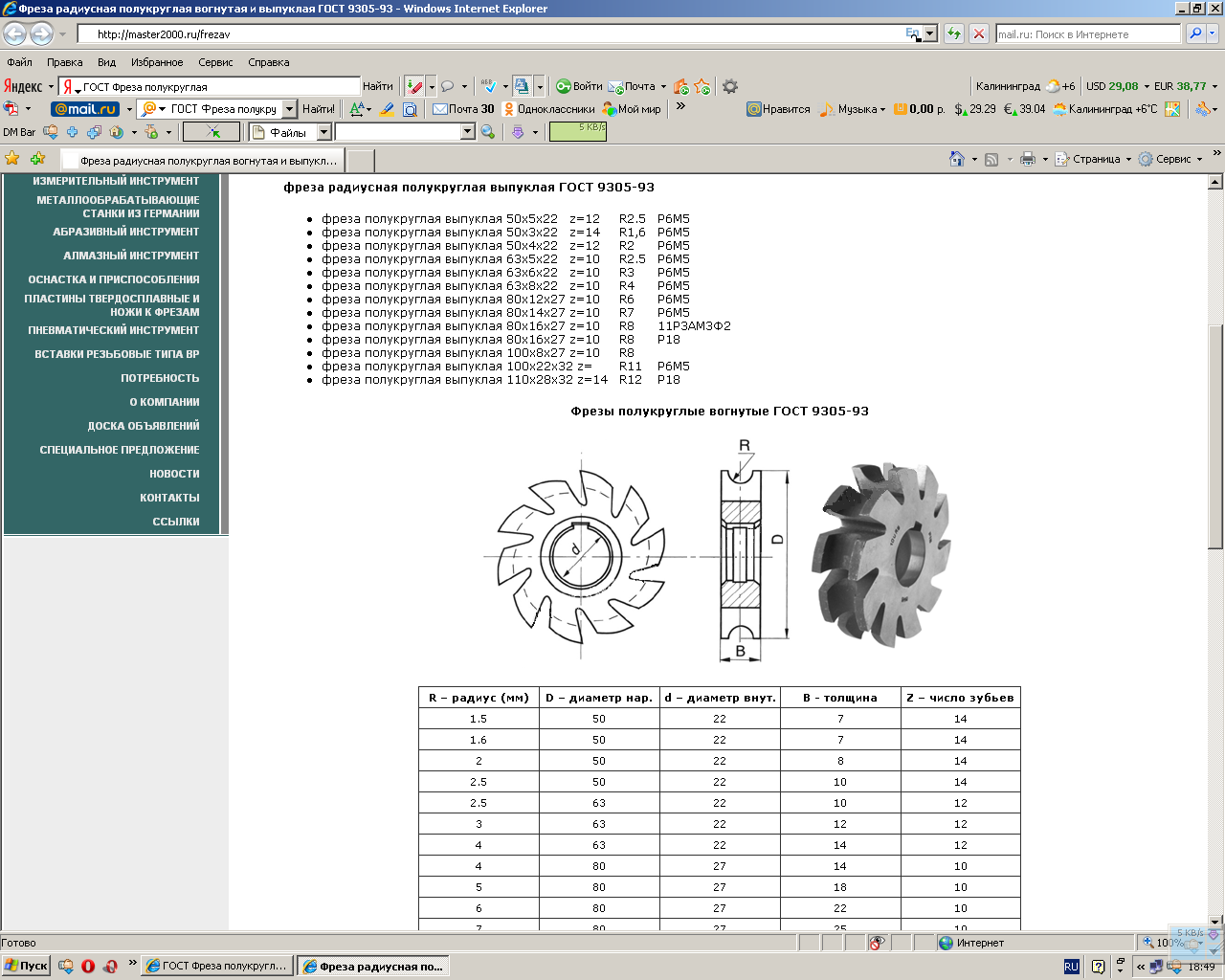

Рисунок 20 - Резцы долбёжные 1.3 Инструменты для подготовки кромок под сварку В промышленности применяют различные переносные мобильные инструменты с ручным приводом, электрическим или пневматическим. Например, для подготовки кромок под сварку, а также для удаления части сварного шва применяют фаскосниматели (кромкорезы, фаскорезы) и фрезеры по металлу. 1.3.1 Кромкорез Кромкорез - это мобильный и маневренный ручной инструмент, предназначенный для подготовки кромок под сварку на плоских листах, заготовках со сгибами и трубопроводах. Резание кромки осуществляют с помощью резца, аналогичного по конструкции токарному. 1.3.2 Фаскорез Фаскорезы (труботорцеватели, фаскосниматели) применяются для разделки торцов трубопроводов под последующую сварку. На рисунке 21 представлен внешний вид фаскореза с закреплёнными в нём резцами.

Рисунок 21 - Общий вид фаскореза

Все фаскорезы имеют регулировку угла снимаемых фасок от 15° до 45°, а также имеют регулировку глубины разделки свариваемых труб. Схема работы фаскореза для снятия фаски трубы под сварку представлена на рисунке 22. Фаскорез закрепляется внутри трубы за счёт раздвижных упоров, которые приводятся в рабочее положение с помощью винтовой пары. Фаскорезы для больших диаметров труб закрепляются снаружи трубы с помощью роликовых цепей. В этом случае главное движение резания и движения подачи осуществляются с помощью зубчатых колёс. В таблице 2 представлен комплект резцов для обработки кромок под сварку и обработку сварных швов.

Рисунок 22 - Схема работы фаскореза: 1- вращатель; 2 - фиксатор; 3 - суппорт; 4 - резец; 5 - привод; А, В, С, Dн, Dв - габаритные размеры фаскореза и номинальные диаметры обрабатываемого трубопровода

Таблица 2 - Резцы для обработки кромок под сварку и сварных швов

В зависимости от вида работ (диаметра и толщин труб, а также толщины листового материала) фаскорезы, кромкорезы и фрезеры комплектуются определёнными типами резцов и фрез, которым присваивается номер, который затем указывается в паспорте на инструмент. Указание номера упрощает разработку технологической инструкции при монтаже и ремонте трубопроводов, т.е. в инструкции указывается только номер инструмента, которым следует провести обработку резанием

1.3.3 Фрезер по металлу

Фрезер - ручной инструмент для фрезерования, рисунок 23. С помощью фрезера можно удалять части сварного шва, а также оставшиеся части гребеёнок, прихваток и т. под. Фрезер позволяет осуществлять фрезерование на определенной регулируемой высоте с точностью до 0,025 мм. Фрезеры также способны делать пазы регулируемой глубины. Фрезер с фиксирующими магнитами (как правило - комплект из четырех электромагнитов) позволяет осуществлять фрезерование в любом пространственном положении. В качестве режущего инструмента, при работе фрезером используют фрезы, рисунок 24. Стандартные дисковые фрезы с напайками твёрдого сплава для фрезеров выпускаются в двух вариациях с углом развала режущей кромки в 900 и 1350. Фрезам присваивается определенный номер, который затем указывается в паспорте на фрезер.

1.4 Инструменты фрезерной группы

Фрезы являются одним из самых распространенных видов инструмента. Фреза — лезвийный инструмент для обработки с вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения. Фреза представляет собой режущий инструмент, снабженный несколькими лезвиями (зубьями). Каждый из зубьев представляет собой резец, снимающий стружку. Процесс резания при фрезеровании отличается от непрерывного резания при точении и сверлении тем, что зубья фрезы работают не все сразу, а попеременно. Этим обеспечивается стойкость инструмента, а наличие у фрезы большого количества зубьев повышает производительность труда. Многообразие выпускаемых промышленностью конструктивных разновидностей фрез можно разделить на следующие типы: по конструкции инструмента: - фрезы цельные, когда зубья выполнены за одно целое с корпусом; - фрезы сборные (со вставными ножами); - фрезы наборные или комплектные, состоящие из набора нескольких универсальных и специальных фрез, предназначенных для одновременной обработки нескольких поверхностей; по конструкции зубьев: - фрезы с острозаточенными (остроконечными) зубьями и фрезы с затылованными зубьями; по расположению зубьев относительно оси фрезы: - фрезы цилиндрические, угловые; торцевые; - фрезы фасонные, у которых зубья расположены по поверхности с криволинейной образующей; - фрезы с комбинированным расположением зубьев (торцово - цилиндрические, двухугловые и др.) по форме зубьев: - фрезы с прямыми зубьями, фрезы с винтовыми зубьями; - фрезы с угловыми зубьями; по профилю зубьев (по назначению) - резьбовые, зуборезные дисковые и пальцевые; - зуборезные червячные, дисковые фасонные (для канавок инструментов); по способу крепления на станке: - фрезы концевые (с коническим или цилиндрическим хвостовиком); - фрезы насадные, имеющие отверстия под оправку.

Все типы фрез имеют много общего в оформлении конструктивных элементов. К общим конструктивным элементам относятся: диаметр фрезы, посадочные размеры, число зубьев, углы тела зуба и впадины, форма зуба и углы режущей части зуба фрезы. На рисунке 25 представлены конструктивные элементы фрез. Основные операции, выполняемые фрезерованием с применением различных типов фрез, показаны на рисунке 26.

Рисунок 25 – Термины элементов фрез: а - концевой; б - цилиндрической 4 5 6

Рисунок 26 - Основные операции, выполняемые фрезами различного типа: 1 - фреза цилиндрическая - фрезерование плоской поверхности; 2 - фрезы торцовые; 3 - фрезы: дисковая; концевая; пазовая для фрезерования Т -образного паза; фреза угловая для фрезерования ласточкиного хвоста; фреза угловая для фрезерования паза; 4 - фреза фасонная; 5 - фреза модульная дисковая; 6 - фреза пальцевая

На рисунках 27 – 45 представлены конструктивные разновидности фрез с указанием их назначения.

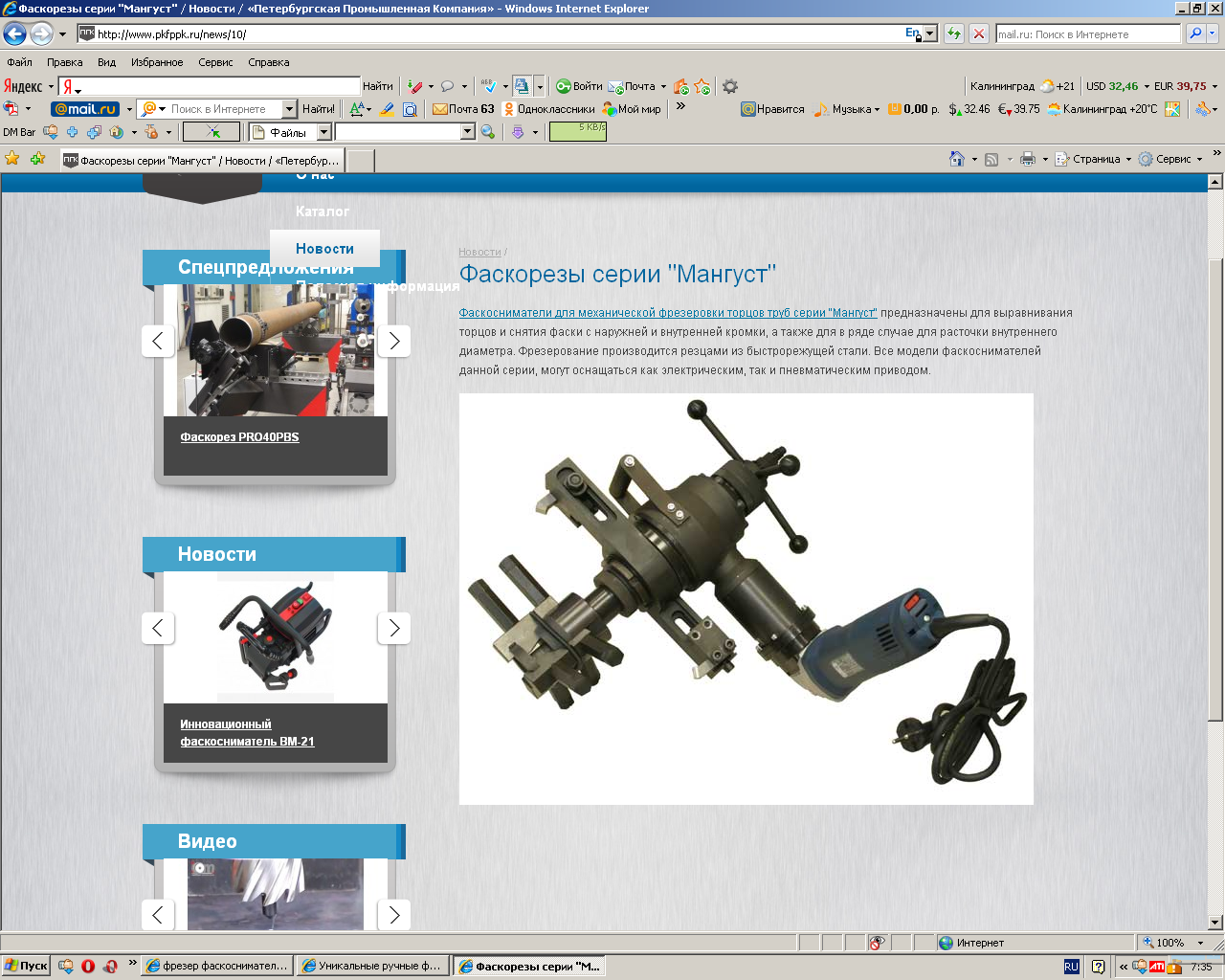

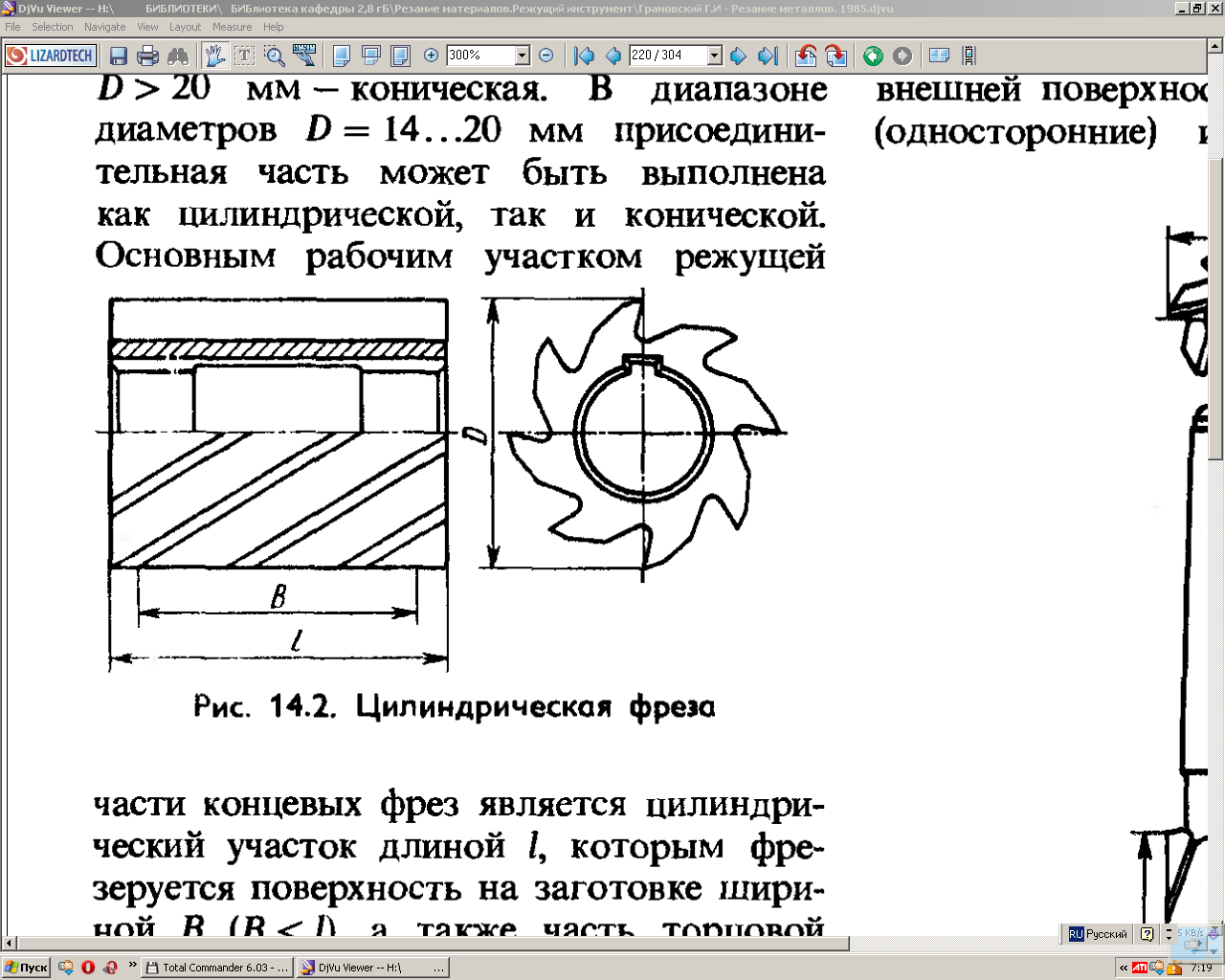

1.4.1 Фрезы цилиндрические

Фрезы цилиндрические применяются на горизонтально - фрезерных станках при обработке плоскостей. Эти фрезы могут быть с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно; они широко применяются на производстве, рисунок 27. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания. При работе цилиндрических фрез с винтовыми зубьями возникают осевые усилия, которые могут достигать значительной величины. Поэтому применяют фрезы цилиндрические сдвоенные (рисунок 28), у которых винтовые режущие зубья имеют разное направление наклона. Это позволяет уравновесить осевые усилия, действующие на фрезы, в процессе резания. В месте стыка фрез предусматривается перекрытие режущих кромок одной фрезы режущими кромками другой. Фрезы цилиндрические изготовляются из быстрорежущей стали, а также оснащаются твердосплавными пластинками, плоскими и винтовыми.

Рисунок 27 - Фреза цилиндрическая цельная насадная

Рисунок 28 - Фреза цилиндрическая составная

1.4.2 Фрезы дисковые

Фрезы дисковые пазовые, двух- и трехсторонние (рисунок 29) используются при фрезеровании пазов и канавок, они имеют зубья только на цилиндрической поверхности и предназначены для обработки относительно неглубоких пазов (рисунок 29, а). Дисковые двухсторонние (рисунок 29, б) и трехсторонние (рисунок 29, в) фрезы имеют зубья, расположенные не только на цилиндрической поверхности, но и на одном или обоих торцах. Главные режущие кромки располагаются на цилиндре. Боковые режущие кромки, расположенные на торцах, принимают незначительное участие в резании и являются вспомогательными. Дисковые фрезы имеют прямые или наклонные зубья. Трехсторонние фрезы выполняются с разнонаправленными зубьями (рисунок 29, г). Они работают всеми зубьями, расположенными на цилиндре. Эти фрезы обладают высокой производительностью, несмотря на частично срезанные зубья.

Рисунок 29 - Фрезы дисковые для обработки пазов: а - пазовая; б - дисковая двухсторонняя; в - трехсторонняя; г - трехсторонняя с разнонаправленными зубьями

Для прорезания узких пазов и шлицев на заготовках, а также разрезания материалов применяются тонкие дисковые фрезы (пилы), рисунок 30. У таких фрез поочередно, то с одного, то с другого торца затачиваются фаски под углом 450. Фаска срезает обычно 1/5—1/3 длины режущей кромки. Поэтому каждый зуб срезает стружку, ширина которой меньше ширины прорезаемого паза. Это позволяет более свободно размещаться стружке во впадине зуба и улучшает её отвод.

Рисунок 30 - Фреза прорезная (отрезная, разрезная)

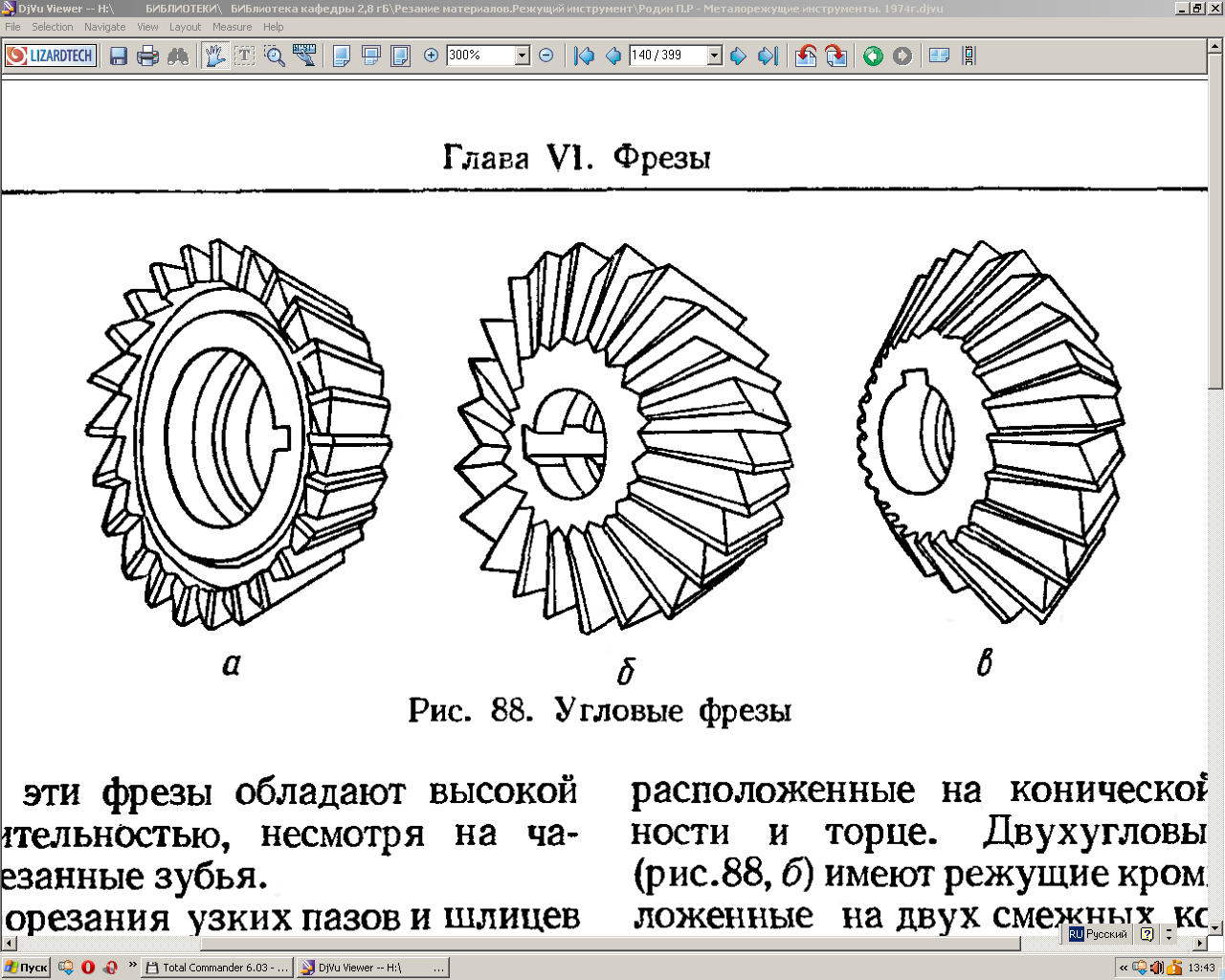

1.4.3 Фрезы угловые

Фрезы угловые (рисунок 31) используются при фрезеровании угловых пазов и наклонных плоскостей. Фрезы одноугловые (рисунок 31, а) имеют режущие кромки, расположенные на конической поверхности и торце. Фрезы двуугловые несимметричные (рисунок 31, б) имеют режущие кромки, расположенные на двух смежных конических поверхностях. Фрезы угловые находят широкое применение в инструментальном производстве для фрезерования стружечных канавок различных инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия резания, так как срезание металла заготовки производится в основном режущими кромками, расположенными на конической поверхности. У двуугловых же фрез осевые усилия, возникающие при работе двух смежных угловых кромок зуба, несколько компенсируют друг друга, а при работе симметричных двуугловых фрез (рисунок 31, в) они взаимно уравновешиваются. Поэтому двуугловые фрезы работают более плавно.

а б в

Рисунок 31 - Фрезы угловые: а - одноугловая; б – двуугловая несимметричная; в - двуугловая симметричная

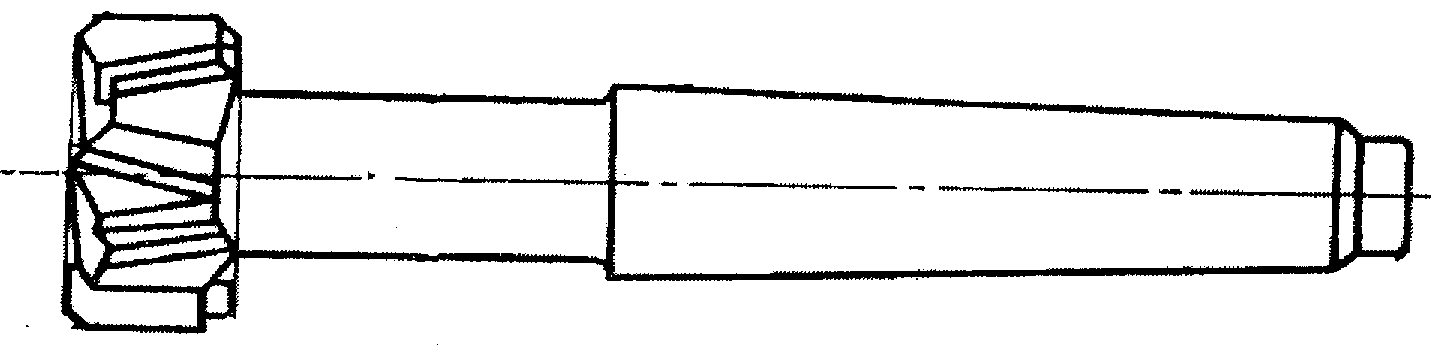

1.4.4 Фрезы концевые

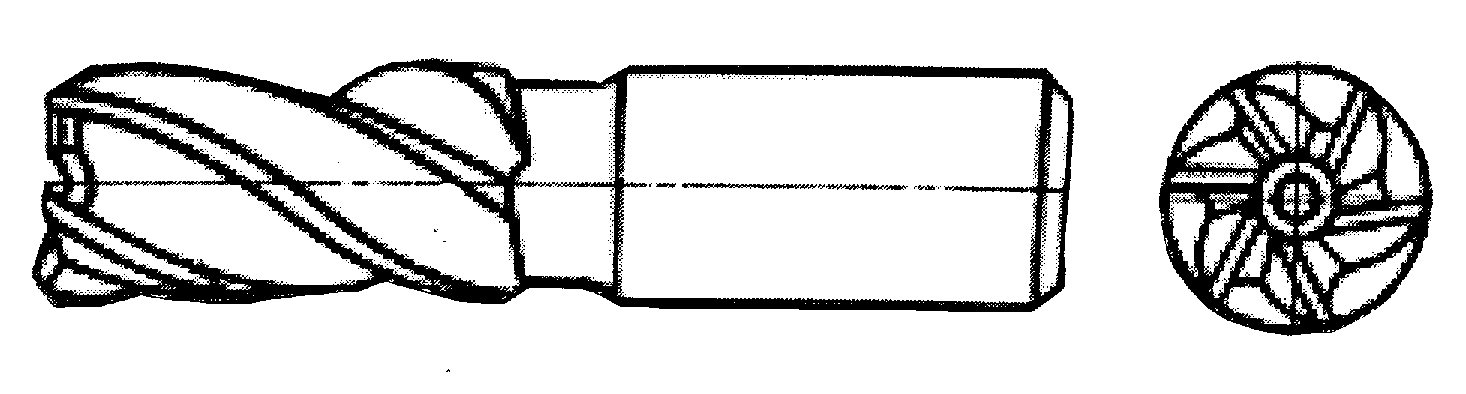

Фрезы концевые (рисунки 32 …45) применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей. Фрезы концевые в шпинделе станка крепятся коническим или цилиндрическим хвостовиком. У этих фрез основную работу резания выполняют главные режущие кромки, расположенные на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Такие фрезы, как правило, изготовляются с винтовыми или наклонными зубьями. Угол наклона зубьев доходит до 30…45 0. Диаметр концевых фрез выбирают меньшим (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается разбивание канавки.

Рисунок 32 - Фреза концевая угловая Рисунок 33 - Угловая фреза для фрезерования паза типа «ласточкин хвост» Фрезы концевые для обработки Т- образных пазов, как и типа «ласточкин хвост» работают в тяжелых условиях, что объясняется затрудненным отводом стружки. Каждый зуб работает два раза за один оборот фрезы.

Рисунок 34 - Фреза концевая для Т- образных пазов

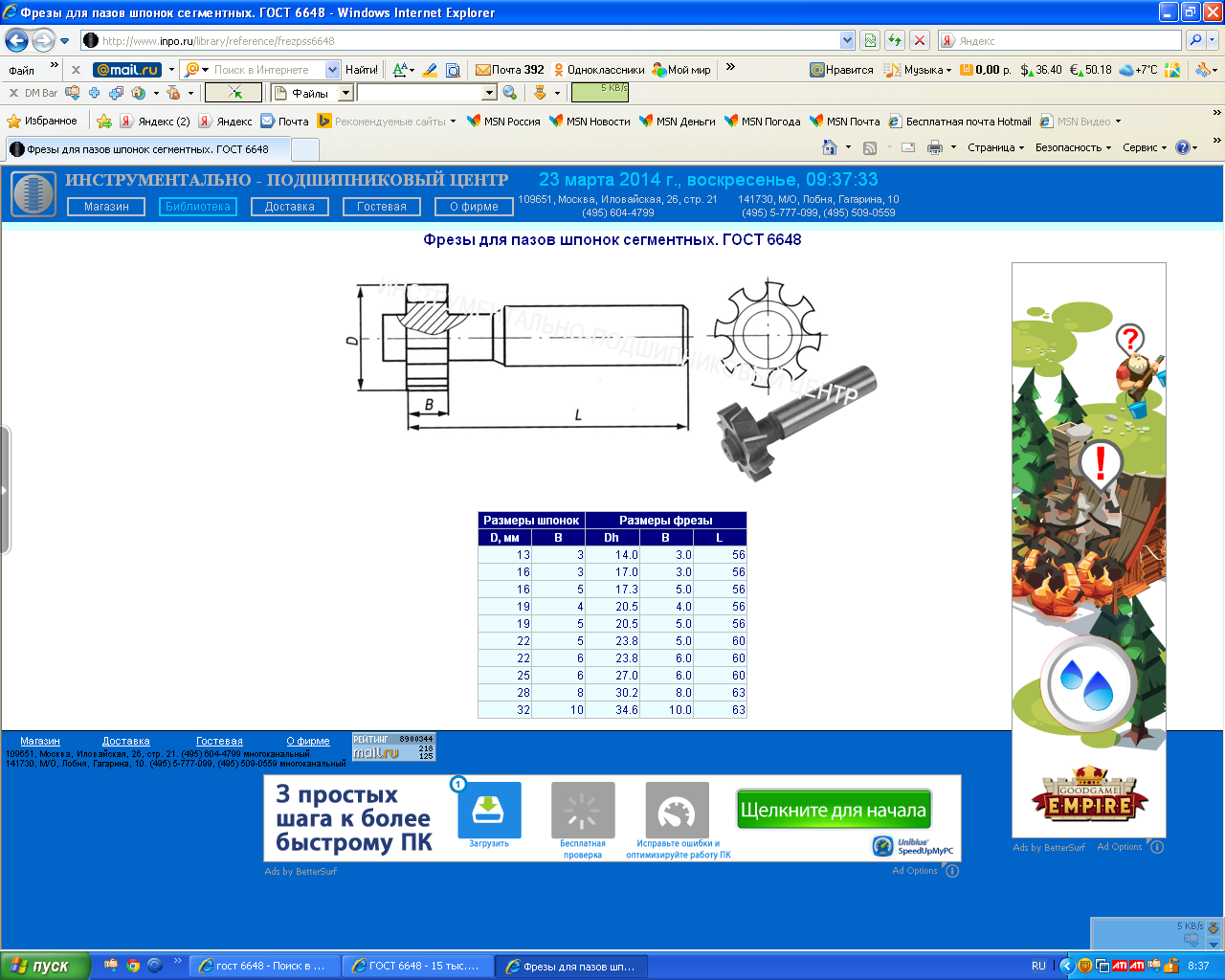

а б Рисунок 35 - Фреза для пазов сегментных шпонок: а - с прямым зубом; б - с разнонаправленным зубом. ГОСТ Р 53412-2009

Рисунок 36 - Фреза концевая сфероцилиндрическая твердосплавная цельная для труднообрабатываемых сталей и сплавов. ГОСТ Р 52780 - 2007 Рисунок 37 - Фреза концевая сфероцилиндрическая с напаянной головкой из твёрдого сплава

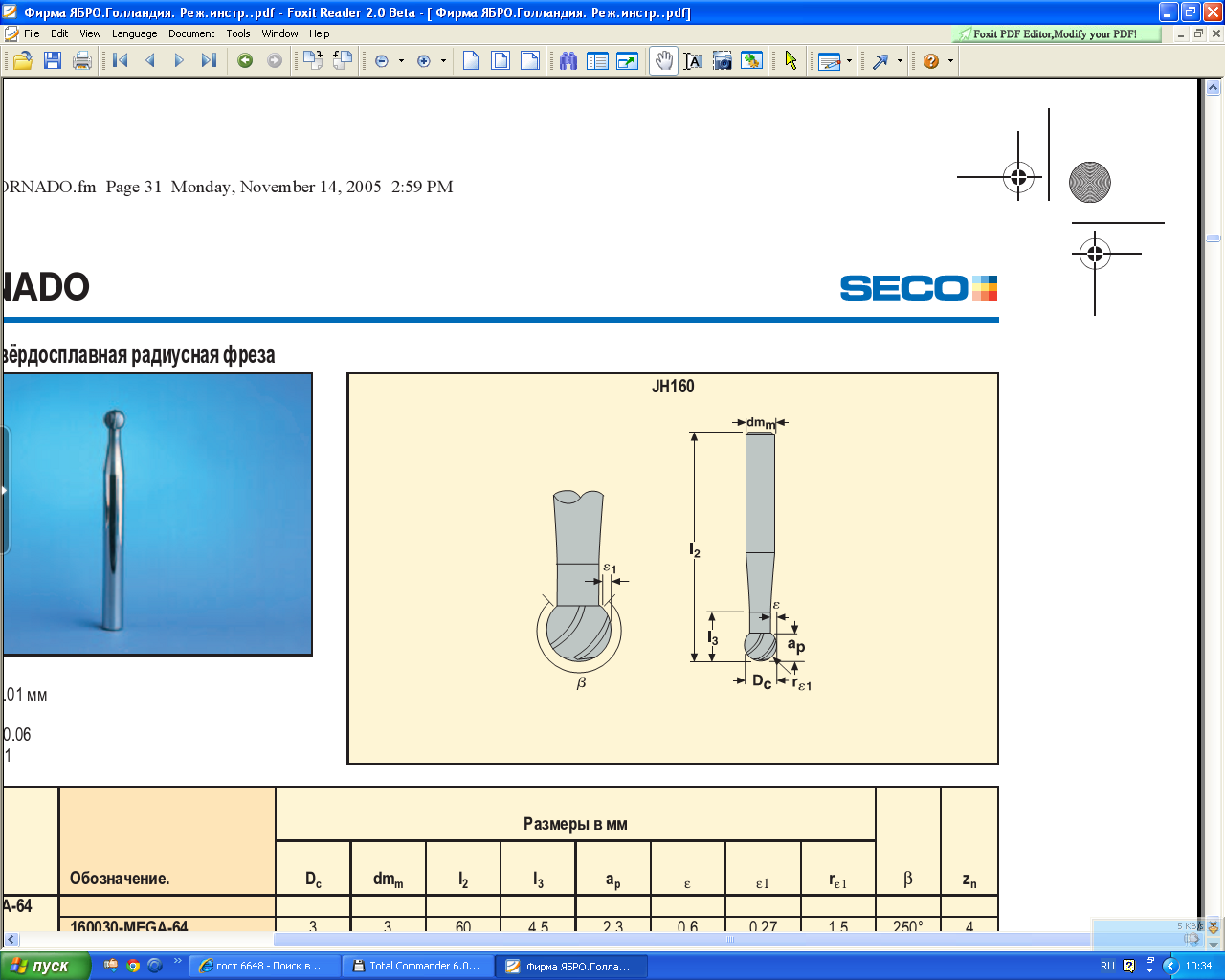

Рисунок 38 -Твёрдосплавная радиусная фреза

Рисунок 39 - Фреза концевая с цилиндрическим хвостовиком, оснащённая винтовыми твёрдосплавными пластинами. ГОСТ Р 53413 - 2009

Рисунок 40 - Фреза концевая радиусная с коническим хвостовиком для обработки лёгких сплавов. ГОСТ 16231- 81

Рисунок 41 - Фреза концевая двузубая с резьбовым хвостовиком для обработки лёгких сплавов. ГОСТ 16266 - 81

б Рисунок 42 - Фреза концевая с механическим креплением твёрдосплавных пластин: а - шестигранных; б - ромбических Грубые поверхности отливок и поковок обрабатывают обдирочными концевыми фрезами своеобразной формы, напоминающей початок кукурузы. На профессиональном жаргоне такие фрезы называют – кукурузные. Основная особенность кукурузных фрез - наличие стружко - разделительных канавок на зубьях, облегчающих процесс резания. Существует несколько конструкций таких фрез. Конструкция фрезы, показанная на рисунке 44 в отличие от фрезы по ГОСТ 4675 (рисунок 43) имеет остроконечные, а не затылованные зубья. Увеличен размер стружечных канавок за счет некоторого уменьшения числа зубьев. Окружной шаг зубьев сделан неравномерным. Внесены и другие усовершенствования в конструкцию. В результате удалось повысить производительность обработки кукурузной фрезой более чем в 1,5 раза, а срок службы - в 2 раза.

Рисунок 43 - Фреза концевая обдирочная с коническим хвостовиком. ГОСТ 4675

Рисунок 44 - Фреза концевая обдирочная (кукурузная)

Рисунок 45 - Твёрдосплавная концевая обдирочная фреза с внутренней подачей СОЖ

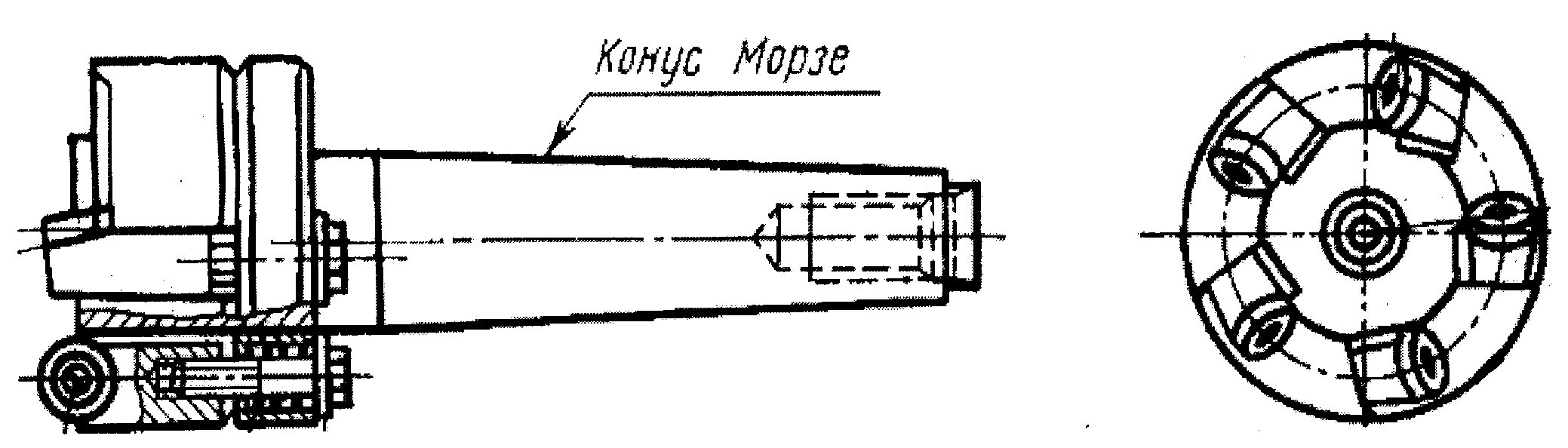

Компания Sandvik Coromant производит фрезы концевые - CoroMill 316 со сменными режущими головками новой запатентованной конструкции, основанной на уникальном креплении между твёрдосплавной головкой и хвостовиком инструмента. CoroMill 316 – это первый продукт в рамках новой линии фрез со сменными режущими головками. Общий вид сменных режущих головок и хвостовиков, в которых головки крепятся, представлен на рисунок 46, а самоцентрирующее резьбовое соединение фрезы (головка) - на рисунке 47. К хвостовику инструмента можно прикреплять различные твердосплавные головки, что обеспечивает универсальность применения инструмента. Чтобы обеспечить эффективную работу концевых фрез со сменными головками, необходимо надежное и точное крепление между твердосплавной головкой и хвостовиком инструмента. Эффективность, надежность и результаты эксплуатации напрямую зависят от эксплуатационных характеристик крепления.

Рисунок 46 - Общий вид сменных режущих головок и хвостовика

Рисунок 47 - Самоцентрирующее резьбовое соединение режущей головки фрезы с хвостовиком

Главная особенность крепления со сменной головкой – новое запатентованное самоцентрирующееся резьбовое соединение. За счет резьбового соединения режущая головка плотно удерживается на опорной поверхности оси, а также на конической радиальной опоре. Крепление характеризуется высокой прочностью и удобством в эксплуатации, обеспечивает надежную работу на полную ширину паза при черновой обработке и высокую точность при чистовой обработке. CoroMill 316 характеризуется повторяемостью по всей длине оси инструмента, а радиальное биение ограничивается лишь сотыми долями миллиметра. Фреза CoroMill 316 в сочетании с режущими пластинами из сплава нового поколения GC1030 является высокопроизводительным режущим инструментом, который можно использовать для работы с любыми группами материалов: ISO P, ISO M, ISO K и ISO S. CoroMill 316 можно использовать для фрезерования торцов, пазов, уступов, кромок, фасок и для профильного фрезерования. Предлагаются размеры в диапазоне диаметров 10…25 мм, которые дополняют существующий ассортимент и, таким образом, обеспечивается очень экономичный первый выбор, в котором гибкость сменных пластин сочетается с производительностью и точностью цельного твердого сплава. Coro Mill 316 позволяет быстро, легко и точно переходить с одной операции на другую за счет изменения типа фрезы, радиуса, количества зубьев, геометрии и сплава. Концевые фрезы CoroMill 316 подходят также для пятикоординатного фрезерования боковых поверхностей, где часто требуются инструменты конической формы для обеспечения стабильности при работе с большим вылетом. Соединение между головкой и корпусом инструмента гарантирует надежность и точность для обеспечения наивысшего качества обработки. Инструмент прост в обращении и использовании, а замену головки можно осуществить за несколько секунд — для этого даже не нужно снимать инструмент со станка. Кроме того, не требуется предварительная настройки режущей кромки. Это обеспечивает сокращение простоев станка. CoroMill 316 — это система фрезерного инструмента со сменными головками, которая характеризуется большой гибкостью и обеспечивает высокую эффективность, сокращение затрат на инструмент и сокращение складских запасов. Надежное соединение режущей головки и корпуса обеспечивает высокую прочность для черновых операций и высокую жёсткость для чистовых операций. Повышенная жесткость позволяет работать с большим вылетом инструмента, например, при обработке глубоких карманов, а также обеспечивает более высокую точность на чистовых операциях 1.4.5 Фрезы шпоночные

Разновидностью концевых фрез являются шпоночные двухзубые фрезы (рисунок 48). Рассматриваемые шпоночные фрезы, подобно сверлу, могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки. В момент осевой подачи основную

работу резания выполняют торцовые кромки. Одна из них должна доходить до оси фрезы, чтобы обеспечить сверление отверстия. Переточка таких фрез производится по задним поверхностям торцовых кромок, поэтому при переточках их диаметр сохраняется неизменным

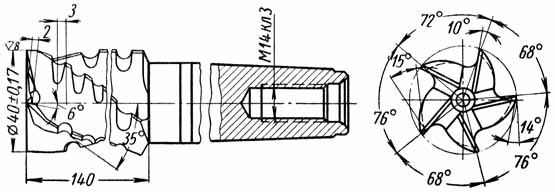

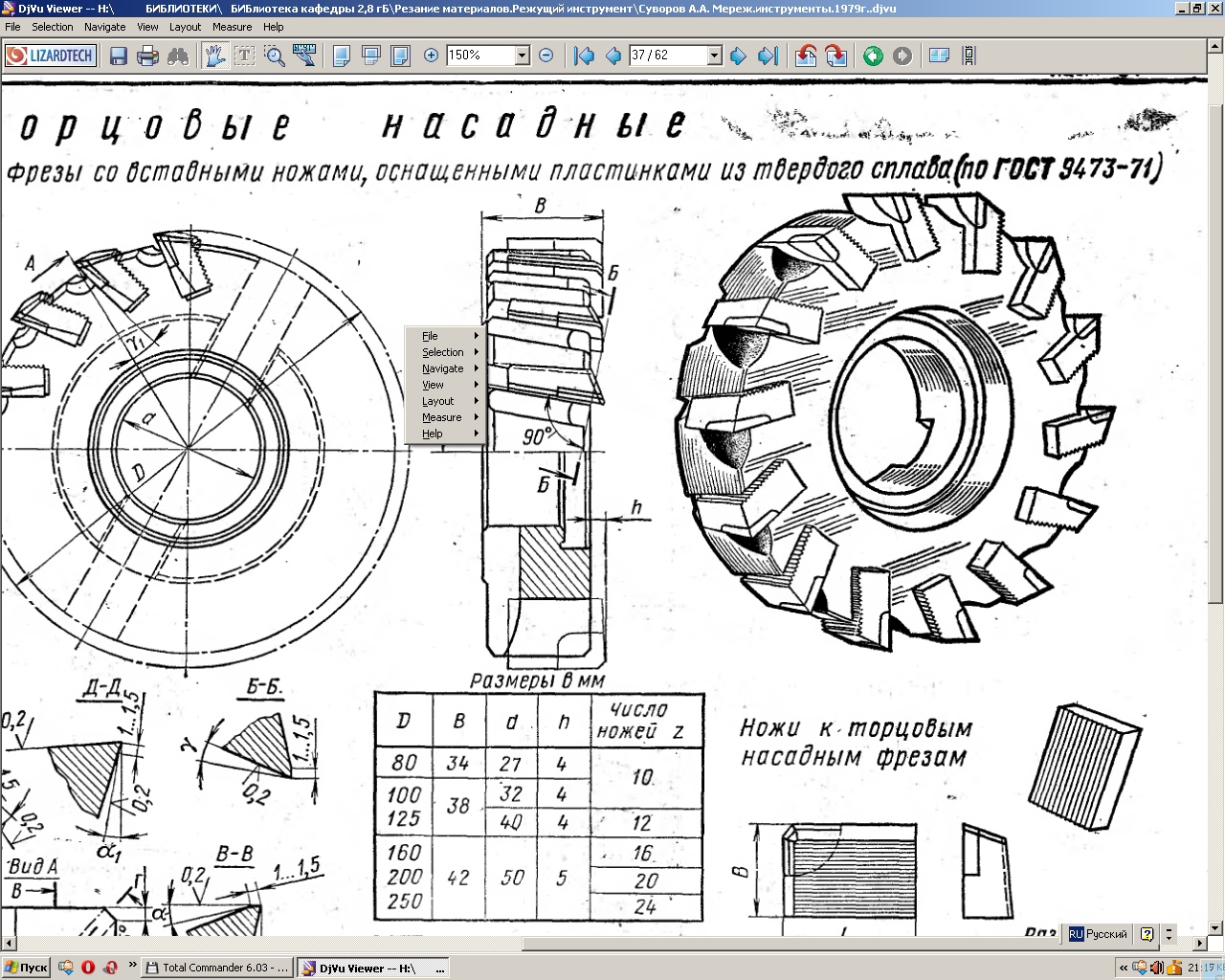

Рисунок 48 - Фреза двухзубая шпоночная: а - цельная; б - с твёрдосплавной пластиной 1.4.6 Фрезы торцовые Фрезы торцовые (рисунки 49…54) широко применяются при обработке плоскостей на вертикально - фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности. Так как на каждом зубе только вершинные зоны режущих кромок являются профилирующими, формы режущих кромок торцовой фрезы, предназначенной для обработки плоской поверхности, могут быть самыми разнообразными. В практике находят применение торцовые фрезы с режущими кромками в форме ломаной линии либо окружности. Причём углы в плане на торцовых фрезах могут меняться в широких пределах. Наиболее часто угол в плане на торцовых фрезах принимается равным 90° или 45…60°. С точки зрения стойкости фрезы его целесообразно выбирать наименьшей величины, обеспечивающей достаточную виброустойчивость процесса резания и заданную точность обработки детали. Фрезы торцовые обеспечивают плавную работу даже при небольшой величине припуска, так как угол контакта с заготовкой у торцовых фрез не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Фреза торцовая может быть более массивной и жесткой, по сравнению с цилиндрическими фрезами, что дает возможность удобно размещать и надежно закреплять режущие элементы и оснащать их твердыми сплавами. Торцовое фрезерование обеспечивает обычно большую производительность, чем цилиндрическое. Поэтому в настоящее время большинство работ по фрезерованию плоскостей выполняется торцовыми фрезами.

Рисунок 49 - Фреза торцовая насадная. ГОСТ 9304 - 96

Рисунок 50 - Черновая торцовая фреза с возможностью сверления. Угол подъёма винтовой канавки 450

Рисунок 51 – Фрезерная головка (для установки на конце шпинделя или оправки) с механическим креплением многогранных пластин: 1, 2 - клинья; 3 - корпус; 4 - опора; 5 - вставка; 6 - пластина

Рисунок 52 - Фреза торцовая насадная со вставными ножами, оснащёнными пластинами из твёрдого сплава

Рисунок 53 - Дисковая торцовая фреза с внутренней подачей СОЖ

Рисунок 54 - Фреза торцовая концевая с механическим креплением круглых твёрдосплавных пластин

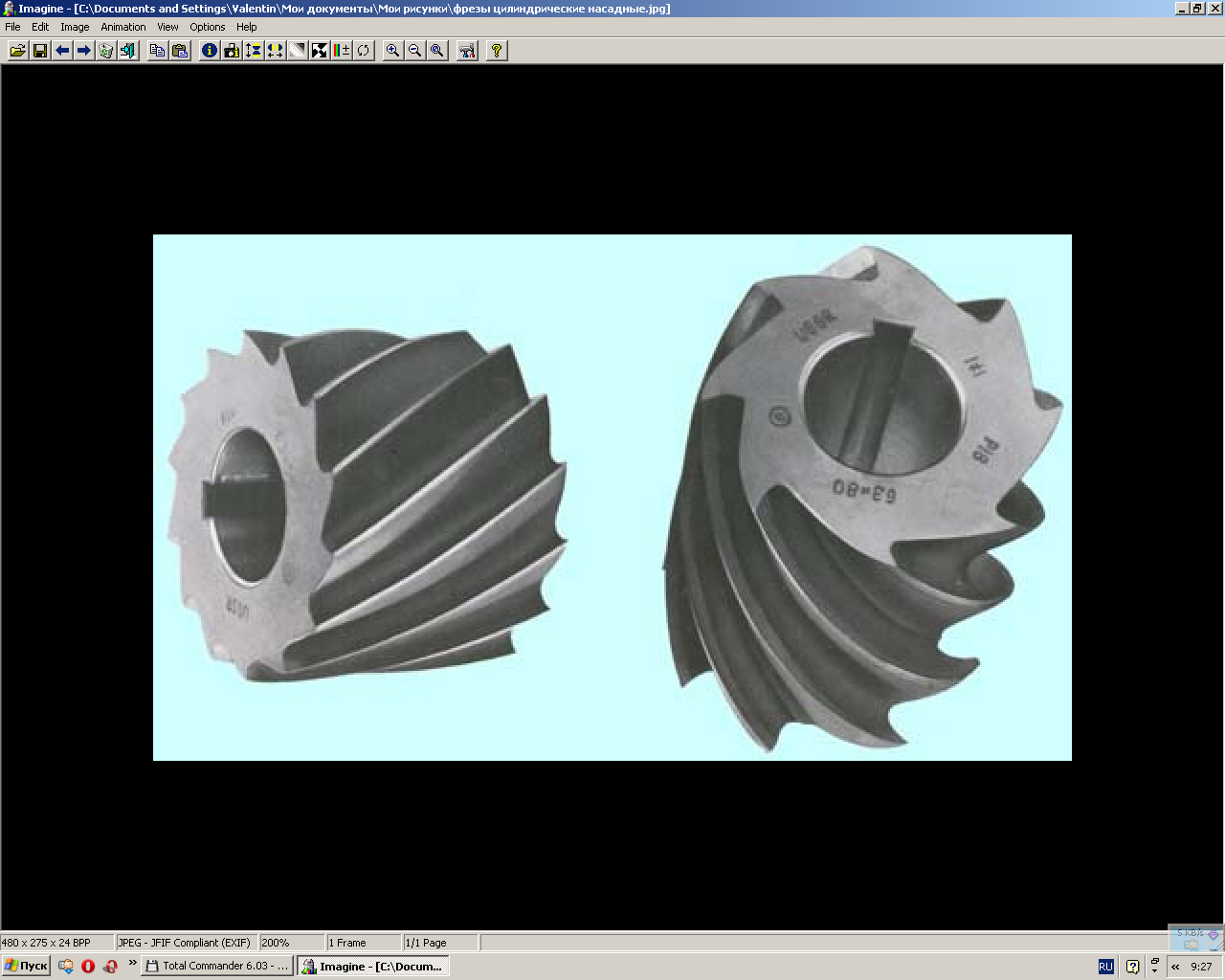

Фрезы фасонные

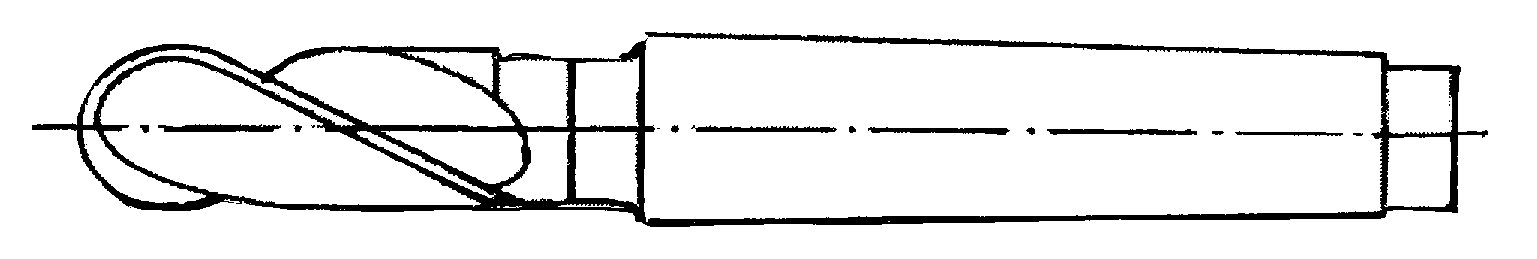

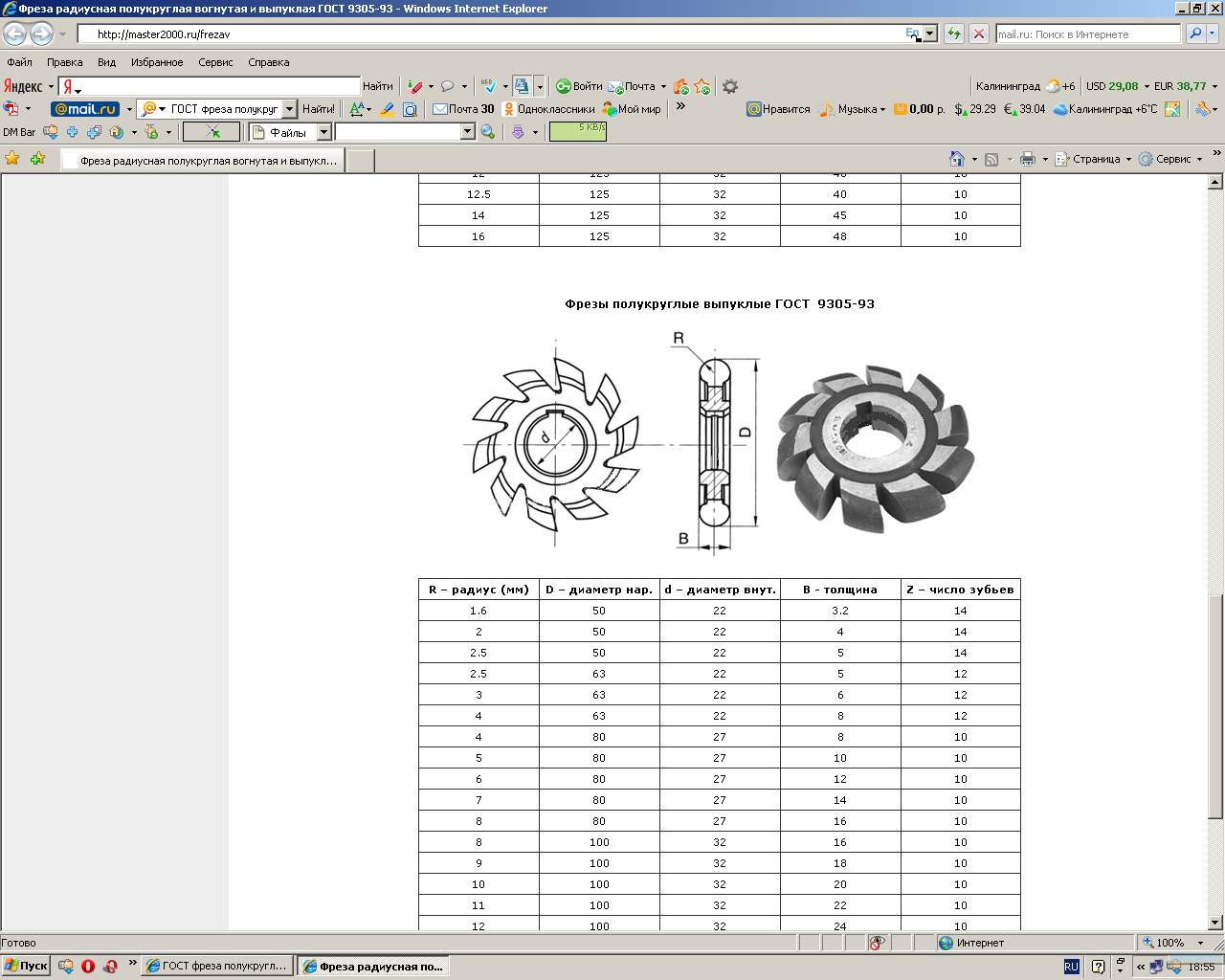

Фрезы фасонные получили значительное распространение при обработке разнообразных фасонных поверхностей. Преимущества применения фасонных фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Фасонные фрезы по конструкции зубьев разделяются на фрезы с затылованными зубьями и фрезы с остроконечными (острозаточенными) зубьями.. Фрезы фасонные с остроконечными зубьями (рисунок 55,б), в отличие от затылованных фрез, затачивают по задним поверхностям зубьев. Остроконечные фасонные фрезы дают более чистую поверхность, имеют повышенную стойкость по сравнению с затылованными фасонными фрезами. Однако изготовление и переточка этих фрез требуют специальных приспособлений и копировальных устройств, обеспечивающих получение точного контура фасонных режущих кромок как при их изготовлении, так и при их перетачивании. Поэтому фасонные фрезы с остроконечными зубьями применяются в условиях крупносерийного и массового производства. На рисунках 55 – 59 показаны различные конструкции фасонных фрез.

а б Рисунок 55 - Фрезы фасонные: а - с затылованными зубьями; б - с остроконечными зубьями

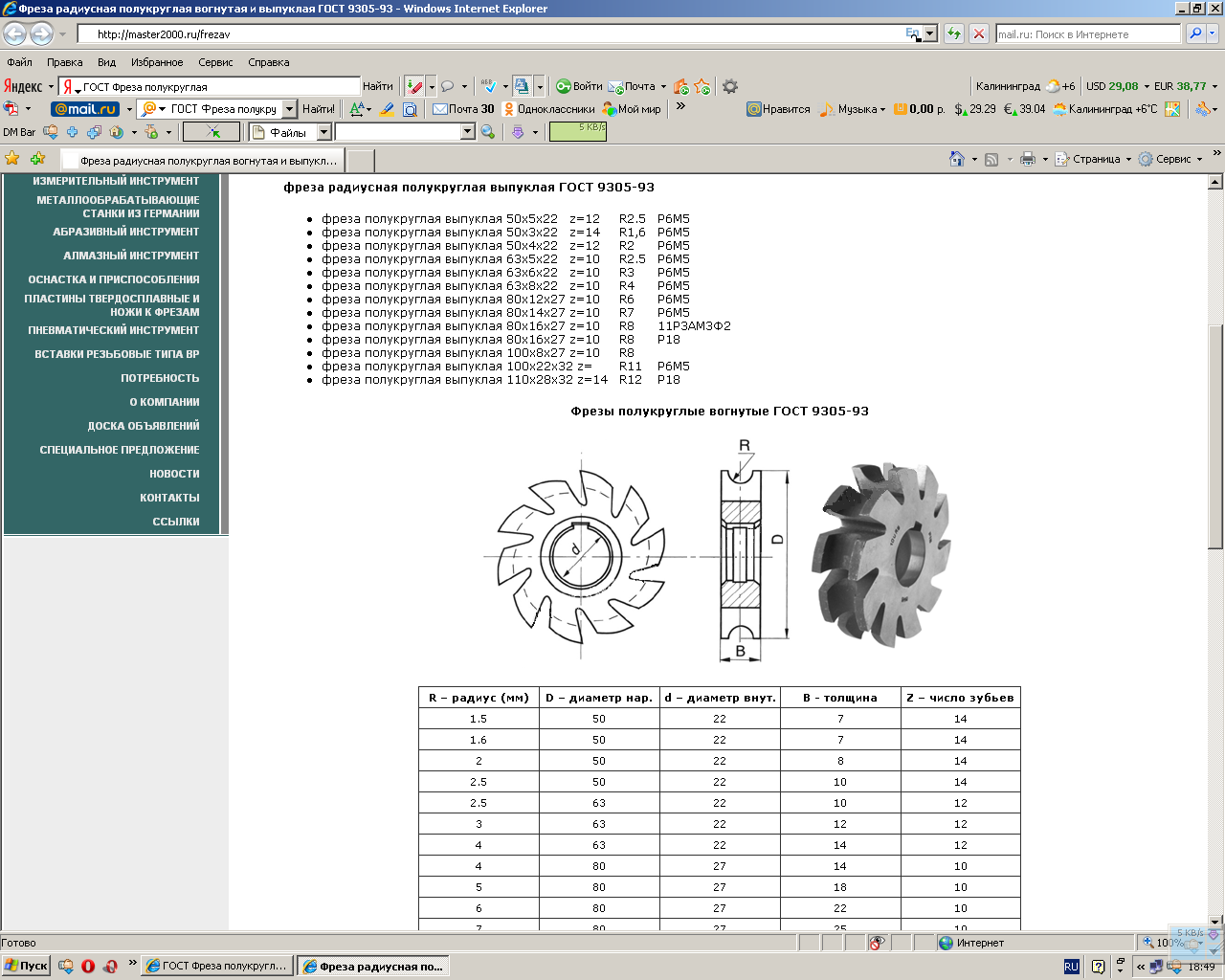

Рисунок 56 - Фреза фасонная радиусная вогнутая. ГОСТ 9305 - 93

Рисунок 57 - Фреза фасонная полукруглая вогнутая. ГОСТ 9305 - 93

Рисунок 58 - Фреза фасонная полукруглая выпуклая. ГОСТ 9305 - 93

Рисунок 59 - Концевая полушаровая фреза с резьбовым хвостовиком

Обронное (трёхмерное) и плоскостное гравирование изделий производят на копировально - фрезерных станках или вручную с помощью гравера (резец - фреза), рисунок 60.

Рисунок 60 - Гравер конический твёрдосплавный

В зависимости от условий фрезерования, например, для реализации так называемых «высоких подач» величиной до 1,0 мм /зуб, а также трохоидального и плунжерного фрезерования фрезы имеют различную конструкцию, рисунок 61.

Рисунок 61 - Фрезы для трохоидального и плунжерного фрезерования

Для шлифовки штамповой оснастки, обработки сложных криволинейных поверхностей, зачистки швов сварных соединений, реставрации (ремонта) граверов применяют борфрезы. Борфрезы изготавливают цельными из твёрдых сплавов или с припаянными хвостовиками. На рисунке 62,а представлены типы твердосплавных борфрез в соответствии с ГОСТ Р 52780 - 2007, на рисунке 62,б показана работа борфрезой при обработке сопряжения на заготовке.

а б

Рисунок 62 - Борфрезы: а - типы борфрез; б – обработка борфрезой сопряжения на заготовке

1.5 Инструменты для обработки отверстий

На станках сверлильной группы с помощью осевого инструмента производят сверление отверстий в сплошном материале заготовки, а также выполняют различные операции по обработке имеющихся в заготовке отверстий: рассверливание, зенкерование, развертывание, зенкование, цекование, нарезание резьбы. Кроме этого, сверлильные станки позволяют производить подрезку торцов, накатку резьбы, растачивать отверстия и канавки, раскатывать и обкатывать поверхности и выполнять другие работы. Осевой режущий инструмент — лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания: сверла, зенкера, развертки, зенковки, цековки, метчики, плашки. На рисунке 63 показана схема обработки отверстий различными осевыми режущими инструментами.

а б в г д е ж з и

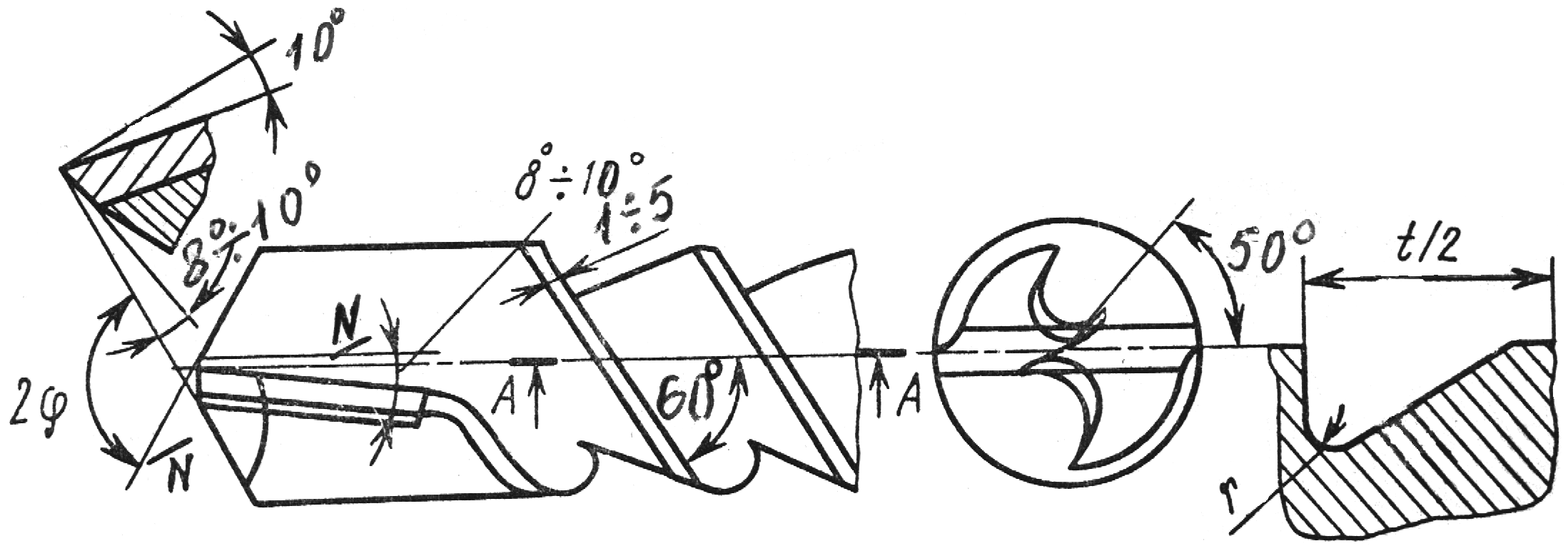

Рисунок 63 - Схема обработки отверстий различными осевыми инструментами: а - сверлом; б - зенкером; в - резцом; г, д- развёрткой; е, ж - цековкой; з - зенковкой; и - метчиком 1.5.1 Свёрла Сверло - осевой режущий инструмент для образования отверстия в сплошном материале и (или) увеличения диаметра имеющегося отверстия. Сверло спиральное - двухрезцовый или реже однорезцовый режущий инструмент. Рабочая часть сверла представляет собой винт Архимеда и служит для удаления стружки из просверливаемого отверстия. Материалом для изготовления свёрл служит - быстрорежущая сталь и твёрдые сплавы. Выпускаются также спиральные сверла, оснащённые пластинами из твёрдых сплавов. Угол φ - главный угол в плане, он аналогичен такому же углу у резцов. Величина угла 2φ зависит от свойств обрабатываемого материала. У стандартных свёрл, предназначенных для сверления стали и чугуна 2φ = 116…1180. Для хрупких материалов рекомендуют принимать 2φ = 80…900. При сверлении алюминиевых сплавов назначают 2φ = 130…1400. Угол ω назначают в пределах 15 …400 в зависимости от диаметра сверла и обрабатываемого материала. При правильной заточке сверла угол ψ = 50…550. На рисунках 64 и 65 представлены конструктивные размеры, геометрические параметры и элементы спирального сверла (терминология приведена согласно ГОСТ Р 50427 – 92).

Рисунок 64 – Конструктивные размеры и геометрические параметры спирального сверла

Рисунок 65 - Элементы спирального сверла: 2φ - угол при вершине; ω - угол наклона винтовой канавки; ψ - угол наклона поперечной кромки

Широко применяют в промышленности спиральные свёрла, оснащённые пластинами твёрдого сплава, рисунок 66.

Рисунок 66 - Сверло спиральное с коническим хвостовиком, оснащённое пластиной из твёрдого сплава. ГОСТ 22736 - 77

Свёрла для глубокого сверления. Глубокими считаются отверстия, длина которых более 5 … 10 диаметров. Основные проблемы обработки таких отверстий заключаются в надёжном отводе стружки и подводе СОЖ. Обработка глубоких отверстий обычными спиральными свёрлами малопроизводительна, так как сверло необходимо периодически выводить из отверстия для удаления стружки. Длина спиральных сверл не превышает более 8 его диаметров. Для глубокого сверления применяют свёрла особо длинные. Сверло особо длинной серии предназначено для создания отверстий, глубина которых превышает его диаметр в 8 и более раз. Длина свёрл особо длинной серии колеблется в пределах от 150 до 480 мм. К таким сверлам предъявляются особо жёсткие требования, поскольку в процессе обработки материала на них воздействуют значительные нагрузки. Такие свёрла имеют спираль особой формы, которая снижает уровень вибрации при сверлении металла и делает отвод стружки более эффективным. Использование спирали особой формы позволяет предотвратить эти негативные явления и добиться высокой производительности сверления. Спиральные свёрла удлиненные с внутренним подводом охлаждающей жидкости (СОЖ) имеют по два спиральных отверстия, идущих по всей длине режущей части сверла. Охлаждающая жидкость подводится через отверстие в торце хвостовой части, рисунок 67.

Рисунок 67 – Спиральное сверло для глубокого сверления с каналами для подачи СОЖ Для глубокого сверления применяют также свёрла с внутренним прямым подводом СОЖ и наружным отводом стружки и СОЖ, рисунки 68 и 69. Такие свёрла ранее называли ружейными и пушечными, название свёрл соответствовало их назначению. Для сверления глубоких, более точных отверстий небольшого диаметра (от 7 до 20 мм) применяют ружейные сверла. Эти свёрла более усовершенствованы и производительны по сравнению со спиральными свёрлами. Ружейное сверло состоит из двух частей: рабочей части, изготовляемой из быстрорежущей стали или из твёрдого сплава, пустотелого хвостовика из углеродистой стали, который приваривают или припаивают к рабочей части. Хвостовик имеет форму трубки, по внутреннему отверстию которой подают к режущей кромке охлаждающую жидкость под высоким давлением (2…3 МПа). Эта жидкость понижает температуру режущей кромки и вымывает стружку, которая отводится по каналу. Корпус сверла имеет вид жёлоба с раствором краёв под углом 120 … 145°.

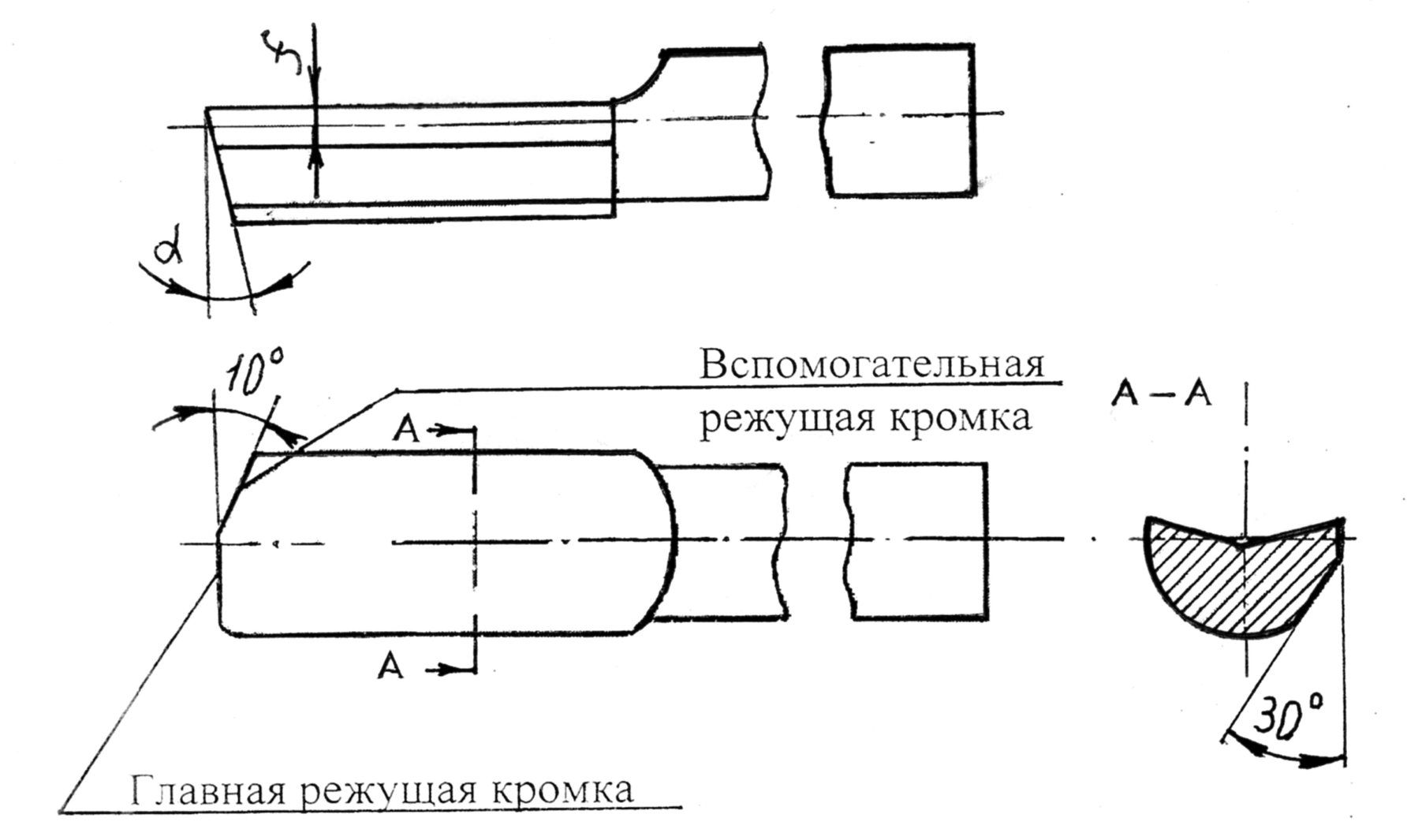

Рисунок 68 - Ружейное сверло Пушечное сверло (рисунок 69) представляет собой цилиндрический стержень из инструментальной стали, у которого на рабочем конце срезана часть материала так, что образовавшаяся при этом передняя поверхность располагается выше центра на величину ƒ, равную 0,2…0,5 мм. Сверло имеет главную режущую кромку, направленную под прямым углом к оси сверла, и вспомогательную кромку, наклоненную под углом 10°. Для уменьшения трения на торце сверла затачивают задний угол α = 8 - 10°. Пушечное сверло работает с направлением по предварительно надсверленному отверстию; для этого оно имеет большую опорную поверхность, которой сверло соприкасается со стенкой обрабатываемой поверхности. Для уменьшения трения сверла о стенки отверстия по всей длине опорной поверхности срезана лыска под углом 30°. Благодаря хорошему направлению такого сверла обеспечивается получение точного и чистого отверстия.

|

Рисунок 24 - Дисковая фреза с напаянными режущими пластинами из твёрдого сплава для фрезера

Рисунок 24 - Дисковая фреза с напаянными режущими пластинами из твёрдого сплава для фрезера

Рисунок 69 - Пушечное сверло

Для глубокого сверления применяют также сверла: шнековые (рисунок 70) и эжекторные (рисунок 71).

N - N A - A

Рисунок 69 - Пушечное сверло

Для глубокого сверления применяют также сверла: шнековые (рисунок 70) и эжекторные (рисунок 71).

N - N A - A

Рисунок 70 – Режущая часть шнекового сверла

Рисунок 70 – Режущая часть шнекового сверла

Рисунок 71 - Сверло эжекторное: А - канал подачи СОЖ; Б - канал удаления стружки и СОЖ; 1 - режущая часть; 2 - головка сверла; 3 - наружная трубка; 4 - внутренняя трубка; 5 - твёрдосплавные направляющие

Для глубокого сверления отверстий малого диаметра (2... 10 мм) эффективно применять вибрационное сверление твёрдосплавными свёрлами (рисунок 72). Обработка производится на вибросверлильных станках, где наряду с вращательным движением и движением подачи, сверлу сообщаются колебания вдоль оси (с амплитудой А = 0,01...0,04 мм и частотой 100...200 Гц). При этом происходит надёжное дробление стружки и повышается эффективность действия СОЖ.

Рисунок 71 - Сверло эжекторное: А - канал подачи СОЖ; Б - канал удаления стружки и СОЖ; 1 - режущая часть; 2 - головка сверла; 3 - наружная трубка; 4 - внутренняя трубка; 5 - твёрдосплавные направляющие

Для глубокого сверления отверстий малого диаметра (2... 10 мм) эффективно применять вибрационное сверление твёрдосплавными свёрлами (рисунок 72). Обработка производится на вибросверлильных станках, где наряду с вращательным движением и движением подачи, сверлу сообщаются колебания вдоль оси (с амплитудой А = 0,01...0,04 мм и частотой 100...200 Гц). При этом происходит надёжное дробление стружки и повышается эффективность действия СОЖ.

Рисунок 72 - Сверло для вибрационного сверления

Для сверления отверстий в труднодоступных местах в различных конструкциях, применяют длинные составные свёрла, рисунок 73. Один из концов удлинителя сверла и самого сверла, является резьбовым. При настройке сверла хвостовик удлинителя ввинчивают в хвостовик сверла, что позволяет значительно увеличить общую длину сверла. На сегодня существуют три разновидности удлинителей: 400 мм; 600 мм; 800мм.

Рисунок 72 - Сверло для вибрационного сверления

Для сверления отверстий в труднодоступных местах в различных конструкциях, применяют длинные составные свёрла, рисунок 73. Один из концов удлинителя сверла и самого сверла, является резьбовым. При настройке сверла хвостовик удлинителя ввинчивают в хвостовик сверла, что позволяет значительно увеличить общую длину сверла. На сегодня существуют три разновидности удлинителей: 400 мм; 600 мм; 800мм.

Рисунок 73 – Длинное составное сверло

Спиральные ступенчатые свёрла (комбинированные), предназначены для обработки за один проход сквозных отверстий под резьбовые крепежные детали диаметром от 4 до 20 мм и опорных поверхностей под цилиндрические и полукруглые головки винтов в изделиях из конструкционных сталей и серого чугуна, рисунок 74.

Рисунок 73 – Длинное составное сверло

Спиральные ступенчатые свёрла (комбинированные), предназначены для обработки за один проход сквозных отверстий под резьбовые крепежные детали диаметром от 4 до 20 мм и опорных поверхностей под цилиндрические и полукруглые головки винтов в изделиях из конструкционных сталей и серого чугуна, рисунок 74.  Рисунок 74 - Сверло спиральное ступенчатое для отверстий под метрическую резьбу. ГОСТ Р 52966 - 2008

При сверлении спиральным сверлом тонкостенных заготовок на обратной стороне заготовки образуется заусенец, но если изменить заточку сверла, как показано на рисунке 75, то образования заусенца удается избежать..

Рисунок 74 - Сверло спиральное ступенчатое для отверстий под метрическую резьбу. ГОСТ Р 52966 - 2008

При сверлении спиральным сверлом тонкостенных заготовок на обратной стороне заготовки образуется заусенец, но если изменить заточку сверла, как показано на рисунке 75, то образования заусенца удается избежать..  Рисунок 75 - Сверло спиральное для сверления тонкостенных заготовок без образовани

Рисунок 75 - Сверло спиральное для сверления тонкостенных заготовок без образовани