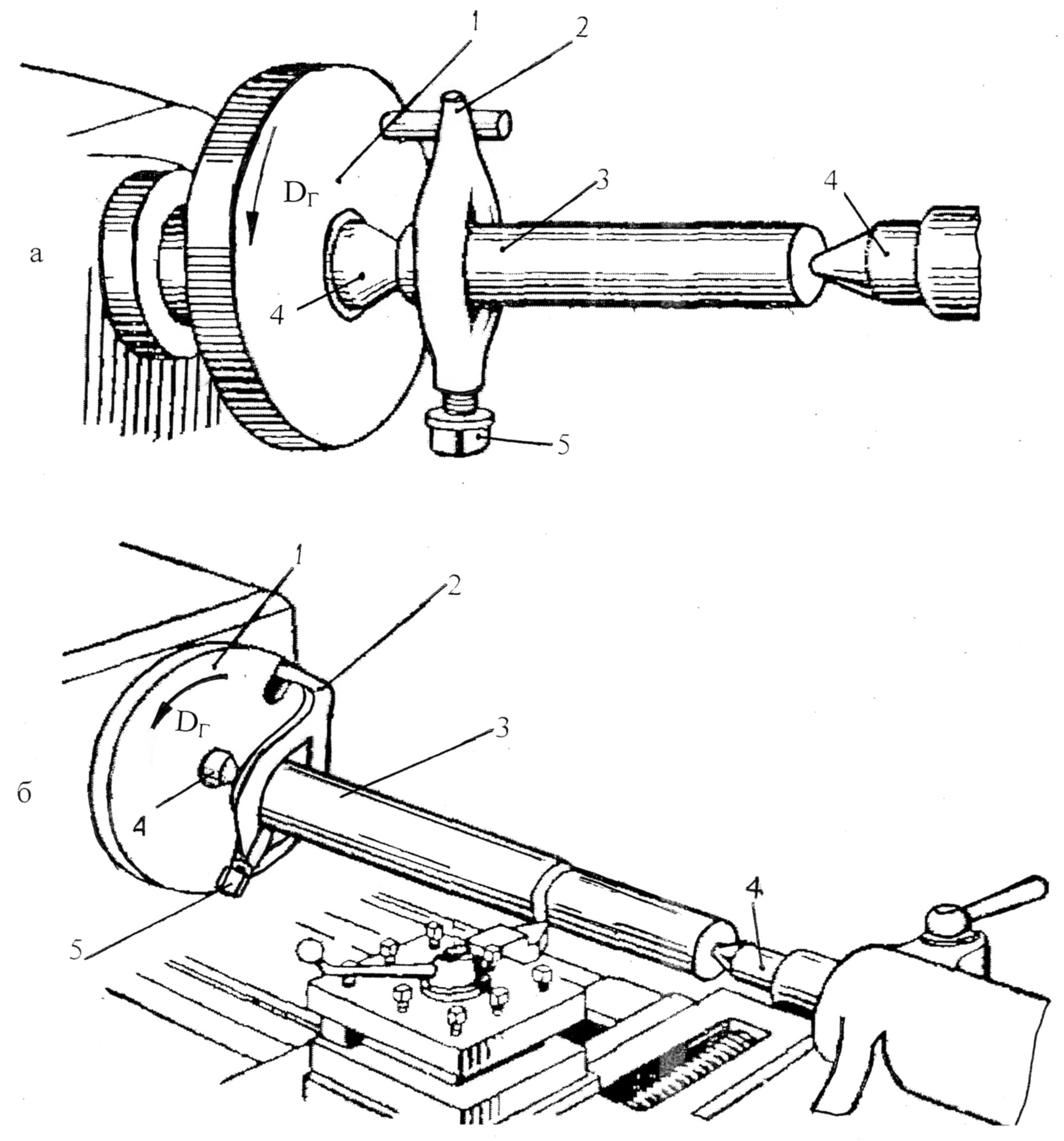

Накатка рифлёной поверхностиПроцесс получения рифлёной поверхности деталей - процесс поверхностной пластической деформации. Накатка осуществляется роликами с насечкой. В резцедержатель суппорта станка закрепляют державку, рисунок 163. В державку устанавливают один ролик для простой накатки, или два ролика для перекрестной накатки.

Рисунок 163 - Державка токарная с роликом для накатки рифлений

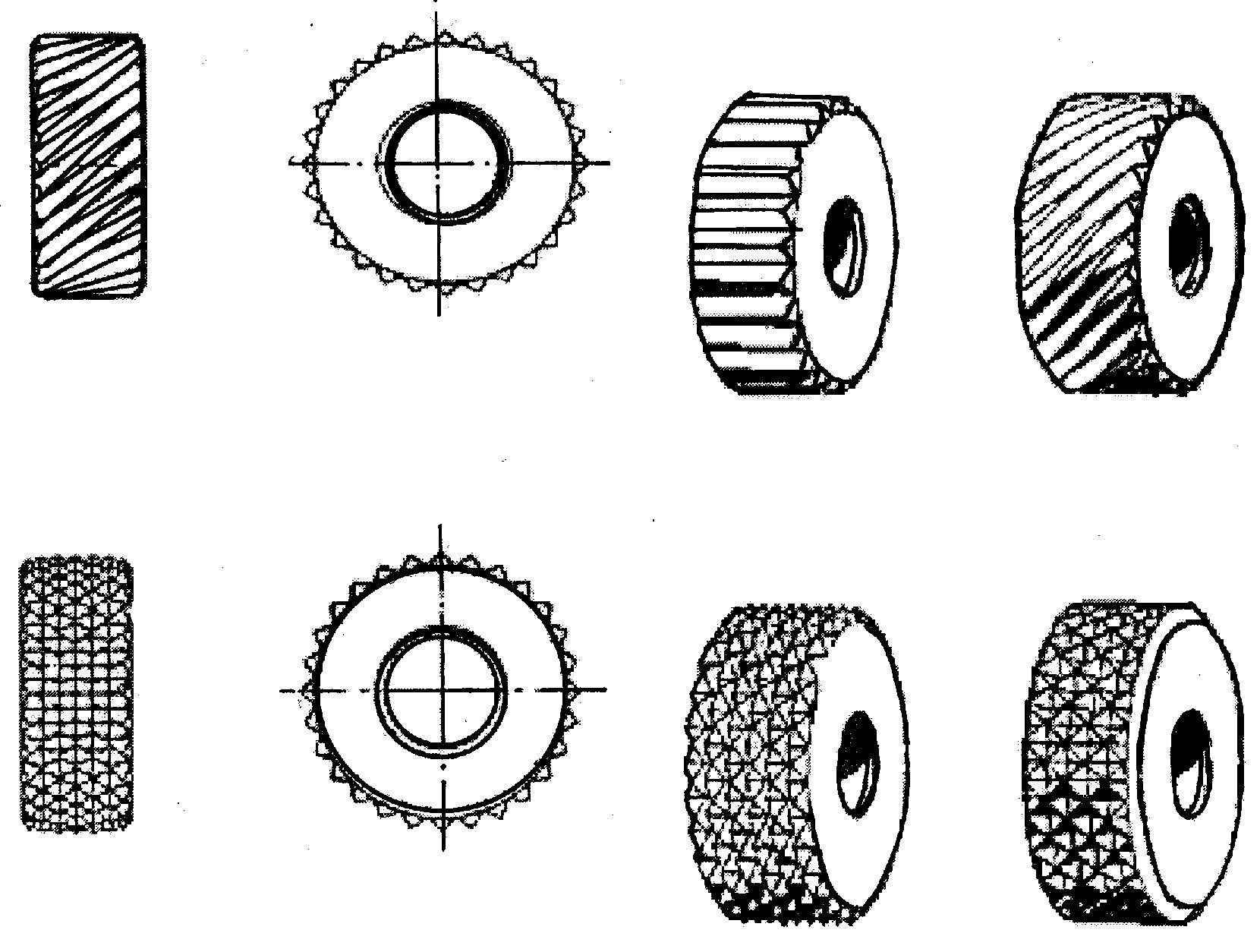

Ролики для накатывания рифлений изготавливают из инструментальной стали, (рисунок 164). При накатывании ролик прижимают с определённым усилием к вращающейся заготовке, в результате чего насечки вдавливаются в материал заготовки и образуют на её поверхности рифления.

Рисунок 164 - Ролики для накатки рифлений 2 Приспособления для установки инструментов Все стержневые режущие инструменты – свёрла, зенкеры, зенковки, развёртки – соединяются с устройствами, придающими им вращательное движение, при помощи специальных присоединительных приспособлений, конструкция которых зависит от формы хвостовика инструмента. Для установки и крепления инструментов с цилиндрическим хвостовиком, применяются патроны, а установку инструментов с коническим хвостовиком производят непосредственно в шпинделе оборудования, если размер (номер конуса Морзе) хвостовика инструмента совпадает с размером конического отверстия шпинделя. Если же размер хвостовика инструмента меньше размера конического отверстия шпинделя, то используются переходные втулки. Патроны с термозажимом инструмента с круглыми хвостовиками являются важнейшим звеном в цепи обработки: высокотехнологичные станки, надёжная оснастка и высокопроизводительные инструменты, (рисунок 165). Хвостовик инструмента вставляется в патрон. Управляемый нагрев установки для термозажима расширяет внутренний диаметр патрона. Естественное охлаждение приводит к зажиму хвостовика в патроне с достаточно высокой силой для надежной обработки. Диаметр хвостовика инструмента должен быть выполнен по h6 или более точному квалитету.

Рисунок 165 – Патрон для термозажима инструмента

Сверлильные патроны существуют разнообразных конструкций, основными из которых являются кулачковые и цанговые. Трёхкулачковый сверлильный патрон (рисунок 166) состоит из корпуса, внутри которого наклонно расположены три кулачка 1. Обойма 3 вращается специальным ключом 4, вставляемым в отверстие корпуса патрона, при ее вращении вращается также и гайка 2. Зажимные кулачки при этом поднимаются, расходясь от оси патрона, между ними образуется отверстие, в которое вставляют хвостовик сверла. При вращении обоймы в обратную сторону зажимные кулачки сходятся, закрепляя инструмент и одновременно ориентируя его по оси патрона.

Рисунок 166 - Патрон сверлильный трёхкулачковый: а - общий вид; б - конструкция: 1 - кулачок; 2 - гайка; 3 - обойма; 4 - ключ Патроны сверлильные двухкулачковые (рисунок 167) имеют то же назначение, что и трёхкулачковые, однако центрирование инструмента по оси патрона у них несколько хуже, хотя конструкция значительно проще. Хвостовик инструмента в этих патронах закрепляется двумя кулачками, которые перемещаются в Т - образных пазах. Эти кулачки сводятся и разводятся при помощи ключа винтом, имеющим правую и левую резьбу.

Рисунок 167 - Патрон двухкулачковый сверлильный Цанговые сверлильные патроны (рисунок 168) применяются для закрепления сверл небольшого диаметра с цилиндрическим хвостовиком. Цанга - приспособление в виде пружинящей разрезной втулки для крепления в шпинделе станка (или в приспособлении) заготовок цилиндрической или призматической формы.

Рисунок 168 - Патрон цанговый сверлильный: 1- конический хвостовик; 2 - цанга; 3 - гайка с сетчатой накаткой

Переходные конические втулки (рисунок 169) служат для крепления инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не совпадает с номером конуса в шпинделе станка. Конические поверхности хвостовиков инструмента и переходных втулок выполняются с конусом Морзе семи номеров от 0 до 6. Если конус инструмента не соответствует конусу в отверстии шпинделя станка, то на конусный хвостовик сверла надевают переходную втулку. Втулку вместе со сверлом устанавливают в коническое отверстие шпинделя, Если одной втулки недостаточно, применяются несколько переходных втулок, которые вставляются одна в другую.

Рисунок 169 – Набор втулок переходных для крепления инструмента с коническим хвостовиком (с лапкой и пазом под клин)

Для повышения производительности труда, улучшения условий работы и повышения качества обработки применяются специальные патроны: быстросменные и самоустанавливающие. Используют такие патроны только на стационарном оборудовании – сверлильных станках. Быстросменные сверлильные патроны (рисунок 170) используются для быстрой смены режущего инструмента в процессе обработки, что позволяет сократить вспомогательное время, следовательно, повысить производительность труда при обработке отверстия. Смена режущего инструмента производится без остановки шпинделя станка. Сменная втулка 4 вместе с закрепленным в ней режущим инструментом вставляется в центральное отверстие корпуса 1 патрона и шарики 2 попадают в лунки 5 втулки. Для удержания шариков в лунках муфту 3 опускают вниз. Для смены режущего инструмента муфту поднимают, шарики в муфте изменяют свое положение, освобождая втулку с инструментом. Перемещение втулки вверх и вниз ограничивается пружинными кольцами 6 и 7. Корпус патрона 1, имеющий конический хвостовик для крепления в шпинделе станка, передает вращательное движение оправке 6 через поводок 3, помещённый в глухих шестигранных отверстиях. Между торцевыми поверхностями корпуса и оправки устанавливается упорный подшипник 4, который воспринимает осевые нагрузки, возникающие при обработке. Оправка и корпус соединены между собой муфтой 7, установленной на резьбовую часть оправки. От проворачивания на оправке муфту предохраняет стопорное кольцо 5. Внутри оправки расположена спиральная пружина 2, обеспечивающая плотный контакт оправки и нижней торцевой части корпуса патрона. Такая конструкция позволяет оправке патрона в процессе работы занимать в предварительно обработанном отверстии положение, при котором оси оправки (инструмента) и отверстия совпадают.

Рисунок 170 - Патрон быстросменный сверлильный: 1 - корпус патрона; 2 - шарик; 3 - муфта; 4 - сменная втулка; 5 - лунка; 6, 7 - пружинные кольца Самоустанавливающий сверлильный патрон (рисунок 171) применяется при обработке предварительно просверленных отверстий и позволяет центрировать инструмент по оси обрабатываемого отверстия. Оправка для развёрток, (рисунок 172). Качающаяся оправка для развёрток состоит из корпуса 4, в отверстии которого крепится при помощи штифта 5 качающаяся часть оправки 6, опирающаяся на подпятник 2 через шарик 3. Развёртка, установленная в качающуюся оправку, легко принимает положение, совпадающее с осью развёртываемого отверстия. Хвостовик 1 оправки 3 закрепляется в коническом отверстии пиноли задней бабки. В коническое отверстие втулки 2 вставляется хвостовик развёртки, конец втулки 2 входит с зазором в отверстие оправки 3. Штифт 4 также свободно проходит через отверстие в оправке, благодаря этому развёртка может качаться во всех направлениях. Заклённый шарик 5, упирающийся в подпятник 6, обеспечивает передачу развёртке усилия подачи по оси, не уменьшая её подвижности.

Рисунок 171 - Патрон самоустанавливающий сверлильный: 1 - корпус; 2 -пружина; 3 - поводок; 4 - подшипник; 5 - стопорное кольцо; 6 - оправка; 7 - муфта

Рисунок 172 - Оправка качающаяся для развёрток: 1 - хвостовик; 2 - втулка; 3 - оправка; 4 - штифт; 5 - закаленный шарик 6 - подпятник Клинья для удаления инструмента (рисунок 173) служат для извлечения из шпинделя станка инструментов, переходных втулок с инструментами, патронов и оправок. Клинья могут быть плоскими (рисунок 173, а) и радиусными (рисунок 173, б). Для этих же целей можно применять специальный эксцентриковый ключ (рисунок 173, в). Оправка для установки свёрл и другого концевого инструмента показана на рисунок 174, а. Оправка устанавливается в ту позицию резцедержателя, которая имеет соответствующую маркировку инструмента. Резцовая оправка для обработки деталей над выемкой в станине (рисунок 174, б) применяется на станке 16К20 при обработке деталей диаметром до 600 мм и длине 295 мм от торца фланца шпинделя для предотвращения свисания каретки с направляющих станины. Оправку 3 устанавливают в держатели 4, а резец 1 крепят винтами 2.

Рисунок 17 3 - Клинья для удаления инструмента: а - плоский; б - радиусный; в - эксцентриковый ключ

а. Рисунок 174 - Резцовая оправка для обработки деталей над выемкой в станине токарно – винторезного станка: а – оправка для установки концевого инструмента; б – оправка резцовая; 1 – резец; 2 – винты для закрепления резца; 3 – оправка; 4 – держатель

4 Технологическая оснастка для закрепления режущего инструмента и заготовок на станках

4.1 Приспособления станочные Основной объём технологической оснастки составляют станочные приспособления. Станочное приспособление – устройство для установки и закрепления заготовки при обработке на металлорежущем станке. Приспособления предназначены для расширения технологических возможностей станков и повышения их производительности, а также точности при обработке заготовок и облегчения условий работы на станке. Для закрепления заготовок на токарно - винторезных станках широко используют трёхкулачковые самоцентрирующие патроны (рисунок 175, а), их применяют для закрепления заготовок при отношении их длины к диаметру более четырех

Рисунок 175 - Приспособления для закрепления заготовок на станках токарной группы

. При отношении длины к диаметру от 4 до 10 заготовку устанавливают в центрах, для этого заготовку центруют, т. е. сверлят центровые отверстия с торцов вала центровочными сверлами. Центры бывают упорные (рисунок 175, б), срезанные (рисунок 175, в), шариковые (рисунок 175, г). Срезанные центры применяют при подрезании торцов заготовки, когда подрезной резец должен подойти близко к оси вращения заготовки. Шариковые центры используют при обтачивании конических поверхностей сдвигом задней бабки в поперечном направлении, а обратные центры (рисунок 175, д) - при обработке заготовок небольших диаметров. Центры станочные вращающиеся (рисунок 175, е) применяют при большой глубине резания, когда возникают значительные силы резания. Поводковый патрон (рисунок 175, ж) и поводковый хомутик (рисунок 175, з) используют для передачи крутящего момента от шпинделя станка на заготовку, закрепленную в центрах. При отношении заготовок их длины к диаметру более 10 для уменьшения деформации заготовок применяют люнеты. Подвижный открытый люнет (рисунок 175, и) устанавливают на продольном суппорте станка, неподвижный закрытый люнет (рисунок 175, к) закрепляют на станине. Силы, действующие со стороны инструмента на заготовку, воспринимаются кулачками люнетов, что повышает точность обработки. Для закрепления заготовок типа втулок, колец, стаканов применяются оправки: конические, цанговые, с гофрированными втулками (рисунки 175, л, м, н). На токарно - револьверных станках, полуавтоматах и автоматах для закрепления заготовок - прутков используют цанговые патроны.

4.1.1 Патроны кулачковые

Патрон кулачковый - зажимное приспособление, в котором обрабатываемая заготовка крепится вручную или при помощи пневматики или гидравлики или электрической энергии. Токарный патрон предназначен для установки и закрепления в нём заготовок. Патрон самоцентрирующий, трёхкулачковый позволяет быстро устанавливать и закреплять в нём заготовку, рисунок 176.

Рисунок 176 - Патрон самоцентрирующий, трёхкулачковый: 1 - диск; 2 – зубчатое колесо; 3 - корпус; 4 - зуб кулачка

В корпусе 3 патрона самоцентрирующего имеется диск 1, нижняя поверхность которого является коническим колесом, сцепленным с тремя зубчатыми колесами 2, расположенными в корпусе через 120°. При вращении любого из колес 2 посредством ключа начинается вращение диска 1. На верхнем торце диска нарезана архимедова спираль, в которую входят зубья кулачков 4. При повороте диска 1 происходит одновременное перемещение всех трех кулачков к центру или от центра в зависимости от направления вращения диска 1. У патрона четырёхкулачкового (рисунок 177) каждый кулачок 1 перемещается к центру и от центра, независимо от других посредством винта 2, который поворачивается ключом. В патроне можно закреплять разные по размерам и форме заготовки.

Рисунок 177 - Патрон четырёхкулачковый: 1 - кулачок; 2 – квадратное отверстие под ключ

Для закрепления несимметричных и сложных по конфигурации заготовок применяют планшайбу, рисунок 178. Планшайба 1 представляет собой чугунный диск, снабжённый ступицей для установки на конец шпинделя; на передней плоскости имеется 4 … 6 канавок Т - образного профиля и несколько сквозных пазов и отверстий.

Рисунок 178 - Планшайба: 1 - чугунный диск; 2 - заготовка; 3 – угольники для крепления заготовки; 4 – противовес

Заготовки закрепляют на планшайбе планками - прихватами, прижимаемыми болтами, или болтами, ввернутыми в кулачки (солдатики), которые передвигают рукой и закрепляют в пазах. На рисунке 178 показано закрепление заготовки 2 на планшайбе при помощи угольников 3 и болтов, с противоположной стороны привернут груз - противовес 4.

4.1.2 Центры В зависимости от формы и размеров обрабатываемых деталей применяют центры различных типов, рисунок 179.

Рисунок 179 - Типы упорных центров с конусом Морзе: 1 - рабочая часть; 2 - хвостовая часть; 3 - опорная часть Угол при вершине рабочей части центра (рисунок 179, а) обычно равен 60°. Конические поверхности рабочей и хвостовой части центра не должны иметь забоин, поскольку это приводит к погрешностям при обработке деталей. Диаметр опорной части 3 менее меньшего диаметра хвостовой части конуса, что позволяет удалять центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке 179, б, служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстий имеются наружные конические поверхности с углом при вершине 60°, который входит во внутренний конус - центр, названный обратным. Если необходимо подрезать торец заготовки, то применяют срезанный центр (рисунок 179, в), его устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью (рисунок 179, г) применяют в случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой рабочей поверхностью рабочей части (рисунок 179, д) используют при обработке заготовок с большим центровым отверстием без поводкового патрона. В процессе обработки детали в центрах, передний центр вращается вместе с ней и служит только опорой, а задний центр при этом неподвижен. Вследствие нагрева при вращении он теряет твердость и интенсивно изнашивается. Поэтому задний центр изготовляют из углеродистой стали с твердосплавной рабочей частью, рисунок 179,е. При обработке с большими скоростями и нагрузками применяют вращающиеся задние центры, рисунок 180. В корпусе 4 на опорах качения (роликовый 2 и шариковый 5 подшипники) вращается ось, на конце которой выполнена рабочая часть центра 1. Осевое давление воспринимается упорным подшипником 3. При обработке патрубков и труб используют центры вращающиеся: рифленый или типа Б (грибковый), рисунок 181.

Рисунок 180 - Центр вращающийся с постоянным центровым валиком. Тип А Рисунок 181 - Центры вращающиеся с насадкой на центровой валик: 1 – с рифлёной насадкой; 2 – тип Б 4.1.3 Хомутики поводковые Передачу вращения от шпинделя станка к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика поводкового и планшайбы с пальцем (рисунок 182) или хомутика поводкового и планшайбы с прорезью, рисунок 183. (Для лучшего понимания процесса применения поводковых хомутиков, на рисунках 182 и 183 не показаны защитные кожухи планшайб. Передача вращения заготовке также возможна с применением поводковых патронов, а не планшайб). Хомутик надевают на обрабатываемую заготовку 3 и закрепляют болтом 5, затем заготовку устанавливают в центрах 4. Вращение заготовка получает от планшайбы с пальцем или с прорезью 1 через хомутик поводковый 2. Габариты хомутика зависят от диаметра зажимаемого изделия, всего диапазонов зажимаемых диаметров заготовок – девять. Так первый диапазон заготовок диаметрами от 5 до 11 мм, а девятый диапазон – от 100 до 125 мм. Остальные диапазоны имею промежуточные значения в пределах вышеуказанных.

Р исунок 182 - Применение хомутика поводкового: 1 - планшайба с пальцем; 2 - хомутик поводковый; 3 - заготовка; 4 - центр; 5 - болт для закрепления хомутика поводкового на заготовке Более удобен в работе хомутик самозатягивающий, рисунок 184. В них хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика, обращенная к детали, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на деталь хвостовик 2 наклоняют в сторону пружины 3, которая создает предварительную затяжку детали хвостовиком. Окончательную затяжку в процессе обработки обеспечивает палец - поводок 1 патрона.

Рисунок 183 - Применение хомутика поводкового: 1 - планшайба с прорезью; 2 - хомутик поводковый; 3 - заготовка; 4 - центр; 5 - болт для закрепления хомутика поводкового на заготовке

Рисунок 184 - Токарный поводковый хомутик самозатягивающий: 1 - палец -поводок; 2 - хвостовик; 3 - пружина; 4 - ось; 5 - корпус

.

.. б Рисунок 185 - Хомутики поводковые: а – для поводковых планшайб с пальцем (Исполнение 1); б - для поводковых планшайб с прорезями (Исполнение 2)

Рисунок 186 - Установка и закрепление заготовки на оправке: 1 - заготовка; 2 - оправка; 3 - шайба; 4 - гайка; 5 - упорный центр; 6 - вращающийся центр; 7 - хомутик поводковый; 8 - болт; 9 – поводковая планшайба с прорезью

Обрабатываемая деталь 1 удерживается от проворачивания трением, которое создается на торцах заготовки шайбой 4 и гайкой 5, либо от трения внутренней поверхности обрабатываемой заготовки при посадке последней на оправку с небольшим конусом. Оправка по концам имеет центры, в которые входят упорный центр или вращающийся. Для вращения оправки на ней крепится хомутик поводковый 6 с помощью болта. Изогнутая часть хомутика вставляется в прорезь поводковой планшайбы, которая, вращаясь, передает движение заготовке. При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором (погрешность приблизительно равна половине допуска на размер отверстия заготовки). Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки или оправку с упругой оболочкой, рисунок 187.

Рисунок 187 - Оправка с упругой оболочкой

Корпус 1 оправки крепится к фланцу шпинделя станка. На корпусе 1 закреплена втулка 2, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 5 плунжер 7 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 2 под давлением гидропласта деформируется, увеличивая наружный диаметр втулки и создавая натяг при закреплении заготовки 3. Упор 6 ограничивает перемещение плунжера 7, а пробка 4 закрывает отверстие, через которое выходит воздух при заполнении оправки гидропластом. При точении заготовок малого диаметра, для соблюдения наружной и внутренней соосности, также используют токарные оправки, рисунок 188. На среднюю часть 1 оправки (рисунок 188, а), выполненную с малой конусностью (обычно 1: 2000) и предварительно смазанную, устанавливают с натягом заготовку 4. Для создания натяга наносят легкие удары по торцу оправки молотком с медным наконечником или деревянной киянкой таким образом, чтобы не повредить торцы оправки и центровые отверстия 3. Лыска 2 оправки служит опорой для болта, которым закрепляют хомутик. Положение заготовок вдоль оси при базировании на таких оправках неодинаково и зависит от диаметра отверстия заготовки. Заготовку 1 (рисунок 188,б), можно также установить на цилиндрической оправке 2 и закрепить на ней с помощью гайки 4 и быстросменной шайбы 3. Наружный диаметр гайки 4 меньше внутреннего диаметра оправки, что позволяет значительно сократить время на смену заготовки. При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором. Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки, рисунок 188, в. Цанга 4 представляет собой втулку, внутренняя поверхность которой выполнена конической, а наружная, предназначенная для базирования заготовки 7, - цилиндрической. Цангу 4 с деталью 1 перемещают и закрепляют на оправке 2 с помощью гайки 3, а освобождают с помощью гайки 5, предварительно ослабив гайку 3. Для обеспечения пружинящего свойства цанги 4 ее изготовляют с продольными прорезями. Шпиндельную оправку, рисунок 188,г, конусной поверхностью 1 устанавливают в шпиндель станка. Заготовку 3 устанавливают на цилиндрическую поверхность 4, в которой выполнены продольные прорези. Натяг между цилиндрической частью оправки и заготовкой создают с помощью винта 2.

а б в

.. г 1 2 3 4 Рисунок 188 - Оправки для точения заготовок: а – с малой конусностью; б - цилиндрическая; в – разжимная; г – шпиндельная 4.1.5 Патроны самозажимные поводковые Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15 … 90 мм применяют патроны самозажимные поводковые (рисунок 189). Заготовку 9 устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь, сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет на цангу 10, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке относительно осей 7 и освобождается от крепления.. Рисунок 189 - Применение патрона самозажимного поводкового

В тех случаях, когда заготовки не могут быть установлены и закреплены в патронах, применяют планшайбы (рисунок 190). Планшайба 2 представляет собой плоский диск, который крепится к фланцу 1, устанавливаемому на шпинделе станка. Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Обрабатываемые заготовки центрируют и закрепляют на планшайбе с помощью сменных наладок и прихватов. На рисунке 190, а показано закрепление заготовки 4 типа кольца, которую устанавливают на опорную втулку 3 и при обработке наружной поверхности закрепляют шайбами 5 и 6 и винтом 8 с гайкой 7, а при обработке внутренних поверхностей — прихватами 9. На рисунке 190, б показано закрепление заготовки 5 типа кронштейна, которую устанавливают на угольнике 7 по центрирующим пальцам 6 и закрепляют откидным зажимом 4. Возникающий при этом дисбаланс устраняют противовесом 3. На рисунке 190, в показано закрепление заготовки 3 (типа колец, крышек, фланцев и т. п.), которые крепят к планшайбе 2 прихватами 4.

а б в Рисунок 190 - Применение планшайб при точении

4.1.6 Люнеты

Люнеты - приспособления для дополнительной поддержки нежестких (длинных и тонких валов). При обработке резанием применяют люнеты неподвижные (рисунок 191) и подвижные (рисунок 192). Следует отметить, что при обработке заготовок применяются и другие типы люнетов. Неподвижные люнеты устанавливают на направляющих станины станка и закрепляют планкой 5 при помощи болта с гайкой 6. Верхняя часть 1 неподвижного люнета - откидная, она открывается и закрывается при установке и снятии обрабатываемой детали. Неподвижный люнет имеет три кулачка или ролика 2, которые и служат опорой для обрабатываемой детали. Степень поджатия кулачков или роликов к обрабатываемой детали регулируется винтами 3. После установки кулачков или роликов на нужный размер их закрепляют болтами 4. Прежде чем установить обрабатываемую заготовку в неподвижный люнет, необходимо проточить канавку под кулачки шириной немного больше ширины кулачков люнета. Проточку под кулачки люнета обычно выполняют посередине заготовки. Вначале обтачивают заготовку до люнета, затем переворачивают заготовку и производят обработку оставшейся части.

Рисунок 191 - Люнет неподвижный: 1 - откидная часть люнета; 2 - кулачок; 3 - винт; 4 - болт фиксации кулачка; 5 – планка для закрепления люнета на направляющих станка; 6 - винт крепления люнета

Подвижный люнет крепится на каретке суппорта и во время работы перемещается вдоль обрабатываемой заготовки. Люнет подвижный имеет два кулачка; третьей опорой для заготовки служит сам резец. Кулачки устанавливают по диаметру обтачиваемой заготовки. Максимально возможный диаметр обработки для данного люнета на рисунке показан окружностью.

Рисунок 192 – Люнет подвижный (вид со стороны задней бабки) 5 Инструментальные материалы Для изготовления режущего инструмента в настоящее время применяют гамму различных инструментальных материалов: инструментальные углеродистые и легированные стали, быстрорежущие стали, твёрдые сплавы, минералокерамику и синтетические сверхтвёрдые материалы. 5.1 Углеродистые инструментальные стали Основное свойство, которым должен обладать материал для режущего инструмента - износостойкость, которая обеспечивается высокой твёрдостью на уровне 60…65 НRC. Наряду с высокой твёрдостью сталь должна обладать некоторой вязкостью, для предотвращения поломки инструмента в процессе работы. Для инструмента, работающего при высоких скоростях резания, особую важность приобретает теплостойкость. Инструмент для резания сравнительно мягких материалов с небольшой скоростью (не более 15…18 м/мин) когда рабочая кромка разогревается не выше 2000 С, изготавливают из качественных и высококачественных углеродистых инструментальных сталей марок - У7, У7А, У13, У13А (ГОСТ 1435). Углеродистые инструментальные стали обозначаются буквой У. Цифра показывает массовое содержание углерода в стали, делённое на 10. В стали У10 содержание углерода составляет 1%. Буква А – высококачественная сталь с пониженным содержанием примесей. В состоянии поставки стали хорошо обрабатываются резанием и деформируются, что позволяет применять высокопроизводительные методы изготовления инструмента - насечку, накатку. Применение этих сталей:напильники, зубила, машинно - ручные метчики, то есть инструмент, работающий с небольшой скоростью резания. 5.2 Легированные инструментальные стали Легированные инструментальные стали обозначаются цифрой, характеризующей массовое содержание углерода в десятых долях процента (если цифры нет, то углерода 1%), за которой следуют буквы, соответствующие легирующим элементам (Г - марганец, Х - хром, С - кремний, В - вольфрам, Ф - ванадий) и цифры, обозначающие элементы в процентах. Например, в стали 9ХС: 0,9% - углерода, до 1% - хрома и 1% - кремния. Остальное: железо и примеси. Твёрдость после термообработки: 63…66 HRC. Теплостойкость стали до 2500С. Для инструмента, работающего в условиях коррозии применяют стали, устойчивые против коррозии (Х18МФ, 9Х18), относящиеся к полутеплостойким. 5.3 Инструментальные б ыстрорежущие стали Быстрорежущими называют стали, предназначенные для изготовления режущего инструмента, работающего при больших скоростях резания, и обладающие большой производительностью по отделению стружки. Основная особенность быстрорежущих сталей – теплостойкость. Эти стали сохраняют высокую твёрдость при нагреве до температуры свыше 600 0 С. Теплостойкость является стандартной характеристикой быстрорежущих сталей, она называется – красностойкость. Красностойкость оценивают температурой дополнительного четырёхчасового нагрева термически обработанной стали, после которого сохраняется определённый уровень твёрдости. Обозначение красностойкости Кр.58 = 630 0 С показывает, что после четырёхчасового нагрева при 630 0 С твердость стали составляет 58 HRC. Эта характеристика легла в основу классификации быстрорежущих сталей по производительности. У сталей нормальной теплостойкости (производительности) Кр.58 ≤ 630 0 С, у сталей повышенной теплостойкости (производительности) Кр.58 ≥ 630 0 С. Появление быстрорежущих сталей позволило повысить скорости резания до 100 м/мин и увеличить производительность обработки резанием с 5 …6 до 300 кг/ч. Работоспособность и долговечность режущего инструмента из быстрорежущей стали определяется тремя основными факторами: твёрдостью (прочностью), износостойкостью и красностойкостью. Быстрорежущие стали наиболее широко применяются при изготовлении осевого инструмента: свёрл, зенкеров, развёрток, метчиков и для резьбовых и сложнопрофильных резцов и фасонного инструмента.

|

На рисунке 185 изображены хомутики поводковые для токарных и фрезерных работ в двух исполнениях.

На рисунке 185 изображены хомутики поводковые для токарных и фрезерных работ в двух исполнениях.