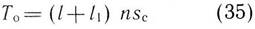

Сверление отверстий на станках.Отверстия сверлят и зенкуют на радиально-сверлильных станках. Поворотная консоль станка длиной до 4,5 м позволяет сверлить отверстия на листах или профилях без перемещения их для наведения сверла на размеченные центры отверстий. Отверстия сверлят по кернам, намечающим центры отверстий. Одинаковые детали из листового материала сверлят пакетом толщиной до 80 мм. Основное время сверления рассчитывают по формуле:

где l — глубина сверления, мм; l 1 — размер врезания и перебега сверла, зависящий от типа сверла и диаметра, мм (при диаметре сверла 10 мм этот размер равен 5 мм; до 20 мм — 8 мм; до 30 мм — 12 мм); sc — подача сверла на один оборот, мм; n — частота вращения шпинделя, об/мин,

где υ; — скорость резания, м/мин. Частоту вращения шпинделя и подачу сверла определяют по таблицам режимов резания в зависимости от марки материала, диаметра и типа сверла и с учетом паспортных данных станка. Вспомогательное время включает затраты времени на укладку и закрепление листа, детали; на подвод суппорта к центру отверстия, выведение сверла из отверстия и очистку его от стружки; на включение и выключение подачи и уборку листа детали. Вспомогательное время разделяют на время, приводимое на одно отверстие и на одну деталь, устанавливают по данным хронометражных наблюдений. Примеры значений вспомогательного времени сверления отверстий на детали массой свыше 50 кг приведены в табл. 30, 31.

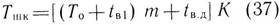

Время обслуживания рабочего места содержит время на регулирование и смазку станка, смену инструмента, управление станком и уборку рабочего места. Время обслуживания рабочего места, по данным фотографий рабочего дня, составляет 4 % оперативного времени. Время на отдых и личные надобности принято равным при ручной подаче — 4%, а при автоматической — 2 % оперативного времени. Подготовительно-заключительное время включает затраты на получение задания и ознакомление с ним, получение инструмента, приспособлений, инструктаж мастера, сдачу выполненной работы. Подготовительно-заключительное время, по данным фотографий рабочего дня, не превышает 4 % оперативного времени. Коэффициент К, учитывающий время обслуживания рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, при работе с ручной подачей равен 1,12, а при автоматической — 1,10. Штучно-калькуляционное время на сверление отверстий рассчитывают по формуле

где Т0 — основное время сверления одного отверстия, мин; tв1 — вспомогательное время на одно отверстие, мин; t вд — вспомогательное время на деталь, мин; m — количество отверстий на детали. Примеры значений штучно-калькуляционного времени на сверление отверстий приведены в табл. 32.

Норму времени на сверление отверстий в листах, деталях, входящих в выполняемые задания, рассчитывают по формуле (22), в которой ΣТшк — сумма штучно-калькуляционного времени сверления отверстий на листах, деталях, включенных в задание; N — количество листов, деталей. Пример. Рассчитать норму времени на сверление отверстий на радиально-сверлильном станке с автоматической подачей сверлами из быстрорежущей стали: в четырех листах толщиной 16 мм — по 140 отверстий диаметром 12 мм на каждом листе; в восьми полосах толщиной 10 мм — по 125 отверстий диаметром 20 мм на каждой полосе. Решение. Норму времени рассчитываем по формуле (22). Штучно-калькуляционное время сверления отверстий определяем по табл. 32 для листов толщиной 16 мм, при диаметре отверстий 12 мм и автоматической подаче Тшк = 40 мин на 100 отверстий, а на 140 отверстий Тшк1=40- 1,4 = 56 мин; для полос толщиной 10 мм при диаметре отверстий 20 мм и автоматической подаче Тшк = 45 мин на 100 отверстий, а на 125 отверстий Тшк2 = 45-1,25 = 56,25 мин. Норма времени на задание: Тн = 56-4 + 56,25-8 = 674 мин.

Гибка листовой и профильной стали. В настоящее время в судостроении применяется, главным образом, гибка в холодном состоянии на валковых листогибочных машинах (вальцах), гидравлических прессах, листогибочных станках, фланцегибочных станках и на профилировочно-гибочных прессах и др. Основное время гибочных работ — время проката листа на станке до получения необходимой формы — находят по формуле:

где L — путь, проходимый листом за один проход; υ; — скорость прохождения листа при холостом ходе, м/мин; υ; =πDn/1000; D — диаметр ведущего валка листогибочного станка, мм; n — частота вращения ведущего валка, об/мин; определяют по паспортным данным оборудования; К с — поправочный коэффициент, учитывающий уменьшение скорости в зависимости от толщины прокатываемого листа: при толщине листа 3—6 мм К с = 0,90; 8—10 мм — 0,80; 12—16 мм — 0,75; i — количество проходов (прокаток листа), которое необходимо сделать для получения заданной погиби;

Здесь В— ширина участка.листа, подвергающегося гибке, мм; b — расстояние между следами прокаток (шаг), мм; Км— поправочный коэффициент, учитывающий влияние толщины материала на время гибки:

Вспомогательное время складывается из затрат времени на разметку контрольных линий и границ прокатки листа, подачу листа краном и укладку его на ведущий валок, изменение направления вращения валка, повороты листа в процессе гибки; управление станком; снятие листа; проверка погиби по шаблону. Значения вспомогательного времени, по данным хронометражных наблюдений, приведённых в таблице 33.

Время обслуживания рабочего места состоит из затрат на проверку и регулировку работы всех механизмов станка, на его смазку в процессе работы и уборку рабочего места. По данным фотографий рабочего дня, оно равно 3% оперативного времени. Время на отдых и личные надобности при работе на гибочных станках составляет 7 %оперативного времени. Подготовительно-заключительное время включает время на получение задания и ознакомление с ним, получение инструмента и шаблонов, первоначальную настройку станка в соответствии с характером погиби, инструктаж мастера и сдачу выполненной работы. По данным фотографии рабочего дня, подготовительно-заключительное время не превышает 5 % оперативного. Штучно-калькуляционное время на гибку одной заготовки определяют по формуле Т шк = (Т0 + ТВ)К, где Т0— основное время гибки, мин; Тв— вспомогательное время на одну деталь, мин. Коэффициент К к расчету штучно-калькуляционного времени равен 1,15. Примеры значений штучно-калькуляционного времени на гибку листов и профильной стали приведены в табл. 34, 35.

Норму времени гибки листового и профильного материала находят по формуле (22), в которой ΣТшк — сумма штучно-калькуляционного времени на гибку всех листов и профилей по данному заданию; N — количество деталей (листов, профилей). Время в таблицах рассчитано на гибку деталей из стали марок 10ХСНД, 10Г2С1Д в трехвалковых вальцах со скоростью вращения валков 6— 8 м/мин, при количестве деталей в партии 3 шт. и угле гиба 90°. При других условиях к нормативам времени применяются коэффициенты: при количестве деталей в партии 1 шт.— Кn — U; 5 шт.—0,95; 10 шт.— 0,90; для деталей из материалов марки АМг, 09Г2 Км=0,90; АК-16 — 1,3; КД — 1,5; при угле гиба 45 ° Кг — 1,40; 60 ° — 1,15; 80 ° — 1,05; 100° —0,95; 120°—0,85; 140° —0,75; 150° —0,70, при скорости вращения валков до 6 м/мин Кв—1,20; свыше 8 м/мин — 0,8; на гибку заготовок шириной менее 500 мм К3 — 0,80; при гибке в четы-рехвалковых вальцах Кк— 0,85; при величине стрелки погиби листов 40 мм Кс— 0,80; 80 мм — 0,90; 120 мм— 1,00; 160 мм—1,15; 200 мм— 1,25; 300 мм —1,45; 500 мм — 1,80; при величине стрелки погиби деталей из фасонного и сортового проката 100 мм Кс— 0,80; 200 мм —1,00; 300 мм—1,20; 500 мм — 1,40. Пример. Рассчитать норму времени на гибку деталей из листового проката марки 09Г2 на листогибочных трехвалковых вальцах со скоростью вращения 6 м/мин. Детали цилиндрической формы при угле гиба 60° из заготовок длиной 2000 мм, шириной 1000 мм и толщиной 12 мм, количество деталей 5 шт. Рассчитать время гибки на гидравлическом прессе деталей из сварного таврового профиля с переменной кривизной из стали КД при величине стрелки погиби 300 мм из заготовок длиной 3000 мм и высотой стенки профиля 200 мм, количество деталей 10 шт., гибка — на полку. Решение. Норму времени рассчитываем по формуле (22). Определяем штучно-калькуляционное время. Время гибки деталей цилиндрической формы из листового проката на листогибочных вальцах (см. табл. 34) при длине заготовки 2000 мм, шириной 1000 мм и толщиной 12 мм Тшк = 0,41 ч, а с учетом приведенных выше коэффициентов на гибку деталей из материала 09Г2 Км =0,90; Кг = 1,15 на угол гиба 60°, Кn = 0,95 на количество деталей в партии — 5 шт. Тшк1 =0,41 -0,90×1,15-0,95 = 0,403 ч. Время гибки деталей из сварочного таврового профиля с переменной кривизной на гидравлическом прессе определяем по табл. 35 при длине заготовки 3000 мм и высоте стенки профиля 200 мм; Тшк = = 0,98 ч, а с учетом коэффициента на гибку деталей из стали КД Км = 1,5; Кс= 1,20 на величину стрелки погиби 300 мм; Кn = 0,90 на количество деталей в партии 10 шт. Тшк2 = = 0,98-1,5-1,2-0,9=1,587 ч. Норма времени на задание Тн = 0,403-5 + 1,587- 10=17.88 ч.

ЛИТЕРАТУРА

1. Галкин В.А. Справочник судосборщика.–Л.: Судостроение, 1987. – 272с. 2. ОСТ5.9091-72. Корпуса стальных судов. Технология изготовления корпусных деталей. 3. Голота Г.Ф. Техническое нормирование судокорпусных и судомонтажных работ. –Л.: Судостроение, 1987. – 128с.

|

,

, ,

,

,

,

,

,