Устройство и принцип работы

Рис. 1. Валковая дробилка 1 — рама; 2, 11 — подшипники; 3 — неподвижный валок; 4 — рифленый бандаж; 5 —загрузочный бункер; 6 —подвижный валок; 7—гладкий бандаж; 8 — кожух; 9 — предохранительные кольца; 10 — пружина; 12, 14—вал; 13.— регулировочные планки; 15, 17 — шестерни; 18 — приводной вал; 19— шкив

Дробилки с одним подвижным валком (рис. 1, а) наиболее распространены. Почти во всех существующих конструкциях валковых дробилок один из валков установлен в подвижных подшипниках, скользящих по направляющим. Подшипники удерживаются на месте пружинами, сжимаемыми при помощи специальных болтов. При попадании посторонних предметов пружины под увеличивающейся при этом нагрузкой дают осадку, зазор между валками увеличивается и инородное тело выпадает из дробилки. Далее, под действием пружин подшипники с валком возвращаются в исходное положение.

В дробилках с подвижно установленными подшипниками (рис. 1, б) обе пары подшипников подвижные, упираются в пружины, и поэтому при попадании посторонних предметов оба валка раздвигаются и пропускают инородные тела. Так как валки, расходясь, движутся в противоположном направлении с одинаковой скоростью, а возникающие при перемещении валков силы инерции взаимно уравновешиваются, то дробилки этого типа работа относительно спокойно и их называют уравновешенными. Однако этот тип дробилок вследствие сложности конструкции и дороговизны не нашел широкого применения. Конструкция валковых дробилок весьма проста. Представление о принципе действия и устройстве валковых дробилок дают кинематические схемы, показанные на рис. 2. Дробилка состоит из двух валков 1 (рис. 2, а), вращающихся навстречу друг другу и закрепленных на валах 2, опирающихся на подшипники. Одна пара подшипников 3 закреплена на раме неподвижно, а вторая 4 может передвигаться вдоль рамы. При этом корпуса этой пары подшипников постоянно прижаты к упорам пружинами 5. Между упорами и корпусами подшипников ставятся сменные стальные прокладки, регулирующие величину зазора между валками. Привод валков осуществляется от электродвигателя (или трансмиссии) через ременную передачу. При наличии зубчатой передачи (см. рис. 2, а) зубья второй пары делаются удлиненными по высоте, с тем чтобы можно было обеспечить зацепление при отходе подвижного валка. На рис. 2, б представлена схема дробилки с самостоятельным приводом каждого из валков. Как отмечалось выше, различают гладкие, зубчатые, рифленые и ребристые валковые дробилки. На рис. 3 представлена конструкция валковой дробилки с гладкими валками 1 и 2, предназначенной для мелкого дробления глиняных пластичных материалов (величина зерна до 4мм).

Зубчатые валковые дробилки предназначаются в основном для среднего измельчения различных пород. Они служат для предварительного измельчения глин сланцевых или особо плотных, а также для измельчения хрупких материалов. Валки дробилок данного типа состоят из чугунного корпуса (ступицы), на внешней поверхности которого закрепляется рабочая рубашка с зубьями. Рубашка обычно изготовляется из закаленного чугуна, углеродистой или марганцовистой стали и может быть цельной или составленной из сегментов. В ряде конструкций рабочая поверхность составлена из отдельных колец (рис. 4, а), отливаемых вместе с зубцами. В керамической промышленности находят применение так называемые дифференциальные зубчатые валковые дробилки, в которых измельчение материала происходит в основном вследствие разницы между окружными скоростями валков. Окружная скорость валков зубчатых дробилок принимается обычно равной 2—3 м/сек. В зубчатых же вальцах дифференциального типа один из валков вращается со скоростью 0,3—0,4 м/сек, а второй — 1,2—1,5 м/сек. Ширина валков в среднем равна 0,5-0,7 от диаметра валка. В дробилках с ребристыми валками (рис. 4, б) вместо зубьев на рабочей поверхности имеются продольные ребра.

Двухвалковые дробилки. Наиболее распространена двухвалковая дробилка, принципиальная схема которой показана на рис. 1 (схема 5). По ней изготовляют большинство валковых дробилок. Валки вращаются навстречу один другому, захватывают и дробят попавший между ними материал, раздавливая его и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость. Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение. Имеются конструкции, в которых подпружинены оба валка. Их применяют там, где в исходном материале много недробимых включений. Техническая характеристика двухвалковых дробилок приведена в табл. 2. Привод валков осуществляется так, как показано на рис. 3.

Рис. 5. Варианты привода валков двухвалковых дробилок: 1 – шкив; 2 – шестеренчатая передача; 3 – редуктор; 4 – кардан; 5 – электродвигатель.

Таблица 2. Техническая характеристика двухвалковых дробилок

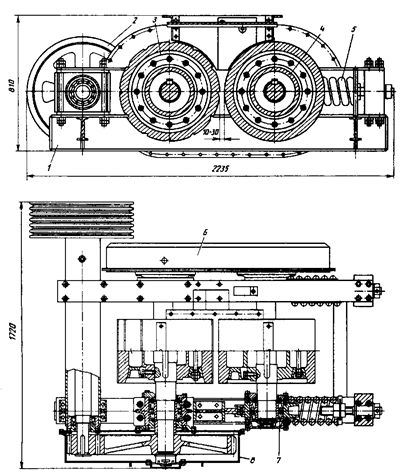

Широко распространенная до последнего времени «традиционная» двухвалковая дробилка (рис. 4) выполнена по схеме, приведенной на рис.3, а. Шкив 2 дробилки приводится во вращение электродвигателем, далее через одноступенчатый редуктор, закрытый кожухом 8, вращение передается первому рифленому валку 3, корпуса подшипников которого неподвижно прикреплены к раме 1 дробилки. Подшипники 7 второго гладкого валка 4 прижаты к упору амортизационными пружинами 5 и могут перемещаться, сжимая пружины, увеличивая зазор между валками и пропуская недробимый предмет. Вращение от первого (ведущего) валка передается второму (ведомому) валку с помощью шестерен с удлиненными зубьями, допускающими изменение межцентрового расстояния между валами валков. Шестерни вращаются в масляной ванне и закрыты кожухом 6. В последнее время появились конструктивные решения, в которых каждый валок приводится от электродвигателя (см. рис. 3, б) или через редуктор 3 и карданные валы 4 (см. рис. 3, в).

Рис. 4. Двухвалковая дробилка с рифленым и гладким валками.

Валковая дробилка (рис. 5), выполненная по схеме, приведенной на рис. 3, б, имеет два валка, один из которых гладкий, другой – рифленый. Подшипники одного из валков прикреплены к корпусу 5 дробилки, подшипники другого – к подвижной раме 3, соединенной шарниром 4 с корпусом. В верхней части корпус и рама связаны между собой предохранительным механизмом 1, состоящим из системы тяг и пружин, позволяющих регулировать зазор между валками, а также допускающих расхождение валков при попадании недробимого предмета. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачивается вокруг шарнира, и зазор между валками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин.

Рис.5. Двухвалковая дробилка с раздельным приводом валков.

Привод каждого валка осуществляется клиноременной передачей от индивидуальных электродвигателей 2, установленных на корпусе и подвижной раме, поэтому при расхождении валков межцентровое расстояние клиноременной передачи не изменяется. Двухвалковая дробилка с короткозубчатыми валами выполнена по схеме, показанной на рис. 3, в. Валки оборудованы мелкими зубьями. Неподвижный валок приводится непосредственно электродвигателем через редуктор, второй подвижный валок – электродвигателем через редуктор и короткий шарнирный вал. Такие дробилки предназначены для дробления пород малой прочности, таких, как, например, глина, мергель, мягкий известняк, гипс, уголь. Завод им. Э. Тельмана (ГДР) выпускал такие валковые дробилки трех типоразмеров для первичного и вторичного дробления (табл. 3). В промышленности строительных материалов для перерабатывания глиняной массы и удаления из нее камней применяют так называемые дезинтеграторные вальцы (рис. 6). Они состоят из двух валков, из которых валок 1 большего диаметра имеет гладкую поверхность, а на рабочей поверхности валка 3 меньшего диаметра предусмотрены ребра высотой 8–10 мм. Ребристый валок совершает 500 – 600 об/мин, гладкий – 50 – 60 об/мин. Исходный материал загружается в воронку 2 и поступает на быстроходный валок. Комок глины, ударяясь о ребро валка, деформируется, «теряет» скорость и затягивается в зазор между валками. Твердые включения, например камни, будут отбрасываться ребрами валка и попадать в отводной лоток. Таким образом, в дезинтеграторных вальцах измельчение глины сочетается с ее очисткой от твердых примесей. Для переработки глиняной массы предназначены также дырчатые вальцы конструкции ВНИИстройдормаша. Рабочие поверхности валков дырчатые. Исходная масса подается в приемную воронку и затягивается между двумя валками, вращающимися навстречу один другому, где глиняная масса разминается, растирается благодаря разной окружной скорости валков и продавливается сквозь отверстия внутри валков. Далее она попадает на отводящий конвейер. При этом имеющиеся в глиняной массе твердые включения дробятся, так как сила предварительного натяжения пружин тихоходного валка рассчитана на такие усилия.

Рис. 6. Дезинтеграторные вальцы.

В некоторых литературных источниках двухвалковую зубчатую дробилку СМД-153 (рис. 7) называют дискозубчатой. Применяют ее обычно для грубого дробления угля в системе топливоподачи электростанций, а также для дробления других материалов с пределом прочности при сжатии до 45 МПа, в которых могут попадаться отдельные включения горных пород с пределом прочности при сжатии до 60 МПа. Эксплуатация дробилки допускается как в закрытых помещениях, так и на открытых площадках при температуре окружающего воздуха от – 40 до + 40 °С. Для удобства демонтажа валков корпус дробилки выполнен разъемным и состоит из нижней 5 и верхней 4 частей. В боковых частях корпуса дробилки предусмотрены люки 11 для осмотра и ремонта рабочих органов дробилки. К верхней части корпуса прикреплена загрузочная воронка 3. Места разъемов уплотнены резиновыми прокладками. Для устранения напряжений от изгиба в раме и разгрузки болтов крепления подшипников их корпуса в верхней части соединены между собой стяжками 1. Каждый валок диаметром 1100 мм и длиной 1000 мм имеет индивидуальный привод от асинхронного двигателя. Крутящий момент от электродвигателя валкам передается с помощью клиноременной передачи 2. Для исключения поломки механизмов дробилки при попадании недробимых тел в камеру дробления приводы дробилки снабжены такими же предохранительными устройствами, как и приводы описанных щековых дробилок.

Рис. 7. Двухвалковая зубчатая дробилка СМД-153.

Зубчатые валки расположены в горизонтальной плоскости, вращаются навстречу один другому с различной частотой (170 и 200 об/мин). Зубчатый валок представляет собой вал 9 квадратного сечения со смонтированными на нем зубчатыми дисками, состоящими из двух полузвездочек: 6 и 7, соединенных между собой болтами 10 из стали 40Х, что обеспечивает возможность замены дисков без демонтажа валка. Материал поступает в дробилку сверху через загрузочную воронку 3, дробится и выходит через разгрузочное отверстие. В средней части станины дробилки под валками установлена балка 8, препятствующая прохождению кусков материала более 250 мм. Для обогрева дробилки в холодное время года, чтобы устранить намерзание материала на стенке корпуса, в раме дробилки смонтированы змеевики, в которые подается теплоноситель. На конце вала закреплен шкив с вмонтированным в него предохранительным устройством. Для привода дробилки установлены два трехфазных короткозамкнутых электродвигателя мощностью 30 кВт, которые питаются от сети переменного тока (380 В; 50 Гц). Электросхемой предусмотрен раздельный пуск электродвигателей с помощью реле времени. Управление электроприводом дробилки дистанционное, кнопочное. С помощью постов управления дробилки ее можно пустить с различных точек производственного помещения. Пусковая электроаппаратура смонтирована на отдельной панели открытого исполнения, которую устанавливают в электрошкаф. Валково-зубчатые дробилки надежны в работе и имеют высокую производительность при сравнительно небольших габаритах и массе (табл.4). Короткозубчатая двухвалковая дробилка СМД-175А с ротором размером 15001200 мм предназначена для дробления известняка, мергеля, угля, соли и других подобных материалов с пределом прочности до 120 МПа и температурой до 40 °С. На сварную раму дробилки в подшипниках качения установлены два валка, подшипники одного из которых неподвижны, подшипники второго опираются на амортизационные устройства, и при попадании между валками недробимого предмета валок может отходить от неподвижного и возвращаться обратно. К валу валка (рис. 8) прикреплены две ступицы, на которых болтами закреплены рабочие зубчатые сегменты. В нижней части рамы закреплены металлические гребенки для очистки рабочей поверхности валков от материала, налипшего на них в процессе дробления. Каждый валок имеет индивидуальный привод, состоящий из электродвигателя, эластичной муфты, редуктора и универсального шпинделя.

Таблица 4. Двухвалковые зубчатые дробилки

Многие известные зарубежные фирмы выпускают двухвалковые дробилки разных типоразмеров с зубчатыми, рифлеными и гладкими валками. Например, в проспектах фирмы «БШС» ФРГ за 1988 г. предложены двухвалковые дробилки с рифленым и гладким валками, привод которых осуществляется электродвигателем через конический редуктор и клиноременную передачу (рис. 3, г). Все узлы дробилки, в том числе редуктор и электродвигатель, собраны на общей раме. Второй валок (дальний от редуктора), опирающийся на амортизационную систему, может отходить от первого, увеличивая зазор между валками. Для обеспечения этого клиноременная передача валка оборудована натяжным роликом, позволяющим изменять межцентровое расстояние шкивов. Для обеспечения равномерности загрузки дробилки над ее загрузочной воронкой установлен электромагнитный питатель. Фирма «Бержо» (Франция) выпускает двухвалковые дробилки с зубчатыми, рифлеными и гладкими валками. Валки имеют индивидуальные приводы с помощью клиноременной передачи от электродвигателей, расположенных на общей раме с основными узлами дробилки.

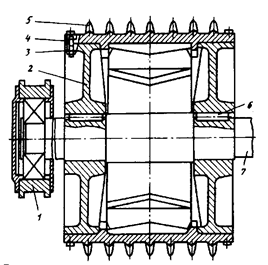

Рис. 8. Валок двухвалковой зубчатой дробилки СМД-175А:

1 – корпус подшипника; 2 – ступица; 3 – болт крепления; 4 – сегмент; 5 – зуб; 6 – шпонка; 7 – вал.

Трехвалковые дробилки. Трехвалковая дробилка фирмы «Пайонир» (США) выполнена по схеме 6 (см. рис. 1). Подшипники ведущего вала прикреплены к раме дробилки неподвижно, подшипники двух других валков перемещаются в направляющих и прижимаются пружинами к упорам, регулирующим зазор между валками. Фирма «Пайонир», так же, как и фирма «Универсал» (США), применяет для привода валков автомобильные шины. Упругая деформация шин обеспечивает их зацепление одно за другое как при регулировании зазоров, так и при отходе валков в случае пропуска недробимых предметов. Верхний валок, как правило, снабжен гладким бандажом и совместно с левым нижним валком с рифленым бандажом осуществляют первую стадию дробления. Раздробленный материал, скользя по поверхности левого валка, попадает в следующую камеру дробления, образованную этим валком и третьим валком, также с гладким бандажом. По сведениям фирмы «Пайонир» трехвалковые дробилки по сравнению с двухвалковыми одинакового размера допускают увеличение крупности исходного материала на 60 – 65 % при увеличении мощности двигателя на 20%. Фирмой освоен выпуск трех моделей подобных дробилок размерами 750460, 1020560 и 1370610 мм, идущих в основном для комплектации передвижных дробильно-сортировочных установок. Трехвалковая дробилка СМД-130 (рис. 9), валки которой имеют диаметр 600 мм и длину 1000 мм, сделана специально для переработки сельскохозяйственных удобрений (нитроаммофоски) от начальной крупности 80 мм, до конечной – 3 мм. Но ее можно применять для дробления и других материалов, склонных к налипанию, с малым пределом прочности при сжатии, с теми же размерами начального и конечного продуктов. Дробилку устанавливают в закрытых помещениях, имеющих системы аспирации и обеспечивающих эксплуатацию дробилки при положительной температуре окружающей среды (1 – 40 °С). Сварной корпус дробилки состоит из трех частей: основания, средней части и кожуха. Части соединены между собою болтовыми креплениями. На основании 1 имеются опорные площадки, на которых смонтированы корпуса подшипников нижнего валка 2 и опоры для шарнирного крепления рычага 11 в сборе. На боковых стенках средней части корпуса расположены опорные площадки для установки корпусов подшипников верхнего валка 7 и кронштейна натяжного ролика 6. Сверху к средней части прикреплен сварной кожух 8, имеющий загрузочную воронку и аспирационную горловину с фланцем для присоединения к внешней аспирационной системе. Рычаг 11 внизу шарниром 12 соединен с основанием дробилки, вверху – с амортизирующим устройством, состоящим из двух тяг 5, пружин 4 и маховиков 3 для регулирования натяжения пружин. К средней части рычага прикреплены корпуса подшипников среднего валка 10. К средней части корпуса также прикреплен механизм 9 регулирования размера щели между валками.

Рис. 9. Трехвалковая дробилка СМД-130.

Рычаг в сборе прижат к клиновым гайкам механизма регулирования размера щели пружинами амортизирующих устройств, что дает возможность при попадании недробимых предметов рычагу отклониться в сторону, увеличив тем самым зазор между валками. После прохода недробимого предмета пружины возвращают рычаг в рабочее положение, а именно: зазор между верхним и средним валком 10 мм, между средним и нижним – 4 мм. Механизм регулирования размера щели представляет собой клиновые гайки, перемещаемые винтом с правой и левой резьбой. Винт вращается вручную с помощью рукоятки и одноступенчатого редуктора. Этот механизм в принципе аналогичен механизму регулирования щели в щековых дробилках. Для удобства демонтажа валка и других ремонтных работ рычаг в сборе имеет возможность отклоняться, занимая почти горизонтальное положение. Для этого необходимо отсоединить тяги амортизационного устройства и, используя грузоподъемные средства, опустить рычаг на специальную опору на основании дробилки.

Техническая характеристика дробилки

Размеры валков, мм диаметр........................…………………………………600 длина..........................……………………………….…1000 Наибольший размер загружаемых кусков, мм.........……..80 Крупность готового продукта, мм, не более……………..3 Производительность, т/ч...................………………………10–30 Влажность исходного материала, %, не более……………1,0 Температура исходного материала, °С, не более........……110 Предел прочности материала, МПа, не более…………….15 Частота вращения валков, об/с…………………………….9,16 Общая установочная мощность, кВт, не более …………..90 Размеры, мм, не более: длина……………………………………………………3050 ширина …………………………………………………4150 высота........................…………………………………..2000 Масса (в комплекте с электродвигателем), кг, не более....12 200 Все валки литой конструкции насажены на валы по скользящей посадке и закреплены от продольного смещения гайками с двух сторон. Нижний валок на рабочей поверхности имеет кольцевые и продольные канавки. На один конец вала насажены два шкива, один из которых получает вращение от электродвигателя, со второго шкива с помощью клиноременной передачи передается вращение на верхний валок. Натяжение клиноременной передачи осуществляется натяжным роликом. Средний валок также имеет кольцевые и продольные канавки, однако кольцевые канавки смещены относительно канавок нижнего валка. Вал среднего валка приводится во вращение от индивидуального двигателя. Рабочая поверхность верхнего валка выполнена рифленой. Применение валков с гофрированными поверхностями позволяет очищать валки путем их сближения. Валы валков вращаются на роликоподшипниках, смонтированных в литых корпусах с соответствующими уплотнениями, которые предотвращают попадание пыли в подшипники. Подшипники валков и натяжного ролика заполняют смазкой. На свободных концах валов насажены специальные втулки с отверстиями для возможности проворачивания валков рычагом при заклинивании или ремонтных работах. На торцовой части корпуса дробилки и рычага имеется по две дверки (люки) с резиновыми уплотнениями, служащие для осмотра, очистки и ремонта дробилки. Привод дробилки осуществляется двумя электродвигателями: один мощностью 30 кВт для среднего валка и другой – 55 кВт для нижнего и верхнего валков. Элементы привода дробилки закрыты ограждениями. Управление дробилкой может быть местным и дистанционным, причем схемой управления предусмотрена блокировка со смежными механизмами – питателем и разгрузочным конвейером, а также защита от перегрузки. Следует отметить, что трёхвалковые дробилки применяют сравнительно давно, например дробилка (рис. 10) выпуска двадцатых годов, предназначенная для дробления материалов малой прочности. Подлежащий дроблению материал подается сверху и попадает сразу в камеру дробления, образованную длиннозубчатым валком и неподвижной стенкой. Далее уже частично раздробленный материал попадает на нижнюю пару короткозубчатых валков, где окончательно измельчается. Такие дробилки изготовлялись в Германии – 10 типоразмеров с валками диаметром 350 – 750 мм и длиной 500 – 1200 мм, производительностью 5 – 80 т/ч и массой 1,8 – 10,5 т.

Рис. 10. Трехвалковая дробилка для пород малой прочности.

Принцип работы состоит в измельчении материала в основном раздавливанием, частично – истиранием, ударом или изгибом между вращающимися навстречу друг другу валками с гладкой, рифленной или зубчатой поверхностью. Внутри станины мельницы установлены два валка, валы которых смонтированы в подшипниках. Корпуса подшипников одного из валов жестко прикреплены к станине. Корпуса подшипников второго вала установлены с возможностью перемещения и удерживаются пружинами. При попадании в валковую дробилку не дробимого предмета пружины позволяют подвижному валку отойти от неподвижного и пропустить не дробимый предмет через щель между валками. Варьируя профилем и размером рифлей, их геометрическими параметрами, разностью числа оборотов валков можно измельчить материал с минимальным выходом мельчайших фракций, что важно при измельчении некоторых полезных ископаемых и материалов. Для обеспечения равномерной подачи материала валковые дробилки оснащаются валковым питателем. Предприятие выпускает валковые дробилки с диаметром валков от 200 мм до 600 мм и длиной рабочей части от 250 мм до 1500 мм.

|