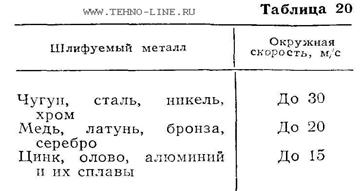

Механические способы отделкиКрацевание. Крацеванием называют обработку изделий при помощи металлических щеток. Ее применяют как подготовительную операцию перед дальнейшей химической или гальванической отделкой или как самостоятельный вид отделки главным образом художественного литья. Крацевание придает отливке при обработке ее жесткими щетками законченный вид с характерной матовой поверхностью. При обработке мягкими щетками поверхность приобретает блеск. Часто при полировке или шлифовке лицевых частей изделия обратные (левые) и боковые стороны, которые мало просматриваются, обрабатывают Крацеванием. Крацевание производят или вручную (ручными щетками), или чаще на специальных станках при помощи стальных или латунных вращающихся щеток. Для крацевания твердых металлов — стали и чугуна — применяют щетки, изготовленные из стальной проволоки диаметром 0,15— 0,2 мм. Для крацевания мягких металлов — цинка, алюминия и др. — толщину стальной проволоки берут не более 0,1 мм. Изделия из драгоценных металлов крацуют латунными щетками с толщиной проволоки от 0,1 до 0,2 мм. Крацевание производят при смачивании изделия слабым раствором поташа (3%), а также пивом, квасом (особенно при золочении и серебрении). При отделке серебряных изделий раньше применялись серебряные щетки из пробы 875. При крацевании изделие очень слабо прижимают к щетке; при сильном нажиме на поверхности могут образоваться полосы и штрихи от ударов проволоки, особенно при недостаточном смачивании поверхности. Крацевание также применяется при гальваническом серебрении и золочении для уплотнения осадка. Оптимальная скорость вращения щетки диаметром 300 мм следующая (в оборотах в минуту): для стали, никеля—1800—2000; для латуни, меди, бронзы, серебра—1500—1600; для цинка, олова, свинца, алюминия и его сплавов—1200—1300. Шабровка. Шабровка — это способ обработки главным образом литых (а также ювелирных) изделий для получения гладких, чистых и ровных поверхностей. Шабровка осуществляется ручными или механизированными инструментами — шаберами, имеющими острое заточенное лезвие, при помощи которого с изделия снимают тонкую стружку. Толщина стружки при черновой шабровке 0,05— 0,02 мм, при чистовой — 0,02—0,01 мм. Шабровку обычно производят попеременно в двух взаимно перпендикулярных направлениях. Это позволяет получать наиболее ровные поверхности, без волнистости, которая неизбежно возникает при шабровке в одном направлении. Декоративное, или отделочное шлифование. При отделке шлифованием поверхность металла приводят в ровное и гладкое состояние, приближающееся к зеркальному. Это делают в целях придания изделию красивого внешнего вида или подготовки поверхности к дальнейшей отделке — полировке или покрытиям. В качестве режущего инструмента применяют войлочные круги, на которые наносят абразивные зерна. Круги выпускают обычно диаметром 500 мм, толщиной 50 мм (вес около 5 кг). В работе круг изнашивается; обычно он считается пригодным до размера диаметра 175—200 мм. Хорошее качество и производительность дают круги диаметром 500—600 мм. При шлифовании различных металлов применяют скорости, показанные в табл. 20.

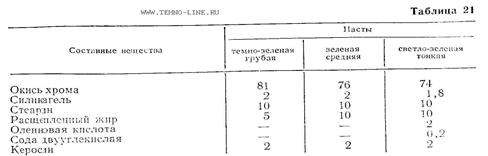

Чем сложнее профиль изделия, тем скорость шлифования меньше. Например, при шлифовании тонкого художественного бронзового литья скорость снижается до 10—12 м/с. На войлочные шлифовальные круги наклеивают мелко раздробленные абразивные материалы (корунд, наждак и др.), которые сортируют, просеивают через специальные сита. Абразивные порошки различают по величине зерен. Абразивные порошки в большинстве случаев приклеивают к кругу столярным клеем; от качества клея во многом зависит качество шлифования и расход абразива. Очень важно хорошо сварить клей — не превышать оптимальной температуры (65° С) и в крайнем случае не выше 80° С, т. е. не доводить клей до кипения. Когда абразив сработается, его остатки удаляют бруском или смывают горячей водой и снова накатывают. Существуют также ленточные шлифовальные станки для обработки плоскостей; они работают не кругом, а лентой. Иногда изделия шлифуют вручную шкуркой или пемзой. Голтование. Голтование — это массовое полирование давлением мелких изделий во вращающихся барабанах при помощи стальных шариков, конусов и т. п. При вращении барабана мелкие изделия и шарики непрерывно перемешиваются. При этом шарики ударами и трением об изделие сглаживают неровности и шероховатости на его поверхности. Для создания более чистой поверхности в барабан заливают растворы соды, мыла и др., которые смывают грязь и ускоряют процесс. Размеры шариков — от 3—5 мм (редко до 8 мм), скорость вращения барабана от 60 до 200 оборотов в минуту, продолжительность обработки: 2—8 ч— для латунных штампованных изделий; 10—15 ч— для бронзовых литых изделий; 24—48 ч — для изделий из ковкого чугуна; 70—80 ч — для изделий из серого чугуна. Барабан загружают на 50—80%, причем шариков по объему должно быть вдвое больше, чем изделий. Чем сложнее конфигурация изделия и профилировка его поверхности, тем относительно больше должно быть шариков, причем размеры их должны быть мельче. Мелкие шарики могут проникать в углубленные места и обрабатывать тонкие детали рельефа, которые недоступны крупным шарикам, но удар и давление мелких шариков значительно слабее. Поэтому размер шариков должен подбираться в зависимости от характера поверхности и формы изделий, подлежащих голтованию. Сильно загрязненные детали перед обработкой необходимо обезжирить и протравить. Чем меньше диаметр барабана, тем больше скорость его вращения. Сложно профилированные детали из мягких металлов лучше голтовать в барабанах колокольного типа (имеющих форму усеченного конуса) с медленным вращением. Тонкостенные изделия с сильно выступающими деталями не рекомендуется обрабатывать этим способом ввиду возможных повреждений. Существует разновидность голтования, когда вместо стальных шариков в барабан загружают абразивные материалы (песок, наждак, пемзу). Такая обработка мелких изделий заменяет их шлифование. Иногда для полирования изделий в барабан вводят обрезки кожи, опилки, а также венскую известь, трепел и др. Полирование. Задачей полирования является доведение поверхности металла до зеркального состояния, когда луч света на ней не рассеивается, как при шлифованной поверхности, а полностью отражается. Различают ручное и механическое полирование. Ручное полирование применяют главным образом в области ювелирного производства при отделке изделий из драгоценных металлов, а также золоченых и серебреных изделий. Его производят специальными полировниками из твердого минерала — гематита (кровавика), укрепленного в медной оправке и снабженного длинной деревянной рукояткой. Полировники изготовляют различных форм (плоские, овальные и т. п.) для обработки поверхностей с различным профилем. Для этой же цели применяют стальные закаленные воронила. Рабочую поверхность полировника или воронила предварительно очень хорошо отполировывают до зеркального блеска, а в процессе работы время от времени дополнительно натирают кожей для поддержания абсолютной гладкости. Процесс полирования заключается в том, что полировником с силой водят по поверхности изделия; при этом сглаживаются все выступы, риски и другие дефекты и поверхность приобретает гладкий зеркальный вид. При полировании поверхность смачивают раствором соды, мыла и т. п. В прошлом для этой цели применяли пиво. Механическое полирование осуществляется на тех же станках, на которых производят шлифование, но вместо войлочных кругов обычно применяют хлопчатобумажные круги (или шерстяные), на которые наносят специальную полировочную пасту. Сила нажима на круг допускается от 2,5 до 5 кг, при этом изделие быстро и сильно нагревается. Оптимальные скорости при полировании (в м/с): чугуна, стали, хрома и никеля — 30; меди, томпака, латуни, бронзы и серебра — 25; цинка, олова, алюминия и их сплавов — 20, Наиболее распространенная паста для полирования состоит из окиси хрома и стеарина. Кроме того, часто Применяют пасты гои (Государственный Оптический институт), которые выпускают в трех вариантах и имеют состав, показанный в табл. 21.

Пескоструйная отделка. Эту отделку применяют для получения матовых поверхностей. Она производится в пескоструйных камерах и заключается в обработке поверхности изделий сухим песком, который подается под давлением по резиновому шлангу при помощи сжатого воздуха. В зависимости от размеров зерен песка получается различная фактура — от нежно-бархатистой до грубозернистой. Размеры зерен песка подбирают также в соответствии с материалом, который подлежит обработке, например: 1) для тонкого листового металла (чеканных, штампованных изделий), а также для получения самого мелкого бархатистого матового оттенка применяют зерна песка 0,05—0,15 мм, давление до 0,5 ат; 2) для более толстого материала — поделочной стали, а также литья — 0,2—0,5 мм, давление до 1 ат; • для крупных деталей экстерьерного декора из чугуна, бронзы или алюминия — 0,5—1,5 мм (давление до 1,5 ат); • для получения грубых фактур — 2—2,5 мм и давление до 2,5 ат. Иногда для отделки металлических изделий применяют также стальную дробь или гранулированные зерна белого чугуна. Дробоструйная обработка имеет следующие преимущества: • дробь служит дольше песка и не требует сушки; • на 10—15% снижается расход сжатого воздуха; • поверхность металла не только отделывается, но и упрочняется, приобретая наклеп; • аппаратура (сопло) изнашивается меньше. В зависимости от размера дроби поверхностное упрочнение (наклеп) происходит на глубину 0,1—0,3 мм. Чем крупнее дробь, тем больше след от ее удара, тем грубее фактура, получаемая в результате дробоструйной обработки.

Пескоструйная обработка – отделочная операция для придания шероховатой поверхности украшениям. Пескоструйную обработку ведут сухим песком, который под давлением из сопла (суживающейся конической насадки) направляют на изделие.

Изделия в пескоструйной обработке.

Галтовка – очистка поверхности ювелирных изделий путем вращения их в барабанах, загруженных стальными шариками, кожаными обрезками и песком или другими абразивными материалами.

|