КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ2.1 Внешняя картина износа режущего клина и его основные причины

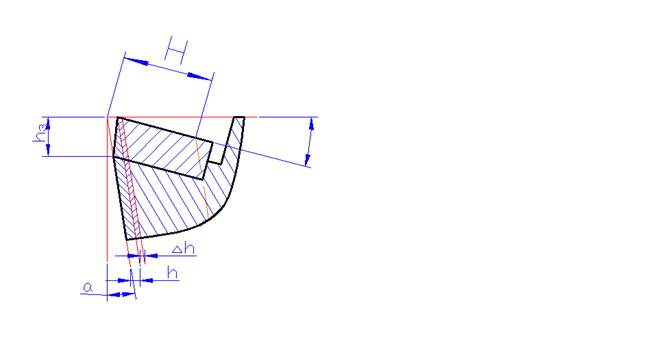

Процесс резания сопровождается износом режущего лезвия. Количественно износ лезвий может быть объёмным износом, износом по площади, линейным износом. При оценке объёмного износа и износа по площади рассчитываются объём или площадь изношенной части резца по результатам замера видимых признаков износа. Наиболее распространённой является оценка линейного износа [1]. Внешняя картина износа лезвий (рис.1).Износ по передней поверхности (лункообразный износ) преобладает при обработке вязких материалах без СОЖ при скоростях резания V=80-210 м/мин и подачах S>0,5 мм/об. Характеризуется глубиной лунки Износ по задней поверхности преобладает при чистовой обработке хрупких материалов, вязких аустенитных сталей с малыми подачами (S<0,1 мм/об). Обычно характеризуется максимальной шириной Радиальный износ инструмента характеризуется смещением вершины инструмента в радиальном направлении

Рис.1 – Внешняя картина износа лезвия

В большинстве случаев оценка изношенности инструмента проводится по величине износа задней поверхности Виды (механизмы) изнашивания. Механическое изнашивание связано с наличием на поверхностях и лезвиях инструмента мельчайших сколов, прижогов, микротрещин, играющих роль концентраторов напряжений. Возрастание механических нагрузок при резании приводит к отрыву отдельных частиц инструментального материала от основной массы, что внешне проявляется в виде округления и выкрашивания режущих лезвий.

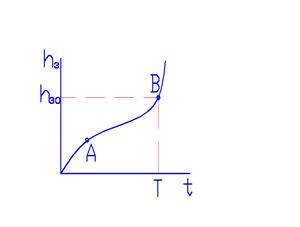

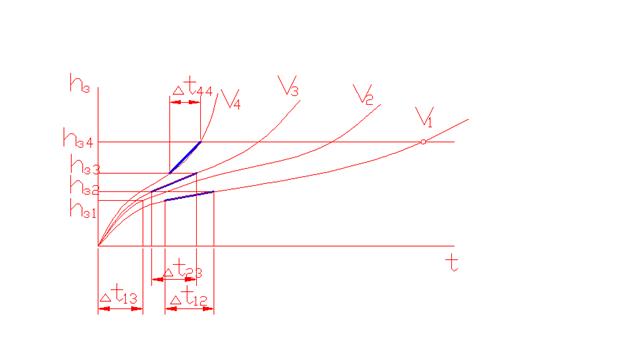

Рис.2 – Зависимость «Износ – время»

Абразивное изнашивание связано с абразивным, царапающим воздействием удаляемых твёрдых частиц обрабатываемого материала на инструмент. Абразивное воздействие связано с наличием частиц цементита, карбида кремния, интерметаллидов, а также частицами срывающегося нароста. Окислительное изнашивание, как частный случай химического изнашивания, возникает у инструментов из температуростойких материалов и представляет собой окисление частиц режущего клина (кобальта, карбидов, титана и вольфрама) при температуре Адгезионно - диффузионное изнашивание. Адгезия – слипание (схватывание) в результате действия фрикционных сил между разнородными металлами. Когезия – слипание внутри металла. Первоначальный акт схватывания между стружкой, поверхностями резания с одной стороны и поверхностями режущего лезвия с другой (адгезия) не является прочным, но в результате диффузии между контактируемыми телами прочность схватывания возрастает. Разрушение происходит, когда силы адгезии превосходят силы когезии и с поверхностей инструмента вырываются частицы износа. В процессе выполнения работы студенты анализируют внешнюю картину износа по передней и задним поверхностям предварительно изношенных многогранных неперетачиваемых пластин, выполняют зарисовки в журналах-отчётах и измеряют основные параметры износа. Для этой цели используется инструментальный микроскоп БМИ-1. Порядок измерения износа на микроскопе следующий (на примере износа задней поверхности 2.1.1 Установить изношенную пластину на стол микроскопа. 2.1.2 Перемещая стол микроскопа в продольном и поперечном направлениях, совместить горизонтальную линию перекрестия с режущей кромкой (вне участка ее износа) и зафиксировать значение на барабане микрометрического винта. 2.1.3 Переместить стол микроскопа в поперечном направлении так, чтобы горизонтальная линия перекрестия совпала с границей площадки износа и зафиксировать новые показания микрометрического винта. 2.1.4 Разность между показаниями микрометрического винта будет равна величине износа

2.2 Период стойкости и критерии затупления инструмента

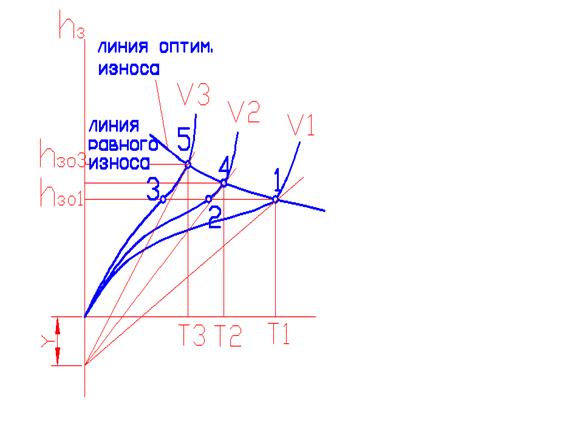

При эксплуатации инструмента по мере его изнашивания наступает такой момент, когда дальнейшая эксплуатация инструмента должна быть прекращена, а инструмент отправлен в переточку. Время работы инструмента до затупления определяет период стойкости, который обозначается Под критерием затупления инструмента понимают признак, при достижении которого инструмент считается затупленным. Этим признаком может быть полная потеря инструментом режущих свойств, разрушение, сильный разогрев, выход за допускаемые значения точности и шероховатости обработанных поверхностей и др. Чаще всего различают два критерия затупления: оптимальный – при котором суммарное время работы инструмента с учетом переточек окажется максимальным, и технологический – при достижении которого технологические параметры (точность, шероховатость обработанной поверхности) выходят за допускаемые значения. Оптимальный критерий затупления используется при черновых и получистовых операциях. При обработке на станках, настроенных на размер, технологический критерий затупления определяется моментом выхода размеров детали за пределы допуска. В этом случае стойкость инструмента получила название размерной стойкости. Исходя из определения оптимального критерия затупления инструмента, суммарная стойкость

где Величина снимаемого слоя инструментального режущего материала при каждой переточке по задней поверхности (рис. 3)

где Если обозначить через

Подставим (3) в (1), возьмем производную от

Рис.3 – Схема к определению оптимального износа с учетом переточек

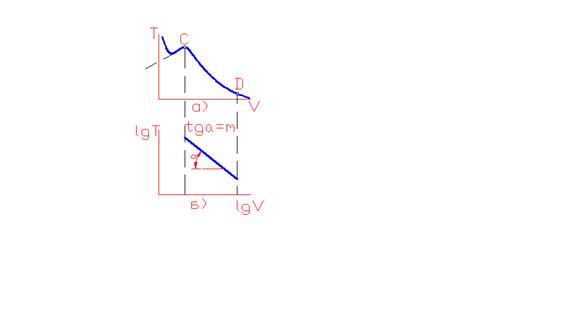

Из соотношения (4) следует условие определения оптимального износа Для группы инструментов определяется критерий равного износа как горизонтальная линия, соответствующая точке перегиба кривой износа для самой малой скорости резания (скорость Из элементов режима резания наиболее сильное влияние на износ и стойкость инструментов оказывает скорость резания, затем подача и глубина резания. В общем случае зависимость стойкости инструмента от скорости резания является немонотонной (рис. 5,а). Рациональное использование режущего инструмента при одноинструментальной обработке достигается при скоростях, соответствующих диапазону CD. В логарифмических координатах зависимость

где

Рис.4 С учетом влияния подачи

Численные значения Задача этой части работы сводится к определению коэффициентов зависимостей (5) и оценке количества переточек инструмента, исходя из величины допустимого стачивания.

Рис.5

Порядок выполнения этой части работы следующий. В качестве исходных данных принимаются результаты изнашивания перетачиваемых пластин, доведенных до различных значений износа по задней поверхности Для каждой скорости резания строятся зависимости

В двойной логарифмической системе координат коэффициенты Кроме графического метода определения коэффициентов Для каждой скорости резания, используя уравнения (1-3), оценить количество переточек инструмента и суммарную стойкость инструмента, приняв величину допустимого стачивания

2.3 Определение модели кинетики износа

Исходя из того, что зависимости Принимаем параметры эталонной зависимости: эталонная стойкость Порядок выполнения этой части работы. Используются данные, полученные в разделе 2.2, определяются масштабные коэффициенты для каждой скорости резания: по оси времени

Строится эталонная зависимость С помощью метода наименьших квадратов на ЭВМ определяются постоянные зависимости

На график эталонной зависимости, построенный по экспериментальным точкам, наносятся расчетные точки по зависимости (5). Делается вывод о степени соответствия экспериментальных и расчетных значений эталонной зависимости.

2.4 Определение стойкостной зависимости методом сокращенных испытаний

Определение стойкостной зависимости Метод сокращенных испытаний позволяет ускорить получение стойкостных зависимостей, так как инструмент за период стойкости последовательно испытывается на нескольких режимах резания, на основании чего производится оценка сразу нескольких значений стойкости, хотя точность определения стойкости по сравнению с методом полных снижается. Иллюстрация сокращенного метода приведена на рис.6. Изменяется только один элемент режима резания – скорость (вначале обработка проводится на скорости

Рис.6

В дальнейшем обработка проводится на скоростях Критерий равного износа Прогнозирование стойкости в работе осуществляется как вручную, так и с помощью ЭВМ. Исходные данные: критерий равного износа Строится приведенная к

Определяется масштабный коэффициент Расчет стойкости на ЭВМ. Решение уравнения (7) дает возможность определить отношение как функцию Если экспериментально при постоянных условиях резания получен участок неизвестной зависимости

отсюда

Используя уравнения (7,8) на ЭВМ для каждой скорости оценивается период стойкости и с помощью метода наименьших квадратов определяются постоянные стойкостной зависимости (5).

ЛИТЕРАТУРА 1. Розенберг, Ю.А. Резание материалов: Учебник / Ю.А.Розенберг: Курганский гос. ун-т; Тюменский гос. нефтегазовый ун-т. – Курган: Зауралье, 2007. 2. Трембач, Е.Н. Резание материалов: Учебник / Е.Н.Трембач и др. – 2-е изд., перераб. и доп. - Старый Оскол: ООО «ТНТ», 2007.

|

, шириной лунки

, шириной лунки  и расстоянием

и расстоянием  - полкой (рис. 1, а). Как правило, величина износа по передней поверхности оценивается глубиной

- полкой (рис. 1, а). Как правило, величина износа по передней поверхности оценивается глубиной  изношенной поверхности (рис. 1, б).

изношенной поверхности (рис. 1, б). в результате изнашивания и приводит к изменению размера получаемой детали (рис. 1, в).

в результате изнашивания и приводит к изменению размера получаемой детали (рис. 1, в).

. Зависимость износа от времени резания

. Зависимость износа от времени резания  (рис. 2) имеет три участка. Участок ОА – участок приработки, когда изнашиванию подвергается поверхностный слой инструмента, получивший структурные превращения при заточке. Участок АВ – участок установившегося изнашивания, когда возрастание износа от времени происходит примерно по линейному закону. Участок выше т. В – участок катастрофического изнашивания, когда возрастание износа связано с увеличением работы сил трения и перераспределением тепловых потоков между инструментом и заготовкой.

(рис. 2) имеет три участка. Участок ОА – участок приработки, когда изнашиванию подвергается поверхностный слой инструмента, получивший структурные превращения при заточке. Участок АВ – участок установившегося изнашивания, когда возрастание износа от времени происходит примерно по линейному закону. Участок выше т. В – участок катастрофического изнашивания, когда возрастание износа связано с увеличением работы сил трения и перераспределением тепловых потоков между инструментом и заготовкой.

С (твёрдые сплавы). Поэтому окислительное изнашивание инструментальных и быстрорежущих сталей можно не учитывать.

С (твёрдые сплавы). Поэтому окислительное изнашивание инструментальных и быстрорежущих сталей можно не учитывать. и определяется либо в минутах времени резания (см. рис. 2), либо в минутах машинной работы

и определяется либо в минутах времени резания (см. рис. 2), либо в минутах машинной работы  и т.п. При оценке стойкости момент затупления инструмента устанавливают с помощью критериев затупления.

и т.п. При оценке стойкости момент затупления инструмента устанавливают с помощью критериев затупления. должна быть максимальной [2]:

должна быть максимальной [2]: , (1)

, (1) - количество переточек, допускаемые резцом.

- количество переточек, допускаемые резцом. , (2)

, (2) - дополнительная величина снимаемого слоя для удаления дефектов при заточке;

- дополнительная величина снимаемого слоя для удаления дефектов при заточке;  - величину допустимого стачивания резцов, то можно записать:

- величину допустимого стачивания резцов, то можно записать: (3)

(3) (4)

(4)

. Из начала координат по отрицательной оси ординат откладывается отрезок

. Из начала координат по отрицательной оси ординат откладывается отрезок  (рис. 4). Из конца отложенного отрезка проводится прямая, касательная к кривой

(рис. 4). Из конца отложенного отрезка проводится прямая, касательная к кривой  . Координаты точки касания в масштабе координатных осей определяют оптимальный износ

. Координаты точки касания в масштабе координатных осей определяют оптимальный износ  для рис.4).

для рис.4). в диапазоне CD выражается прямой линией (рис. 5,б). Эмпирические зависимости стойкости

в диапазоне CD выражается прямой линией (рис. 5,б). Эмпирические зависимости стойкости  ,

,  ,

, и

и  - постоянные коэффициенты, зависящие от свойств обрабатываемого и инструментального материала, геометрия инструмента;

- постоянные коэффициенты, зависящие от свойств обрабатываемого и инструментального материала, геометрия инструмента;  и

и  - постоянные, характеризующие степень влияния скорости резания, соответственно, на стойкость и оптимальный критерий затупления.

- постоянные, характеризующие степень влияния скорости резания, соответственно, на стойкость и оптимальный критерий затупления.

и глубины резания

и глубины резания  на стойкость ее зависимость от всех элементов режима резания при точении записывается следующим образом:

на стойкость ее зависимость от всех элементов режима резания при точении записывается следующим образом: . (6)

. (6) ,

,  и

и  . Обычно зависимость (6) строится при критерии равного износа (рис. 4)

. Обычно зависимость (6) строится при критерии равного износа (рис. 4)  .

.

. Определяются оптимальные критерии затупления

. Определяются оптимальные критерии затупления  и соответствующие им стойкости

и соответствующие им стойкости  для каждой скорости согласно рис.4. Находятся постоянные коэффициенты, входящие в уравнения (5), следующим образом. Прологарифмировав уравнения (5), получаем:

для каждой скорости согласно рис.4. Находятся постоянные коэффициенты, входящие в уравнения (5), следующим образом. Прологарифмировав уравнения (5), получаем:

будут численно равны тангенсам углов наклона прямых, проведенных через экспериментальные точки с положительным направлением оси абсцисс (см. рис.5, а). После этого, подставляя найденные значения

будут численно равны тангенсам углов наклона прямых, проведенных через экспериментальные точки с положительным направлением оси абсцисс (см. рис.5, а). После этого, подставляя найденные значения  .

. .

. ; оптимальный критерий затупления

; оптимальный критерий затупления  .

. ; по оси износа

; по оси износа  , где i – номер соответствующей скорости резания. Производится пересчет экспериментальных значений величин износа и времени резания в эталонные значения:

, где i – номер соответствующей скорости резания. Производится пересчет экспериментальных значений величин износа и времени резания в эталонные значения: ,

,  .

. по всем рассчитанным значениям.

по всем рассчитанным значениям. . (7)

. (7) методом полных испытаний требует значительных затрат времени и инструментального материала вследствие того, что инструмент на каждом режиме работы изнашивается до полного затупления, после чего должен быть переточен и использован для затупления на следующем режиме резания и т.д.

методом полных испытаний требует значительных затрат времени и инструментального материала вследствие того, что инструмент на каждом режиме работы изнашивается до полного затупления, после чего должен быть переточен и использован для затупления на следующем режиме резания и т.д. ). За время работы

). За время работы  износ инструмента достигает величины

износ инструмента достигает величины  , после чего обработка происходит на скорости

, после чего обработка происходит на скорости  и износ возрастает до

и износ возрастает до  .

.

и

и  . В результате износ инструмента достигает величины

. В результате износ инструмента достигает величины  . Зная приращение времени резания и износ инструмента, для каждой

. Зная приращение времени резания и износ инструмента, для каждой  от

от  с фиксированием времени

с фиксированием времени  при различных скоростях

при различных скоростях  (не менее 3-х). Величины

(не менее 3-х). Величины  (рис.6). Для каждой

(рис.6). Для каждой  , полученным на ней, определяется приращение времени по приведенной эталонной зависимости:

, полученным на ней, определяется приращение времени по приведенной эталонной зависимости:

и оценивается стойкость

и оценивается стойкость  . Строится стойкостная зависимость (5) (см. п.2.2).

. Строится стойкостная зависимость (5) (см. п.2.2). .

. от

от  ,

, .

.