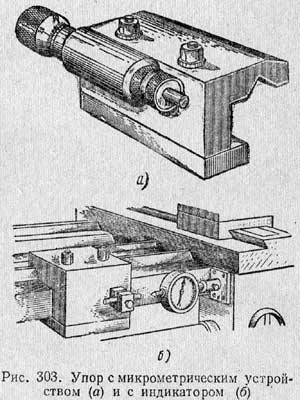

Механизация и автоматизация процессов обработки на токарных станкахПри обработке деталей на токарных станках много времени расходуется на пуск и остановку станка, переключение скоростей и подач, подвод и отвод суппорта в поперечном и продольном направлениях, а также на закрепление и снятие обрабатываемых деталей, установку резца на нужный размер, измерения и т. д. Кроме того, требуются большие затраты мускульной энергии токаря, обслуживающего станок. Поэтому механизация и автоматизация работ на станках, в том числе и на токарных, дает возможность экономить движения и усилия, связанные с управлением станком. Механизацией производственных процессов называют полную или частичную замену человеческого труда работой машин, механизмов, приспособлений, которые сберегают труд обществу и облегчают труд человека. Автоматизацией производственных процессов называют выполнение всех технологических операций, транспортировку и контроль готовых изделий машинами, без непосредственного участия человека и лишь под его контролем. Автоматизация производственных процессов является высшей, завершающей формой развития машинного производства. Внедрение средств механизации и автоматизации является одной из основных задач, поставленных перед отечественной промышленностью, так как создает возможности роста производительности труда и приводит к резкому изменению условий и характера труда. Возможности механизации и автоматизации процессов токарной обработки очень широки. Рассмотрим некоторые механизирующие и автоматизирующие устройства для токарных работ. Для обработки деталей на токарных станках часто применяются упоры, с помощью которых механизируется получение нужных размеров при обтачивании, растачивании, подрезке торца, уступа и т. п. Упоры бывают различных конструкций (см. рис. 130, 131 и 133). Место закрепления упора на станке определяется размером обрабатываемой поверхности детали. Упоры с микрометрическим устройством (рис. 303, а) позволяют обрабатывать отдельные поверхности детали с точностью до нескольких микрон. С помощью индикаторных упоров (рис. 303, б) в сочетании с мерными плитками (см. рис. 131) можно обрабаты-вaть детали с точностью до сотых долей миллиметра.

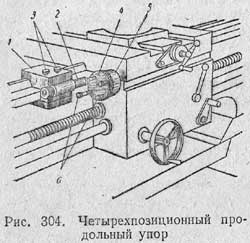

Многопозиционные продольные упоры позволяют обтачивать ступенчатые валики с близко расположенными ступенями. На рис. 304 показано четырехпозиционное устройство барабанного типа. Жесткий упор 1 с ограничителем 2 устанавливается на передней направляющей станины и закрепляется на ней двумя болтами 3. Диск 4 можно поворачивать относительно барабана 5, прикрепленного к боковой стенке фартука. В диске ввернуты четыре упорных винта 6, которые можно устанавливать на требуемую длину.

При обтачивании каждой ступени валика суппорт перемещается в продольном направлении до соприкосновения соответствующего упорного винта 6 с ограничителем 2. Перед обтачиванием следующей ступени нужно повернуть диск 4 с накаткой относительно барабана 5 до положения, определяемого фиксатором (на рис. 304 не показан).

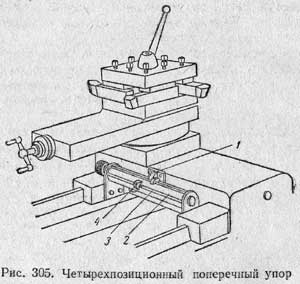

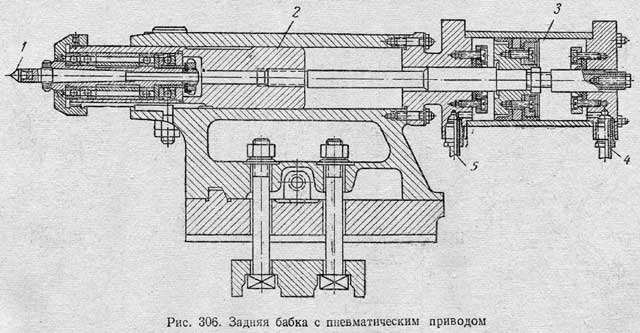

Четырехпозиционное поперечное упорное устройство показано на рис. 305. В боковой стенке поперечных салазок жестко закрепляют при помощи болтов неподвижный сухарь 1. На поворотном валике 2 с четырьмя продольными пазами 3 закрепляют неподвижные упоры 4; положение каждого упора определяется предварительно по заданному диаметру детали. Для точения каждой следующей ступени валик 2 поворачивают за накатанную головку на четверть оборота. Упоры устанавливают на поворотном валике следующим образом. Вначале изготовляют эталонную деталь, точно выдерживая все ее размеры. В дальнейшем эту деталь используют для установки неподвижных упоров на поворотном валике. Закрепив эталонную деталь на станке, сначала подводят вершину резца к поверхности первой ступени. Когда касание произойдет, закрепляют первый упор так, чтобы он вплотную соприкасался с неподвижным сухарем /. Такое закрепление упора относительно неподвижного сухаря определяет точное положение резца для обтачивания поверхности первой ступени обрабатываемой детали. Затем резец подводят к поверхности второй ступени и, повернув валик 2 на четверть оборота, закрепляют на нем, как и в первом случае, второй упор и т. д. Прочное и жесткое закрепление обрабатываемой детали без затраты человеческой силы достигается применением самоцентрирующих патронов с зажимом детали от пневматического привода (см. рис. 118) или задним центром 1, перемещающимся пинолью 2 от пневматического привода 3 (рис. 306).

Подвод и отвод центра 1 осуществляются пневматическим устройством. При поступлении сжатого воздуха по трубке 4 в правую полость цилиндра пиноль 2 с центром 1 перемещается и зажимает деталь. Когда обработка закончена, сжатый воздух по трубке 5 поступает в левую часть цилиндра, а из правой — по трубке 4 выходит в атмосферу. Задний центр с пинолыо отходит в исходное положение, освобождая деталь. Применение специальных механизмов в станке также способствует механизации и автоматизации обработки деталей на токарных станках. Так, например, использование падающего червяка (см. рис. 37) в фартуке станка 1А62 позволяет автоматизировать выключение продольной подачи. Для автоматического выключения подачи на станках, не имеющих падающего червяка, применяют специальный механизм, называемый предохранительной муфтой (см. рис. 19).

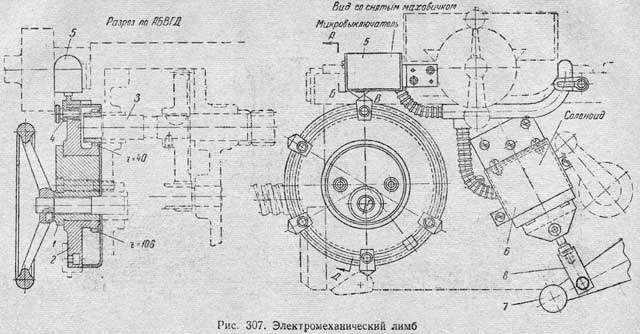

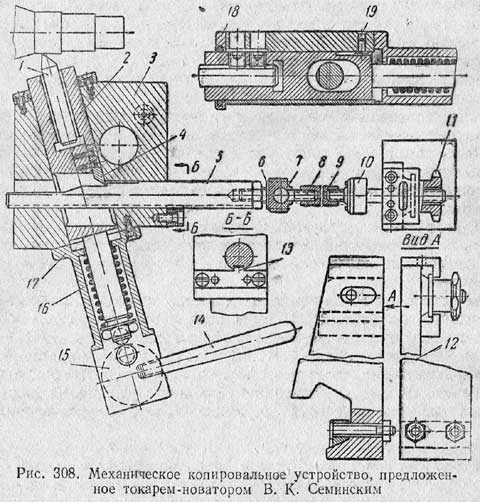

Для автоматического выключения подачи на токарном станке, кроме механизмов, оборудованных падающим червяком, применяют электромеханический лимб, позволяющий обрабатывать детали с точностью до 0,1 мм. Схема устройства такого лимба, сконструированного для станков 1Д62М и 1А62 на московском заводе «Красный пролетарий», показана на рис. 307. На валике ручного перемещения каретки суппорта установлен эксцентрик 1, прикрепленный винтами к передней стенке фартука. На эксцентрике плотно вращается диск 2 со свободно посаженным лимбом, имеющим 300 делений. Каждое деление лимба соответствует продольному перемещению каретки на 1 мм. Диск 2 с зубчатым венцом z=106 получает вращение от валика 3 через зубчатое колесо z = 40. В Т-образном пазу диска 2 закрепляют кулачки 4, которые можно установить в нужном положении в соответствии с размерами обрабатываемой детали. На каретке суппорта расположен микровыключатель 5, который при помощи реле воздействует на соленоид 6, укрепленный на передней стенке фартука и связанный с рукояткой 8 падающего червяка тягой 7. Все кулачки электролимба срабатывают при одном его обороте на длине 300 мм подачи каретки. Когда суппорт достигает заданного положения, очередной кулачок замыкает микровыключатель и посредством реле включает соленоид, с помощью которого выключается падающий червяк; продольная подача при этом прерывается. После каждого выключения продольной подачи токарь по лимбу поперечной подачи вручную устанавливает резец на нужный диаметр следующей ступени валика и вновь включает падающий червяк для точения следующей ступени. Значительным вкладом в механизацию обточки ступенчатых валиков является применение механического копировального устройства (рис. 308), предложенного токарем-новатором В. К. Семинским.

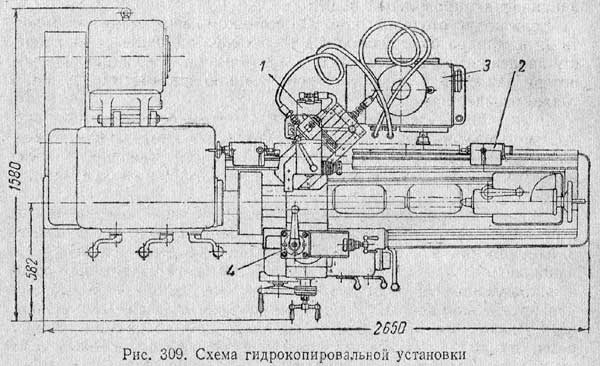

Щуп 4, прикрепленный к пиноли 2, скользит по поверхности копира 5, удерживаемого в правильном положении шпонкой 13. Контакт между копиром и щупом создает пружина 16, помещенная внутри втулки 17. Копир расположен в корпусе 3. Правая сторона копира поддерживается муфтой 6, закрытой крышкой 7, шарнирным винтом 8, ввернутым в муфту 9, и винтом 10, ввернутым в отверстие кронштейна 12, укрепленного на станине. Положение винта 10 регулируется гайкой 11. В крышке 18 установлена шпонка 19, обеспечивающая определенное положение пиноли. С целью получения прямого угла у подрезаемых уступов используют резцы 1 с главным углом в плане ф = 75°, а ось пиноли располагается под углом 15° по отношению к оси поперечных салазок суппорта. После обтачивания всей обрабатываемой по копиру поверхности валика поперечные салазки суппорта вместе с резцом отводят на 20—30 мм, а пиноль 2 поворотом рукоятки 14 и эксцентрика 15 перемещают вперед, чтобы щуп 4 отошел от поверхности копира 5. С помощью этого приспособления обрабатывают валики с точностью 4—5-го класса. На современных токарных станках обработка ступенчатых и фасонных поверхностей осуществляется специальным гидравлическим копировальным устройством (гидравлическим суппортом). Отечественными станкостроительными заводами выпускаются ряд моделей гидравлических суппортов к токарным станкам. Наибольшее распространение получили гидросуппорты КСТ-1 (завод им. С. Орджоникидзе) и ГС-1 (завод «Красный пролетарий»). Гидравлический суппорт позволяет с помощью гидрощупа обрабатывать деталь по контурному шаблону, устанавливаемому на специальной направляющей, параллельно оси обрабатываемой детали. Гидрокопировальное устройство КСТ-1 (рис. 309), установленное на универсально-токарном станке 1А62, позволяет обрабатывать методом автоматического копирования по эталонной детали или плоскому копиру не только детали фасонного профиля, но и различные ступенчатые валики с подрезанием торцов, расположенных под углом 90° к оси обрабатываемой детали. При этом можно применить более высокие режимы резания, чем при работе с ручным выключением подачи, резко сократить количество измерений, значительно уменьшить вспомогательное время. Гидравлическое копировальное устройство состоит из следующих основных узлов: гидрокопировального суппорта 1, приспособления 2 для установки копира и гидравлического бака 3.

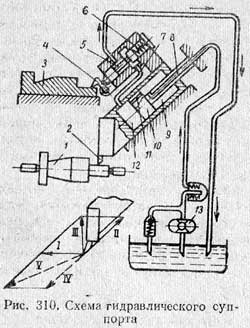

Гидрокопировальный суппорт устанавливается на продольных салазках суппорта. Обычный резцедержатель 4 закрепляют в передней части основания, во время работы гидрокопировалыюго приспособления он не работает. В задней части основания под углом 45° к направлению продольной подачи расположены направляющие для корпуса цилиндра, (рис. 310). По этим направляющим иод углом 45° к оси обрабатываемой детали может перемещаться корпус цилиндра и передавать движение резцедержателю и резцу 2.

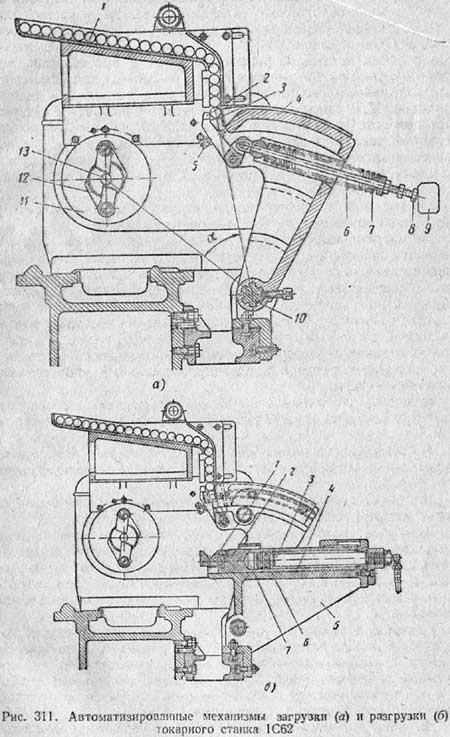

Копир или эталонная деталь устанавливается в специальном приспособлении и прикрепляется кронштейнами к станине станка. Гидравлическое устройство работает следующим образом. Масло насосом 13 под давлением 20—25 атм подается по каналу 8 в полость 9 цилиндра, соединенного с золотником 5 выходным отверстием и трубкой 7. Пружиной в золотник со слабым усилием прижимает щуп 4 к копиру 3. В поршне 10 имеется калиброванное отверстие 11, соединяющее обе полости цилиндра. Корпус цилиндра с резцом 2 перемещается под углом 45° по направлению продольной подачи. Если копир отодвинет щуп с золотником вверх, масло из полости 12 цилиндра будет поступать в сливной бак. Вследствие разности давления масла в полостях 12 и 9 (в результате гидравлической потери давления в отверстии) корпус цилиндра вместе с резцом 2 также отойдет назад. Если щуп 4, скользя по копиру 3, переместит золотник, прекратится течение масла в сливной бак, в полостях 12 и 9 установится равное давление, и вследствие разности площадей в обеих полостях корпус цилиндра вместе с резцом также продвинется вперед. Движение продольных салазок.вдоль станины совершается по стрелке I, резец относительно продольных салазок перемещается в направлении II. При соответствующем сочетании скоростей в направлениях I и II можно получить абсолютное движение резца в направлении III, перпендикулярном оси детали 1. Когда щуп движется в направлении, перпендикулярном направлению продольной подачи, что происходит, например, при подрезании торцов, резец отходит в направлении II и в сочетании с направлением подачи I резец движется в направлении III, перпендикулярном оси детали. На токарных станках 1М620 завода «Красный пролетарий» применяют специальное электрокопировальное устройство, которое автоматически обтачивает ступенчатые детали различных размеров с точностью по диаметру 0,1 мм и по длине ± 0,2 мм. Кроме того, электрокопировальное устройство дает возможность с помощью электрощупа автоматически обтачивать по шаблону любые фасонные поверхности. Электрощуп автоматически подводит резец к заготовке, углубляет на заданную глубину и перемещает по длине точно на заданный размер. Затем резец также автоматически устанавливается на диаметр следующей ступени и обтачивает его точно по длине, после чего автоматически возвращается в первоначальное положение. Токарю остается только снять готовую деталь, установить новую заготовку и снова пустить станок, который в точности повторит все заданные рабочие движения. В настоящее время токари-новаторы при нарезании резьбы применяют специальное приспособление для автоматического быстрого вывода резца из резьбы по окончании прохода резца, ускоренного обратного хода его в продольном направлении и для автоматического ввода резца на требуемую глубину резания при следующем проходе. Приспособление позволяет значительно ускорить нарезание резьбы. Автоматизация загрузки и разгрузки токарных станков освобождает рабочих от тяжелого и непроизводительного труда. На рис. 311, а показана конструкция механизма загрузки автоматизированного токарного станка 1С62 завода «Красный пролетарий». Магазин 1 предназначен для загрузки заготовок диаметром от 25 до 60 мм и длиной от 140 до 370 мм. Из магазина зацентрованные с обоих концов заготовки попадают в пространство между стенкой 3 сектора 4 и рычагом 2. Для различных диаметров заготовок положение этого рычага регулируется винтом 5 и тягой 6 с пружиной 7, а также болтом 8, контактирующимся с упором 9. При повороте на угол а шлицевого вала 10, на котором находится сектор 4, заготовка перемещается на линию центров и при передвижении заднего центра зажимается. При вращении поводкового патрона 11 с двумя эксцентриками 12 заготовка 13 захватывается и тоже начинает вращаться.

На рис. 311, б изображена конструкция механизма разгрузки обточенных заготовок на том же токарном станке. По направляющим 4 кронштейна 5, укрепленного на станине, движется ползун 2 с привернутой к нему призмой 1. Его перемещение происходит в результате нагнетания в полость цилиндра 7 масла специальным насосом. Шток 3 неподвижен. На призму 1 обработанная заготовка выталкивается из поводкового патрона передним центром. Затем масло под давлением поступает в полость цилиндра, расположенную справа от поршня 6, и ползун с обточенной заготовкой перемещается в исходное положение. Перед подходом ползуна в исходное положение специальный упор сталкивает заготовку в тару. Известно, что точность обработки в известной степени определяет трудоемкость и себестоимость каждого изготовленного изделия. В новых конструкциях автоматических станков контрольно-измерительные устройства встроены в станок и связаны с системой его управления. На таких станках размеры контролируются либо после обработки деталей, либо в процессе обработки. Контроль после обработки лишь фиксирует результаты измерений, при этом специальные устройства отделяют бракованные детали, а годные сортируют по размерам. Такой контроль, называемый пассивным, не оказывает влияния на действительные значения контролируемой детали и не предупреждает появление бракованных. Контроль в процессе обработки осуществляется устройствами, которые при обнаруживании деталей с размерами, приближающимися к предельным, автоматически подналаживает станок, предупреждая появление брака. Такой контроль, называемый активным, дает возможность более оперативно управлять процессом обработки и повышать производительность.

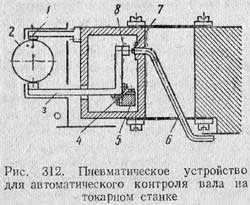

На рис. 312 показана схема пневматического устройства для автоматического контроля вала 2 двумя контактами: неподвижным 1 и подвижным 3, подвешенным к стойке 5 на двух плоских крестообразно расположенных пружинах 4. Этот способ измерения осуществляется устройством с применением сжатого воздуха, подводимого по трубке 6 к соплу 7. В зависимости от диаметра вала 2,увеличивающегося по мере износа резца, увеличивается также и зазор между соплом 7 и концом рычага 8, в результате чего давление воздуха в трубке 6 будет уменьшаться, что приведет к срабатыванию специального устройства (пневматического датчика), подающего команду механизму — подналадчику. Если диаметр вала будет приближаться к верхнему пределу допуска, то подналадчик подаст резец вперед настолько, что диаметр последующих обработанных валов будет соответствовать требуемому.

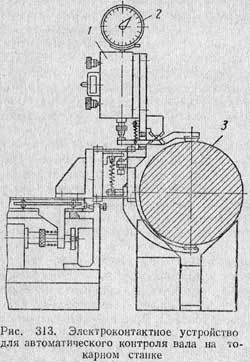

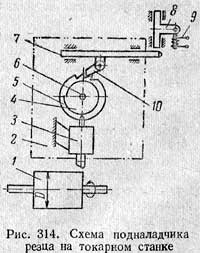

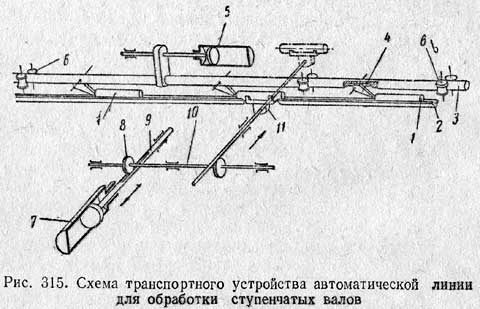

На рис. 313 показана схема автоматического измерительного устройства, работающего с помощью электроконтактного датчика 1, подающего команды подналадчику. Индикатор 2 служит для визуального наблюдения за размером диаметра обтачиваемого вала 3. Такое устройство применяется на токарных станках в автоматических линиях. Для обтачивания наружного диаметра ротора электродвигателя на токарных станках применяется подналадчик, схема которого показана на рис. 314. Резец установлен в державке 3, присоединенной к суппорту 2 двумя плоскими пружинами. Державка через штырь соприкасается со спиральным кулачком 4, который жестко соединен с храповым колесом 5, свободно вращающимся с ним на оси 6.Если диаметр обрабатываемого ротора в результате износа резца получается больше предельного размера, то автоматическое измерительное устройство подает команду на включение соленоида 9, который опускает стопор 8. Это происходит в крайнем левом положении суппорта. Скалка 7 вместе с суппортом перемещается по направлению к стопору 8, который, опускаясь, загораживает путь скалке. При холостом движении суппорта в крайнее правое положение скалка упирается в стопор и поворачивает собачкой 10 храповое колесо 5 на один зуб, вместе с которым поворачивается спиральный кулачок 4. Кулачок переместит державку 3 с резцом вперед настолько, что вал будет обтачиваться по заданному размеру. При полном обороте кулачка дается сигнал на смену затупленного резца. Дальнейшим этапом развития автоматизации в машиностроении явилось создание автоматических систем машин-автоматических линий. В настоящее время автоматические линии применяются в автомобильной, тракторной, станкостроительной и других отраслях промышленности. Автоматические линии представляют собой ряд автоматически управляемых станков, транспортных и контрольных механизмов, при помощи которых обработка деталей и транспортировка их со станка на станок производится без участия рабочего. В настоящее время имеются автоматические линии с активным контролем обрабатываемых деталей. Автоматические линии применяют как в массовом, так и в серийном производстве. В последнем случае при проектировании линий учитывается возможность переналадки их для обработки различных деталей. На рис. 315 схематично показаны основные части транспортного устройства, применяемого в автоматической линии для обработки ступенчатых валов.

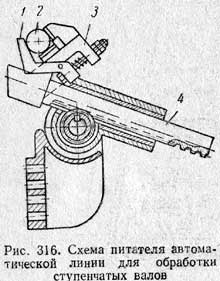

Штанга 3 с помощью собачек 4 перемещает заготовки 1 по лотку 2. Питатели 11 расположены в разрывах лотка, против загрузочных позиций станков. Штанга получает движение от гидропривода 5, а питатели 11 — от вала 10, вращающегося зубчатым колесом 8 через шток-рейку 9 гидропривода 7. При движении штанги 3 вправо откидные собачки 4 упираются в торцы заготовок 1 и перемещают их по лотку с одной позиции на другую в зажимные устройства питателя. При обратном ходе штанги заготовки не передвигаются, так как собачки скользят по их поверхности. Штангу направляют и поддерживают ролики 6. Питатель (рис. 316), захватив призмой 1 и прихватом 3 заготовку 2, перемещает ее рейкой 4 в рабочую зону станка. Центр задней бабки станка выталкивает заготовку из призмы в поводковый патрон. После зажима заготовки в центрах питатель возвращается в исходное положение.

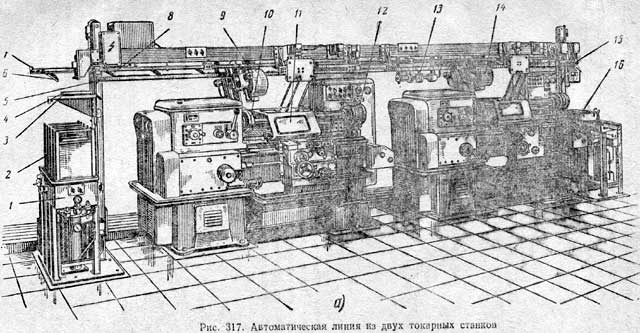

На рис. 317 показана автоматическая линия для токарной обработки ступенчатых валиков диаметром от 25 до 42 мм и длиной от 130 до 325 мм. Линия состоит из двух токарных станков 1К62 завода «Красный пролетарий». Станки можно быстро переналаживать для обработки различных ступенчатых валиков. На первом (левом) станке обрабатывается одна половина заготовки, на втором — другая.

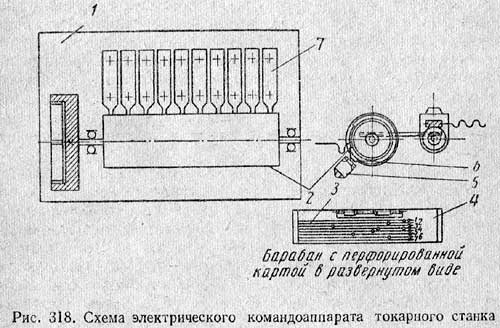

Заготовки для валиков получаются путем разрезания прутков на мерные части с последующей зацентровкой их с обоих торцов, укладываются в специальную тару 2, устанавливаемую над магазином 1. Из тары заготовки автоматически загружаются в магазин и по одной поступают на призму подъемника 3. При перемещении подъемника в верхнее положение заготовка 4 окажется на линии транспортера 5. Штанга 7 с собачками 6 получает движение от пневматического привода (на рисунке не показан) слева направо и перемещает заготовку в том же направлении на длину примерно 500 мм. После этого штанга 7 возвращается в исходное положение и при следующем ее движении вторая собачка 8 передвинет заготовку дальше по лотку. За четыре хода штанги заготовка попадает в пружинный захват автооператора 9, который, поворачиваясь на 180° в вертикальной плоскости и опускаясь вниз, доставляет заготовку на линию центров станка. Задний центр пиноли, перемещаемой от пневматического привода 12, задвинет заготовку в поводковый патрон 10, внутри которого расположен передний центр, после чего автооператор поднимется кверху. При вращении шпинделя с патроном 10, закрепленная в центрах заготовка подвергается обработке. Для защиты лица и рук наладчика от стружки щиток 11 автоматически передвигается на роликах справа налево. По окончании обтачивания заготовки щиток отодвигается, автооператор опускается, захватывает заготовку и выдвигает ее из патрона. Затем автооператор поднимается и поворачивается на 180°. Обработанная с одного конца заготовка перемещается за несколько ходов транспортера в устройство 13, которое автоматически поворачивается в горизонтальной плоскости на 180°. Затем заготовка попадает в автооператор 14 второго станка. После обработки на втором станке заготовка транспортируется в устройство 15, при помощи которого опускается в тару 16. Каждый автооператор имеет два захвата: первый снимает обработанную заготовку с линии центров станка и переносит ее на линию транспортера, а второй переносит заготовку с линии транспортера на линию центров. Автооператор получает движение от двух. пневматических приводов: первый осуществляет вертикальное перемещение автооператора, второй — захват обточенной заготовки и поворот автооператора на 180°. Последующие действия механизмов, связанных с передвижением и поворотом автооператоров, перемещением щитков, работой транспортера, движением пиноли задней бабки, вращением шпинделя станка и т. д. осуществляются как через конечные выключители, подающие команды тому или другому механизму станка, так и при помощи электрического командного аппарата 1 (рис. 318). Командный аппарат имеет барабан 2, на котором крепится перфорированная карта 3 из картона толщиной 0,25 мм. По ширине этой карты расположены семь строчек 4, на которых пробиваются отверстия диаметром 4 мм. Через эти отверстия специальными щетками 7 осуществляются электрические контакты, передающие команды различным механизмам станка: включение и выключение подачи резца при первом и втором проходах по копиру, быстрое перемещение суппорта, пуск и останов станка и др.

Крайнее правое положение суппорта определяется специальным конечным выключателем 5, действующим от кулачка 6. Изменение наладки цикла при обработке валика другого размера осуществляется сменой шаблонов и перфорированной карты. Автоматическое управление станка с помощью перфорированной карты относится к одному из видов программного управления. В настоящее время, помимо станков с программным управлением, в которых программа работы станка задается в виде перфокарты, применяются также станки с программой, записанной на магнитной ленте или киноленте. Одним из существенных преимуществ способа записи программы на магнитной ленте является возможность ее многократного использования. Станки с программным управлением отличаются простотой настройки и обеспечивают точность обработки по 4-му классу как по диаметру, так и по продольным размерам детали. Такие станки позволяют быстро перейти к обработке детали другой конфигурации при сравнительно небольшой затрате времени и средств на переналадку станка. Широкое внедрение системы программного управления позволит полностью автоматизировать операции обработки заготовок на универсальных станках и снизить стоимость изготовления самых сложных деталей. Контрольные вопросы 1. Каким образом токари-новаторы сокращают вспомогательное время?

|