ЛЕКЦИЯ 4. 1 Пути повышения производительности1 Пути повышения производительности Теория производительности машин и труда позволяет количественно связывать экономические критерии: рост производительности общественного труда, сроки окупаемости и другие показатели с конкретными технико-экономическими показателями работы машин: производительностью и надежностью в работе, стоимостью и экономичностью в эксплуатации, сроками службы и сроками проектирования и т.д. Это позволяет анализировать влияние различных факторов на производительность труда и не только оценивать конкретные технические решения, но и намечать наиболее эффективные пути повышения производительности труда, а следовательно, наиболее эффективные направления технического прогресса, пути автоматизации. Автоматизация как основное направление технического прогресса связана с улучшением тех или иных технических характеристик, что сопровождается ростом производительности труда. Однако улучшение различных технико-экономических показателей оказывает неодинаковое влияние на производительность труда. Количественный анализ факторов, определяющих производительность труда, позволяет выявить следующие основные пути повышения производительности труда при автоматизации производственных процессов. Первый путь заключается в уменьшении затрат живого труда Тж за счет сокращения числа рабочих, непосредственно занятых в процессе производства (путь έ). Эта экономия достигается благодаря совершенствованию средств производства и управления, изменению организации труда, внедрению вычислительной техники и иных современных средств, позволяющих выполнять работу, которую раньше выполняли при обслуживании системы машин г человек. Реализацию пути έ можно иллюстрировать следующим образом: за базу принята поточная линия, скомпонованная из станков, обслуживаемых операторами.

Рисунок 1 - Схемы: а — поточной линии с операторами; б — автоматической линии; Q — общее число станков На первых стадиях автоматизации станки поточной линии оснащаются автоматическими загрузочно-разгрузочными устройствами (автооператорами), тем самым позиции переводятся из полуавтоматического режима работы в автоматический. Дальнейшая автоматизация связана с установкой автоматических транспортных механизмов для связи станков линии. Управление всем комплексом механизмов и узлов линии в соответствии с циклограммой осуществляется системой управления. Таким образом, оснащение станков поточной линии автооператорами, введение автоматических транспортных устройств и системы управления позволяет создать автоматическую линию. Такой путь автоматизации является одним из самых распространенных, так как позволяет использовать существующий парк машин, расширяя фронт автоматизации, сократить количество рабочих при обслуживании станков. Примерами реализации первого пути являются автоматические линии из типового (универсального) оборудования. Вместе с тем такой путь автоматизации имеет ограниченные возможности повышения производительности труда, так как при сохранении данного уровня производительности оборудования экономия живого труда имеет тенденцию к убыванию, что можно проиллюстрировать следующим расчетом. Как известно, при обслуживании неавтоматизированных машин рабочий осуществляет вручную управление последовательностью обработки и выполняет все вспомогательные операции: установку и съем заготовок, зажим и разжим их в шпинделе, подвод и отвод инструментов, контроль размеров обрабатываемых изделий, а также передачу заготовок от станка к станку, уборку стружки, переключение режимов обработки и т.д. Естественно, что в условиях неавтоматизированного производства рабочий обслуживает, как правило, лишь один станок (Z = 1). Предположим, что имеется участок из 100 станков, которые обслуживают 100 рабочих. При автоматизации затраты живого труда в процессе обработки уменьшаются тем больше, чем выше степень автоматизации системы машин, когда один рабочий-оператор получает возможность обслуживать не один, а большее число станков (Z > 1). Если в поточной линии общие затраты живого труда при Z = 1 составляли Тж, то при обслуживании одним рабочим-оператором Z станков и неизменной зарплате одного рабочего они составляют Тж/Z. Следовательно, общая экономия живого труда рабочих-операторов Э=Тж-Тж/Z=Тж(1-1/Z), (1) где: Тж — текущие затраты живого труда; Z— число станков, обслуживаемых одним рабочим-оператором.

Если отнести экономию к первоначальному фонду заработной платы, то Δ = Э/Тж = 1 - 1/Z, (2) Автоматизация рабочего цикла машины, создание автоматов и полуавтоматов, оснащенных автоматической системой управления рабочими и холостыми ходами, позволяют ограничить обязанности рабочих-операторов сменой заготовок (на полуавтоматах), заправкой материала в механизмы, межстаночной транспортировкой. Это дает возможность одному рабочему обслуживать не один, а два-три станка и, следовательно, сократить количество обслуживающих рабочих и получить экономию зарплаты. Так, при обслуживании одним рабочим двух станков (Z= 2) экономия уже составляет 50 % заработной платы обслуживающего персонала (Э/Тж1 = 0,5). Путем дальнейших можно достигнуть того, что один рабочий будет обслуживать в поточной линии Z= 4…5 станков и экономия трудовых затрат и заработной платы увеличится еще больше. Однако, как видно из рисунка 2, эта экономия не будет пропорциональна числу станков, обслуживаемых одним рабочим. Если увеличение Z в 2 раза (от 1 до 2) позволяет сэкономить 50 % фонда

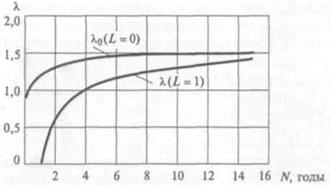

Рисунок 2 - Зависимость экономии живого труда от числа станков, обслуживаемых одним рабочим Дальнейшая экономия затрат живого труда возможна только путем создания автоматических линий, т.е. автоматизацией межстаночной транспортировки заготовок и накопления заделов, созданием новых систем управления, сигнализации и блокировки, механизмов автоматического контроля и подналадки, уборки стружки и т.д. Если при этом технологические процессы остаются прежними, то и производительность машин сохраняется на достигнутом уровне, а автоматизация позволяет лишь увеличивать число станков, обслуживаемых одним рабочим. Если при переходе от обслуживания одной машины к двум можно простейшими средствами сэкономить 50 % зарплаты, то при переходе от 50 к 100 станкам — только 1 %. Автоматизация с целью сокращения затрат ручного труда может быть эффективной прежде всего в отраслях с низкой технической оснащенностью, где еще велики затраты живого труда, а следовательно, и резервы экономии этих затрат. Создание автоматических линий на базе существующего поточного производства, где один рабочий и без автоматизации обслуживает два-три станка, если эти линии опираются на существующие технологические процессы и имеют цель только сокращение числа рабочих-операторов и подсобных рабочих, малоэффективно. Второй путь заключается в сокращении затрат прошлого труда за счет снижения стоимости средств производства (путь σ < 1). Этот путь связан с совершенствованием технологии производства самих средств производства, стандартизацией и унификацией механизмов, узлов и деталей машин, обеспечивающих снижение их себестоимости. Для этого пути характерно развитие агрегатного станкостроения, поточных методов производства новых машин, а также унифицированных средств автоматизации. Важнейшей задачей является создание универсальных станков, пригодных как для самостоятельной эксплуатации, так и для встраивания в автоматические линии. Такие станки могут использоваться в автоматических линиях различного технологического назначения, что позволяет наладить их выпуск в больших масштабах, применяя поточные методы производства, создавая стабильные конструкции, надежные в эксплуатации. Если на первых этапах автоматизации унифицированными элементами являлись узлы и механизмы, из которых компонуются станки различного технологического назначения, то теперь элементами компоновки служат уже встраиваемые станки и унифицированные транспортные средства, что позволяет создавать автоматические линии с меньшими затратами в кратчайшие сроки. Унификация и стандартизация оборудования позволяет не только уменьшить стоимость оборудования, но и значительно сократить сроки его проектирования и освоения и тем самым повысить производительность общественного труда. На рисунке 3 показаны графики роста производительности труда при сравнении двух вариантов новой техники: поточного и автоматизированного производства. Если автоматическая линия создается из нормализованных узлов, то благодаря относительно малой стоимости и малым срокам проектирования (сопоставимым со сроками поставки универсальных станков) такая линия быстро окупается и дает значительный рост производительности труда при сроке внедрения L = 0. Если линия проектируется заново и сроки ввода в эксплуатацию удлиняются хотя бы на год (L = 1) с неизбежным увеличением стоимости (σ>σнорм), то эффективность автоматизации значительно ниже

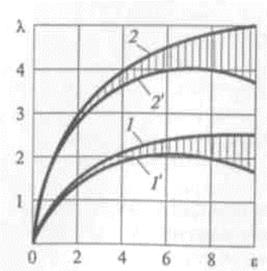

. Рисунок 3 - Графики роста производительности труда во времени при автоматизации производства путем создания специального λ и унифицированного λ0 оборудования Оценивая перспективность второго пути повышения производительности труда, следует учитывать неодинаковые реальные возможности улучшения характеристик έ и σ. Так, по данным станкостроительных заводов, применение нормализованных узлов, создание агрегатных станков из нормализованных элементов позволяет снизить стоимость станков не более чем на 30 %, т. е. σ = 0,7. Третий путь заключается в сокращении затрат живого и прошлого труда за счет повышения производительности средств производства, а следовательно, сокращения трудовых затрат на единицу изделия (путь ф > 1). Это достигается путем разработки новых прогрессивных технологических процессов и создания высокопроизводительных средств производства. Известно немало примеров, когда уровень существующего производства исчерпывал свои возможности и это неизбежно Коренная ломка старых, привычных методов производства, рождение и развитие новых прогрессивных технологических процессов и высокопроизводительных средств производства — радикальный путь повышения производительности труда. На рисунке 4 приведены графики зависимости производительности труда λ от производительности средств производства φ и степени сокращения живого труда έ. Кривая 1 показывает рост производительности труда в результате блокирования машин в автоматическую систему при неизменном уровне производительности средств производства (φ = 1) и без учета затрат на автоматизацию (σ= 1). При такой автоматизации единственным источником экономии является сокращение требуемого фонда зарплаты производственных рабочих. Кривая 1' построена с учетом прогрессивного роста стоимости автоматических линий и некоторого снижения их производительности (φ < 1; σ > 1) в результате блокирования все большего количества машин в автоматическую систему.

В результате производительность общественного труда на сложных, технически совершенных автоматических линиях, оснащенных всем арсеналом средств современной автоматики и электроники, может оказаться ниже, чем на поточных линиях. Заштрихованная область (см. рисунок 4) означает потери производительности труда из-за указанных факторов, которые особенно значительны для автоматических линий сложной конструкции.

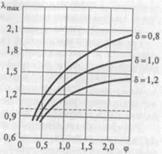

Рисунок 4 - Графики зависимости производительности труда от роста производительности средств производства и степени сокращения живого труда: 1 — при φ= 1 и σ = 1; 1' — при φ < 1 и σ > 1; 2 — при φ = 1 и σ = 1; 2' — при φ > 1 и σ > 1 Кривые 2 и 2' аналогичны кривым 1 и 1', но при автоматизации, сочетающей рост производительности машин (φ > 1) и сокращение затрат живого труда (έ > 1). Как видно, и здесь существуют потери производительности труда по тем же причинам, однако потенциал роста производительности труда настолько высок, что автоматизация является эффективной. Одной из важнейших характеристик новой техники является максимальный уровень роста производительности труда по сравнению с достигнутой данной отраслью к моменту ввода новой техники в эксплуатацию. Если показатели новой техники оказываются низкими, новая техника не может быть прогрессивной. На рисунке 5 показана зависимость λтах от производительности средств производства φ, откуда видно, что высокий уровень производительности труда для новой техники можно обеспечить только в том случае, когда производительность новой техники значительно выше, чем у существующей.

Рисунок 5 - Зависимость максимального коэффициента производительности труда λmах от производительности средств производства φ и их экономичности δ в эксплуатации Таким образом, генеральным направлением автоматизации является разработка новых, прогрессивных технологических процессов и создание таких высокопроизводительных средств производства.

Список используемой литературы: 1 Шишмарев В.Ю. Автоматизация технологических процессов. –М.: Академия, 2007. -352с.

|

заработной платы, то увеличение Zb 2,5 раза (от 2 до 5) дает возможность сэкономить только 40 %.

заработной платы, то увеличение Zb 2,5 раза (от 2 до 5) дает возможность сэкономить только 40 %.