Параметры профиля рабочей поверхности деталиПри изготовлении деталей их поверхностям придают определенную геометрическую форму, которая обусловливает характер взаимодействия дстапей сопряжения, режим трения, интенсивность изнашивания и в конечном итоге долговечность узла трения. Рабочая поверхность детали, подвергшейся любой, даже самой качественной, механической обработке, представляет собой совокупность неровностей. Различают три типа неровностей поверхности: макроотклонения, волнистость и шероховатость. Единичные, регулярно не повторяющиеся отклонения поверхности от номинальной формы, называются макро-отклонениями. К макроотклонениям относят конусность, выпуклость, вогнутость рабочей поверхности, овальность, огранку и ряд других видов отклонений. Волнистостью называют совокупность периодических, близких по размерам выступов и впадин. Расстояние между двумя соседними выступами или впадинами называют шагом S волны. Высоту H волны определяют, как среднее расстояние от номинального профиля поверхности до верхней точки выпуклости или нижней точки впадины. Для волнистости отношение S/H >= 40. Параметры волнистости поверхности

Реальная рабочая поверхность детали может включать несколько видов отклонений от расчетного уровня. Эти отклонения определяют объемную или, топографическую картину шероховатой поверхности. Шероховатость оценивают так называемым профильным методом, при котором измеряют параметры неровностей в плоскости сечения, перпендикулярной к некоторой поверхности, принятой за базовую,т. е. рассматривают профиль рабочей поверхности. Типы неровностей профиля отличаются между собой шагом. Для определения различий между шероховатостью и неровностями других типов установлена так называемая базовая длина. За базовую длину принимают длину базовой линии, используемую для определения шага, высоты неровностей и других параметров шероховат о сти. ГОСТом 2789—59 установлены следующие значения базовых длин: 0,08; 0,25; 0,8; 2,5; 8 и 25 мм.

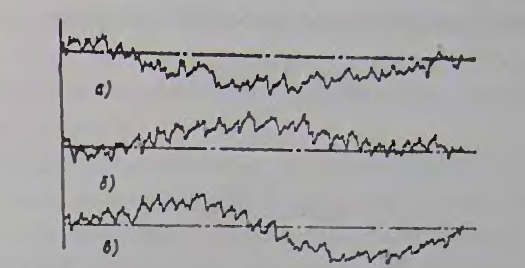

Типы профилей рабочих поверхностей - а)вогнутость, б) выпуклость в) волнистость

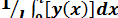

Профиль рабочей поверхности детали а) – на базовой длине б) для одной неровности Параметры неровностей поверхностей разделяют на: 1) Высотные, характеризующие размеры неровностей по нормали к базовой линии отсчета, 2) Шаговые,характеризующие расстояние между неровностями профиля вдоль базовой линии 3) Структурные, характеризующие строение и форму неровностей.

К высотным относятся: Среднее арифметическое отклонение профиля: Ra= Или Ra= Где l – базовая длина х - абсцисса профиля, отсчитываемая по базовой линии у - расстояние между любой точкой профиля и средней линией, измеренное по нормали проведенной к средней линии через эту точку профиля. n - число выбранных точек Высота неровностей профиля по десяти точкам, определяется как сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины: Rz= 1/5 ( Где Н Наибольшая высота неровностей профиля, определяемая как расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины

Линией выступов A-A (впадин B-B) профиля называется линия, соответствующая средней линии проходящей через высшую (низшую) точку профиля в пределах базовой длины. Принято высоту неровностей оценивать по высоте неровности по расстоянию Rz между линией выступов и средней линией профиля, а так же расстоянию К шаговым параметрам неровностей профиля относят: 1) средний шаг неровностей 2) средний шаг неровностей по вершинам S= К структурным параметрам неровностей профиля рабочей поверхности детали относят: •средний радиус г кривизны вершин выступов (среднее арифметическое значение радиусов кривизны вершин), определяемое по пяти наиболее высоким выступам в пределах базовой длины; •средний угол ф наклона неровностей профиля (средний угол наклона боковых сторон неровностей профиля к средней линии в пределах базовой длины); •опорную длину профиля

Распределение материала детали по высоте неровностей профиля характеризует так называемая опорная крива я (см.рис.), показывающая закономерность нарастания площади опоры в выбранном сечении при сближении в процессе взаимодействия абсолютно гладкого тела с реальной шероховатой поверхностью. Схема построения опорной кривой профиля рабочей поверхности: а) шероховатость на базовой длине б) опорная кривая Опорную кривую, как правило строят в относительных величинах. По оси абсцисс откладывают отношение суммы длин сечений выступов на данном уровне к базовой длине профиля, а по оси ординат – отношение сближения Опорная кривая описывается выражением:

Где Δ; n – число пересекаемых выступов

Начальную часть опорной кривой до средней линии определяют с помощью выражения:

Где b,

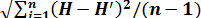

b =

Лекция 5 Вероятностные характеристики параметров профиля. Шероховатость рабочей поверхности детали зависит от большого числа различных факторов и их сочетания. На качество поверхности оказывают влияние метод изготовления и вид механической обработки, физико-механические свойства материала детали, а в процессе работы -эксплуатационные факторы. Большинство определяющих факторов и их сочетание имеют случайный характер, и процесс формирования рабочей поверхности детали также можно считать случайным. Поэтому параметры профиля рассматривают как случайные величины и при оценке шероховатости поверхности используют методы математической статистики. Основными статистическими характеристиками рабочей поверхности детали являются: математическое ожидание величины отклонений неровностей от средней линии (или высот неровностей профиля), среднее квадратическое отклонение, корреляционная функция, спектральная плотность. Сопряжение двух деталей характеризуется взаимной корреляционной функцией и взаимной спектральной плотностью. В результате статистического анализа профилей механически обработанных металлических поверхностей установлено, что распределение высот неровностей (рис.), как правило, хорошо описывается нормальным законом: f(H)= 1/σ где H' – математическое ожидание высоты неровностей профиля H'= (Математи́ческое ожида́ние — среднее значение случайной величины, распределение вероятностей случайной величины) (Экспонента — показательная функция exp(x) = σ – среднее квадратическое отклонение высоты σ= Рис. Типичная кривая распределения высот неровностей рабочей поверхности

Статистически основными условиями стационарности случайного процесса являются: Первое — независимость его основных вероятностных характеристик от аргумента (математическое ожидание m(х) = const, дисперсия D(х) = const); Диспе́рсия случа́йной величины́ — мера разброса данной случайной величины, то есть её отклонения от математического ожидания. Обозначается D[X] Квадратный корень из дисперсии, равный\ σ;, называется среднеквадрати́чным отклоне́нием, станда́ртным отклоне́нием или стандартным разбросом. Стандартное отклонение измеряется в тех же единицах, что и сама случайная величина, а дисперсия измеряется в квадратах этой единицы измерения. Второе - затухание (рис.) нормированной корреляционной функции p(x)=K(x)/D —» 0 (здесь K (х) - корреляционная функция). Корреляционная функция — функция времени или пространственных координат, которая задает корреляцию в системах со случайными процессам Корреля́ция (корреляционная зависимость) — статистическая взаимосвязь двух или нескольких случайных величин (либо величин, которые можно с некоторой допустимой степенью точности считать таковыми). При этом изменения значений одной или нескольких из этих величин сопутствуют систематическому изменению значений другой или других величин. Лекция 6 Контакт рабочих поверхностей деталей сопряжения На эксплуатационные свойства деталей машин существенно влияет шероховатость обработанной поверхности, но не во всех случаях чисто обработанная поверхность является наиболее износоустойчивой, так как удержание смазки на поверхности деталей при различных условиях трения (в зависимости от нагрузки, скорости, материала сопрягаемых деталей и др.) зависит от микронеровностей поверхностей. Поэтому в зависимости от конкретных условий трения устанавливают оптимальную шероховатость поверхности. На износоустойчивость поверхности влияют сопротивляемость поверхностного слоя разрушению и макрогеометрические отклонения, т. е. отклонения от геометрической формы, которые приводят к неравномерному износу отдельных участков. Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются с выступами волн; то же происходит и при микронеровностях поверхностей, причем выступы микронеровностей могут деформироваться — сминаться или даже срезаться при движении одной трущейся поверхности относительно другой. Вершины микронеровностей могут вызывать разрывы масляной пленки, вследствие чего в местах разрывов создается сухое трение. Во многих случаях прочность деталей машин зависит также от чистоты обработки. Установлено, что наличие рисок, глубоких и острых царапин создает очаги концентрации внутренних напряжений, которые в дальнейшем приводят к разрушению детали. Такими очагами могут являться также впадины между гребешками микронеровностей. Прочность прессовых соединений также зависит от шероховатости и особенно от высоты микронеровностей; при запрессовке одной детали в другую фактическая величина натяга зависит от шероховатости поверхности и отличается от величины натяга при запрессовке деталей с гладкими поверхностями для тех же диаметров. От шероховатости поверхности зависит также устойчивость поверхности против коррозии. Чем выше класс чистоты поверхности, тем меньше площадь соприкосновения с корродирующей средой, тем меньше влияние среды. Чем глубже впадины микронеровностей и чем резче они очерчены, тем больше разрушающее действие коррозии, направленное в глубь металла. При расчете элементов машин на прочность и долговечность необходимо правильно оценить влияние давления на рабочие поверхности. Для этого необходимо определить площадь контакта деталей сопряжения.

Номинальную площадь На контурной плошали касания расположены площадки фактического контактирования микронеровностей Пятна фактического контакта, образованные вследствие деформации отдельных микронеровностей, очень малы и имеют размеры от 3 до 50 мкм, поэтому соотношение номинальной и фактической площадей контакта Зависимость контурной и фактической плошадей контактирования от параметров шероховатости деталей описывается кривой опорной поверхности (см. рис. 3.4). Кривая опорной поверхности дает представление о распределении материала по высоте неровностей и, таким образом, позволяет оценить возможную плошадь контактирования поверхности на разных уровнях высоты профиля.

1- при твердости Контурная и фактическая площади контактирования рабочих поверхностей в большой степени зависят от нагрузки. С увеличением нагрузки (рис.) площадь контакта значительно возрастает. Это объясняется смятием микронеровностей под действием давлений, превышающих предел текучести материала. Нормальная нагрузка, отнесенная к единице фактической площади контакта, называется фактическим давлением При пластическом контакте неровностей значение фактического давления приближается к значению твердости материала, а при упругом контакте - значительно меньше. Фактическая площадь контакта кроме нагрузки зависит от параметров профиля рабочих поверхностей и от механических свойств материалов деталей сопряжения, которые характеризуются твердостью, модулем упругости и пределом текучести. Чем выше твердость поверхностей деталей, тем меньше фактическая площадь контактирования. Площадь контакта и характер взаимодействия деталей зависят от соотношения твердости контактирующих поверхностей. При взаимодействии деталей из металлических материалов, твердости которых соизмеримы, происходит постепенное сближение поверхностей, сопровождающееся появлением новых пятен контакта. Если поверхности деталей обладают различной твердостью, то сближение происходит в основном вследствие смятия микронеровностей менее твердой поверхности и внедрения в нее выступов шероховатости, обладающих более высокой твердостью. Если твердость одной из деталей несоизмеримо мала по сравнению с твердостью контактирующей поверхности, то микронеровности твердого основания полностью погружаются в материал противоположной поверхности. Такая схема контактирования характерна для уплотнений, манжет, сальников и других деталей из неметаллических материалов. Особый интерес представляет механизм контактирования эластомеров с твердыми неровностями.(Эластомеры это полимеры, обладающие в эксплуатации высокоэластичными свойствами. Эластомером называют любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину, и возвращаться к исходному размеру, когда нагрузка снята. Типичные эластомеры — различные каучуки и резины. (Полиизопрен, Бутадиеновый каучук, Полиакриловый каучук) Поверхность эластомера легко облегает профиль твердой поверхности и благодаря своим эластичным свойствам выдерживает значительные упругие деформации без разрушения. В этом случае фактическая площадь контактирования приближается к номинальной и зависит в основном от упругости эластомера, нагрузки, параметров и формы микронеровностей твердой поверхности. Условия трения, изнашивания и долговечность деталей из эластомерных материалов в значительной степени определяются радиусом вершин выступов, углом наклона и направлением неровностей твердой поверхности относительно направления перемещения эластомера. При малых радиусах вершин выступов в сочетании с неровностями, направленными в сторону, противоположную направлению движения поверхности эластомера, ухудшаются условия взаимодействия деталей и резко сокращаются сроки службы сопряжения. Фактическую и контурную площади контакта рабочих поверхностей деталей измеряют методами, основанными на регистрации электрической проводимости контакта, переноса материала одной поверхности на другую, методом радиоактивных изотопов, а так же оптико-физическими методами. Лекция 7 Обоснование и расчет параметров профиля Надежность машин в значительной степени обусловлена параметрами профилей рабочих поверхностей деталей. Поэтому еще на стадии конструирования необходимо строго обосновать параметры неровностей деталей и, исходя из этого, подобрать соответствующие способы обработки и параметры шероховатости поверхности. Обоснование параметров неровностей поверхности проводят по показателям, характеризующим физические процессы усталости, изнашивания, разрушения, а следовательно, долговечность деталей. Долговечность деталей зависит от абсолютных значений напряжений, возникающих в поверхностных слоях в процессе изготовления и работы сопряжения. Большое влияние на долговечность деталей оказывают также характер распределения напряжений в материале и всевозможные концентраторы напряжений. Концентраторы напряжений являются теми очагами, в которых начинается разрушение детали: образование микротрещин с последующим их ростом и объединением. Концентраторами напряжений могут быть различные риски, задиры, надрезы и другие механические повреждения поверхности, а также глубокие впадины с малыми радиусами кривизны дна, различаемые на профиле. Все эти особенности поверхности, обусловливающие концентрацию напряжений, способствуют не только образованию и росту усталостных трещин, но и неоднородности поверхности и создают тем самым благоприятные условия для коррозионного разрушения. На основе положений теории упругости введен избыточный (больше единицы) коэффициент концентрации напряжений

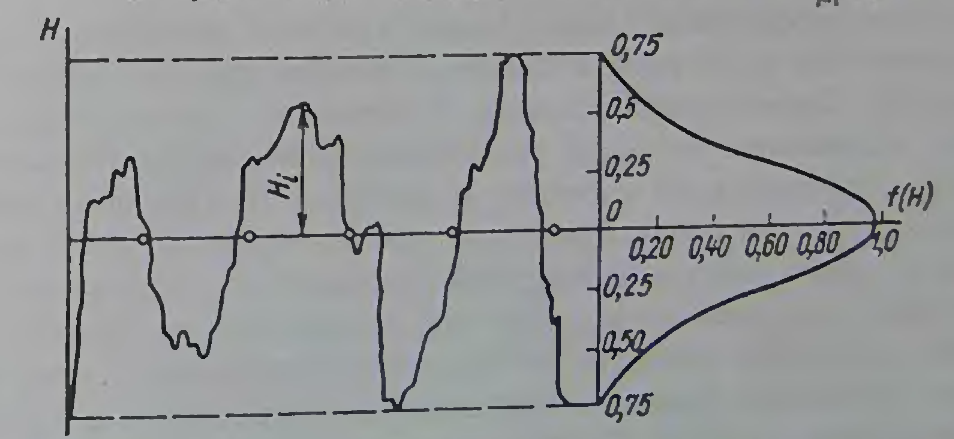

Где

При решении практических задач обычно для определения избыточного коэффициента концентрации напряжений используют соотношения, позволяющие приближенно рассчитать через параметры профиля. Для этой цели наиболее часто применяют: 1. волновой коэффициент концентрации напряжений

2. интегральный коэффициент концентрации напряжений Где

l – длина участка исследуемого профиля

|

Под шероховатостью понимают совокупность неровностей, шаг которых не превышает 800 мкм, а высота изменяется от 0,03 до 400 мкм.

Под шероховатостью понимают совокупность неровностей, шаг которых не превышает 800 мкм, а высота изменяется от 0,03 до 400 мкм.

Основные понятия и показатели, применяемые при оценке не-ровностей профилей поверхностей деталей, регламентированы стандартами. При измерении параметров профиля за линию отсчета принимают так называемую среднюю линию m-m имеющую форму номинального профиля и проведенную так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. При определении положения средней линии на профилограмме можно использовать следующее условие: средняя линия должна иметь направление измеренного профиля и делить его таким образом, чтобы в пределах базовой длины l площади F по обеим сторонам от этой линии до линии профиля были равны между собой F1+F3+…+Fn-1 =F2+F4+…+Fn.

Основные понятия и показатели, применяемые при оценке не-ровностей профилей поверхностей деталей, регламентированы стандартами. При измерении параметров профиля за линию отсчета принимают так называемую среднюю линию m-m имеющую форму номинального профиля и проведенную так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. При определении положения средней линии на профилограмме можно использовать следующее условие: средняя линия должна иметь направление измеренного профиля и делить его таким образом, чтобы в пределах базовой длины l площади F по обеим сторонам от этой линии до линии профиля были равны между собой F1+F3+…+Fn-1 =F2+F4+…+Fn.

+

+  )

) Н

Н  – отклонение соответственно наибольших высот выступов (глубин впадин) профиля;

– отклонение соответственно наибольших высот выступов (глубин впадин) профиля; =

=  +

+

между линией впадин и средней линией профиля.

между линией впадин и средней линией профиля. =

=  / m т.е. среднее арифметическое значение шага неровностей профиля в пределах базовой длины определяется как длина отрезка средней линии между точками ее пересечения с одноименными сторонами двух соседних местных выступов профиля

/ m т.е. среднее арифметическое значение шага неровностей профиля в пределах базовой длины определяется как длина отрезка средней линии между точками ее пересечения с одноименными сторонами двух соседних местных выступов профиля /n (средний шаг местных выступов), определяемый как среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

/n (средний шаг местных выступов), определяемый как среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины. =

=  (сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, параллельной средней линии); относительную длину профиля на уровне р сечения профиля, определяемом как расстояние между линией выступов профиля и параллельной ей линией, пересекающей профиль. Относительная длин а есть отношение опорной длины профиля к базовой длине

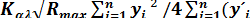

(сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, параллельной средней линии); относительную длину профиля на уровне р сечения профиля, определяемом как расстояние между линией выступов профиля и параллельной ей линией, пересекающей профиль. Относительная длин а есть отношение опорной длины профиля к базовой длине =(

=(  Обычно

Обычно  поверхностей к Rmax или Rz.

поверхностей к Rmax или Rz. = (

= (  ) / l =

) / l =  /

/

-сумма длин сечений выступов на уровне p

-сумма длин сечений выступов на уровне p – площадь сечения выступов на уровне p

– площадь сечения выступов на уровне p = b

= b  =

=

– относительная опорная длина профиля на уровне средней линии

– относительная опорная длина профиля на уровне средней линии – параметры опорной кривой

– параметры опорной кривой R a) -1

R a) -1

Профиль рабочей поверхности характеризует форму и размеры неровностей в определенной плоскости. Условия взаимодействия деталей сопряжения существенно зависят от направления неровностей в пространстве. Существует шесть направлении неровностей поверхности: 1)параллельное, 2)перпендикулярное, 3)пересекающееся, 4)произвольное, 5) кругообразное, 6) радиальное. Эта важная геометрическая характеристика поверхности зависит от способа обработки детали. Поэтому при решении задачи обеспечения надежности машины на стадиях конструирования и производства необходимо строго обосновать технологию изготовления деталей.

Профиль рабочей поверхности характеризует форму и размеры неровностей в определенной плоскости. Условия взаимодействия деталей сопряжения существенно зависят от направления неровностей в пространстве. Существует шесть направлении неровностей поверхности: 1)параллельное, 2)перпендикулярное, 3)пересекающееся, 4)произвольное, 5) кругообразное, 6) радиальное. Эта важная геометрическая характеристика поверхности зависит от способа обработки детали. Поэтому при решении задачи обеспечения надежности машины на стадиях конструирования и производства необходимо строго обосновать технологию изготовления деталей. exp [-(H-H')² / 2σ²]

exp [-(H-H')² / 2σ²]

, где e — основание натуральных логарифмов (e = 2.7182818284590452...).

, где e — основание натуральных логарифмов (e = 2.7182818284590452...).

Процесс формирования шероховатости относится к стационарным случайным процессам. Стационарными называются случайные процессы, протекающие во времени приблизительно однородно, стабильно и имеющие вид непрерывных случайных колебаний относительно некоторого среднего значения, причем ни средняя амплитуда, ни характер этих колебаний с течением времени не претерпевают существенных изменений. Стационарность — важное свойство, позволяющее в качестве начала отсчета принять любой момент времени. Применительно к шероховатости это означает, что измерение высот неровностей можно начинать в любой точке.

Процесс формирования шероховатости относится к стационарным случайным процессам. Стационарными называются случайные процессы, протекающие во времени приблизительно однородно, стабильно и имеющие вид непрерывных случайных колебаний относительно некоторого среднего значения, причем ни средняя амплитуда, ни характер этих колебаний с течением времени не претерпевают существенных изменений. Стационарность — важное свойство, позволяющее в качестве начала отсчета принять любой момент времени. Применительно к шероховатости это означает, что измерение высот неровностей можно начинать в любой точке. Поверхности деталей сопряжения в процессе работы контактируют по площади, определяемой шероховатостью и физико-механическими свойствами материалов. Различают номинальную, контурную и фактическую площади контакта.

Поверхности деталей сопряжения в процессе работы контактируют по площади, определяемой шероховатостью и физико-механическими свойствами материалов. Различают номинальную, контурную и фактическую площади контакта. =l * l (здесь l - размер рабочей поверхности) контакта рассчитывают как геометрическую площадь соприкосновения рабочих поверхностей деталей сопряжения без учета неровностей. Вследствие волнистости и шероховатости рабочих поверхностей касание происходит в отдельных точках, а не по всей номинальной площади. Волнистость и макроотклонения поверхности приводят к тому, что детали сопряжения контактируют только по площадкам вершин волн и макроотклонений, в то время как участки поверхности, расположенные во впадинах, в работе не участвуют. Высокие удельные нагрузки в точках касания приводят к взаимному внедрению неровностей. Неодинаковая высота неровностей обусловливает разную глубину их взаимного внедрения. Контурная площадь касания

=l * l (здесь l - размер рабочей поверхности) контакта рассчитывают как геометрическую площадь соприкосновения рабочих поверхностей деталей сопряжения без учета неровностей. Вследствие волнистости и шероховатости рабочих поверхностей касание происходит в отдельных точках, а не по всей номинальной площади. Волнистость и макроотклонения поверхности приводят к тому, что детали сопряжения контактируют только по площадкам вершин волн и макроотклонений, в то время как участки поверхности, расположенные во впадинах, в работе не участвуют. Высокие удельные нагрузки в точках касания приводят к взаимному внедрению неровностей. Неодинаковая высота неровностей обусловливает разную глубину их взаимного внедрения. Контурная площадь касания  =

=  , (здесь m — число контурных площадок касания) представляет собой площадь, образованную в местах касания рабочих поверхностей, обусловленных волнистостью и макроотклонениями. Контурная площадь зависит от шероховатости поверхности се геометрических очертаний, а также от нагрузки.

, (здесь m — число контурных площадок касания) представляет собой площадь, образованную в местах касания рабочих поверхностей, обусловленных волнистостью и макроотклонениями. Контурная площадь зависит от шероховатости поверхности се геометрических очертаний, а также от нагрузки. Фактическая площадь

Фактическая площадь  =

=  (здесь n - число точек фактического контакта) дискретна и представляет собой алгебраическую сумму плошадей соприкосновения отдельных неровностей.

(здесь n - число точек фактического контакта) дискретна и представляет собой алгебраическую сумму плошадей соприкосновения отдельных неровностей. /

/  =

=  -

-  . Это необходимо учитывать при расчетах деталей на прочность, износостойкость и долговечность. Если при расчете нормальную нагрузку N на рабочую поверхность детали отнести к номинальной плошали контакта, то давление:

. Это необходимо учитывать при расчетах деталей на прочность, износостойкость и долговечность. Если при расчете нормальную нагрузку N на рабочую поверхность детали отнести к номинальной плошали контакта, то давление:  = N /

= N /  =N / l * l, что в 1000 раз будет меньше действительного значения. Поэтому определение фактической площади контакта является очень важной задачей.

=N / l * l, что в 1000 раз будет меньше действительного значения. Поэтому определение фактической площади контакта является очень важной задачей. Зависимость фактической площади

Зависимость фактической площади  контакта рабочих поверхностей деталей от нормальной нагрузки N:

контакта рабочих поверхностей деталей от нормальной нагрузки N: 2- при твердости

2- при твердости  <;

<;  = N /

= N /

=

=

и

и  - соответственно глубина и радиус впадины в осевом сечении детали

- соответственно глубина и радиус впадины в осевом сечении детали

=

=  )²;

)²; =(

=(  n(0) / l)

n(0) / l)

– ордината профиля, измеренная в точках i=1,2,3,…n относительно средней линии

– ордината профиля, измеренная в точках i=1,2,3,…n относительно средней линии – первая производная в тех же точках

– первая производная в тех же точках