Предложите механизм и оборудование для получения порошка молибдена при производстве компактных пластичных заготовок высокого качества. Опишите преимущества и недостатки метода.В горизонтальную «трубчатую» электропечь устанавливают кварцевый реактор диаметром 120 мм и длиной 1200 мм. В реактор помещают кварцевую лодочку длиной 600 мм, в которую загружают 1200 г сухого молибдата аммония (NH4)2MoO4, предварительно подвергнутую дополнительной очистке двукратной перекристаллизацией. Способ включает нагрев парамолибдата аммония сначала в атмосфере смеси водорода и азота, затем нагрев в атмосфере водорода. Нагрев в атмосфере смеси водорода и азота ведут равномерно до достижения температуры 450-650°С со скоростью 150-200°С/час при соотношении водорода и азота в смеси (0,3-0,7):(0,7-0,3) соответственно. Нагрев в атмосфере водорода ведут до температуры 750-900°С с выдержкой при данной температуре в течение 0,5-2,0 часов. Способ обеспечивает достижение суммы положительных характеристик готового материала, таких как чистота, дисперсность и однородность фракционного состава, насыпной вес. Эти характеристики позволяют существенно улучшить характеристики конечного продукта - приборов микро- и оптоэлектроники. Полученный порошок молибдена имел следующие характеристики: - содержание примесей не более 0,005% вес.; - порошок мелкодисперсный и узкофракционный (размер частиц 0,5-1,0 мкм), округлой формы и насыпным весом 3,6-4,0 г/см3. Таким образом, совокупность заявленных признаков, характеризующих изобретение, обеспечивает достижение суммы положительных характеристик готового материала, таких как чистота, дисперсность и однородность фракционного состава, насыпной вес. 4. Из-за нарушения режима работы системы осушки в муфель печи восстановления WO3 стал поступать водород с повышенной влажностью. Как это повлияет на среднюю величину зерен вольфрамого порошка и почему? Средняя величина зерен порошка вольфрама увеличится. Установлено, что при определенных условиях из мелкозернистого WO3 можно получать и мелкие, и средние, и крупные частицы вольфрама. Это объясняется тем, что часть оксидов переходит в газовую фазу и через нее переносится на первично образовавшиеся в высокотемпературной зоне зародыши фазы WO2, укрупняя их. Повышенная влажность водорода задерживают восстановление WO3 в низкотемпературных зонах печи и способствуют увеличению концентрации летучих комплексов в высокотемпературных зонах. Для мелких, и поэтому активных, частиц WO2, образовавшихся в первые минуты протекания реакции, существует вероятность окисления парами воды до образования комплексов WOx×nH2O. Восстановление таких оксидов будет происходить на поверхности крупных частиц WO2. Большое влияние на это оказывают реальные константы равновесия реакций. 5. Объясните, почему максимальный размер зерен размольных тел в ШВМ составляет 1/18-1/24 от внутреннего диаметра образца. Большое влияние на результаты размола оказывает размер шаров (размольных тел). По эмпирической оценке dmax = ( 6. В отделении электролиза установленный технологический режим обеспечивает получение порошка меди с насыпной плотностью 1,5 г на см ^2, однако при анализе его очередной партии насыпная плотность оказалась 1,8. Какие причины могли привести к этому. Повышение насыпной плотности указывает на повышение крупности порошка или изменению его формы на более правильную, что способствует уменьшению межчастичного трения. Уменьшение плотности тока, повышенное содержание ионов меди, повышенная концентрация электролита, уменьшение концентрации ионов водорода, повышение температуры электролита могло способствовать выделению на катоде более крупного порошка. Возможно, к увеличению насыпной плотности привело то, что порошок был не до конца осушен или же повлиял механизм измельчения порошка в мельнице. 7. при производстве железного порошка восстановлением оксидного сырья твердым углеродом в шихту забыли добавить CaCO3. Как это будет обнаружено? Восстановление окалины или богатой окисленной руды твердым углеродом является одним из распространенных и эффективных способов получения железного порошка. Он запатентован в 1911 году и впервые применен в практике шведской компании Höganäs в середине XX века. Сырьем для него служит практически чистый гематит, добываемый из земли, восстановителем – кокс (содержит 2-4% серы). Для связывания серы, содержащейся в коксе, в шихту добавляют известняк CaCO3, который при температуре процесса распадается на CaO и CO2. Сера нерастворима в железе, образует соединения FeS, что будет охрупчивать деталь. На участке производства металлического порошка распылением расплава воздухом, получают частицы неправильной формы. Предложите изменение технологических параметров процесса, которое позволит получать частицы сферической формы. Для получения сферических частиц время сфероидизации должно быть меньше времени затвердевания. Оценить время сфероидизации tсф в первом приближении можно следующим образом:

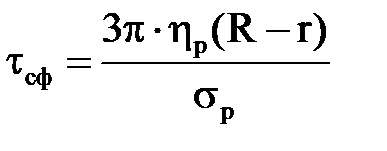

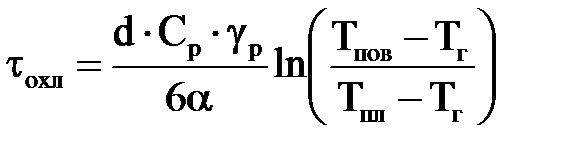

где: hр – вязкость расплава; sр – его поверхностное натяжение; r – радиус пряди, возникшей в первый момент диспергирования (с допущением, что она имеет форму цилиндра с l / d = 10); R – радиус шара, образовавшегося из этой пряди. Суммарное время затвердевания tS складывается из времени охлаждения до температуры кристаллизации tохл и времени выделения скрытой теплоты кристаллизации tкрист. Время охлаждения tохл рассчитывается по упрощенной формуле:

Время выделения скрытой теплоты кристаллизации tкрист оценивается по следующей формуле:

Соответственно: уменьшаем hр,, R, Ср, gр, Увеличиваем: r (увеличиваем скорость газовой струи), a, m На участке восстановления ZrO2 кальцием получают порошок циркония со средним размером частиц 5-10 мкм. Предложите технологическое решение для получения порошка со средним размером частиц 15-25 мкм. Термичность реакции ZrO2 + Ca ® Zr + CaO невелика, и процесс проводят при температуре 1000 – 1100 оС с подводом тепла извне. Для снижения содержания кислорода в конечном металле используют избыток кальция (от 50 до 100%) и длительные выдержки. Как и при восстановлении TiO2, в шихту может вводиться CaCl2, растворяющий оксид кальция и способствующий увеличению размера частиц с 3 – 5 мкм до 15 – 20 мкм. Охлажденный спек измельчают, обрабатывают большим количеством дистиллированной воды для выделения циркония и удаления избыточного восстановителя, CaO и CaCl2. После отмывки порошок высушивают в вакууме. Получение порошка вольфрама в один проход. В сутки одна трубная печь производит 150кг порошка. Причем потребление водорода идет с 5 кратным избытком против стехиометрии. Рассчитайте часовое потребление водорода одной печью. 2WO3 + 6Н2=2W+6H2O 150/24=24,6кг x/12=24,6/366 => x=0,807 кг. Учитываем 5 кратный избыток, получаем, что для одной печи необходимо 0,807*5=4,033 кг в час.

|

)×Dвн. Эту величину можно считать разумной с точки зрения кинетической энергии, приобретаемой шарами при своем движении. Чем больше шар, тем больше его масса, но тем короче его возможная траектория внутри барабана, следовательно, меньше приобретаемая им скорость. При уменьшении размера шаров у них увеличивается поверхность, усиливается истирающее воздействие, но ослабляется ударное, поскольку уменьшение массы не компенсируется приростом скорости.

)×Dвн. Эту величину можно считать разумной с точки зрения кинетической энергии, приобретаемой шарами при своем движении. Чем больше шар, тем больше его масса, но тем короче его возможная траектория внутри барабана, следовательно, меньше приобретаемая им скорость. При уменьшении размера шаров у них увеличивается поверхность, усиливается истирающее воздействие, но ослабляется ударное, поскольку уменьшение массы не компенсируется приростом скорости.

где: d – диаметр капли; Ср – теплоемкость расплава; gр – плотность расплава; a – коэффициент теплоотдачи от расплава к окружающей среде (энергоносителю); Tпов – температура поверхности расплава; Tг – температура газа; Tпл – температура плавления металла.

где: d – диаметр капли; Ср – теплоемкость расплава; gр – плотность расплава; a – коэффициент теплоотдачи от расплава к окружающей среде (энергоносителю); Tпов – температура поверхности расплава; Tг – температура газа; Tпл – температура плавления металла. где: m – масса капли; Q – удельная теплота кристаллизации; S – площадь поверхности капли; q – тепловой поток с единицы поверхности капли.

где: m – масса капли; Q – удельная теплота кристаллизации; S – площадь поверхности капли; q – тепловой поток с единицы поверхности капли.