В жестокие северные морозы птицы замерзают на лету и даже деревья трескаются. Холод заставляет древесину сжиматься так сильно, что волокна наконец не выдерживают. Но гораздо чаще, чем деревья, ломается на морозе... сталь. Та самая, что считается синонимом крепости и прочности. В северных широтах, когда столбик термометра падает до отметки —40° или даже — 50°, сталь не выдерживает. С жалобным стоном разлетаются канаты, тяги, шестерни, оси. Особенно в тех машинах, на которые все время обрушиваются удары, так называемые динамические нагрузки: непрерывным ударам подвергаются вагоны на стыках рельсов, автомобили и тракторы на ухабах. Вроде бы и не так сильны эти удары, но когда они повторяются часто, металл «устает» и разрушается. И машина превращается в груду обломков. А среди бескрайнего белого безмолвия поломка машины подчас ставит под угрозу жизнь людей.

Разумеется, не всякая сталь не терпит холодов. Специальные высоколегированные стали не изменяют своих свойств и при температурах, близких к абсолютному нулю. Но эти стали очень дороги, и делать из них изделия массового назначения экономически не выгодно. Подавляющее большинство деталей транспортных машин делают из обыкновенной низколегированной конструкционной стали. Почему же именно этот наиболее распространенный материал подводит в тяжелых условиях Севера? Все дело опять-таки в химической чистоте.

Мы помним, что в металле крошечные зернышки, соединяясь друг с другом, образуют определенную структуру, от которой и зависят все его свойства. Чем чище, чем однороднее металл, тем выше его прочность, пластичность, вязкость. Вся многовековая история металлургии — это, по сути, борьба за качество металла, борьба с посторонними примесями. Какие только способы для этого не применяют, начиная от «простейших»: во время разливки стали в формы-изложницы их накрывают специальными крышками-надставками. Это позволяет вытягивать примеси в верхнюю часть слитка, которую потом отрезают и отправляют в переплавку. До двадцати процентов готовой стали теряется при такой операции. И ничего не поделаешь — надо! Но и это не обеспечивает нужной чистоты металла. Поэтому применяют вакуумирование в печах и вне печей и много других «хитростей». Все подобные способы требуют дорогостоящих приспособлений, сложных технологических процессов и... опять-таки не обеспечивают полной чистоты металла. Суровый контролер — мороз — доказывает это с полной очевидностью.

Мельчайшие примеси серы, фосфора, кислородных соединений и других посторонних веществ резко ухудшают свойства стали и, в частности, понижают ее стойкость к ударам при низких температурах. Металлурги говорят: снижается хладостойкость стали. Иными словами, ухудшается пластичность металла: сталь, оставаясь такой же прочной, делается хрупкой. Существовала давно признанная теория, которая, казалось бы, объясняла эти явления. Ну, а те факты, что не «укладывались» в теорию, относились к разряду исключений, без которых, как известно, не существует правил.

Среди исключений был и тот весьма примечательный факт, что далеко не все примеси снижают хладостойкость металла.

Борьба за качество — это борьба за прочность и пластичность. Вспомните шпагу, которая пробивает стальной панцирь, и в то же время легко сгибается в дугу. И однако, пока еще никому не удавалось придать металлу эти два замечательных качества в равной степени. Металлургия знает достаточно способов повысить прочность стали. Из них простейший — увеличить содержание углерода. Но при этом ухудшается пластичность. И наоборот, с увеличением пластичности падает прочность. Тут приходится выбирать, какого качества придать металлу побольше, исходя из назначения изделия. А нельзя ли все-таки совместить эти противоречивые свойства, соединить высокую прочность с высокой пластичностью? Чтобы понять сложность такой задачи, представьте себе глину, которая должна легко принимать любую форму под пальцами скульптора и в то же время сохранять первоначальную форму, не поддаваясь никакому внешнему воздействию.

Вот такую головоломную задачу поставили перед собой донецкие ученые под руководством академика АН УССР В. И. Архарова — создать высокопрочную и высокопластичную сталь для вагоностроения, которая обладала бы достаточной хладостойкостью и не боялась ударов при самых лютых морозах.

Ученые выдвинули новую научную идею, суть которой заключается в следующем.

Если посмотреть на срез металла в микроскоп, то отчетливо видны мелкие кристаллические зерна, плотно прилегающие друг к другу и образующие единое прочное целое. Мы уже знаем, что это — кристаллы. Но исследователей заинтересовали не сами зерна, а их границы — та исчезающе тонкая линия, что отделяет одно зерно от другого. Как влияет она на свойства металла?

Оказалось, что многие химические элементы скапливаются не в самих зернах, а именно в этих приграничных областях, причем в очень высоких концентрациях. И скапливаются там не только вредные неметаллические включения, но и те элементы, которые мы специально вводим в сталь, чтобы улучшить ее свойства. Вместо того, чтобы равномерно распределиться по всему объему кристаллов, они образуют на границах зерен хрупкие пленки. Эти-то пленки и приводят к поломкам машин, особенно при низких температурах.

Представьте себе вагонную ось. На каждом стыке рельсов — маленький удар, при каждом ударе ось слегка изгибается. Кристаллы сдвигаются друг относительно друга. Но вот границы забиваются пленками все больше и больше, особенно на морозе. И кристаллы уже не могут двигаться. При ударах они просто отдаляются один от другого — ось ломается.

Таким образом, было открыто новое физическое явление, происходящее внутри кристалла. Ученые назвали его межкристаллитной внутренней адсорбцией (МВА).

И сама по себе МВА и все ее последствия кажутся на первый взгляд парадоксальными и даже противоречащими научным представлениям. Мы вводим в сталь легирующие элементы, чтобы улучшить ее качество, а они выпадают в виде хрупких пленок и эти самые качества, наоборот, ухудшают. Выходит, надо бороться не только с нежелательными примесями, но и с теми, которые мы сознательно вводим в металл? У кого не опустятся руки от такой задачи!

Новая теория — парадокс МВА — решает эту задачу совершенно неожиданным образом. Вспомните, мы говорили об исключениях из правил — о примесях, которые не ухудшают свойства металла. Значит, они не скапливаются по границам зерен. Так, может, не очищать сталь от вредных примесей, во всяком случае, обойтись простейшими методами очистки? Но зато найти такие вещества, которые, будучи введенными в металл, и сами не концентрируются на границах зерен и «не допускают» туда другие компоненты. Иными словами, устранять хрупкость стали не путем очистки ее от примесей, а, наоборот, путем «загрязнения» определенными добавками. А загрязнять — это не очищать, это очень легко.

Именно таким «обратным ходом» и удалось решить проблему создания высокопрочной и высокопластичной стали.

Сама идея, как мы уже говорили, предложена группой ученых из Донецка. Совместно с работниками Уральского вагоностроительного завода опыты перенесли в производственные условия. На этой стадии в работу включился научно-исследовательский институт черных металлов.

Усилиями этих трех групп и удалось решить невероятно трудную задачу. Трудную потому, что она шла «наперекор» общепризнанной теории. И гораздо больше времени у ученых ушло не на то, чтобы сделать новую сталь, а чтобы доказать свою правоту, поломать устоявшиеся представления.

Сталь, которую раньше применяли на Уралвагонзаводе, включала в свой состав небольшое количество ванадия. С углеродом и азотом ванадий дает химические соединения — карбонитриды. Мелкие частицы этих соединений распределяются в толще каждого зерна, что и придает металлу повышенную прочность. Отлично, но... даже при незначительном увеличении количества ванадия свыше нормы сталь неожиданно становилась хрупкой. Раньше этот факт невозможно было объяснить. Теперь стало ясно, что карбонитриды скапливаются на границах зерен, выделяются в виде хрупких пленок.

Получается просто обидно. Такой великолепный легирующий материал, как ванадий, невозможно полностью использовать. Чуть-чуть больше «нормы» — и свойства стали безнадежно ухудшаются. Невольно напрашивается аналогия с ядом, который в малых дозах лечит, в больших — убивает. А можно ли найти противоядие?

В лаборатории, где опыты проводятся в крохотных электрических печурках, результаты всегда получаются лучше, чем в производственных цехах. Это и понятно. Громадная мартеновская печь — сложный и капризный агрегат. Попробуй обеспечь в мартене необходимую чистоту эксперимента: в самом воздухе цеха носится в виде мельчайшей пыли столько самых разнообразных веществ, что иногда просто невозможно определить, из-за чего не удался опыт. Можно только восхищаться умением уральских сталеваров, сумевших в тяжелейших условиях филигранно провести плавки и подтвердить лабораторные открытия.

Плавка следовала за плавкой, и после каждой из них сталь становилась все лучше — цифры, показывающие величину прочности и пластичности, «сходились» все ближе и ближе. И наконец, стало ясно, что «противоядие» действительно найдено.

Им оказался обыкновенный кальций. «Засорение» металла кальцием решало сразу две задачи: во-первых, карбонитриды «не допускаются» в приграничные области зерен, чем предотвращается хрупкость стали, повышается ее пластичность. А во-вторых, значительно большая часть карбонитридов «перекочевала» в кристаллы, повышая прочность металла. Таким образом, «засорение» металла кальцием увеличило одновременно и прочность и пластичность стали. Особенно важно, что в два-три раза увеличилась и хладостойкость. А это значит, что при существующих на земле холодах такая сталь уже ломаться не будет.

Стоимость дополнительной примеси невелика. Введение ее в сталь не связано ни с какими трудностями. А экономический эффект весьма значителен: для одного Уралвагонзавода свыше 12 миллионов рублей в год! Но главное то, что открыты новые пути для получения всевозможных конструкционных сталей. Надо искать для каждого вредного элемента своего «конкурента», вытесняющего его из границ зерен. Работа, разумеется, огромная. Ведь элементов в металле — и вредных и легирующих, которые мы вводим сознательно,— достаточно много. И для каждого необходимо найти свой «вытеснитель». Но ожидаемые выгоды стоят такой работы. Впрочем, она уже идет. В ближайшие годы, полагают ученые, они сумеют создать новые марки именно тех сталей, в которых наиболее нуждается сейчас народное хозяйство.

...А далеко от Донецка, в Москве, другая группа ученых работает над тем, чтобы придать металлу еще лучшие качества. И тоже делает это путем введения в металл «посторонних» веществ, но совсем иначе. Впрочем, сначала немного истории.

...Французский садовник Монье мрачно стоял в своей оранжерее, в которой он выращивал пальмы. Сказать, что его дела шли плохо,— это значит ничего не сказать. Дела шли отвратительно. Надо было готовить партию пальм для отправки в Англию, а денег — ни сантима. Не на что купить кадки. А как же отправить пальмы без кадок?

Тут взгляд Монье случайно остановился на куче цемента, оставшегося после недавнего ремонта оранжереи, и в голове мелькнула неожиданная мысль: а что, если... В самом деле, чем цемент не материал?

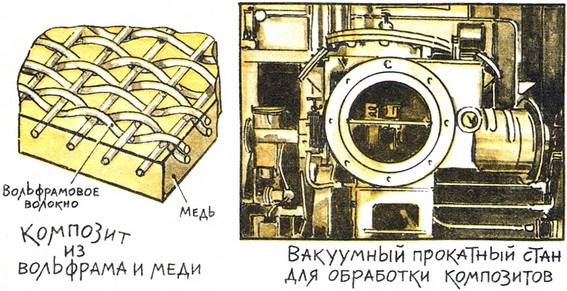

Нет, цемент оказался неподходящим материалом для кадок. Они получались тяжелыми, а главное — непрочными. Пальмы росли, и их корни разрывали цементные стенки. Монье надел на кадки железные обручи — не помогло. Тогда он соединил обручи продольными железными прутьями. Кадки стали прочными, но очень уж некрасивыми. А что, если железный остов замазать цементом и снаружи? Вот теперь хорошо! Кадки стали гладкими, а главное — удивительно прочными. Садовник делал цементные стенки все тоньше и тоньше, вес кадок уменьшался, а прочность оставалась высокой. Так в 1867 году родился железобетон, в котором слились свойства двух компонентов — прочность цемента и пластичность железа. И это позволяет железобетону одинаково хорошо работать и на сжатие и на растяжение. Такой материал, где использованы свойства двух или более компонентов, называется композиционным или просто композитом. Но нужно все время помнить, что композит — это не сплав, тут не химическое, а чисто механическое соединение материалов.

Монье и не подозревал, что задолго до него композиционные материалы придумала... природа. Древесина, состоящая из целлюлозных волокон, залитых лигнином, кости животных и человека с их жестким каркасом и мягкой соединительной тканью — все они сочетают положительные свойства своих составляющих, и главные из них — прочность и легкость. Но, несмотря на многообещающие качества, в технике композиты пока еще применяются мало. Железобетон, стеклопластики — вот, пожалуй, и все.

А что же металлы с их обилием самых разнообразных свойств? Ведь из них можно создать какие угодно материалы. К сожалению, работа эта очень трудная. Так что пока металлических композитов практически нет. Но плодотворность самого принципа общепризнана, и многие организации уже ведут опытные работы...

Лаборатория композиционных материалов Института металлургии им. А. А. Байкова Академии наук СССР, которой заведует профессор М X. Шоршоров, буквально забита всевозможными приборами. Микроскопы, вакуумные установки для прессования, определители микротвердости, самописцы... На стенах диаграммы, фотографии шлифов в поле микроскопа — словом, лаборатория как лаборатория. Только вот люди одеты не в белые, а в синие халаты и не очень-то соблюдают тишину. Да и какая тут может быть тишина, когда двери выходят в общий зал, где стоят мощные прессы. От их тяжелого дыхания не заслониться ни толстыми стенами, ни двойными дверями.

И только одна полка в лаборатории почти свободна: на ней лежат несколько тонких серебристых лент. Когда приходят посетители, интересующиеся работами Шоршорова, Минас Хачатурович первым делом достает эти ленты и кладет их на ладони любопытным.

— Вот один из образцов нашей продукции: алюминиево-стальная композиция. Только будьте осторожны, ленты настолько тонки, что режут, как бритва.

Они почти невесомы, эти сверкающие полосы, но упруги, как свернутая пружина. Сквозь серебристую поверхность проступает множество тонких линий, будто там, внутри, паутина.

— Можно сказать, что так оно и есть,— объясняет профессор.— Наша паутина состоит из проволоки толщиной в десятые и даже сотые доли миллиметра. В одних образцах проволока стальная, в других — из более экзотических сплавов. А сверху тончайший слой алюминия. Обратите внимание на легкость: хотя каждая лента более метра длиной, но чтобы ощутить их вес на ладони, требуется не менее десятка этих изделий.

Механические свойства серебристых лент не могут не произвести впечатления на любого конструктора. Хотя в этой книге мы стараемся обойтись, поскольку это возможно, без цифр, но для композитов сделаем исключение. Предел прочности алюминиево-стальных лент — 180 кг мм2, удельный вес — порядка 4,5. Для сравнения напомним, что у лучших алюминиевых сплавов те же характеристики равны соответственно 40 и 2,7. То есть новый материал по прочности не уступает стали и только немного тяжелее алюминия.

Этот композит из самых обыкновенных материалов. Но ученые пробуют и необыкновенные. В частности, знаменитые «усы» — кристаллы, обладающие невероятной прочностью. Пока еще рано говорить о результатах, но, по данным советских и зарубежных исследователей, композиты на основе «усов» обладают поистине уникальными свойствами. Во всяком случае, прочность этих композитов во много раз превосходит прочность любого другого материала.

Несколько лет назад, когда работа над композитами только начиналась, материаловеды не затрудняли себя особо замысловатой технологией. Брали, например, алюминиевую фольгу, раскладывали на ней стальные волокна, накрывали второй фольгой и в таком виде прессовали. Конечно, композит получался и так, но его важнейшие характеристики были гораздо хуже: примитивный способ не обеспечивал надежной связи между разнородными металлами. Ведь алюминиевая основа должна была заполнить все промежутки между волокнами, контактировать с ними в каждой точке, а этого как раз и не удавалось добиться. Впрочем, и у нас, и за рубежом такая технология в ходу до сих пор: лучше иметь хоть какие-то композиты, чем вообще никаких.

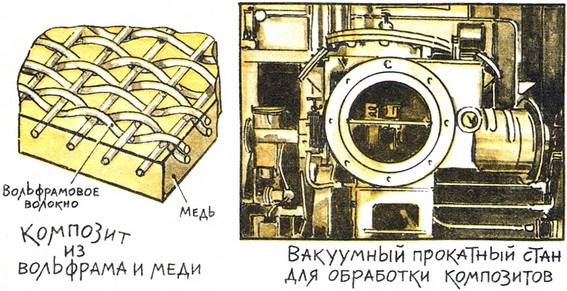

Профессору М. X. Шоршорову, кандидату технических наук В. И. Антипову и инженеру Ю. А. Галкину удалось изобрести более совершенную технологию, запатентованную уже в США и Канаде. Они воспользовались аргоново-плазменной горелкой, напыляющей алюминий подобно пульверизатору на стальные волокна тонким слоем. Этот слой при застывании плотно сцепляется с волокном.

Пока еще плазменное получение композитов не вышло за пределы опытно-промышленной установки. Несколько лет назад она была запущена в Калуге и теперь работает на полную мощность.

Процесс начинается с того, что на большой медный барабан наматывают стальные волокна ряд за рядом. Это основа, арматура будущего композита. Одновременно на специальную кассету наматывают алюминиевую проволоку. Затем и барабан и кассету помещают в плазменную установку. Барабан с арматурой медленно вращается под горелкой, а кассета с алюминием разматывается над ней. Затем включается питание, мощный электрический разряд ионизирует аргон, образуя раскаленный плазменный шнур. Проходя через него, алюминий расплавляется и оседает на волокнах, покрывая их тончайшим слоем и плотно заполняя все промежутки. Это хорошо видно даже невооруженным глазом. Из ослепительного язычка пламени сыплются блестящие крупинки, будто густой снег, и арматура на барабане начинает постепенно отливать серебром, терять четкие очертания, уходить в глубь слоя. Затем полотно переворачивают, надевают на барабан другой стороной и снова включают горелку. Так образуются серебристые ленты.

Но детали из них еще делать нельзя. Для этого они слишком тонки. Ленты — это полуфабрикат. Несколько лент складывают вместе и пропускают через прокатные валки. Получается однородный листовой материал нужной толщины. Теперь его можно резать, ковать, штамповать.

Впрочем, детали можно получать и минуя прокатку, сразу на прессе. Сложенные друг с другом полуфабрикаты закладывают в пресс-форму, штампуют, и деталь готова. Большая пластичность композита позволяет получать изделия, не нуждающиеся в дальнейшей механической обработке.

Новые материалы находят все большее применение в промышленности. Об этом свидетельствует выставка «Новые композиционные материалы и процессы их получения» в павильоне «Химия» Академии наук СССР, проходящая на ВДНХ СССР в 1976—1977 годах. Сейчас из композитов делают детали салонов пассажирских самолетов и отопительные панели в домах, подшипники скольжения и щетки электродвигателей, шестерни, детали турбин и еще множество вещей. А недалеко время, когда из композитов будут изготавливаться кузова автомашин и железнодорожных вагонов, химические реакторы, сосуды высоких давлений — словом, все те изделия, где требуется прочность, легкость и пластичность.