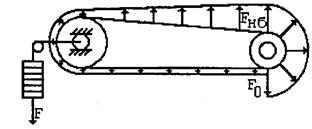

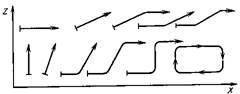

ЛЕКЦИЯ 2ЛЕКЦИИ 2-4 ЕЛЕКТРОПРИВОД КОНВЕЄРІВ, КАНАТНИХ ДОРІГ, ЕСКАЛАТОРІВ ТА ЕЛЕВАТОРІВ ЛЕКЦИЯ 2 К группе механизмов непрерывного транспорта (МНТ) относятся всевозможные конвейеры (ленточные, скребковые, роликовые, цепные), канатные дороги, эскалаторы, технологические линии по обработке изделий из полимеров, экструзивные линии, многокабинные лифты и т.д. Эти механизмы используются для перемещения грузов или пассажиров в строго определенном направлении и на ограниченное расстояние. Роль механизмов непрерывного транспорта существенна для автоматизации технологических процессов, при создании автоматических линий цехов в различных областях производства. По характеру приложения движущей силы и конструкции: Транспортирующие машины с тяговым элементом (лента, цепь, канат), в которых груз перемещается вместе с тяговым элементом – ленточные, пластинчатые, скребковые, ковшовые, люлечные, тележечные грузоведущие, подвесные, штанговые и шагающие конвейеры, эскалаторы и элеваторы), и транспортирующие машины без тягового элемента – винтовые, инерционные, качающиеся (вибрационные), роликовые, вращающиеся транспортные трубы (характерной особенностью является поступательное движение транспортируемого груза при вращательном или колебательном движении рабочих органов машины). По типу тягового элемента МНТ на ленточные и цепные конвейеры. Если в ленточных конвейерах тяговое усилие от двигателя транспортируемому грузу передается через ленту, на которой он и транспортируется, то в цепных конвейерах груз транспортируется на пластинах, в ковшах и других устройствах, прикрепленных к цепи. По направлению и трассе перемещения грузов: - вертикально замкнутые (а)); - горизонтально замкнутые (б)); - пространственные (в)).

Схемы трасс перемещения грузов транспортирующими машинами

По технологическому назначению различают следующие виды МНТ: Конвейеры (транспортеры) применяются во всех отраслях промышленности для непрерывной транспортировки без остановок на загрузку и разгрузку насыпных и штучных грузов по заданной трассе в соответствии с технологическим процессом производства. Наибольшей производительностью и протяженностью обладают конвейеры в горнорудной промышленности (например, современный ленточный конвейер на открытых разработках угля может транспортировать до 30 000 т/ч вскрышной породы, обеспечивая загрузку десяти железнодорожных вагонов за 1 мин). Производительность ленточного конвейера:

где Наиболее часто конвейеры имеют ширину ленты 400-2000 мм и скорость двигателя 0,8-5 м/с. Конвейеры состоят из тягового и несущего органов с поддерживающими и направляющими элементами, ведущего и ведомого барабанов, натяжного устройства, загрузочного и разгрузочного устройств, рамы. Типы и конструкции конвейеров определяются характером перемещаемых грузов, их массой, требуемыми скоростями и ускорениями. Сыпучие и кусковые грузы перемещаются ленточными, пластинчатыми, ковшовыми, скребковыми, винтовыми конвейерами или элеваторами, штучные и тарные грузы – роликовыми или подвесными; для перемещения пассажиров используются пластинчатые или ленточные конвейеры. Общий вид ленточного конвейера представлен на рис. 1.

Рисунок 1 – Общий вид ленточного конвейера

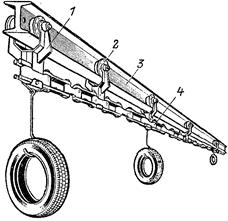

Основными узлами ленточного конвейера являются: I - приводная станция; II - натяжная станция; III - разгрузочная тележка; ΙV - несущая конструкция с верхними 1 и нижними 2 опорными роликами, по которым движется текстильная прорезиненная лента 3. Электропривод конвейера осуществляется двигателем 4, который через ременную передачу 5 приводит во вращение ведущий барабан 6. Натяжная станция, обеспечивающая предварительное натяжение ленты, состоит из барабана 7, подшипники которого могут перемещаться вдоль горизонтальных направляющих 8, шкива 9, промежуточных блоков 10 и груза 11. Усилие, создаваемое грузом, передается посредством отводных тросов 12 шкиву 9, последний поворачивается, вследствие чего тросы 13 наматываются на вал 14 и подтягивают к себе подшипники натяжного барабана 7. Загрузка конвейера производится через бункер 15, выгрузка - посредством самоходной тележки III в бункер 16 и отводящие рукава 17. Перемещение тележки вдоль направляющих часто осуществляется посредством ведущей ленты: при ее перемещении вращаются барабаны 18, которые через систему передач приводят в движение валы ведущих колес тележки III. Иногда для привода разгрузочной тележки применяют отдельный двигатель. Лента одновременно выполняет функции несущего и тягового органов. Скорость движения ленты может достигать до 6 м/с; мощность привода – до 3000кВт. Большое распространение получили благодаря возможности высокой производительности (до 30000 т/ч), большой длине транспортирования (до 3-4 км в одном конвейере и до 100 км в системе из нескольких конвейеров) Цепные конвейеры применяются в сборочных, красильных, сушильных линиях. Состоит из звездочек, обеспечивающих изгиб трассы, грузозахватывающего устройства, тягового органа – цепи. Цепные конвейеры монтируются на специальных конструкциях или колоннах вдоль цехов, иногда для этой цели используются балки этажных перекрытий и т. п. Каретки 1 конвейера (рис. 2 а)) движутся на роликах 2вдоль монорельса 3.Приводятся выдвижение каретки непрерывной цепью 4,проходящей через ведущую звездочку приводной станции. Изгиб трассы (рис. 2 б)) обеспечивается либо звездочками 1-5, либо соответствующим профилем опорного элемента 7, по которому катится опорный ролик 8 с грузозахватывающим устройством 9. Грузозахватывающее устройство 9 с транспортируемым грузом перемещается с помощью тягового органа – цепи 6.

Рисунок 2 – Общий вид цепного подвесного конвейера

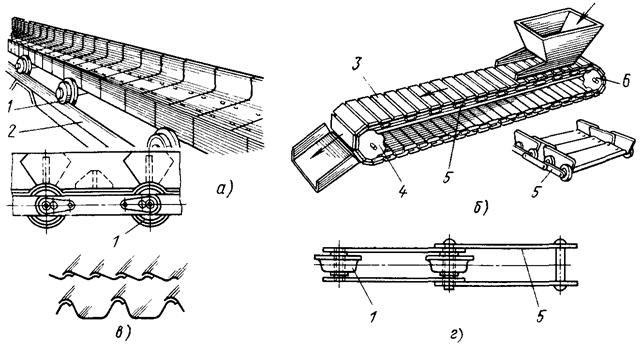

К цепным конвейерам относятся пластинчатые и скребковые. Пластинчатый конвейер (рис. 3) представляет собой бесконечно движущееся полотно, состоящее из двух параллельных тяговых цепей 5 (применяют также конвейеры с одной цепью), к которым прикреплены поперечные пластины 3 для тарно-штучных грузов или лотки 2, несущие сыпучий груз и образующие непрерывный настил. Цепи огибают приводную 4 и натяжные 6 звездочки. Опорой для пластин и цепей служат ходовые ролики 1, катящиеся при движении конвейера по направляющим станины. На рис. 3, а) обе цепи опираются на стационарные ролики, которые не показаны. Вращение от электродвигателя на приводной вал передается обычно через редуктор, а также дополнительную цепную или клиноременную передачу. В отличие от ленточных конвейеров, в которых натяжное устройство обеспечивает передачу тягового усилия трением, в пластинчатых конвейерах тяговое усилие передается зацеплением, и предварительное натяжение берут минимальным (0,5... 3 кН) для ликвидации прогиба тягового элемента. Пластинчатые конвейеры изготовляют с плоским (рис. 3, б), волнистым или коробчатым настилом (рис. 3, в).

Рисунок 3 – Схемы пластинчатых конвейеров: а - с лотковым настилом; б - с плоским настилом; в - с волнистым настилом; в - элементы тяговой цепи

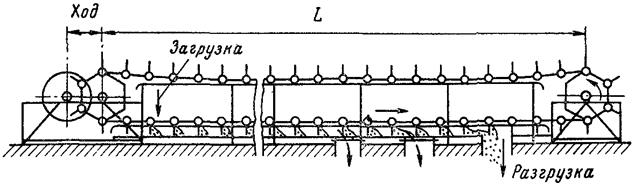

Скребковые конвейеры – для кусковых, сыпучих грузов. Состоит из неподвижного желоба и движущегося в нем тягового органа в виде бесконечных цепей с прикрепленными к ним скребками (рис. 4). Скребковые конвейеры не применяются для транспортирования хрупких, сильно влажных и липких грузов; хрупкие грузы дробятся скребками, влажные и липкие прилипают к скребкам и плохо разгружаются, резко уменьшается производительность конвейера и засоряется его обратная ветвь. Большое распространение получили скребковые конвейеры в угольных шахтах, на обогатительных фабриках, предприятиях химической и пищевой промышленности. Конвейеры с низкими скребками в разнообразных конструктивных модификациях являются в настоящее время основными агрегатами для подземного транспортирования угля в шахтах.

Рисунок 4 – Цепной скребковый конвейер

Различают конвейеры со сплошными (высокие и низкие) и контурными (фигурными) скребками. Преимуществами скребковых конвейеров являются простота конструкции и устройства промежуточной загрузки и разгрузки (везде, кроме вертикальных участков трассы); возможность герметичного транспортирования пылящих, газирующих и горячих грузов. К недостаткам относятся интенсивный износ ходовой части и желоба, особенно при перемещении абразивных грузов, поскольку скребки и в большинстве случаев тяговая цепь трутся о желоб в среде груза; значительный расход энергии из-за трения груза и ходовой части о желоб; крошение и измельчение груза при транспортировании волочением, что для некоторых грузов (например, для кокса) недопустимо, а для многих нежелательно; эксплуатационные трудности транспортирования грузов с крепкими, трудно дробимыми кусками, так как заклинивание таких кусков между скребками и желобом (трубой) создает значительные нагрузки на тяговую цепь и может вызвать поломку конвейера. Последнее не относится к конвейерам с ящичными скребками, имеющими боковые стенки. Значительные сопротивления перемещению груза и износ ограничивают скорость, длину и производительность скребковых конвейеров. Обычно скорость конвейера составляет 0,16 - 0,4 м/с и, в отдельных случаях (на угольных конвейерах), 0,5 - 1 м/с, длина до 100 м и производительность до 50-35.0 т/ч (в зависимости от конструктивного типа), и только у конвейеров отдельных типоразмеров с высокими скребками производительность доходит примерно до 700 т/ч. Главным параметром скребкового конвейера является ширина скребка или скребковой цепи (в некоторых случаях ширина желоба), а для трубчатых скребковых конвейеров (со стандартными трубами) наружный диаметр трубы. Винтовые конвейеры (шнеки) имеют рабочий орган в виде винта большого диаметра с высокими гребнями винтовой поверхности, расположенного в желобе. При вращении винта материал, находящийся между витками, перемещается вдоль желоба. Используется для перемещения пылевидных материалов (в герметически закрытых желобах), вязких и тестообразных материалов (глину, цемент, известь). Шнеки могут одновременно выполнять и функцию перемешивания материалов. В винтовых конвейерах транспортируемый груз перемещается валом с винтовыми лопастями. При вращении винта 4 (рис. 5) в подшипниках 3 материал в желобе 5 с крышкой 2 продвигается от загрузочного люка 1 к разгрузочному патрубку 6. Вал винта получает вращение от электродвигателя через редуктор 7. Загрузка и разгрузка винтового конвейера возможны в любой точке. Это одно из его преимуществ. Обычно винтовые конвейеры применяют для перемещения груза в горизонтальном или наклонном (до 20°) направлении. Их используют и для вертикального перемещения сыпучих материалов. В этом случае винтовые конвейеры работают при наличии подпора материала снизу. Иногда они являются звеном технологического процесса. Длина винтового конвейера обычно не превышает 40 м по горизонтали и до 30 м по вертикали, производительность 2... 150 т/ч. В некоторых случаях недостатками винтовых конвейеров являются: сравнительно высокий расход энергии, обусловленный интенсивностью перемешивания, дробления и заклинивания частиц материала, и необходимость равномерной подачи транспортируемого материала.

Рисунок 5 – Винтовой конвейер

К преимуществам винтовых конвейеров относятся простота устройства и несложность технического обслуживания, небольшие габаритные размеры, удобство промежуточной разгрузки, герметичность, что особенно важно при перемещении пылящих, горячих и остропахнущих грузов. Недостатками винтовых конвейеров являются связанный со способом перемещения высокий удельный расход энергии, значительное истирание и измельчение груза, повышенный износ винта и желоба, а также чувствительность к перегрузкам, ведущая к образованию внутри желоба (особенно у промежуточных подшипников) скопления грузов.

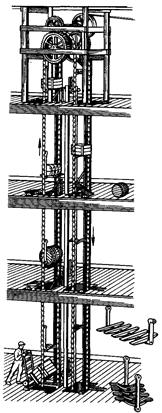

Конвейер для транспортирования грузов в ковшах, жестко прикрепленных к тяговому элементу, в вертикальной или крутонаклонной плоскости называют элеватором (рис. 6). Тяговым элементом 1 может служить лента (рис. 6, а), пластинчато-втулочные и втулочно-роликовые цепи (рис. 6, б, в). При ширине ковшей до 250 мм допустимо применять одну тяговую цепь для элеватора. Тяговый элемент огибает приводной 3 и натяжной 4 барабаны или звездочки, укрепленные в крайних точках элеватора. В вертикальных элеваторах небольшой высоты между крайними точками опор для тягового элемента обычно не делают.

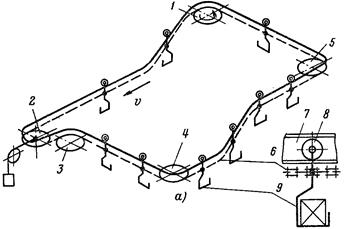

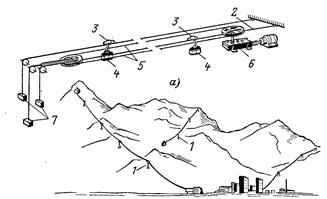

Широкому распространению элеваторов способствуют простота конструкции, малые размеры, возможность подачи груза по вертикали (до 70 м), большая производительность (до 70 м8/ч). К недостаткам элеваторов относят чувствительность к перегрузкам и необходимость равномерной подачи материалов. Нижнюю часть элеватора называют башмаком. Он состоит из кожуха, загрузочного бункера и натяжного устройства (звездочки, вала с подшипниками и винтового или грузового натяжного приспособления). Натяжное устройство перемещает в направляющих пазах звездочки или барабан. Перемещение натяжного устройства составляет 1,6 шага цепи, а для ленточных тяговых элементов 1... 3 % высоты элеватора. Верхнюю часть элеватора называют головкой элеватора. Состоит она из кожуха, приводных звездочек или барабана, редуктора с двигателем и останова (или тормоза) для предотвращения обратного хода элеватора. В башмаке ковши могут загружаться зачерпыванием груза из нижней части кожуха элеватора (см. рис. 6, а и б) или засыпанием груза непосредственно в ковши (см. рис. 6, в). На практике обычно имеют место одновременно оба способа при преимущественном преобладании одного из них. Наполнение ковшей зачерпыванием применяют при транспортировании пылевидных малоабразивных грузов (цемента, песка и др.), черпание которых не вызывает значительных сопротивлений. Зачерпывание такого груза может происходить при повышенной скорости движения ковшей (0,8... 8 м/с). Крупнокусковые и абразивные грузы (гравий, руда, уголь и т. д.) зачерпывать ковшом со дна кожуха затруднительно, так как вследствие больших сопротивлений при черпании возможен отрыв ковшей и даже обрыв тягового элемента. Поэтому при крупнокусковых и абразивных грузах наполнение ковшей производится непосредственно засыпанием груза в ковш. Применение этого способа возможно только при непрерывном, сомкнутом расположении ковшей и пониженных скоростях движения ковшей (не более 1 м/с), так как при большой скорости ковши плохо заполняются и отбрасывают груз. Разгрузка ковшей бывает центробежная (скорость более 1 м/с) и самотечная свободная через внутреннюю кромку ковша под действием силы тяжести (гравитационной) при пониженной скорости движения ковшей (скорость менее 0,6... 0,8 м/с). Зачастую производственный процесс обуславливается группой конвейеров, объединенных общим технологическим циклом в единую поточно-транспортную систему (ПТС). В ПТС могут входить несколько параллельных или последовательных цепочек конвейеров с согласованным движением их тяговых органов. Канатные дороги являются подвесными конвейерами, в которых тянущими и несущими элементами являются канаты. Использование канатов позволяет освободиться от сооружения по всей трассе массивной станины, заменив ее удерживающими опорами. Применяются в горных местностях, местах отдыха; используются как для перевозки грузов так и для пассажиров. Различают: - маятниковые (обычно 2-х кабинные, рис.7) – кабины движутся навстречу друг другу с одновременной остановкой на конечных станциях и последующим реверсированием для движения в обратном направлении:

Рисунок 7 – Маятниковая канатная дорога - кольцевые – канаты находятся в непрерывном движении (рис.8):

Рисунок 8 – Кольцевая канатная дорога 1 – приводной шкив; 2 – натяжное устройство; 3 – тяговый канат; 4 – несущий канат; 5, 6 – опорный рельс; 7 – вагонетки

Грузовые канатные дороги используются для транспортировки сыпучих материалов (известняка, глины, песка), для транспортировки отходов производства. В связи с этим различают транспортные и отвальные канатные дороги. Протяженность первых – до 11500 м, вторых – до 575 м; производительность первых – до 380 т/ч, вторых – 130 т/ч; скорость – 3,15 м/с, 10 м/с соответственно. Пассажирские канатные дороги делятся на буксировочные и кресельные. Производительность их лежит в пределах 300-800 пассажиров/час, скорость – 6-10 м/с Эскалаторы – представляют собой наклонный цепной конвейер специального назначения, а именно – для перемещения людей с одного уровня на другой. Используются в метро, крупных магазинах. Скорость движения составляет 0,4-1,0 м/с, производительность не превышает 8000 пассажиров в час. На рис. 9, а приведена кинематическая схема эскалатора метрополитена с одной рабочей ветвью. Ступени 1 лестничного полотна связаны шарнирами с двумя замкнутыми цепями 3, которые приводятся в движение ведущей звездочкой 2. Ступени катятся на бегунках 4 по направляющим 5. За счет определенной кривизны направляющих переход ступеней с горизонтального участка на наклонную плоскость осуществляется плавно с горизонтальным расположением поверхности ступени. Нижние звездочки 6 связаны с натяжной станцией, которая обеспечивает постоянное натяжение тяговых цепей. Вал верхней звездочки 2 через цепную передачу 13 и редуктор Р1 связан с приводным двигателем Д. Цепная передача между валом звездочки и выходным валом редуктора устанавливается в целях сокращения габаритных размеров. Приводная станция эскалатора снабжена двумя рабочими тормозами 11 и аварийным 12. Каждый тормоз должен обеспечивать нормальное торможение при полностью загруженном полотне эскалатора. Рабочие тормоза устанавливаются непосредственно у двигателя, а аварийный, рассчитанный на случай нарушения кинематической связи между двигателями и тяговой звездочкой, - непосредственно у вала последней. Для более плавного торможения тормоза снабжаются масляными демпферами, работа которых настраивается таким образом, что первый тормоз осуществляет торможение, а затем; когда двигатель остановился, накладываются колодки второго тормоза. В случае обрыва тяговых цепей полотно остается неподвижным за счет заклинивания цепей в специальных предохранительных шинах. Кроме главного приводного двигателя, на эскалаторе устанавливается вспомогательный двигатель небольшой мощности Д1. Этот двигатель предназначен для медленного движения оборудования в ненагруженном состоянии в период ремонтных работ, осмотров, чистки и смазывания деталей. Для удобства и безопасности пользования с двух сторон от лестничного полотна эскалатор снабжен движущимися поручнями 7. Поручни приводятся в движение через цепные передачи или редуктор от главного двигателя тяговых цепей. Натяжение ленты поручней обеспечивается натяжной станцией, состоящей из блоков 8 и 9, через которые проходит лента. Блок 8 жестко связан с металлоконструкцией, а подвижной блок 9 под действием груза 10 стремится удлинить петлю, образованную лентой, что и вызывает постоянное натяжение поручней.

Рисунок 9 – Эскалатор Мощность приводных ЭД МНТ определяются исходя из режимов их работы, конструкций механизма, заданной производительности. Для конвейеров и канатных дорог с непрерывным тяговым органом расчет необходимой мощности ЭД определяют путем построения диаграмм тяговых усилий (рис. 7):

где

Рисунок 7 – Диаграмма тяговых усилий в ленточном конвейере.

Если конвейер имеет наклон с высотой подъема Н(м) и производительность Q(т/ч), то расчет необходимой мощности ЭД:

где Для горизонтальных конвейеров второе слагаемое обращается в нуль. Статические нагрузки приводов МНТ Приводной двигатель конвейера должен преодолевать статическую нагрузку, обусловленную силами трения во всех движущихся элементах, и силу тяжести груза на наклонных участках. Силы трения возникают в подшипниках вращающихся элементов, в местах контакта роликов и катков с опорой, в тяговом элементе при его изгибах. Силы сопротивления движению делятся на: - силы, не зависящие от натяжения тягового элемента (возникают на прямолинейных, горизонтальных и наклонных участках и распределены равномерно, рис. 6);

а) б) Рисунок 6 – Прямолинейные участки ленточного (а), цепного и канатного конвейеров - силы, зависящие от натяжения тягового элемента (возникают на участках изгиба тягового элемента).

Рисунок 7 – Участки изгиба тягового элемента на блоке (а), шине (б) и батарее роликов (в) Основные требования, предъявляемые к ЭП МНТ 1 Конвейеры, как правило, работают в тяжелых условиях: на открытом воздухе в местах большой запыленности (конвейеры горнодобывающих предприятий), с влажной или агрессивной средой, в условиях с высокой температурой окружающей среды (красильные, сушильные линии). В связи с этим необходимо использовать электрооборудование, отвечающее требованиям безопасности, простоты обслуживания, надежности. 2 Для МНТ характерны повышенные моменты сопротивления при трогании, поэтому приводные двигатели должны обладать повышенным пусковым моментом 3 Зачастую МНТ имеют непрерывный однонаправленный длительный характер работы с редкими пусками и остановками. Конвейеры строго транспортного назначения имеют одну неизменную скорость движения. Для конвейеров сборочных, красильных, сушильных линий при смене собираемого или обрабатываемого изделия требуется изменение скоростного режима и необходимо применение регулируемого ЭП. По технологическим условиям МНТ требую неглубокое регулирование скорости D=3:1. В ПТС работа отдельных конвейеров должна быть согласована между собой по скорости. Необходимо использование 2-х режимов – дистанционного и местного управления. Пуск и остановка ПТС должны производиться с заданной временной последовательностью. Во избежание завалов остановка производится в направлении, совпадающем с движением грузопотока, а пуск – в обратном направлении. Важным общим требованием является обеспечение плавности пуска и торможения с ограничением ускорения и рывка. Для канатных дорог и ленточных конвейеров большой протяженности, характеризующихся большими инерционными массами, разгон и торможение должны производится плавно, с ускорением, обусловленным временем разгона, составляющем 10…30 с. Эскалаторы и многокабинные лифты не требуют регулирования скорости. Оптимальные скорости определяются безопасностью перевозки пассажиров и обеспечением необходимой пропускной способностью (0,5…1,0 м/с - для эскалаторов). В многокабинных лифтах скорость ограничена до 0,3 м/с по условиям безопасности, так как кабины движутся непрерывно. 4 Для ленточных конвейеров характерно автоматическое регулирование скорости в зависимости от поступающего груза с плавным переходом от одного уровня скорости к другому. 5 Необходимость равномерного распределения нагрузки между двигателями в многодвигательном ЭП. Системы ЭП МНТ Наиболее распространенным типом ЭП МНТ является нерегулируемый ЭП переменного тока на основе асинхронных и синхронных ЭД. Для установок, где не нужно регулирование скорости движения и момента при пуске применяются АД с к.з.р. с двойной беличьей клеткой или глубоким пазам, обладающие повышенным пусковым моментом и обеспечивающие меньший нагрев двигателя в условиях продолжительного пуска. Обычно при мощности ЭД до 100 кВт используется нерегулируемый ЭП переменного тока с АД к.з.р. В установках мощностью от 200 до 500 кВт в нерегулируемом варианте используется АД с фазным ротором с многоступенчатым пуском (до 20 ступеней). При мощности свыше 500 кВт используются системы АВК, ТП-Д, многодвигательный ЭП.

|

, [т/ч],

, [т/ч], - скорость движения ленты;

- скорость движения ленты;  - площадь поперечного сечения слоя материалов;

- площадь поперечного сечения слоя материалов;  - насыпная масса материала.

- насыпная масса материала.

а)

а)

б)

б)

Рисунок 6 – Элеваторы

Рисунок 6 – Элеваторы

- расчетная статическая нагрузка приводной станции, Н;

- расчетная статическая нагрузка приводной станции, Н;  - натяжение на набегающей и сбегающей точках участка линии;

- натяжение на набегающей и сбегающей точках участка линии;  - КПД приводного механизма;

- КПД приводного механизма;  - коэффициент запаса, учитывающий неточности расчета силы сопротивления,

- коэффициент запаса, учитывающий неточности расчета силы сопротивления,  .

.