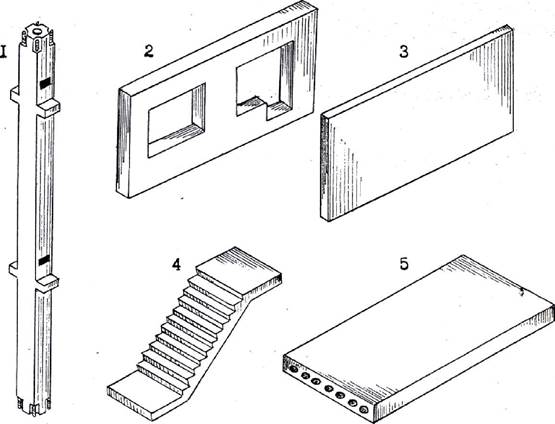

И конструкцийПолучение бетонных и железобетонных изделий и конструкций включает следующие технологические этапы: входной контроль качества всех используемых материалов (минерального вяжущего, заполнителей, добавок, воды, арматуры и т.д.); расчет состава бетонной смеси и его лабораторную проверку; приготовление заданной бетонной смеси; транспортировку ее к месту изготовления конструкции; укладку в форму (опалубку) и уплотнение; твердение бетона; раскрытие формы (снятие опалубки); отправку готового изделия на строительную площадку или склад готовой продукции. Расчет состава бетонной смеси проводят по ГОСТ 27006 с использованием графиков и таблиц на основании следующих данных: условий эксплуатации будущей конструкции, с учетом которых подбирают необходимые исходные материалы; показателей их качества; проектируемого класса бетона; пластичности бетонной смеси, которую выбирают в зависимости от размеров бетонируемой конструкции; густоты армирования; способа уплотнения бетонной смеси. Правильность расчетов проверяют в лабораторных условиях путем изготовления опытных образцов из рассчитанного состава и контроля их прочности. По способу изготовления конструкции подразделяют на монолитные и сборные. При бетонировании монолитных конструкций - фундаментов, гидротехнических сооружений, покрытий дорог бетонную смесь приготавливают в заводских условиях и транспортируют на строительную площадку, где производятся остальные технологические операции. Сборные конструкции получают на специализированных заводах (ЖБИ, ЖБК, КСМ). В зависимости от формы и размеров они могут быть линейными- колонны, ригели, сваи; плоскостными - плиты покрытия, панели стен, перегородок; блочными - фундаменты, стены подвалов; пространственными - санитарные кабины, элементы шахт лифтов, силосов, колодцев (рис. 6.1).

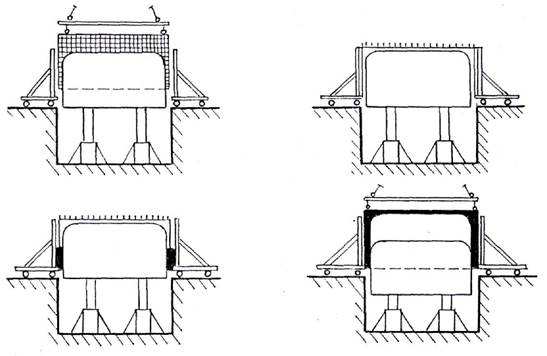

При сохранении общей последовательности технологии получения сборного железобетона в зависимости от номенклатуры выпускаемых изделий применяют различные технологические линии, учитывающие специфику производимых конструкций. При выборе той или другой линии учитывают вид и марку бетона, форму, размеры и массу изделия, сложность выполнения, вид армирования, насыщенность арматурой и закладными деталями. Эта информация необходима для максимальной совместимости операций в процессе производства изделий. Наиболее широкое распространение получили следующие способы производства: поточно- агрегатный, конвейерный и стационарный, который подразделяют на стендовый, кассетный и блочный. Поточно-агрегатный способ предусматривает изготовление изделий в формах, перемещаемых по отдельным технологическим постам с помощью подъемного крана. Этот способ предпочтителен при мелкосерийном производстве конструкций длиной до 12 м, шириной до 3 м и высотой до 1 м, сложных по технологии выполнения - многослойных стеновых панелей, плит покрытия. Конвейерный способ обеспечивает высокую механизацию и производительность труда, так как изделия изготавливают методом непрерывного формования. Сама технологическая линия представляет собой движущуюся металлическую ленту, на которой от одного технологического поста к другому перемещается форма с бетонной смесью. Скорость движения ленты определяется самым длительным процессом - тепловой обработкой и составляет около 25 м/ч. Рациональная область применения этой технологической линии - изготовление простейших плоских изделий одного вида: панелей перекрытий, покрытий и внутренних перегородок, аэродромных и дорожных плит. При стендовом способе изделия формуют и оставляют твердеть в стационарных неперемещаемых формах. Его целесообразно использовать для изготовления таких крупноразмерных конструкций, как фермы, пред- напряженные длинноразмерные балки. По кассетной технологии изготавливают плиты перекрытий, панели внутренних стен и перегородок. В качестве стационарных форм используют вертикальные кассеты, состоящие из нескольких заполняемых бетонной смесью отсеков, ограниченных стальными стенками с расположенными на них навесными вибраторами для равномерного уплотнения бетонной смеси и паровыми рубашками, обеспечивающими прогрев бетонных изделий. Основным преимуществом этого метода является резкое сокращение производственных площадей. Следующий способ предусматривает производство сложных объемных элементов. При формовании объемных блоков (санитарно-технических кабин, шахт лифтов) на установке типа «колпак» вначале монтируют арматурный каркас, затем закрепляют щиты формы и бетонируют стены и потолок блока. Прогрев изделий осуществляют на месте с помощью нагрева сердечника. Для съема готового изделия сердечник опускают вниз (рис. 6.2). При изготовлении конструкций, условия эксплуатации которых связаны с действием больших растягивающих и изгибающих нагрузок, для повышения трещиностойкости бетона используют преднапряженную арматуру.

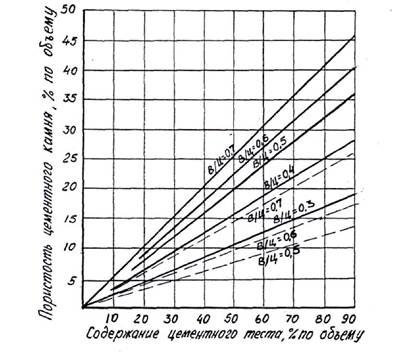

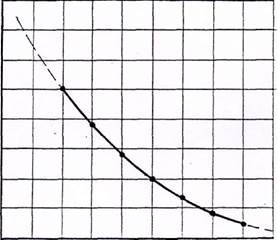

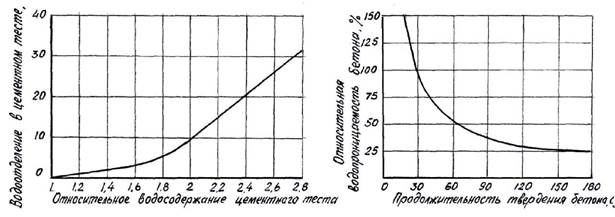

В этом случае бетон искусственно обжимается контактирующей с ним предварительно растянутой арматурой и работает на растяжение только тогда, когда растягивающие напряжения превосходят по величине сжимающие. Одним из создателей преднапряженного бетона был советский ученый исследователь В. Михайлов. Различают два основных способа натяжения арматуры: до бетонирования конструкции и после бетонирования. В первом случае арматуру предварительно растягивают с помощью домкратов или электротермическим способом и концы закрепляют в форме. После укладки, уплотнения бетонной смеси и набора бетоном определенной прочности концы арматуры обрезают. Арматура, стремясь вернуться в первоначальное ненапряженное состояние, обжимает контактирующий с ней бетон, переводя его в сжатое состояние. В конструкциях с натяжением арматуры после бетонирования арматуру располагают в специальных каналах, образованных в бетоне трубами-пустотообразова- телями, вставляемыми в форму до бетонирования и извлекаемыми из бетона после достижения им определенной прочности. Затем производят натяжение арматуры, закрепление ее концов и заливку каналов цементно- песчаным раствором. Освобождение арматуры выполняют после набора раствором определенной прочности. Для преднапряженных конструкций применяют бетон высоких марок и высокопрочную арматурную сталь в виде отдельных струн или канатов из высокопрочной проволоки, а также стержней больших диаметров периодического профиля. Преднапряженные конструкции эффективнее обычных, так как более полное использование несущей способности арматуры и бетона позволяет значительно снизить массу изделий, их материалоемкость, повысить трещи- ностойкость и долговечность. Номенклатура изделий, которые целесообразно изготавливать с предварительным натяжением арматуры, - это покрытия зданий, пролетные строения и опоры мостов, железобетонные сваи и трубы, шпалы, опоры ЛЭП, телебашни, плавучие доки, защитные оболочки. В мировой практике из преднапряженного монолитного железобетона возводят промышленные, гражданские и жилые здания, плотины и энергетические комплексы. Примером такого строительства может служить московская телебашня высотой 537 м, где преднапряженный железобетон является основным материалом до отметки 380 м, а также самая высокая телебашня (555 м) в Торонто. При строительстве большепролетных вантовых мостов напрягаемую арматуру располагают в каналах без заполнения их раствором или бетоном, т.е. исключается сцепление этих двух составляющих железобетона. В этом случае арматуру защищают от коррозии или специальными оболочками, или антикоррозионными составами. Мировой рекорд для таких конструкций принадлежит мосту «Нормандия», где пролет достигает 864 м. Незаменим этот материал и для корпусов реакторов и защитных оболочек атомных электростанций. Именно отсутствие такой оболочки явилось одной из причин чернобыльской катастрофы. Преднапряженный железобетон можно также получить за счет применения напрягающего цемента специально подобранного состава. Сжимающие напряжения в бетоне возникают в результате образования крупнокристаллических продуктов гидратации цемента, приводящих к значительному расширению цементного камня. Так как это расширение происходит в ограниченном формой замкнутом объеме, бетону передаются сжимающие усилия, что повышает его трещиностойкость в процессе эксплуатации. Такой бетон получил название самонапряженный, его марку по самонапряжению обозначают Sp и числом, выражающим значение самонапряжения в Н/мм2, например, Sp 2,0. Бетонную смесь получают на централизованных бетоносмеситель- ных узлах (заводах) в виде пластичного материала, обладающего связанностью и однородностью, или из сухой смеси компонентов. В первом случае бетонная смесь готова для изготовления конструкций (БСГ), во втором - ее использование возможно после дополнительного введения воды и тщательного перемешивания составляющих непосредственно на строительной площадке (БСС). Это удобно при дальнем расположении строительного объекта от бетонного завода. Приготовление бетонной смеси включает подготовку материалов, их дозирование и перемешивание. Большинство операций по подготовке заполнителей: дробление, удаление загрязняющих примесей, разделение по фракциям и другие подобные операции осуществляют на предприятиях по производству нерудных материалов. Подогрев заполнителей при зимнем бетонировании проводят на складах или в бункерах на заводе при помощи паровых труб либо непосредственным пропусканием пара, горячего воздуха через заполнитель. Водный раствор добавок нужной концентрации готовят в специальной емкости, снабженной системой трубопроводов для подачи сжатого воздуха и пара для улучшения перемешивания. Подготовленные материалы взвешивают на специальном оборудовании - дозаторах (весовых и объемных): цемент, воду, добавки - с точностью до 1 %; заполнители - до 2 % и подают в бетоносмеситель. Принцип действия этого агрегата зависит от свойств бетонной смеси. Для получения пластичных смесей на плотных заполнителях применяют смесители свободного падения, в которых перемешивание происходит за счет вращения барабана и многократного подъема и сбрасывания материалов с некоторой высоты. Смеси жесткие и на пористых заполнителях получают в смесителях принудительного действия. Более энергичное перемешивание в течение 2 - 5 минут достигается путем использования вращающихся лопастей. Качество бетонной смеси оценивают по ее связности, однородности и удобоукладываемости - формуемости. Эти свойства зависят от вязкости и количества цементного теста, обволакивающего заполнитель и заполняющего пустоты между ним. Количество цементного теста должно быть достаточным для того, чтобы эта многокомпонентная система приобрела связность, т.е. превратилась в структурированную однородную систему с определенными физическими и механическими свойствами. Увеличение содержания цементного теста сверх оптимального в бетонной смеси и, следовательно, цементного камня в бетоне относительно пористого материала по сравнению с плотным заполнителем (рис. 6.3) приводит к снижению ряда эксплуатационных свойств. Повышаются усадка и ползучесть бетона, избыточное тепловыделение при гидратации приводит к появлению трещин и снижению прочности, морозостойкости (рис. 6.4), водонепроницаемости.

800 % 700 I Э бос ^ 500 ^400 С!

Jjoa § 200 S 100 ^ „ Чтобы бетонная смесь стала подвижной и легко заполняла определенный объем, необходимо не только заполнить пустоты, но и раздвинуть зерна заполнителя прослойками из цементного теста. Чем больше раздвижка, тем легче скольжение заполнителя по отношению друг к другу и, следовательно, выше пластичность смеси. В зависимости от свойств (плот Рассмотрим, как влияют свойства компонентов на подвижность бетонной смеси при неизменном расходе воды. Чем тоньше помол цемента и чем больше он содержит молотых добавок - трепела, диатомита, опоки (пуццолановый портландцемент), тем жестче бетонная смесь. Это связано с увеличением суммарной площади поверхности частиц, которая для получения пластичной смеси должна быть покрыта тонким слоем воды. Подвижность существенно зависит также от формы, размера и чистоты поверхности заполнителей. Пылевидные примеси, адсорбируя на своей поверхности часть воды затворения, повышают водопотребность бетонной смеси, снижая ее подвижность. Большое влияние оказывает также соотношение между песком и щебнем. Так подвижность повышается при увеличении доли крупного заполнителя и использовании гравия окатанной формы. С повышением содержания воды пластичность смеси значительно повышается. Каждая бетонная смесь обладает определенной водоудержи- вающей способностью, устанавливаемой опытным путем. При большом содержании воды (рис. 6.5) вязкость цементного теста становится недостаточной для удерживания заполнителя во взвешенном состоянии и равномерного его распределения по всему объему. Плотный тяжелый заполнитель под действием собственной массы оседает, происходит расслоение бетонной смеси. Избыточная вода, как наиболее легкий компонент, обтекая зерна заполнителя, отжимается вверх. Образуются капиллярные ходы, снижающие морозостойкость и водонепроницаемость бетона, которые в результате последующей гидратации несколько повышаются (рис. 6.6). Вода скапливается также под зернами крупного заполнителя, образуя полости, ухудшающие строение и свойства бетона. Особенно интенсивно этот процесс протекает при уплотнении. Наблюдаемое расслоение нарушает не только однородность бетонной смеси, но и бетона в конструкциях при его твердении. Поэтому водоотделение строго ограничено и может составлять в зависимости от удобоукладываемости смеси от 0,1 до 0,8 %. Исключить расслоение можно за счет снижения расхода воды, увеличения расхода цемента, введением добавок пластификаторов и суперпластификаторов, увеличением содержания мелкого заполнителя и применением специальных добавок, повышающих вязкость цементного теста (например, высокогидрофильной бентонитовой глины).

На практике самой важной характеристикой бетонной смеси является ее удобоукладываемость - способность равномерно занимать определенный объем под действием собственной силы тяжести, если смесь высокопластична, или приложения нагрузки, например, вибрации при жесткой бетонной смеси. Для оценки удобоукладываемости в зависимости от ее пластичности используют следующие показатели: подвижность и жесткость. Подвижность определяют для пластичных бетонных смесей, замеряя осадку в сантиметрах отформованного из бетонной смеси усеченного стандартного конуса. Этот показатель является статической характеристикой структурной прочности бетонной смеси, т.к. ее осадка происходит под действием собственной массы. В зависимости от осадки конуса (ОК) различают низкопластичные смеси (П1, П2) с ОК 1 -4 и 5 - 9 см соответственно, пластичные (П3, П4) с ОК 10 - 15 и 16 - 20 см и литые (П5) с ОК более 20 см. При наличии жестких смесей с ОК менее 1 см применяют другой показатель - жесткость. Это динамическая характеристика вязкости бетонной смеси, т.к. ее определяют с применением вибрации. На практике жесткость оценивают или с использованием упрощенной методики проф. Б.Г. Скрамтаева по времени вибрации в секундах, достаточном для заполнения отформованным усеченным бетонным конусом формы - куба определенного размера, или применяя специальный прибор. К сверхжестким относят смеси при времени вибрации от 100 и более до 41 с (СЖ 3, 2, 1), жестким от 40 до 5 с (Ж 4, 3, 2, 1) (СТБ 1035-96). Показатели подвижности и жесткости назначают с учетом насыщенности арматуры, модуля поверхности бетонируемой конструкции и горизонтального или вертикального расположения формы при уплотнении. Повысить пластичность бетонной смеси можно за счет увеличения водо- цементного отношения, введения добавки пластификатора и суперпластификатора, увеличения расхода цемента и снижения расхода мелкого заполнителя. Из вышеизложенного следует, что свойства бетонной смеси зависят от количества и свойств составляющих компонентов. После приготовления бетонную смесь транспортируют к месту укладки. На территории завода для этой цели используют ленточные конвейеры, а также общие способы доставки, пригодные как для получения монолитного, так и сборного железобетона: автосамосвалы, автобетоносмесители, автобетоновозы. Одним из прогрессивных методов подачи бетонной смеси на строительные площадки, в цеха и полигоны завода является трубопроводный транспорт. Он удобен для подачи больших объемов бетонной смеси в конструкции, к которым затруднен либо невозможен подъезд автотранспорта, при подземном строительстве, где исключена подача смеси строительными кранами. Еще одним преимуществом трубопроводного транспорта является возможность непрерывной подачи бетонной смеси к месту производства работ, которая осуществляется пневматическим способом либо гидравлическим - бетононасосами. Перед подачей бетонной смеси форму подготавливают: очищают, смазывают, укладывают согласно проекту арматуру и закладные детали. При формовке бетонных и железобетонных изделий и конструкций используют свойство бетонной смеси - тиксотропность. Это способность многокомпонентного пластичного состава понижать вязкость под действием нагрузки (вибрации) в результате нарушения сцепления между частицами и восстанавливать структурную целостность и прочность при снятии механического воздействия. Таким образом, бетонная смесь обладает, с одной стороны, свойствами жидкости, способной занимать определенный объем, с другой, - твердого тела, обладающего структурной прочностью. На заводах сборного железобетона изделия обычно формуют на специальных виброплощадках. Для уплотнения сверхжестких смесей применяют вибрирование с пригрузом: вибропрессование, виброштампование, для литых - вибровакуумирование, основанное на частичном удалении воды за счет создаваемой разности давления на верхней и нижней поверхностях бетонируемой конструкции. В последнее время получили распространение ударный и безвибрационные способы уплотнения, которые обеспечивают экономию энергии, уменьшают опасность вибрационного воздействия на рабочих. При ударном способе изготовления изделий формы с пластичной бетонной смесью многократно поднимают и опускают с небольшой высоты. При этом происходит постепенное уплотнение и равномерное распределение бетонной смеси по всему объему. Из безвибрационных наиболее известны наливной, набивной и метод центрифугирования. При наливном способе используют высокоподвижные литые бетонные смеси, которые равномерно распределяются при заливке их в форму. Для исключения возможного расслаивания в них вводят тонкомолотые минеральные добавки или добавки пластификаторов и суперпластификаторов при сохранении водоцементного отношения. Набивным способом в зависимости от последовательности приготовления смеси получают шприц-бетон и торкрет-бетон. И тот, и другой подают в форму или на защищаемую поверхность под давлением сжатого воздуха. Отличие состоит в том, что в первом случае сухую смесь из песка и цемента смешивают с водой непосредственно при выходе из сопла, во втором - относительно пластичный состав готовят заранее и подают под давлением в форму. Для изготовления полых изделий - труб, колонн применяют центробежный способ формовки, основанный на равномерном распределении по поверхности формы и уплотнении подаваемой бетонной смеси под действием центробежной силы, возникающей при вращении. При изготовлении монолитных конструкций вначале устанавливают опалубку и арматуру. Опалубка может быть из досок, фанеры или металлических листов. Для повышения стойкости деревянную опалубку защищают слоем из полиэтилена или армированного стекловолокном пластика. Иногда в качестве опалубки используют железобетонные плиты, которые являются частью будущей сборно-монолитной конструкции. Арматуру устанавливают в соответствии с проектом в виде арматурных стержней или каркасов. Для особо ответственных конструкций используют так называемую жесткую арматуру в виде двутавров, швеллеров и проката специальных профилей. Бетонирование больших монолитных сооружений или конструкций ведут отдельными блоками, устраивая между ними рабочие швы. Блок бетонируют непрерывно, поэтому каждая последующая порция бетонной смеси должна быть уложена и уплотнена глубинными и поверхностными вибраторами до схватывания предыдущей. Большое внимание, которое сейчас уделяют производству высокопрочных морозостойких тротуарных, дорожных и облицовочных бетонных плит, бордюрных камней, брусчатки заставило вернуться к технологии бетона сухого формования, которая была изначально предложена советским инженером И.В. Вольфом еще в 1937 г. и в дальнейшем дополнялась и развивалась учеными многих стран. Особенностью этой технологии является уплотнение сухой бетонной смеси в форме или опалубке с последующим влагонасыщением водой, паром или растворами различных химических добавок. Таким образом получают изделия с прочностью на сжатие до 80 МПа, водопоглощением менее 2 %, истираемостью менее 0,5 г/см и маркой по морозостойкости F 1000 и более. Высокие показатели качества достигаются за счет плотной упаковки сухих компонентов бетонной смеси в единице объема и подвода минимального количества воды, необходимой для заполнения оставшихся пустот и обеспечения реакции гидратации цемента. При такой технологии исключается необходимость введения повышенного количества воды для обеспечения удобоуклады- ваемости смеси, которая затем вызывает формирование дефектной пористой структуры бетона. Самый сложный процесс в этой технологии - влагонасыщение. Ученые разных стран предлагали многочисленные способы введения воды, основанные на явлении капиллярного подсоса, нагнетания пара под давлением или использования снега и гранул льда. В Беларуси этими работами руководит проф. Н.Н. Ахвердов. По предложенной им технологии изделия получают повторным вибрированием смеси, влагонасыщенной паром под давлением. Эффективна эта технология и при зимнем бетонировании монолитных крупноразмерных конструкций. Для их изготовления в опалубку вместе с арматурой устанавливают съемные перфорированные металлические трубы. Затем послойно укладывают, уплотняют сухую бетонную смесь, подаваемую по гибкому рукаву, и подают по трубам водяной пар. Конденсируясь пар насыщает смесь влагой и разогревает ее за 20 - 30 секунд до температуры 60 - 80 оС, что обеспечивает набор прочности за 24 часа от 70 до 90 % марочной. Теоретические разработки в области структурообразования цемен- тосодержащих композиционных материалов, по мнению Ю.М. Баженова, дают предпосылки для создания новых технологий получения как узкоспециальных материалов, так и изделий, конструкций широкого массового применения. В первом случае технология основана на использовании однородно распределенных по объему таких ультрамалых частиц, как активный кремнезем, микроволокна, позволяющем при В/Ц = 0,06 - 0,2 получать высокопрочные материалы на уровне 250 - 650 МПа. Второе направление предусматривает применение высококачественных цементов, полученных совместным помолом с комплексной добавкой на основе суперпластификаторов (ВНВ), позволяющих получить при В/Ц = 0,1 - 0,18 особо плотную структуру цементного камня с прочностью на изгиб 40 - 150 МПа и сжатие 100 - 300 МПа. Для повышения прочности на Важнейшей технологической особенностью бетонной смеси любого состава является ее способность постоянно изменять свои свойства под влиянием физико-химических процессов взаимодействия цемента и воды, которые сопровождаются потерей подвижности и образованием прочного искусственного камня.

|

Рис. 6.1. Сборные железобетонные конструкции: 1 - колонна; 2 - наружная панель; 3 - внутренняя панель;

4 - лестничный марш; 5 - плита перекрытия многопустотная

Рис. 6.1. Сборные железобетонные конструкции: 1 - колонна; 2 - наружная панель; 3 - внутренняя панель;

4 - лестничный марш; 5 - плита перекрытия многопустотная

Рис. 6.2. Схема формования объемных блоков: а - установка арматуры; б - сборка формы перед бетонированием; в - бетонирование стен блока; г - съем готового блока

Рис. 6.2. Схема формования объемных блоков: а - установка арматуры; б - сборка формы перед бетонированием; в - бетонирование стен блока; г - съем готового блока

Рис. 6.3. Зависимость общей (сплошные линии) и капиллярной (пунктирные линии) пористости цементного камня от содержания цементного теста [1]

Рис. 6.3. Зависимость общей (сплошные линии) и капиллярной (пунктирные линии) пористости цементного камня от содержания цементного теста [1]

0 12345673Э Капиллярная пористостьt

Рис. 6.4. Эталонная кривая зависимости морозостойкости бетона от капиллярной пористости [1]

0 12345673Э Капиллярная пористостьt

Рис. 6.4. Эталонная кривая зависимости морозостойкости бетона от капиллярной пористости [1]

Рис. 6.5. Водоотделение в цементном тесте в зави- Рис. 6.6. Изменение водонепрони- симости от относительного водосодержания [1] цаемости бетона во времени [1]

Рис. 6.5. Водоотделение в цементном тесте в зави- Рис. 6.6. Изменение водонепрони- симости от относительного водосодержания [1] цаемости бетона во времени [1]