ОБРАБОТКА МЕТАЛЛА В КОВШЕ ИНЕРТНЫМИ ГАЗАМИ

Эффективность продувки стали инертным газом в 1943 г. теоретически обосновал В.З. Геллер. В 1956 г. Г.Н. Ойкс опробовал продувку стали в электрических печах. В 1966 г. в Англии был выдан патент на продувку нейтральными газами металла в ковше через пористые пробки днища ковша. В 1973 г. в СССР за разработку и внедрение продувки стали аргоном И.П. Бармотину и др. была присуждена Государственная премия. Сейчас это наиболее востребованный способ внепечной обработки стали. в качестве нейтрального газа чаще всего применяется аргон. Это одноатомный газ, состоящий из смеси изотопов Ar36, Ar38 и Аr40 со средней атомной массой 39,948 и плотностью 1,78 кг/м³. Содержание аргона в воздухе составляет 0,932% или 0,32 л/м³. Запасы аргона неисчерпаемы. Получают аргон на установках разделения воздуха, используя различные температуры конденсации. Температура кипения кислорода - минус 183˚С, аргона - минус 186˚С, азота - минус 196˚С. Аргон – элемент восьмой группы таблицы Менделеева, полностью нейтрален, без запаха и цвета, не образует никаких химических соединений. Удельная теплоемкость аргона 520 Дж/(кг. град), поэтому он лишь незначительно охлаждает металл при продувке. Несмотря на нейтральность аргона, имелись случаи удушья людей, когда аргон вытеснял из приямков воздух (на МНЛЗ Череповецкого МК). В некоторых странах для обработки стали наряду с аргоном применяют гелий. Гелий также элемент восьмой группы, одноатомный нейтральный газ с атомной массой 4,003, плотностью 0,18 кг/м³, удельной теплоемкостью 5,24 кДж (кг. град). Содержание гелия в воздухе около 5·10- 4%. Гелий накапливается в недрах земли в результате некоторых реакций радиоактивного распада. Значительными его запасами располагают США. При его использовании может возникнуть опасность из-за вытеснения воздуха из подпотолочных пространств. Для продувки металла, не содержащего нитридообразующих элементов, можно применять осушенный азот. Плотность азота 1,25 кг/м 3, удельная теплоемкость 1,03 кДж/(кг. град), содержание в воздухе 78,2%. Азот иногда используется для продувки сталей с повышенным содержанием поверхностно активных кислорода и серы, которые блокируют растворение азота в металле.

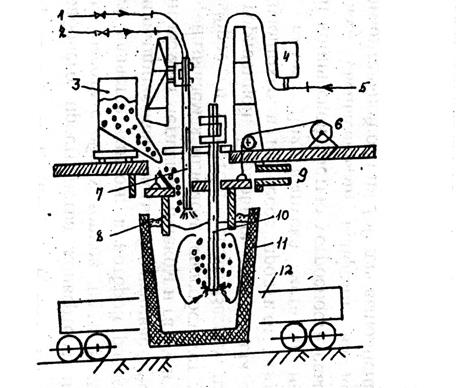

7.2.1. УСТРОЙСТВА ДЛЯ ПОДАЧИ ГАЗА В СТАЛЬ. В цех газ подают по трубопроводам от центрального источника снабжения. Продувку ведут на стендах, оборудованных регулирующими устройствами, приборами для контроля давления и расхода газа, измерения температуры металла, отбора проб и пр. Ковш оснащают специальной крышкой для локализации вредностей. Футерованные крышки снижают потери тепла металлом, уменьшая облученность персонала и оборудования. Ввиду большой сложности процессов взаимодействия газов с металлом в ковше, конструкции устройств и режимы продувки сначала изучаются на прозрачных моделях, а затем совершенствуются в реальных условиях. В зависимости от поставленной цели для подачи газов непосредственно в металл применяются различные устройства по сложности и надежности. 1. Погружные фурмы. Эти устройства применяют при подводе аргона сверху. Фурма состоит из стальной трубки с наружным диаметром до 60 мм и внутренним диаметром 8-35 мм. Футеруют фурмы высокоглиноземистыми огнеупорными трубками. Придание торцевой части фурмы щелевидного или серповидного сечения позволяет измельчать газовые пузыри и увеличивать интенсивность продувки. Еще мельче пузыри при использовании фурм с пористыми наконечниками. При давлении газа 0,2-0,8 МПа расход его составляет 20-200 м3/час. Верхний предел ограничивается предотвращением выбросов металла за борт ковша и оголением его от шлака. Схема установки для заглубления фурмы в металл ковша, рис.7.12 предусматривает жесткую направляющую конструкцию, предотвращающую выброс фурмы из металла, так как ее усредненная плотность значительно ниже плотности металла. Эффективность обработки металла повышается при смещении фурмы от стенки ковша на 0,3-0,5 его радиуса и при погружении фурмы на глубину до 200-1200 мм от футеровки днища.

1 – навесная фурма; 2 – устройство для крепления и перемещения продувочной фурмы; 3 – бункера с вибропитателями для подачи добавок в ковш; 4 – устройство для замера температуры металла; 5 – пульт управления продувкой;

Рисунок 7.12 – Схема установки для продувки металла газами в ковше

В этом случае снижается трение восходящих потоков металла о стенки футеровки ковша и обеспечивается простор для нисходящих потоков металла. Погружение фурмы регулируется так, чтобы не было расплющивания нисходящего потока об днище ковша, а путь всплывания пузырей был максимальным. Имеется положительный опыт применения вращающихся фурм, наклонных, клюшкообразных, с соплами, с завихрителями потоков и др, которые обеспечивают увеличение продолжительности всплывания пузырей иногда в 5 раз с соответствующим увеличением рафинирующей способности. Длительность продувки в средних по вместимости ковшах для гомогенизации ванны составляет 6-12 мин. при удельном расходе газа до 0,05м3/т. Средняя стойкость фурм составляет 6-12 плавок при их подогреве в период между продувками. Наибольший износ фурмы происходит в зоне шлакового пояса, поэтому здесь рекомендуется для футеровки использовать цирконовые огнеупоры. Фурменные устройства безопасны в эксплуатации. так как футеровка ковша не затрагивается. Выход со строя фурмы не приводит к потерям металла, а лишь сокращает продолжительность обработки. Недостатками погружных фурм является загрязнение металла продуктами эрозии огнеупоров, интенсивно размываемых восходящими газометаллическими потоками. При использовании открытых сопел значительно ниже удельная поверхность металл-газ и рафинирующая способность газа. 2. Устройства для продувки металла газом через шиберные затворы. Из многих вариантов устройств, предпочтение отдается способу продувки металла через шиберный затвор конструкции, предложенной Дон НТУ, рис.7.13.

1 – щелевая фурма; 2 – подвижная огнеупорная плита; 3 – неподвижная огнеупорная плита; 4 – огнеупорная засыпка; 5 – днище ковша; 6 – колпак;

Рисунок 7.13 – Шиберный затвор для продувки стали в ковше конструкции ДПИ

Фурма фиксируется в разливочном канале металлическим колпаком, закрепленным на корпусе коллектора винтами. Колпак удерживает огнеупорную засыпку в разливочном канале. Фурма с соплами щелевидной формы сечением 80 мм2 в нижней части имеет утолщенные стенки. В момент прекращения подачи аргона в узком щелевидном отверстии металл застывает, и нет необходимости подвижной плитой шиберного затвора перекрывать разливочное отверстие. Разливка стали производится через резервный шиберный затвор. Для установки сопла и уплотнения канала затвора засыпкой требуется около 8 мин. Продувочный узел затвора к источнику газа подключается с помощью быстроразъемного соединения. Подачу газа начинают перед выпуском металла и по мере наполнения ковша расход его увеличивают с 0,5 до 3 м 3/мин при давлении 0,4-0,5 МПа. Если в ковше нет рафинирующего шлака, то продувку заканчивают после слива металла в ковш. Применение продувки через шиберные затворы не требует специальных стендов и механизмов, а используемые устройства простые и надежные в эксплуатации. Затраты на обработку в 1,5-2 раза ниже, чем при использовании погружных фурм. 3. Пористые вставки в днище ковша. Основным элементом продувочного узла является огнеупорная вставка с направленной пористостью или щелевидными каналами. Получают пористые вставки из высокоглиноземистых или магнезитовых порошков определенного фракционного состава. Усилия прессования должны исключать разрушение частиц шихты, а оптимальная температура обжига в пределах 1600-1760 ˚С должна обеспечивать оплавление добавок, упрочняющих огнеупор. Для повышения пористости в шихту добавляют газотворные материалы, а щелевидные отверстия получают, закладывая пластины из легкоплавких металлических сплавов, которые при обжиге плавятся и сплав вытекает, оставляя щелевидные направленные отверстия толщиной 0,6-1,0 мм. Щелевидные отверстия удобны тем, что в случае заметалливания их можно восстанавливать продувкой кислородом. Узел для продувки монтируется в днище ковша, рис. 7.14.

1 – вставка; 2 – гильза; 3 – гнездовой кирпич;

Рисунок 7.14 – Схема установки щелевидной вставки в днище ковша

Вставка находится в конической металлической оболочке. Нейтральный газ подводят по патрубку. Гнездовой кирпич и вставка выступают над уровнем днища ковша для предотвращения образования скрапин на поверхности вставки после разливки. Располагают узел на расстоянии 0,3-0,5 радиуса от стенки со смещением на 90˚ относительно оси канала для выпуска стали. Стойкость вставок составляет от 4 до 10 плавок. При продувке металла с использованием рассмотренных устройств различают две характерные зоны: барботажную и циркуляционную. Барботажная факелообразная зона восходящих потоков формируется над продувочным устройством, а в остальной части объема металла потоки преимущественно направлены вниз, рис.7.15. Удельная энергия перемешивания ванны по Е.Т. Туркдогану оценивается формулой, Вт/т:

Е = 14,23 (V . T/M) . ℓoq [1+H . 10 5/(1,46. PO)] (7.13)

где V- объемный расход газа, м3/мин; Т- температура металла, К; М - масса жидкого металла, м; Н - глубина ввода газа, м; РО - давление газа на поверхности расплава, Па.

1 – ковшовый шлак; 2 – поток металла вблизи поверхности; 3 – поток вдоль стенки ковша; 4 – поток металла, увлекаемый газом; 5 – зона оголения металла.

Рисунок 7.15 – Схема образования потоков металла в ковше при продувке газом

С увеличением энергии перемешивания продолжительность продувки до полной гемогенизации расплава сокращается. С учетом геометрического фактора, эта зависимость оценивается формулой:

τ = 100[(D2/H)2/E]0,337 (7.14)

где H и D – глубина и диаметр ванны, м; τ, с. Из приведенных зависимостей следует, что продолжительность гомогенизации расплава сокращается с увеличением расхода газа, температуры металла, глубины ванны и при снижении давления над расплавом. 4. Пористые швы днища ковша. Пористые швы футеровки днища ковша изготавливают из массы на основе кварцевого песка фракции 0,8-1,0 мм. Оптимальные условия обработки металла обеспечиваются при использовании кольцеобразного продувочного элемента, расположенного на периферии днища ковша шириной 0,5 радиуса ковша. Подача газа к пористым швам футеровки осуществляется через перфорированный лист двойного днища ковша или через слой щебенки из сырого доломита. уложенный под футеровкой. Газопропускная способность такого днища достигает 360м3/(м2.час). Стойкость футеровки днища не снижается по сравнению с обычной футеровкой, достигая 20 плавок, но при разливке недостаточно нагретого металла швы заметалливаются. Преимущество этого варианта продувки состоит в обеспечении лучшей дегазации металла из-за увеличения поверхности металл-газ.

7.2.2. РЕЗУЛЬТАТЫ ОБРАБОТКИ МЕТАЛЛА НЕЙТРАЛЬНЫМИ ГАЗАМИ

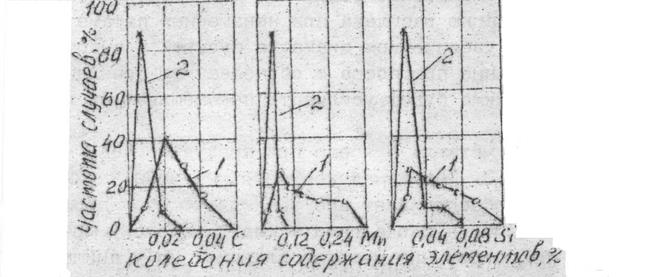

Обработка металла нейтральным газом в ковшах в течение до 10 мин. обеспечивает существенное снижение колебания содержания основных элементов в стали, рис.7.16.

Рисунок 7.16 – Частотное распределение колебания содержания С, Мn, S в стали типа 20Г, полученной без продувки (1) и с продувкой (2) в ковше аргоном Даже в 350т кошах разница между максимальным и минимальным содержанием основных элементов по ходу разливки обработанного металла составляла только около 0,01%. Одновременно с этим усредняется и снижается температура металла в объеме ковша, рис.7.17.

Рисунок 7.17 – Сопоставление температуры на выпуске из конвертора стали 17ГС после усреднения в ковше (Тк1) и после окончания обработки (Тк2)

Перепад температуры в объеме ковша снижается примерно в 2 раза, а в зависимости от температуры футеровки ковша во время обработки температура металла понижается на 1,5 – 4,5˚С/мин. Это позволяет оптимизировать температуру разливки перегретого металла, регламентируя продолжительность продувки после контрольного замера температуры. Рафинирующее воздействие продувки стали в ковше нейтральным газом во многом аналогично обработке вакуумом, но менее эффективно. Продувка аргоном раскисленной стали обеспечивает коагуляцию, флотацию и ассимиляцию неметаллических включений покровным шлаком. Общее содержание кислорода в стали в течение 6 мин. обработки снижается более чем в 2 раза, рис.7.18.

Рисунок 7.18 – Изменение общего содержания кислорода в стали [О]общ при обработке металла продувкой аргоном

При этом замена шамотной футеровки ковшей на основную и снижение окисленности покровного шлака существенно улучшают ситуацию. Если продувается не полностью раскисленный металл, то при уменьшении парциального давления СО увеличивается активность углерода, становится возможным дораскисление металла, восстановление некоторых оксидных неметаллических включений и за счет увеличения количества газовых пузырей интенсифицируется взаимодействие металла с покровным шлаком. Возможна дополнительная десульфурация металла в результате снижения окисленности ванны. Дегазация металла при продувке инертным газом обуславливается тем, что в пузырьках аргона начальное парциальное давление водорода, азота и оксида углерода равны нулю и далеки от равновесных с металлом. Степень дегазации повышается с увеличением межфазной поверхности металл-газ, исходной концентрации газов в металле, времени всплывания пузырьков и мощности перемешивания металла. Для дегазации важно ввести в расплав мелкие пузыри аргона равномерно распределенные в объеме. В результате нагрева, уменьшения ферростатического давления при всплывании и перехода в пузыри растворенных газов они растут с увеличением поверхности металл-газ. Первоначальные размеры и время всплывания пузырьков газа зависят от конструктивных параметров продувочных устройств. Если используются сопла, то размер пузырей определяется объемным расходом аргона q:

rn = 0,48. q 1,5 (7.15)

При продувке через пористые вставки:

r1n = 3. σ·dn / (4.q. ρm) (7.16)

где σ - поверхность натяжения; dn – диаметр пор; ρm – плотность металла. Содержащиеся в стали сера и кислород снижают поверхностное натяжение, но затрудняют адсорбцию азота в поверхностном слое. Оценивают необходимый удельный расход аргона для дегазации металла по формуле, м 3/т:

где Mг – молекулярная масса удаляемого газа; μ - К.П.Д. продувки; Р – давление газа над расплавом, Па; [C] K и [C]H – конечное начальное содержание удаляемого газа, %; К – константа равновесия реакции растворения газа в металле при данной температуре Т по шкале Кельвина.

ℓg KH = -

ℓg KN = -

Из рисунка 7.19 следует, что для ощутимой дегазации стали расход аргона должен быть на уровне 3 м3/т, что приведет к значительному понижению температуры металла и увеличению затрат.

Рисунок 7.19 – Удаление водорода при продувке аргоном спокойной (1) и кипящей (2) стали (А) – область обычных расходов аргона

Обработка стали в ковше аргоном кроме повышения качества за счет рафинирования, позволяет повысить некоторые физические и механические свойства в результате изменения структуры в жидком состоянии. Перемешивание микронеравновесного расплава способствует ускорению диффузионных процессов и частично разрушает существующие в расплаве неравновесные комплексы сильно взаимодействующих частиц. Расплав приближается к состоянию равновесия с более равномерным распределением атомов основных, легирующих и примесных элементов. Часть прочных внутренних связей в неравновесных комплексах высвобождается, при этом увеличивается средняя энергия межчастичного взаимодействия, в результате чего увеличивается поверхностное натяжение расплава, энергия активации вязкого течения и кинематической вязкости расплава. Увеличивается также плотность, теплопроводность, магнитная восприимчивость и пр. Стабилизация свойств достигается обычно после продувки в течение 10 мин. Обработанный металл затвердевает с увеличенной толщиной ламинарного слоя у фронта кристаллизации при меньшем развитии ликвации. Обеспечивается получение более плотной и однородной структуры, а излом ударных образцов становится преимущественно вязким, чашечным. Это приводит к росту ударной вязкости и прочности металла, особенно в сталях и сплавах с повышенным содержанием карбидообразующих элементов. К недостаткам технологии обработки стали аргоном в ковше относятся: - высокий расход аргона для дегазации стали; - большое снижение температуры металла при длительной обработке; - наличие застойных зон в нижней части ковша; - оголение металла из-под шлака; - несовершенство техники ввода аргона; - необходимость запаса объема ковша; - рефосфорация при попадании в ковш плавильных шлаков.

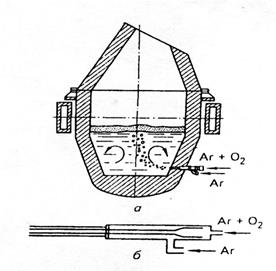

7.2.3. ВАРИАНТЫ СОВЕРШЕНСТВОВАНИЯ ОБРАБОТКИ МЕТАЛЛА АРГОНОМ В КОВШАХ Процесс САВ, разработанный в Японии, предусматривает наличие на зеркале металла в ковше, накрытом крышкой, синтетического шлака, рис.7.20.

1 – ковш с металлом; 2 – крышка ковша; 3 – устройство для загрузки ферросплавов; 4 – отверстие для отбора проб; 5 – синтетический шлак; 6 – шиберный затвор; 7 – пористая пробка для ввода аргона.

Рисунок 7.20 – Схема САВ – процесса

Обеспечивается вытеснение воздуха из пространства над металлом продувочным аргоном и снижение потерь тепла излучением. Металл предохраняется от взаимодействия с атмосферой, а дополнительный запас тепла позволяет удлинить обработку. SAB – процесс (рис.7.21) применяется тогда, когда не удается полностью отсекать шлак при выпуске плавки. Метод предусматривает установку погружного колпака над продувочным устройством, которым отсекается основная масса покровного шлака, а внутри колпака вводимыми добавками формируется синтетический шлак. Ферросплавы вводятся через колпак. пространство которого заполняется аргоном, что обеспечивает большую степень их усвоения.

1 – ковш с металлом; 2 – погружной огнеупорный колпак; 3 – отверстие для подачи материалов; 4 – синтетический шлак; 5 – окислительный шлак; 6 – шиберный затвор; 7 – пористая пробка для ввода аргона.

Рисунок 7.21 – Схема SAB – процесса

CAS – процесс (рис.7.22) предусматривает отсечку покровного шлака при погружении огнеупорного колпака, торец которого закрыт расплавляющимся металлическим конусом. Ковш и колпак перекрыты сверху крышками. Обеспечивается снижение потерь тепла и нейтральная атмосфера в колпаке, через который вводятся ферросплавы и др. добавки. Степень усвоения алюминия достигает 90%, а углерода и легирующих элементов – до 100%. Фирмой «Симимото металл индастриз» разработан процесс IR – UT, (рис.7.23) предусматривающий инжекцию в металл рафинирующих порошков и химический нагрев ванны со скоростью до 7˚С/мин. Установка оборудована двумя фурмами для подачи кислорода и рафинирующих реагентов в потоке аргона (азота). Зеркало металла в ковше перекрывается погружным огнеупорным колпаком, через который вводят раскислители и легирующие. Обеспечивается регулирование температуры металла, рафинирование и гомогенизация.

1 – ковш с металлом; 2 – погружной колпак из высокоглиноземистых огнеупоров; 3 – отверстие для отбора проб; 4 – люк для ввода ферросплавов; 5 – расправляющийся конус из листовой стали, препятсвующий попаданию шлака при опускании колпака в металл; 6 – пористая пробка для ввода аргона.

Рисунок 7.22 – Схема СAS – процесса

Широкое распространение способов обработки стали в ковшах, с применением продувки аргоном, оправдывается следующими достигаемыми результатами: - минимальные капитальные и эксплуатационные затраты и большие возможности по совершенствованию технологий; - усреднение химического состава стали с обеспечением отклонения содержания элементов от среднего значения на уровне погрешности анализа при снижении брака по химическому составу до 4%;

1 – кислород; 2 – аргон (азот); 3 – бункер с присадками; 4 – бункер с порошковыми реагентами; 5 – инжектирующий газ; 6 – лебедка погружного колпака; 7 – кислородная фурма; 8 – погружной калпак; 9 – отвод газов; 10 – фурма; 11- ковш; 12 – тележка.

Рисунок 7.23 – Схема IR – UT – процесса

- снижение угара раскислителей и легирующих элементов, позволяющих снизить расход ферросплавов; - исключение в металле неметаллических включений размером более 40мкм и существенное снижение общего их содержания; - достижение определенной степени дегазации металла по водороду и азоту; - обеспечение оптимизации температурного режима разливки стали; - осуществление непрерывной разливки металла с горячей посадкой заготовок, не требующих зачистки; - повышение микронеоднородности и механических свойств металла; - интенсификация процесса вакуумирования, обработки металла синтетическими шлаками и порошкообразными реагентами.

7.2.4. АРГОНО – КИСЛОРОДНАЯ ПРОДУВКА В основе способа аргонокислородного обезуглероживания (AOD) используется повышение активности углерода при разбавлении пузырей СО аргоном с уменьшением РСО. Наиболее распространенный вариант конструкции AOD- конвертера показан на рис.7.24.

а – конвертер; б – фурма.

Рисунок 7.24 – Конструкция конвертера для аргоно–кислородной продувки

Несколько сопел конвертера располагают в футеровке вблизи днища с противоположной стороны от сталевыпускного отверстия по сегменту равному 1/3 диаметра конвертера. При наклоне конвертера сопла с металлом не соприкасаются. Сопло конвертера состоит из двух концентрических труб. По внутренней трубе подают смесь кислорода и аргона, а по кольцевому зазору защитный аргон. Соотношение расходов О2:Ar в окислительный период уменьшают от 3:1 до 1:3, рис.7.25.

Рисунок 7.25 – Ход продувки металла в агрегате АКР (АОД) при производстве низкоуглеродистой высокохромистой стали

В начале продувки хромистого полупродукта допускается замена аргона азотом. В восстановительном периоде присаживают ферросилиций, восстанавливая хром до остаточного содержания в шлаке Cr2O3 около 1,7%. После этого скачивают 2/3 шлака и в конвертер загружают известь и плавиковый шпат, продолжая продувку ванны аргоном. В восстановительном периоде восстанавливается хром, снижается содержание в металле серы и кислорода. Общая продолжительность продувки составляет около 80 мин. Расход кремния на восстановления хрома – 11кг/т, расход извести – 70кг/т, плавикового шпата – 6кг/т. Метод AOD уступает методу VOD по степени использования хрома и достижении низких содержаний углерода, но в нем используется простое оборудование, обеспечивается высокая производительность агрегатов и возможность в широких пределах изменять окислительный потенциал газовой фазы. В связи с этим метод AOD распространяется не только для производства коррозионностойких, но и электротехнических, конструкционных и др. сталей. Этим способом в шихте может использоваться хромистая руда. В Японии методом AOD получают хромоникелевые стали из никелевых (~14%Ni) и хромистых (~42%Cr) полупродуктов, получаемых из первородного сырья в рудовосстановительных печах. Сталь отличается низким содержанием азота и примесных цветных металлов. Разрабатывается вариант переработки хромосодержащего и никельсодержащего металлолома непосредственно в OAD – конвертере с использованием вдувания каменноугольных порошков.

7.3 ОБРАБОТКА МЕТАЛЛА СИНТЕТИЧЕСКИМ ШЛАКОМ В сталеплавильных агрегатах не удается обеспечить получение высокоосновных низкоокисленных шлаков и хорошее их перемешивание с рафинируемым металлом для существенного повышения коэффициента распределения серы и кислорода. Предпочтительней сказалось интенсифицировать переход в шлак серы и кислорода в сталеразливочных ковшах с подогретой основной или с высокоглиноземистой футеровкой. Впервые в 1925 году рафинирование стали в ковше жидким синтетическим шлаком было предложено советским инженером Ф.С. Точинским. В 1933 году способ обработки металла жидкими известково – глиноземистыми шлаками был запатентован французом Р. Перреном. В 1966 году группе советских металлургов С.Г. Воинову, А.С. Точинскому и др. за разработку и внедрение технологии рафинирования стали синтетическими шлаками присуждена Ленинская премия. Технологии обработки стали в ковшах жидкими известково-железистыми шлаками для снижения содержания фосфора и обработки кислым шлаком основной стали для снижения содержания неметаллических включений не нашли широкого применения. В тоже время различные варианты десульфурации металла в ковше известково-глиноземистыми безокислительными шлаками получили широкое распространение. Так как переход серы из металла в шлак интенсифицируется с увеличения поверхности взаимодействия этих фаз, то только предварительный слив в ковш шлака восстановительного периода электродуговой плавки позволяет при последующем перемешивании с ним выпускаемого металла этой же плавки увеличить ηs в 4 раза (с 15 до 60). При сливе в ковш и раскислении части конечного конвертерного шлака, с последующим выпуском на него металла, обеспечивается дополнительная степень десульфурации на 40% с уменьшением количества неметаллических включений на 30%. В основном варианте этой технологии предусматривается получение жидкого шлака в дуговой электропечи с заданным составом и температурой. Предпочитают стационарную печь. С графитовых (угольных) блоков изготовляют подину и откосы, а свод и верхнюю часть стенок – из магнезитовых огнеупоров. Экономичней производить наплавку шлаков при непрерывной работе печи или большими сериями. Состав синтетического шлака регламентируется по следующим компонентам,%: CaO 50-55; Al2O3 37-43; SiO2 обычно до 7; MgO до 7; (FeO+MnO) не более 1,5. Содержание фосфора в шлаках исключается, так как при обработке он перейдет в металл. Температура шлака перед выпуском из печи не ниже 1650˚. Расход шлака 3-5% от массы обрабатываемого металла. Более экономичным способом является выплавка синтетических шлаков в циклонной шлакоплавильной установке (рис.7.26), состоящей из циклона и расположенного под ним копильника.

Рисунок 7.26 – Схема циклонной шлакоплавильной установки

В циклоне обеспечивается эффективный прогрев частиц шихты в газовом потоке и пленочное плавление на стенках. В окислительной атмосфере из шихты удаляется до 97% содержащейся в ней серы, что позволяет организовать многократное использование шлаков по безотходной технологии, добиваясь значительной экономии дефицитных исходных шихтовых материалов. Капитальные затраты здесь ниже по сравнению электродуговой плавкой и в 5раз ниже эксплуатационные расходы. Необходимое количество наплавленного шлака сливают в нагретый ошлакованный ковш за 15 мин до выпуска плавки. Металл из плавильного агрегата сливают в этот же ковш, обеспечивая оптимальную скорость истечения струи. Присадку раскислителей и легирующих в ковш заканчивают при наполнении ковша на 0,5 высоты. Интенсивность рафинирования металла во многом определяется удельной межфазной поверхностью, зависящей от степени дисперсности частиц шлака. С увеличением высоты свободного падения струи выпускаемого металла и гидростатического давления его в ванне агрегата увеличивается мощность перемешивания фаз, что в первую очередь определяет дисперсность частиц шлака. Размеры частиц шлака находятся в пределах от 0,01 – 3,0 мм, а удельная межфазная поверхность составляет 100 – 300 м 2/м3 металла. Она тем больше, чем меньше вязкость шлака и поверхностное натяжение σм-ш. Следует отметить. что при высоком исходном содержании в металле поверхностно активных серы и кислорода, снижающих σм-ш, облегчается измельчение шлака, повышая степень рафинирования. В конце обработки содержание серы и кислорода понижается, повышается σм-ш, облегчая отделение шлака от металла. Основным результатом обработки металла синтетическим шлаком является его десульфурация. Коэффициент распределения серы между шлаком и металлом в зависимости от состава шлака можно оценить следующим выражением:

ηs = 2,3· (CaO1)/ / (FeO) (7.20)

где (CaO1) = (CaO) + 1,4(MgO) -1,86(SiO2) – 0,55(Al2O3) – содержание свободной (CaO1) в шлаке,%; (FeO), (CaO), (MgO), (SiO2) и (Al2O3) - содержание этих окислов в шлаке, %. Коэффициент распределения серы между синтетическим шлаком и металлом изменяется в основном в пределах 40-200. Большие его значения относятся к высокоосновным шлакам с низким содержанием (FeO) и к высокоуглеродистым и раскисленным сталям. Из баланса серы при ее перераспределении в процессе обработки можно оценить необходимый расход синтетического шлака для заданного снижения содержания серы в металле, используя выражение:

q ш = 100 (SH – SK)) / (SK · ηS - SШ) (7.21)

где SH, SK, SШ - соответственно начальное и конечное содержание серы в металле и содержание серы в синтетическом шлаке, %; q ш – расход синтетического шлака в % от массы металла. Если нужно оценить конечное содержание серы в металле при заданном расходе синтетического шлака, то из выражения (7.21) его можно выразить в виде формулы:

SK = (100·S H + qш · SШ) / (100 + qШ ·; ηs) (7.22)

На результаты десульфурации отрицательное влияние оказывает разбавление синтетического шлака в ковше окислами FeO и SiO2 , особенно при неудовлетворительной отсечке окислительного плавильного шлака. При шамотной футеровке ковша шлак разбавляется продуктами эрозии огнеупоров. Некоторое количество SiO2 поступает в шлак в результате угара кремния при раскислении стали кремний содержащими ферросплавами. Обычно в заводской практике степень десульфурации в ковше синтетическими шлаками составляет 60-80%. Одновременно с десуфрурацией металла при обработке металла синтетическим шлаком обеспечивается раскисление металла. В соответствии с законом распределения LO = а(FeО) / а[o], откуда а[o] = а(FeO) / LO. Так как в синтетическом шлаке значение а(FeO) ничтожно мало, то окисленность металла снижается в 1,5 -2,0 раза. Дальнейшее удаление кислорода достигается за счет раскислителей с соответствующим уменьшением их расхода. Содержание кислорода в стали при обработке снижается еще и в результате защиты зеркала металла в ковше синтетическим шлаком во время выпуска металла. Важным результатом является также удаление неметаллических включений со всплывающими каплями синтетического шлака. Обычно межфазное натяжение на границе капли синтетического шлака с неметаллическими включениями меньше, чем на границе металл-неметаллические включения. Поэтому неметаллические включения отделяются от металла и всплывают со шлаковыми частицами, ассимилируясь покровным шлаком. Содержание неметаллических включений уменьшается примерно в 2 раза. Разновидностью метода обработки стали жидкими синтетическими шлаками, является метод смешения, когда в ковш сливают сталь на синтетический шлак, смешанный с лигатурой. Если синтетический шлак плавят вместе с лигатурой в одной дуговой печи, то процесс называют совмещенным. В этих вариантах не требуется иметь запас тепла металла на прогрев и плавление холодных ферросплавов, а более раннее раскисление металла в ковше повышает степень его рафинирования. Если используется высокоуглеродистая лигатура и перекиосленный полупродукт, то процесс рафинирования интенсифицируется дополнительным перемешиванием ванны всплывающими пузырями СО. Рафинирование стали жидкими синтетическими шлаками в ковше, обеспечивает следующие технико-экономические преимущества. 1. Процесс осуществляется вне сталеплавильного агрегата во время выпуска металла в ковш без специально задалживаемого времени. Это позволяет рафинировать сталь, выплавленную в любом агрегате в том числе из низкосортной шихты. При этом повышается производительность и долговечность сталеплавильных агрегатов, так как операции рафинирования и раскисления стали переносятся в ковш и сокращается высокотемпературный период плавки. 2. С увеличением вместимости агрегатов и ковшей эффективность обработки повышается из-за повышения удельной энергии перемешивания, уменьшения отрицательного влияния футеровки и сокращения удельных потерь тепла. 3. Состав рафинировочного шлака не зависит от особенностей технологии выплавки стали, а выбирается, исходя из высокой его рафинирующей способности. 4. Надежно обеспечивается степень десульфурации до 80%, снижается окисленность металла в 1,5-2,0 раза, примерно в два раза снижается общее содержание неметаллических включений в стали, улучшаются показатели механических, технологических и служебных свойств металла. 5. Уменьшается и стабилизируется угар и расход раскислителей, надежно обеспечивается требуемый химический состав стали, достигается некоторое восстановление алюминия из шлака в металл и получение мелкозернистой структуры. 6. При совместном использовании повышается эффективность вакуумирования, обработки стали шлаками в разливочном и промежуточном ковшах для более глубокого рафинирования металла.

|

(7.17)

(7.17) - 1,577 (7.18)

- 1,577 (7.18)

- 0,95 (7.19)

- 0,95 (7.19)