В.п.золинЗемли водного фонда могут использоваться для строительства и эксплуатации сооружений, обеспечивающих удовлетворение потребностей населения в питьевой воде, бытовых, оздоровительных и других потребностей населения, а также для водохозяйственных, сельскохозяйственных, природоохранных, промышленных, рыбохозяйственных, энергетических, транспортных и иных государственных или муниципальных нужд при соблюдении установленных требований. Порядок использования земель водного фонда, режим охраны определяется ЗК РФ, а также Водным кодексом РФ, вступившим в силу с 1 января 2007 г. Приоритетное значение придается использованию и правовому режиму земель, предназначенных для охраны источников питьевого и хозяйственно-бытового водоснабжения. По характеру оно подразделяется на: общее; специальное. Объектом водных правоотношений является водный объект или его часть, состоящий из поверхностных вод и земель, а также покрытые ими или сопряженные с ними объекты (дно и берега водного объекта). Подземные воды и вмещающие их горные породы аналогично рассматриваются как единый водный объект.

Обособленный водный объект (пруд, отдельное непроточное озеро) относится к недвижимому имуществу и является частью земельного участка. Допускается помимо государственной и муниципальной собственности на обособленные водные объекты частная собственность.

Участники земельных правоотношений могут использовать земли водного фонда свободно, если не причиняют вреда окружающей природной среде. Для ведения предпринимательской деятельности граждане и юридические лица, являющиеся водопользователями, вправе использовать водные объекты после получения лицензии. В соответствии с ЗК РФ могут устанавливаться ввозные сервитуты. Как правило, они носят публичный характер (право забора воды, право доступа к прибрежной полосе, право использования воды для водопоя скота и т.д.). Аналогично как при лесопользовании, Водным кодексом РФ устанавливаются определенные обязанности для участников правоотношений и предоставляются определенные права. Водным кодексом РФ устанавливаются зоны охраны, в пределах которых вводится особый правовой режим использования земель. Для защиты водных объектов от влияния антропогенных факторов и иной деятельности человека действующим законодательством предусматриваются специальные водоохранные зоны. Их размеры устанавливаются федеральным законодательством или законами субъектов РФ. Например, максимальная ширина водоохранных зон для водохранилищ в Московском регионе устанавливается в размере 500 м. В пределах водоохранных зон на землях водного фонда запрещаются: применение пестицидов, размещение складов ядохимикатов и ГСМ, животноводческих комплексов и ферм, мойка и ремонт автомобилей, размещение стоянок транспортных средств, проведение рубок главного пользования. Еще более жесткий режим водопользования устанавливается в прибрежных защитных полосах. На данных земельных территориях запрещается распашка земель, применение удобрений или химикатов, размещение садово-огородных участков, движение любого автотранспорта.

Такие участки предоставляются для размещения объектов водоснабжения, рекреационных задач, рыбного и охотничьего хозяйства, водозаборных и гидротехнических сооружений при наличии необходимых лицензий. Для обеспечения необходимого контроля РФ и субъектами РФ устанавливаются контролирующие и специальные водоохранные мероприятия. МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ИНСТИТУТ РАЗВИТИЯ ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ в.п.золин ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ Учебник Рекомендовано Экспертным советом по профессиональному образованию Минобразования России для учреждений начального профессионального образования, подготовки и переподготовки рабочих на производстве и в центрах занятости, профессионального обучения учащихся средней общеобразовательной школы 2-е издание, стереотипное

Москва 2000 УДК 640.43.06(075.32) ББК 36.99я72 3 79

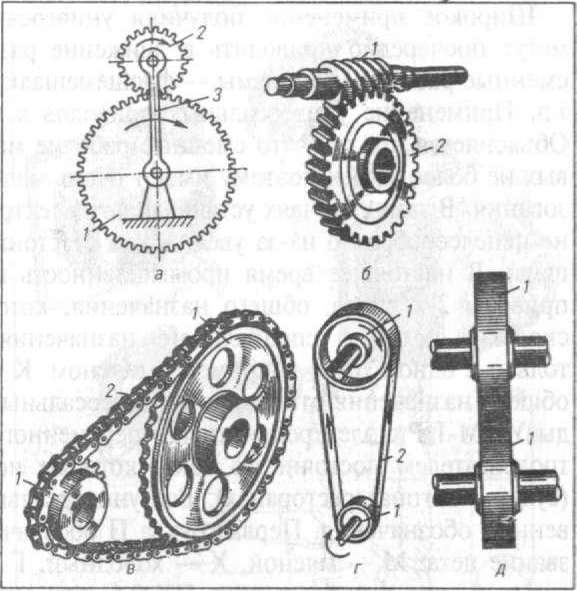

Федеральная программа книгоиздания России Рецензент - канд. пед. наук, зав. лабораторией методического обеспечения профессий легкой промышленности и сферы услуг ИРПО Минобразования РФ О.Б. Читаева Золин В. П. 3 79 Технологическое оборудование предприятий общественного питания: Учеб. для нач. проф. образования. - 2-е изд., стереотип. - М.: ИРПО; Изд. центр «Академия», 2000. - 256 с. ISBN 5-8222-0040-0 (ИРПО) ISBN 5-7695-0478-1 (Изд. центр «Академия») Учебник предназначен для обучения поваров и кондитеров в учреждениях начального профессионального образования. Учебник написан в соответствии с требованиями Государственного стандарта начального профессионального образования по профессии «повар, кондитер». В учебнике рассматриваются основные виды технологического оборудования предприятий общественного питания отечественного и импортного производства. Значительное внимание уделено вопросам техники безопасности при эксплуатации оборудования и охраны труда. Учебный материал изложен кратко и доступно. Учебник может быть использован при всех формах подготовки работников общественного питания. БИБЛИОТЕКА L ГОУ СПО "Волгоградские 640.43.06(075.32) торгово-экономический • ББК 36.99я72 i_______ колледж" ©Золин В. П., 1997 © Институт развития профессионального образования, 1997 © Оформление. Издательский центр «Академия», 1998 ISBN 5-8222-0040-0 ISBN 5-7695-0478-1 Введение На современном этапе общественное питание будет занимать преобладающее место по сравнению с питанием в домашних условиях. В связи с этим возникает необходимость дальнейшей механизации и автоматизации производственных процессов, как основного фактора роста производительности труда. Отечественная промышленность создает большое количество различных машин для нужд предприятий общественного питания. Ежегодно осваиваются и внедряются новые, более современные машины и оборудование, обеспечивающие механизацию и автоматизацию трудоемких процессов на производстве. Создаются и осваиваются новые машины, оборудование, которые будут работать в автоматическом режиме без участия человека. В настоящее время одной из важнейших задач в стране является радикальная реформа по ускорению научно-технического прогресса в народном хозяйстве. В общественном питании она стоит особенно остро, на предприятиях до сих пор преобладающее большинство производственных процессов выполняется вручную. Существуют много видов работы, где занято большое количество работников малоквалифицированного труда. Поэтому коренная перестройка в этой сфере производства предполагает необходимость широкой индустриализации производственных процессов, массового внедрения промышленных методов приготовления и поставки продукции потребителям. Подобная организация производства в общественном питании позволит не только применять новое высокопроизводительное оборудование, но и более эффективно его использовать. В выигрыше будут и потребители, — сокращаются затраты времени, повышается культура обслуживания, и работники общественного питания — за счет механизации и автоматизации производства резко снижаются затраты ручного труда, увеличивается производительность производства продукции и улучшаются санитарно-технические условия. Внедрение новой техники и прогрессивной организации производства дает возможность существенно поднять экономическую эффективность работы предприятий общественного питания за счет повышения производительности труда, сокращения расходов сырья и энергии. Научно-технический прогресс в общественном питании заключается не только в развитии и совершенствовании используемых орудий труда, в создании новых более эффективных технических средств, но и немыслим без соответствующего совершенствования технологии и организации производства, внедрения новых методов труда и управления. Совершенствование техники должно обеспечивать не только рост производительности труда и его облегчение, но и снижение затрат труда на единицу продукции при использовании новых машин и механиз- моб. Иначе говоря, новая техника только в том случае будет эффективной, если затраты общественного труда на ее создание и использование требуют меньше труда, сберегаемого применением этой новой техники. В снижении затрат на единицу продукции, производимую с помощью новой техники, в конечном счете и заключается экономическая суть совершенствования машин и механизмов. Для ускорения темпов НТП в общественном питании большое значение имеет совершенствование тепловых аппаратов, позволяющих интенсифицировать процессы тепловой обработки сырья за счет применения новых способов нагрева, автоматического поддержания заданных режимов, программирования теплового процесса. В производстве теплового оборудования в нашей стране в течение последних двадцати лет происходили коренные изменения, которые можно назвать технологической перестройкой. В ней можно выделить три периода. Первый состоял в переходе от использования оборудования, работающего на твердом топливе, к газовому и электрическому оборудованию. На втором произошел переход от универсального оборудования (например, кухонная плита) к секционному, каждый вид которого предназначен для выполнения отдельных операций тепловой обработки продуктов. Третий период происходит в настоящее время. Он заключается в производстве и внедрении оборудования, использующего новые методы тепловой обработки продуктов, сухим паром или методом конвективного обогрева. Для развития теплового оборудования наиболее перспективный направлением является создание новых аппаратов: — с новыми видами тепловой обработки продуктов (комбинированный нагрев, обработка продуктов сухим паром и конвективным обогревом); — с автоматическим регулированием и программированием теплового процесса; — с непрерывным действием для варки и жарки продуктов (трансфер-автоматы); — с устройствами и приспособлениями, механизирующими процессы переворачивания и перемешивания продуктов (пищеварочные котлы с механической мешалкой). Унификация и стандартизация технологического оборудования позволяют сократить значительно его номенклатуру и снизить материалоемкость и создают также реальные предпосылки для уменьшения трудоемкости выпускаемой продукции. Для повышения технического уровня предприятий общественного питания, роста производительности труда и улучшения организации обслуживания населения, важное значение имеет совершенствование раздаточного оборудования, внедрение высокопроизводительных конвейерных линий для комплектования и реализации комплексных обедов. Новым направлением улучшения раздаточного оборудования является создание линий прилавков самообслуживания, включающих передвижные марниты, прилавки, шкафы и другие виды раздаточного оборудования, отвечающего санитарно-техническим и экологическим нормативам. Совершенствование технологических процессов в общественном питании будет эффективным только в том случае, если их внедрение осуществляется на новой технической основе. При этом новая техника должна создаваться по трем направлениям. Основным является разработка и освоение техники, отвечающей современному уровню развития науки. Постоянно должна проводиться работа по созданию принципиально новых видов техники. Наряду с этим следует уделять большое внимание и модернизации действующего технологического оборудования. Важным средством ускорения научно-технического прогресса в общественном питании является своевременная модернизация оборудования, замена морально устаревшей техники на современную, не уступающую по качеству, надежности, металлоемкости и энергоемкости лучшим достижениям науки. Невысокая эффективность внедрения новой техники зачастую связана с несовершенством конструктивных решений отдельных видов машин. Еще недостаточно высоки качество и надежность используемого оборудования. Таким образом, перед разработчиком и создателем новой техники ставится задача значительно улучшить все важнейшие технико-эконо- мические параметры машин, оборудования и различных механизмов в общественном питании: — создание машин и аппаратов, работающих на основе электрофизических методов тепловой обработки пищевых продуктов (инфракрасные лучи и сверхвысокочастотный нагрев и их использование с традиционными методами); — разработка средств комплексной механизации и автоматизации производственных процессов для специализированных и узкоспециализированных предприятий общественного питания (блинных, пельменных, пирожковых и т.д.); — повышение качества выпускаемого оборудования — надежности, долговечности и ремонтопригодности, и имеющие стандартные унифицированные узлы и детали. — создание высокопроизводительных универсальных машин и механизмов, удобных для использования их как в индивидуальном виде, а так же в составе механизированных или автоматизированных поточных линий. Решение этих задач позволит интенсифицировать производственные процессы на предприятиях общественного питания, значительно улучшить качество выпускаемой продукции и снизить ее себестоимость. Дальнейшее расширение сети предприятий общественного питания и увеличение их технической оснащенности требует от обслуживающего персонала повышения технической грамотности, специальных знаний и повышения квалификации. В данном учебнике рассматривается основное механическое, тепловое, холодильное оборудование, прошедшее многолетние испытания на предприятиях общественного питания и используемое в настоящее время благодаря своей надежности и простоте в эксплуатации. В связи с поступлением и использованием импортного оборудования на предприятиях общественного питания в разделе "Импортное оборудование" рассмотрены основные модели с изложением устройства, правил эксплуатации и технических характеристик. Приводятся необходимые сведения по охране труда, технике безопасности и пожарной безопасности при эксплуатации оборудования. Материал изложен в краткой доступной форме в соответствии с программой средних специальных учебных заведений, что позволяет лучше освоить знания о правильной ее эксплуатации и техники безопасности. Учебник может быть использован при обучении по специальности поваров и кондитеров в средних специальных училищах и работников общественного питания. Тема 1 Общие сведения о машинах Машина — это совокупность механизмов, выполняющих определенную работу или преобразующих один вид энергии в другой. В зависимости от назначения различают машины — двигатели и рабочие машины. В зависимости от назначения рабочие машины могут выполнять определенную работу по изменению формы, размеров, свойств и состояния объектов труда. Объектами труда в предприятиях общественного питания служат пищевые продукты, подвергающиеся различной технологической обработке — очистке, измельчению, взбиванию, перемешиванию, формированию и т.д. По степени автоматизации и механизации выполняемых технологических процессов различают машины неавтоматические, полуавтоматические, автоматические:] В машинах неавтоматического действия загрузка, выгрузка, контроль и вспомогательные технологические операции выполняются поваром, закрепленным заданной машиной. В машинах полуавтоматического действия основные технологические операции выполняются машиной, ручные остаются только транспортные, контрольные и некоторые вспомогательные процессы. В машинах автоматического действия все технологические и вспомогательные процессы выполняются машиной. Они используются в составе поточных и поточно- механизированных линий и полностью заменяют труд человека. § 1 Классификация машин В зависимости от назначения и вида обрабатываемых продуктов, машины предприятий общественного питания можно подразделить на несколько групп. 1. Машины для обработки овощей и картофеля — очистительные, сортировочные, моечные, резательные, протирочные и т.д. 2. Машины для обработки мяса и рыбы— мясорубки, фаршемешалки, рыхлители мяса, котлетоформировки и т.д. 3. Машины для обработки муки и теста— просеиватели, тестомеси- тельные, взбивательные и т.д. 4. Машины для нарезки хлеба и гастрономических продуктов — хлеборезка, колбасорезка, маслоделители и т.д. 5. Универсальные приводы — с комплектом сменных исполнительных машин. 6. Машины для мытья столовой посуды и приборов. 7. Подъемно-транспортные машины. §2 Требования к материалам, используемым для изготовления машин Машины изготавливаются из металлических и неметаллических материалов. Выбор материала зависит от назначения машин и способа их изготовления. При выборе материала учитываются требования прочности и жесткости деталей, а также технологичность изготовления деталей. Деталь, изготовление которой возможно наименее трудоемкими и производительными процессами (ковкой, отливкой), считается технологичной. Прочность — это способность детали под действием внешних приложенных сил не допускать поломки и остаточных деформаций. Жесткость — это способность детали под действием внешних приложенных сил допускать упругие деформации только в установленных пределах. Материалы, используемые для изготовления рабочих камер, должны быть нейтральными к продуктам и моющим средствам, не подвергаться коррозии, не оказывать вредного действия на продукты и хорошо очищаться от них. Основным материалом для изготовления машин является сталь и чугун, механические свойства которых зависят от содержания в них углерода, а также от примесей и добавок к ним (легирование). Из цветных металлов применяются алюминий, медь, хром, никель, цинк и сплавы на их основе, которые имеют хорошую прочность, малый удельный вес и хорошо обрабатываются. Цветные маталлы используются для изготовления деталей, соприкасающихся с пищевыми продуктами. Все материалы, контактирующие с пищевыми продуктами, должны быть антикоррозийными, легко поддаваться чистке, мытью, обеззараживанию и просушиванию, и не вступать в реакцию с продуктами и моющими средствами. В последние годы большое распространение получили неметаллические материалы: пластмассы, стекло, кожа, резина, поролон и различные пластики. В отличие от металлов они имеют преимущество в анти- коррозийности и бесшумности, хотя их применение снижает жесткость и прочность деталей. §3 Основные части и детали машин Современные машины состоят из большого числа деталей различного назначения. Соединяясь между собой, детали образуют узлы. Основными узлами любой машины, используемой в предприятиях общественного питания, являются: станина, корпус, рабочая камера, рабочие органы, передаточный механизм и двигатель. Станина — служит для установки и монтажа всех узлов машины. Изготавливается она обычно литой или сварной и имеет отверстия для закрепления машины на рабочем месте. Корпус машины — предназначен для размещения внутренних частей машины — рабочей камеры, передаточного механизма и т.д. Иногда станина и корпус изготавливаются как одно целое. Рабочая камера — место в машине, где продукт обрабатывается рабочими органами. Рабочие органы — это узлы и детали машин, непосредственно воздействующие на продукты питания в процессе их обработки. Передаточный механизм — передает движение от вала двигателя к рабочему органу машины, одновременно обеспечивая требуемые скорость и направление движения. Как правило в качестве двигателя машины используется электродвигатель. §4 Понятие о передачах Передачей называется механическое устройство, передающее вращательное движение от вала электродвигателя к валу рабочих органов. Одновременно передачи позволяют изменять скорость вращения вала, направление движения на противоположное и преобразовывать один вид движения в другой. В механических передачах вал с закрепленными на нем деталями, передающими вращение,, называется ведущим, а вал с деталями вращения — ведомым. Все механические передачи можно разделить на ременные, зубчатые, червячные, цепные и фрикционные. Зубчатые передачи (рис. 1-1) — это механизм, состоящий из 2-х зубчатых колес, сцепленных между собой. Эти передачи получили широкое применение в передаточных механизмах машин. В зависимости от конструкции и расположения зубчатых колес, зубчатые передачи подразделяются на цилиндрические, конические и планетарные. По способу зацепления зубьев, зубчатые передачи делятся на передачи с внешним и внутренним зацеплением. В зависимости от расположения зубьев, колеса подразделяются на прямозубые, косозубые и шевронные. Для передачи сложного вращательного движения используется планетарный зубчатый механизм (рис. 1-2"а"), при котором одно зубчатое колесо неподвижно, другое совершает двойное вращение: вокруг своей оси и вокруг оси неподвижного колеса (взбивальная машина). Ременная передача (рис. 1-2 "г") — осуществляется при помощи двух шкивов, закрепленных на ведущем и ведомом валах, и надетого на эти шкивы ремня. Вращение от одного вала к другому передается посредством трения, возникшего между шкивом и ремнем. Ремень в поперечном сечении может иметь форму прямоугольника — плофкоременная передача, трапеции — клиноременная передача, круга — круглоременная передача. Ремни выполняются из кожи или хлопчатобумажной и прорезиненной ткани. Нормальная работа зависит от правильного натяжения ремня. Ременная передача бесшумна в работе, проста по кон-

струкции и предохраняет машину от поломки в случае заклинивания, так как ремень будет пробуксовывать. На предприятиях общественного питания широкое применение получила клиноременная передача, применяемая в картофелечистках, мясорубках, холодильных агрегатах и т.д. Червячная передача (рис. 1-2 "б") применяется для передачи движения между валами с пересекающимися осями. Состоит она из винта со специальной резьбой (червяк) и зубчатого колеса с зубьями соответствующей формы. Эти передачи компактны, бесшумны и значительно снижают скорость вращения вала. Цепная передача (рис. 1-2 "в) состоит из 2-х закрепляемых на валах звездочек и шарнирной гибкой цепи, которая надевается на звездочки и служит для их связи. Эти передачи применяются в механизмах и машинах при больших расстояниях между валами и параллельном расположении их осей. Цепные передачи обеспечивают постоянное передаточное отношение и по сравнению с ременной передачей позволяют передавать большие мощности, кроме того, оцной цепью можно приводить в движение нескольких валов. К недостаткам цепной передачи можно отнести высокую стоимость обслуживания, сложность изготовления и шума в процессе работы. Фрикционная передача (рис. 1-2"д") - состоит из 2-х катков, насаженных на валы и прижатых один к другому. Вращение от ведущего катка передается ведомому за счет силы трения. При передаче вращения между параллельными валами применяются цилиндрические передачи, между пересекающимися валами — конические. Эти передачи просты по конструкции, бесшумны в работе и самопредохраняются от перегрузок, однако имеют некоторые недостатки: низкий КПД — 80-90%, непостоянное передаточное число и повышенный износ катков. Кривошипно-шатунный механизм предназначен для преобразования вращательного движения в возвратно-поступательное движение рабочего инструмента. Он состоит из коленчатого вала, шатуна и поршня. При вращении коленчатого вала, шатун заставляет поршень перемещаться возвратно-поступательно. Этот механизм применяется в компрессорах холодильного оборудования. §5 Понятие о электроприводах

Электроприводом называется машинное устройство, используемое для приведения в движение машины. Он состоит из электрического двигателя, передаточного механизма и пульта управления. На предприятиях общественного питания наибольшее распространение имеют двигатели, рассчитанные на напряжение 380/220 В. Это значит, что один и тот же двигатель может работать от сети переменного тока с частотой 50 Гц и с напряжением 380 или 220 В, следует только правильно соединить обмотки его статора. Соединяя их "треугольником", двигатель подключают к сети напряжением 220 В, соединяя "звездой", к сети напряжением 380 В. Широкое применение получили универсальные приводы, которые могут поочередно приводить в движение различные устанавливаемые сменные рабочие механизмы — фаршемешалка, мясорубка, взбивалка и т.д. Применение универсальных приводов в столовых очень выгодно. Объясняется это тем, что сменные рабочие машины работают в столовых не более часа и поэтому имеют очень малый коэффициент использования. В таких случаях устанавливать электропривод к каждой машине нецелесообразно из-за увеличения ее стоимости и занимаемой площади. В настоящее время промышленность выпускает универсальные приводы 2-х видов: общего назначения, которые используются в нескольких цехах, и специального назначения, которые используются только в одном цехе, например, в мясном. К универсальным приводам общего назначения относятся и универсальные малогабаритные приводы УММ-ПР с электродвигателем переменного тока, УММ-ПС с электродвигателем постоянного тока, которые используют на транспорте (судах и вагонах-ресторанах). Все универсальные приводы имеют буквенные обозначения. Первая буква П обозначает привод, вторая — название цеха: М — мясной, X — холодный, Г — горячий, У — универсальный, для холодного цеха ПХ-0,6, для горячего цеха ПГ-0,6 и для мясного цеха ПМ-1,1. На приводы общего назначения: ПУ-0,6 и П-11 устанавливаются сменные механизмы, которые имеют буквенные обозначения: первая буква М — механизм сменный, вторая М — мясорубка, В — механизм взбивательный, О — механизм овощерезательный. Устройство и принцип работы универсальных приводов и сменных механизмов подробно рассказано в разделе "Универсальные приводы". §6 Аппараты включения Для нормальной эксплуатации электрооборудования необходимо иметь специальные аппараты и устройства, с помощью которых производится пуск и контроль за работой электрооборудования, а также защита от перегрузок и аварийных режимов работы. Управление электрооборудованием может быть ручным — при помощи рубильников, выключателей, полуавтоматическим — при помощи пусковой кнопки, и автоматическим — при помощи автоматического аппарата без участия человека. Аппараты включения (рис. 1-3). К ним относятся рубильники, кнопочные пускатели, пакетные выключатели, штепсельные разъемы, микропереключатели и кулачковые переключатели. Рубильники. Рубильники применяются в основном в качестве разъединителей для размыкания и замыкания электрической цепи вручную и лишь изредка для включения и отключения различного технологического оборудования. Они устанавливаются главным образом на распределительных электрических щитах и как исключение на стене с обязательным защитным кожухом. Применяются рубильники с боковым и центральным Кнопочные пускатели. Кнопочный пускатель представляет собой трехполюсной выключатель, замыкание контактов производится путем нажатия на кнопку "Пуск". Размыкание контактов происходит при нажатии на кнопку "Стоп". Они выпускаются в защищенном исполнении и рассчитаны на ток до 12,5 А и потребляемую мощность не более 2,5 кВт. Пакетные выключатели. Они значительно компактнее рубильников и монтируются с выводом на панель только рукоятки, что обеспечивает безопасность работы обслуживающего персонала. Пакетные выключатели в основном применяются для включения и выключения электродвигателей и выпускаются они на токи 10 и 25 А при напряжении 220 В, в одно-, двух-, и трехполюсном исполнениях. Эти пакетные выключатели могут применяться и при напряжении 380 В, но допустимая величина тока для них снижается соответственно до 6 и 15 А. При номинальных величинах тока и напряжении и коэффициенте мощности 0,8 пакетные выключатели выдерживают 20000 переключений. Частота переключений не должна превышать 300 раз в час. Поворачивая рукоятку пакетного выключателя на 90°, можно включать и отключать оборудование. Из четырех положений рукоятки пакетного выключателя два соответствуют включенному и два выключенному состоянию машин.

Кроме пакетных выключателей, широко применяются и пакетные переключатели. В пакетном переключателе только одно положение соответствует отключенному состоянию, оборудования, а тир остальных — включенному различными способами. Штепсельные разъемы. Для подключения к сети переносных и передвижных электрических машин и электротепловых аппаратов применяются штепсельные разъемы, которые изготовляются различного типа, вида и размера. Размеры и толщина контактных штырей, зависит от мощности и напряжения тока. Штепсельные разъемы, состоящие из розетки и вилки, применяются в цепях однофазного тока. Трехконтактные разъемы используются для однофазного тока, но при этом 3-й контакт связан с заземляющим приводом. Токонесущие контакты в штепсельном разъеме находятся в глубине пластмассового корпуса, что предохраняет от поражения электрическим током. Микровыключатель. Микровыключатель предназначен для включения и отключения электродвигателя под воздействием усилия этой машины или ее деталей. Они имеют небольшие размеры, просты и надежны в эксплуатации и поэтому широко применяются в различных машинах. Кулачковый переключатель. Кулачковые переключатели состоят из корпуса, шпинделя и рукоятки. Внутри переключателя расположены подвижные и неподвижные контакты. С правой и левой стороны корпуса расположены клеммы, к которым подсоединяются провода электросети и машины. При повороте рукоятки на 90° подвижные контакты соединяются с неподвижными контактами, образуя различные варианты замыкания контактов. §7 Аппараты защиты Чрезмерные токи перегрузки и короткого замыкания в основном возникают в цепи, когда сопротивление ее оказывается намного меньше номинального сопротивления. Причинами этого могут быть повреждение электроизоляции, перегрузка двигателя. Под действием этих больших токов за короткое время может выделиться такое количество тепла, которое перегреет провода и электрооборудование выше критической для изоляции температуры. Если не обеспечить своевременное отключение электрической цепи, то произойдет воспламенение изоляции проводов и электрооборудования. Для защиты электрооборудования от перегрузок применяются плавкие предохранители, автоматические выключатели, тепловые реле защиты. Плавкие предохранители (рис. 1-4) по своей конструкции подразделяются на резьбовые и трубчатые. Главной частью плавких предохранителей является плавкая вставка — металлическая проволока, или пластина меньшего сечения, чем сечение проводов. При токах короткого замыкания в пять и более раз превышающий номинальный ток в цепи, плавкая вставка мгновенно расплавляется. При этом электрическая цепь разрывается и прохождение тока к токопотребителям прекращается.

Рис. 1-5. Автоматический выключатель.

а - резьбовой: 1 - корпус предохранителя, 2 - плавкая вставка, 3 - боковые контакты, 4 - нижний контакт, 5 - коробка; 6 - трубчатый: 6 - контактные ножи, 7,10 - обойма, 8 - изоляционная труба, 9 - плавкая вставка. а - общий вид; б - со снятой крышкой: 1 - неподвижные контакты, 2 - подвижные контакты, 3 - кнопка «Пуск», 4 - кнопка «Стоп», 5 - электромагнитный расцепитель, 6 - дугогасительные камеры.

Автоматический выключатель (рис. 1-5). Автоматический выключатель служит для защиты электроцепи от токов короткого замыкания и токов перегрузки. Он представляет собой пластмассовый корпус, внутри которого установлены подвижные и неподвижные контакты, а также три электромагнитных и три тепловых расцепителя. На крышке корпуса имеется две кнопки, одна черная — "Включено", красная — "Отключено". При коротком замыкании в цепи срабатывают электромагнитные расцепители. При длительных перегрузках в цепи срабатывают тепловые расцепители. Принцип действия тепловых реле защиты тот же, что и у автоматических выключателей с тепловыми расцепителями. §8 Аппараты контроля и управления К аппаратам контроля относятся программные устройства, манометры, терморегуляторы, реле времени. Эти аппараты устанавливаются в электроплитах, электрожарочных шкафах, электропищеварочных котлах, печах СВЧ и других видах оборудования. Основными частями аппаратов контроля являются чувствительные элементы — датчики, воспринимающие изменение режима работы аппарата. Рабочий элемент воспринимает импульс чувствительного элемента и соответственно включает или отключает пусковое устройство данного оборудования. Электроконтактный манометр (рис. 1-6) служит для контроля и автоматического поддержания давления в пароводяной рубашке пищеварительных котлов. Он состоит из корпуса, трех стрелок с электроконтактами и шкалы определения давления в рубашке котла. При включении котла в работу в его пароводяной рубашке возрастает давление и манометрическая стрелка перемещается по шкале, определяя давление в пароводяной рубашке котла. Но как только манометрическая стрелка совместится со стрелкой, заранее установленной на отметке, соответствующей предельно заданному давлению, произойдет автоматическое отключение нагревателей (тэнов) котла. При остывании котла, давление в рубашке котла будет уменьшаться и манометрическая стрелка начнет перемещаться в обратном направлении. При совмещении ее со стрелкой, установленной на отметке минимального давления, нагреватели котла автоматически включаются в работу. Для контроля, включения и регулирования электрических тепловых аппаратов (котлов, водонагревателей, кипятильников и т.д.) применяется станция управления. Этот аппарат устанавливается в металлический ящик и ук

|

Рис. 1-1. Зубчатые передачи.

а - прямозубая, б - косозубая, в - шевронная, г - коническая, д - с круговыми зубьями, е-с внутренним зацеплением.

Рис. 1-1. Зубчатые передачи.

а - прямозубая, б - косозубая, в - шевронная, г - коническая, д - с круговыми зубьями, е-с внутренним зацеплением.

Рис. 1-2. Передаточные механизмы.

а - планетарная передача, 1 - неподвижное колесо, 2 - ведомое колесо, 3 - водило; б - червячная передача, - вал с червяком, 2 - червячное колесо; в - цепная передача, 1 - звездочка, 2 - цепь; г - ременная передача, 1 - шкив, 2 - ремень; д - фрикционная передача, 1 - каток.

Рис. 1-2. Передаточные механизмы.

а - планетарная передача, 1 - неподвижное колесо, 2 - ведомое колесо, 3 - водило; б - червячная передача, - вал с червяком, 2 - червячное колесо; в - цепная передача, 1 - звездочка, 2 - цепь; г - ременная передача, 1 - шкив, 2 - ремень; д - фрикционная передача, 1 - каток.

Рис. 1-3. Аппараты включения.

Рис. 1-3. Аппараты включения.