КУРСОВАЯ РАБОТАпо курсу: Скважинная добыча нефти. на тему: «Увеличение производительности скважины методом зарезки бокового ствола.»

Выполнил: студент 2 курса НД-ВВз-13/1 группы Баранов Артем Николаевич Принял: Гермонович Павел Кузьмич

Ульяновск

СОДЕРЖАНИЕ - СОДЕРЖАНИЕ__________________________________________________ 3 - ВВЕДЕНИЕ_____________________________________________________ 4 - 1.1 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.Обоснование профиля скважин с боковыми стволами___________________ 8 - 1.2 Требования к выбору скважин для бурения боковых стволов_______________________________________________________ 9 - 1.3 Подготовительные работы к бурению боковых стволов______________________________________________________ 11 -1.4 Технология зарезки боковых стволов_________________ 13 - 1.4.1 ПРОФИЛЬ ПРОВОДКИ БОКОВЫХ СТВОЛОВ_________________ 18 - 1.4.2 КОНСТРУКЦИЯ БОКОВЫХ СТВОЛОВ_______________________ 21 - 1.4.3 БУРЕНИЕ БОКОВЫХ СТВОЛОВ_____________________________ 27 - 1.5 ПРОМЫВОЧНЫЕ ЖИДКОСТИ________________________________ 34 - 1.6 ТЕХНОЛОГИЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА________ 39 - 1.7 ЗАКАНЧИВАНИЕ СКВАЖИН_________________________________ 43 - 2. ОХРАНА ТРУДА И ПРОТИВОПОЖАРНАЯ ЗАЩИТА_____________ 46 - 2.1 ОХРАНА ТРУДА ПРИ БУРЕНИИ______________________________ 47 - 2.2 ПРОТИВОПОЖАРНАЯ ЗАЩИТА______________________________ 52 - 3. ОХРАНА НЕДР И ОКРУЖАЮЩЕЙ СРЕДЫ______________________ 54 - 3.1 ОХРАНА НЕДР______________________________________________ 54 - 3.2 Охрана окружающей среды____________________________ 55 - ЗАКЛЮЧЕНИЕ_________________________________________________ 58 - СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ________________________ 59 ВВЕДЕНИЕ

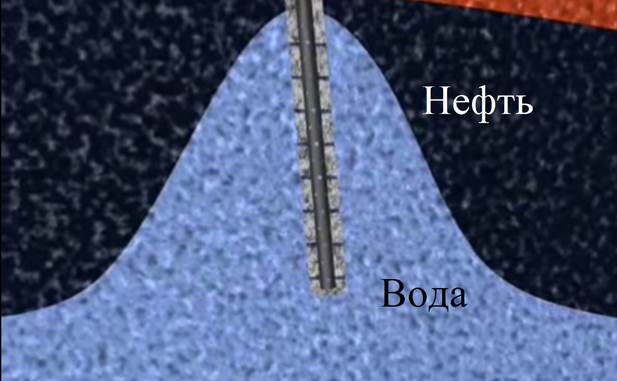

Нефтегазовая отрасль, являющаяся основой экономики России, от которой зависит обеспечение нужд всех отраслей промышленности, сельского хозяйства и населения в углеводородном сырье и топливе, а также основные валютные поступления страны, переживает глубокий кризис. Подавляющая часть запасов нефти и газа сосредоточена в разрабатываемых месторождениях, многие из которых находятся в режиме падающей добычи или приближаются к этому этапу. Серьёзной проблемой для отрасли остаётся низкий объем капитальных вложений в строительство новых скважин. Фонд бездействующих и малодебитных скважин из года в год увеличивается. В настоящее время в России простаивает свыше 40000 скважин. Например, удельный вес бездействующего фонда скважин в Западной Сибири составляет более четверти всех скважин. Аналогичная тенденция роста числа бездействующих и малодебитных скважин присуща другим нефтегазодобывающим регионам страны. Поэтому в настоящее время основным направлением деятельности нефтегазодобывающих предприятий становится ремонт старых скважин. Перспективным методом является восстановление бездействующих или увеличение дебита работающих скважин путем бурения бокового наклонного или горизонтального ствола из вырезанного участка обсадной эксплуатационной колонны. Бурение боковых стволов дает возможность увеличить дебит старой скважины за счет вскрытия пластов ранее считавшихся нерентабельными или пропущенных, более продуктивных зон пласта, а также позволяет обойти зоны загрязнения и обводнения пласта в пласте (Рисунок 1.1).

Рисунок 1.1 Обводнения пласта в процессе добычи

Стоимость и срок окупаемости капитальных затрат на строительство бокового ствола значительно ниже аналогичных показателей бурения новой скважины за счет использования большей части ствола существующей скважины и имеющейся инфраструктуры месторождения. Кроме того, боковой ствол проходит вблизи зоны продуктивного пласта, которая уже охарактеризована керновым материалом и каротажными данными, результатами испытания и эксплуатацией старой скважины, что существенно сокращает затраты на геофизические исследования. Системное использование технологии бурения боковых стволов в конкретном нефтегазодобывающем регионе равноценно открытию нового месторождения. Помимо экономического эффекта в денежном выражении бурение боковых стволов уменьшает техногенное воздействие буровых работ на окружающую среду и позволяет сохранить рабочие места на нефтегазовых месторождениях. Технология бурения боковых стволов для получения дополнительной добычи нефти или газа не является новым методом. Начиная с середины 50-ых годов на нефтяных месторождениях СССР бурили из «окна» в обсадной колонне боковые стволы, проводка которых осуществлялась параллельно старому стволу. Технология основана на неориентируемом способе забуривания бокового ствола и использовалась только для обхода зон загрязнения и обводнения коллектора или механических препятствий в скважине. При наклонной проводке бокового ствола появляется возможность вскрытия наименее истощенной части продуктивного пласта с последующим его пересечением под большим углом или горизонтально. В сравнении с вертикальной скважиной, наклонный боковой ствол может значительно увеличить отбор из тонкослоистого пласта, где из-за малой мощности невозможно разместить горизонтальный ствол в каждом отдельном пропластке. Бурение горизонтальных боковых стволов в маломощных пропластках гораздо эффективнее гидроразрыва. Растущие требования в строительстве наклонных и горизонтальных боковых стволов из старых скважин заставили зарубежные сервисные компании резко увеличить объем услуг в этой области. Совершенствование техники и технологии позволило увеличить число скважин, из которых можно бурить боковые стволы по малому и среднему радиусам кривизны. Объём наклонных и горизонтальных боковых стволов постоянно увеличивается. В 1997 году в США пробурено свыше 1500 боковых стволов, а в 1999 году их количество увеличилось на 25 %. Большие перспективы повышения нефтеотдачи пластов и интенсификации добычи нефти в ОАО «Сургутнефтегаз» связаны с бурением боковых ответвляющих стволов. Впервые зарезку боковых стволов провели в двух аварийных скважинах пласта БС8 Быстринского месторождения в 1989 и 1994 годах. Опыт эксплуатации таких скважин с боковыми стволами показал, что, как правило, скважины после бурения бокового ствола работают с меньшей обводненностью продукции и более высоким дебитом нефти относительно окружающих скважин или самой скважины перед её остановкой в результате аварии. Зарезку боковых стволов на месторождениях ОАО «Сургутнефтегаз» проводят в три этапа. На первом этапе бурение боковых стволов проводится в аварийных скважинах с целью возврата их в эксплуатацию и в скважинах высоко обводненных за счет заколонных перетоков и образования конусов обводнения, где другие методы снижения обводненности не дали результатов. На втором этапе проводится зарезка боковых стволов в слабо выработанных зонах пластов с целью довыработки запасов и интенсификации добычи нефти. Третий этап бурения боковых стволов предусматривается в скважинах низкопродуктивных зон пластов с сохранением первоначального ствола. Этот этап бурения боковых стволов будет начат после отработки в ОАО «Сургутнефтегаз» технологии одновременной регулируемой эксплуатации нескольких стволов в одной скважине. В дипломном проекте рассматривается технология восстановления скважин методом бурения бокового ствола на Лянторском месторождении, применяемое оборудование, проводимые геофизические работы. 1.1 ТЕХНИКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ. Обоснование профиля скважин с боковыми стволами

С целью вовлечения в активную разработку запасов нефти, блокируемых водными или газовыми конусами, а также создание в межскважинных зонах дополнительных воронок депрессий для создания обратных потоков флюидов, перешедших из нефтяной части в газовую или водяную зоны пласта, предлагается бурение боковых стволов. Основными требованиями к проходке горизонтальных боковых стволов являются: - вскрытие кровли пласта в 90-110 м от основного ствола; - проходка по горизонтали 50-100 м с колебанием по вертикали +/- Зм; - горизонтальная часть ствола должна проходить не менее чем в 2- 4 м от ГНК и ВНК; - качество цементирования заколонного пространства второго ствола в интервале от устья зарезки — 2 м ниже кровли пласта, цементирование горизонтальной части ствола с последующей перфорацией или спуском фильтров решается перед началом бурения; - направление горизонтальной части ствола определяется в процессе проектирования бурения с учетом текущего состояния выработки пласта; - отсечение первого ствола цементным мостом от эксплуатации определяется либо непосредственно перед началом бурения второго ствола, либо после его испытания. Выбор скважины для забуривания второго ствола определяется состоянием эксплуатации скважины (обводненность продукции, причина обводнения или дебитами по жидкости), остаточными запасами, технологической эффективностью применяемых методов воздействия, текущей нефтенасыщенностью пласта и его строением. При выборе варианта расстановки скважин с ответвляющими стволами исходим из того, чтобы при эксплуатации второго ствола скважины добыча нефти достигла не менее 10-12 тыс. тонн до обводненности продукции 95 %. При таких нижних исходных показателях рентабельность эксплуатации таких скважин соответствует эксплуатации среднепродуктивной (средний дебит по нефти 20 т/сут.) залежи. Основными критериями выбора скважин со вторыми стволами являются: - текущая нефтенасыщенность на дату бурения не менее 46,2 %; - текущая балансовые запасы нефти по неконтактных участках не менее 65 тыс. тонн, на контактных участках не менее 98 тыс. тонн: - нефтенасыщенная, контактная с газом, толщина пласта не менее 7м; - нефтенасыщенная, контактная с водой, толщина пласта не менее бм; - нефтенасыщенная, контактная одновременно с водой и нефтью, толщина не менее 9 м и бесконтактная нефтенасыщенная толщина не менее 4 м. В данный момент боковые стволы скважин имеют различные типы профилей, их классифицируют по следующим признакам: 1) Горизонтальные стволы — максимальный угол превышает 65°, 2) Пологие стволы — максимальный угол в пределах 48°-65°, 3) Наклонно-направленные стволы — менее 48°, пробуренные по заданной траектории с использованием телеметрических систем; 4) Не ориентируемые стволы навигационного сопровождения системами.

1.2 Требования к выбору скважин для бурения боковых стволов

Перед тем, как начать работы по зарезке и бурению наклонно-направленных и горизонтальных боковых стволов скважин (БС) с целью интенсификации системы разработки месторождений, увеличения коэффициента извлечения нефти из продуктивных пластов и фондоотдачи капиталовложений разрабатывается регламент. Все виды работы по строительству БС представляются следующими основными этапами: - выбор основных стволов для заданных скважин; - выбор интервала вырезания «окна» в эксплуатационной колонне; - расчет профиля скважины; - вырезание «окна» в эксплуатационной колонне; - бурение бокового ствола; - обсаживание пробуренного ствола эксплуатационной колонны; - работы по освоению скважины. При выборе скважин для бурения из них боковых стволов, необходимо исходить из текущих характеристик эксплуатации скважины, технического состояния эксплуатационной колонны, качества ее крепления, фактического пространственного положения ствола скважины: - эксплуатационная колонна должна быть опрессована на 100 атм. в течении 30 минут, падение давление не более 5 атм., эксплуатационная колонна должна быть опрессована снижением уровня; - необходимо провести гироскопическую инклинометрию; При этом следует руководствоваться следующими основными требованиями: - пространственное положение интервала забуривания должно быть оптимальным с точки зрения экономической целесообразности (величина отхода точки забуривания до начала эксплуатационного забоя должна быть минимальной, но не менее величины определяемой допустимой интенсивностью искривления бокового ствола), максимальный отход от точки забуривания до начала эксплуатационного забоя обусловливается техническими характеристиками буровой установки и вероятной глубиной забуривания; - допустимая величина разности азимутальных направлений основного ствола и бокового стволов не должна превышать величины, определяемой техническими возможностями бурения бокового ствола; - траектория бокового ствола должна иметь минимальную вероятность пересечения с существующими и проектными стволами соседних скважин; - поиск оптимальных вариантов, отвечающих технико- экономической целесообразности использования обводненных и бездействующих скважин для зарезки боковых стволов, должен осуществляться, как правило, с использованием автоматизированных программ.

1.3 Подготовительные работы к бурению боковых стволов

Бурению боковых стволов предшествует пуск гироскопического инклинометра и геофизических приборов для уточнения пространственного положения обсадной колонны и интервала эксплуатационного объекта. Осуществляется глушение скважины солевым раствором. Производятся монтаж бурового оборудования (подъемника, циркуляционной системы и обвязки), демонтаж фонтанной арматуры. Монтируется противовыбросовое оборудование согласно схеме оборудования устья и производится опрессовка. Выполняется подъем внутрискважинного оборудования. С целью определения технического состояния эксплуатационной колонны, возможных участков сужения проводятся её шаблонирование. Для обеспечения свободного спуска клин-отклонителя и компоновок для фрезерования «окна» осуществляется шаблонирование эксплуатационной колонны шаблоном, имеющим следующие размеры:

Dш = 122мм для ЭК 139 мм; - Dш = 126 мм для ЭК 146 мм; Dш = 144 мм для ЭК 168 мм; Lш=6 м,

Где Dш - диаметр шаблона; Lш - длина шаблона. При необходимости обсадная колонна прорабатывается компоновкой фрезов до свободного прохождения, для скважин старше 15 лет проводится ГФФ, СТДТ. Проводятся геофизические работы по определению глубины забоя с записью локатора муфт (ЛМ) и оценки качества цементирования камня (ОЦК). На основании данных ЛМ и ОЦК, с учетом результатов предварительного профилирования БС, определяется интервал забуривания бокового ствола. При выборе интервала забуривания, место зарезки БС выбирается, по возможности, ближе к забою основного ствола. В случае низкого качества цементного камня за эксплуатационной колонной или его отсутствие проводятся работы по повторному цементированию затрубного пространства эксплуатационной колонны в интервале забуривания с предварительным перфорированием ее для закачки тампонажного раствора. Работы по повторному цементированию могут проводиться после установки клин-отклонителя и вырезания «окна» в эксплуатационной колонне. Выполняется установка на забое ликвидационного моста. Пордготовка ствола скважины к уставновке ликвидационного моста осуществляется в порядке, установленном руководящими документами. Изоляционные работы проводятся с выполнением действующих правил и инструкций. При экономической целесообразности возможно совмещение установки эзоляционнго и технологического мостов. После установки ликвидационнго моста эксплуатационная колонна опрессовываектся. Для зарезки бокового ствола с помощью отклоняющего клина (клин – отклонителя) устанавливается технологический цементный мост, который может быть создан закачкой цементного раствора. При этом векрхняя часть моста располагается выше муфты обсадной колонны в соотвествии с инструкцией по эксплуатации клин-отклонителя. Взрывной пакер рекомендуется использовать для повышения надежности цементного моста перед его установкой. Для установки цементных мостов рекомендуется применение специальных тампонажных составов, обеспечивающих повышения их физико-механических свойств. Перед спуском взрывпакера эксплуатационная колонна в зоне установки цементного моста очищается скребком, а скважина промывается в течение одного цикла. После ожидания затвердевания цемента (ОЗЦ) определяется верх цементного моста. При необходимости мост разбуривается до требуемой глубины, эксплуатационная колонна опрессовывается на давление, согласованное с НГДУ. При отрицательных результатах опрессовки эксплуатационной колонны выясняется причина, и принимаются меры к ликвидации негерметичности.

1.4 Технология зарезки боковых стволов

Основной вариант зарезки бокового ствола заключается в вырезании «окна». В скважину спускается клин-отклонитель диаметром 114 — 115 мм (как отечественного, так и зарубежного производства) с ориентирующим устройством и устанавливается на искусственный забой. Работы по спуску и установке клин-отклонителя производятся в соответствии с технологией фирм производителей.

Технические характеристики клин-отклонителей для 146 мм и 168 мм колонн даны в таблице 1.1.

Таблица 1.1 - Техническая характеристика клин-отклонителя

Спуск компоновки на стальных бурильных трубах (СБТ) производятся с замером длины инструмента со скоростью не более 0,2 м/с. Установка клин-отклонителя в наклонно-направленных скважинах должна производится ориентировочно в пределах +90 градусов по отношению к азимуту искривления основного ствола в месте установки для предотвращения выпадания клин-отклонителя. В вертикальных скважинах установка клин-отклонителя должна производиться в направлении проектного азимута зарезки бокового ствола. Ориентирование клин-отклонителя может осуществляться с помощью телесистемы или гидроскопа. Рекомендуется осуществлять ориентирование клин-отклонителя с помощью гидроскопа и вырезать «окно» в обсадной колонне без дополнительной СПО. Компоновка низа бурильной колонны для ориентирования клин-отклонителя и вырезания окна за один рейс включает в себя: - клин-отклонитель; - оконный фрез; - два арбузных фреза; - патрубок под гидроскоп; - спиральные ТБТ — 4 шт; - бурильные трубы СБТ — 73. В том случае, если ориентирование клин-отклонителя осуществлялось с помощью телесистемы, то после установки клин- отклонителя компоновка с подвесным устройством и телесистемой поднимается, и спускается компоновка для вырезания «окна». Для эксплуатационной колонны диаметром 146 мм компоновка включает: - стартовый фрез диаметром 124 мм; - спиральные ТБТ — 4 шт; - бурильные трубы СБТ — 73. Осуществляется вскрытие «окна» в обсадной колонне ротором. Параметры режима фрезерования следующие: - нагрузка на фрезер 5 кН; - частота вращения ротора 60-80 мин - производительность насоса 0,012 — 0,014 м3/с. В дальнейшем, при необходимости, нагрузку можно увеличить до 8 кН. Фрезерование прекращается после проходки 0,5 — 0,6 м. При этом особое внимание следует уделять фрезерованию проушины, находящейся на наконечнике отклонителя. После этого требуется проработать про фрезерованный интервал и промыть скважину в течение двух циклов, поднять стартовый фрез из скважины, собрать компоновку: Спустить в скважину данную компоновку. За 10 м до входа в прорезанное «окно» скорость спуска не должна превышать 0,1 м/с. Перед началом фрезерования произвести промывку в течение одного цикла. Проработать прорезанное «окно». Начать фрезерование при нагрузке не более 5 кН с возможным кратковременным увеличением нагрузки до 30 кН. Фрезеровать на глубину 5 м. При этом следует контролировать величину крутящего момента. При наличии подклинок необходимо приподнять инструмент и проработать данный интервал. После завершения процесса фрезерования проработать пройденный интервал и несколько раз поднять и опустить фрезеры для очистки «окна». Затем извлечь компоновку из скважины. Собрать компоновку для дальнейшего фрезерования колонны: - оконный фрез диаметром 124 мм; - колонный и арбузный фрезер диаметром 124 мм; спиральные ТБТ — 4 шт; - СБТ-73 — до устья. Оконный и колонный фрезы показаны на 4 листах графического раздела дипломного проекта. Спустить данную компоновку в скважину. Начать фрезерование в прежнем режиме. Отрыв от забоя производить через каждые 15 минут работы фрезера. Фрезерование прекратить после 2-5 м проходки. Общая длина фрезерование должна составлять не менее 7м (в зависимости от длины клин-отклонителя). Несколько раз проработать пройденный интервал до исчезновения подклинок инструмента. Промывку произвести в течение двух циклов с выравниванием параметров раствора. Для лучшего выноса металлической стружки прокачать высоковязкую пачку раствора в объеме 500 л при подаче насоса 0,012-0,016 м3/с. В том случае, если фрезерование обсадной колонны осуществлялось на биополимерном растворе, прокачивание высоковязкой пачки раствора не обязательно. После этого извлечь компоновку из скважины. В случае необходимости (зарезка бокового ствола в песчаниках, отсутствие цементного камня за эксплуатационной колонной и др.) производится цементирование клин-отклонителя после второго фрезерования. Вблизи от схода с клин-отклонителя происходит соскок фрезера с разрушаемой поверхности и выход в открытый ствол. Если при этом жесткость компоновки недостаточна, образуется уступ, препятствующий в дальнейшем свободному входу долота в новый ствол. В таком случае, при калибровке «окна» надо принять меры по увеличению жесткости компоновки фрезерования и своевременному снятию образовавшегося уступа в районе схода с клин-отклонителя. Второй вариант забуривания бокового ствола рекомендуется осуществлять путем вырезания части эксплуатационной колонны, установки цементного моста на всю длину вырезанной части и забуриванием бокового ствола с цементного моста. По данным геофизических исследований скважины выбирается расположение зоны фрезерования, по возможности, в плотных устойчивых глинисто-алевролитовых отложениях. Реальная необходимая длина зоны фрезерования определяется ожидаемой интенсивностью набора кривизны бокового ствола и рассчитывается по формуле:

Lв.з. = ÖR (2D+Dc-Dк) + а

где Lв.з. длина фрезерования колонны; R - радиус кривизны ствола скважины, м; В - диаметр долота для бурения бокового ствола, м; Dc - диаметр бокового ствола, м; Dк - внешний диаметр эксплуатационной колонны, м; а - запас длины для безаварийного прохождения технологического инструмента (1,3 — 1,5 м). 3абуривания бокового ствола с цементного моста осуществляется двигателем-отклонителем диаметром 106 мм (127 мм). Расчет длины вырезаемого участка обсадной колонны приложен в таблице 2.2. Забуривание бокового ствола с применением отклоняющих устройств должно проводится по программе, включающей выбор геометрических размеров КНБК для обеспечения задаваемой интенсивности искривления нового ствола и автоматизированный расчет проходимости компоновки через прямолинейный участок ствола скважины. Вырезание участка эксплуатационной колонны производится в два этапа: - прорезание эксплуатационной колонны; - фрезерование эксплуатационной колонны. Прорезание эксплуатационной колонны осуществляется при вращении бурильной колонны ротором с частотой 60-70 мин-1, расходе промывочной жидкости 0,01-0,012 м3/с и перепаде давления 4-5 МПа в течение 20-30 мин. Без подачи инструмента, а затем с подачей инструмента при осевой нагрузке на резцы в пределах 5-15 кН. Фрезерование колонны производится при осевой нагрузке 15- 40 кН, частоте вращения 60-70 мин-1., перепаде давления 14-16 МПа и расходе 0,012-0,014 м3/с. Перед подъемом устройства рекомендуется промыть скважину в течение двух циклов. При необходимости заменить резцы и продолжить фрезерование. Технические характеристики УВУ приведены в таблице 1.3. Таблица 1.3 - Технические характеристики УВУ

1.4.1 Профиль проводки боковых стволов Одним из условий эффективности разработки месторождения БС является качественное проектирование их траектории. Проектирование профиля заключается в формировании регламентирующих определении комплекса параметров, необходимых для его расчета, построении оптимизационной процедуры расчета выходных параметров траектории БС. Типы профилей делятся на две группы. К первой относятся профили обычного типа, представляющие кривую линию, расположенную в одной плоскости; ко второй — профили пространственного типа, представляющие пространственную кривую линию. Основными составляющими элементами профиля наклонно- направленного бокового ствола являются следующие участки: набор, стабилизация, уменьшение зенитного угла. Сочетание трех этих видов интервалов приводит к широкому разнообразию проектных профилей (от двух интервального и более). Возможен профиль, содержащий участок набора зенитного угла с помощью отклонителя, участок набора зенитного угла с пониженной интенсивностью при помощи неориентируемых компоновок, участок стабилизации зенитного угла и участок регулируемого или естественного снижения зенитного угла. При отклонениях от основного ствола до 300 м, в зависимости от глубины залегания продуктивного пласта, возможно проектирование бурения боковых стволов по трех интервальному профилю, содержащему вертикальный участок (основной ствол), участок набора зенитного угла и участок естественного снижения угла (или стабилизации). Все рассмотренные выше виды профиля проектируются в одной плоскости, то есть являются плоскими. При проводке БС в сложных горно-геологических условиях, когда геологические факторы оказывают значительное воздействие на траекторию БС, используют профили пространственного типа, предусматривающие участок с естественно изменяющимся зенитным углом и азимутом. Проектирование такого профиля предполагает расчет координат места зарезки БС относительно координат проектной точки забоя с использованием выявленных закономерностей зенитного угла и азимутного искривления скважины, либо забуривания участка начального искривления отклонителем в азимуте, учитывающим закономерности естественного искривления скважины при дальнейшем бурении. При определении профиля БС следует руководствоваться возможностью его выполнения, т.е. соответствие современному уровню техники и технологии; оптимальным сочетанием входных и выходных параметров. При проектирование БС следует учитывать вероятность пересечения соседних стволов, определяемую с помощью автоматизированных расчетов. Профили проектируются плоскостными пространственными. Требование к исходным данным, необходимых для проектирования БС: - достоверность пространственного положения эксплуатационной колонны; - достоверность положения эксплуатационного объекта; - оценка погрешностей расчета определяемых параметров трассы БС на основе технической точности измерительных систем, статистических расчетов; - достаточная степень свободы варьирования значений входных параметров для сходимости оптимизационной процедуры построения траектории БС. Основные исходные параметры должны быть отражены в техническом задании на составление проектной документации на строительство БС. Минимальный отход точки входа в пласт от вертикальной проекции точки забуривания ограничивается максимально допустимой интенсивностью искривления и величиной зенитного угла в месте забуривания. Интенсивность искривления ствола скважины (град/10м) рассчитывается по формуле: I = 573/ R,

где, R - радиус кривизны ствола скважины, м. 1.4.2 Конструкция боковых стволов БС проектируются к бурению из скважин, обсаженных колоннами с диаметром 146 мм и 168 мм. Для боковых стволов рекомендуются обсадные трубы потайных колонн («хвостовиков») диаметром 88,9 мм, 101,6 мм и 110 мм (114,3мм), соответственно. Размеры обсадных труб приведены в таблице 2.4.

Таблица 1.4 - Размер обсадных труб

Боковой ствол может быть представлен тремя вариантами конструкции эксплуатационного забоя: - открытого типа со спуском фильтров для горизонтальных скважин (ФГС); - открытого типа с комплексом регулируемого разобщения интервалов горизонтального забоя (многопакерной системой); - закрытого типа со сплошным цементированием «хвостовика», включая интервал горизонтального участка. Конструкция открытого типа предусматривает установку пакера (ПДМ) или пакера-манжеты и манжетное цементирование. При конструкции эксплуатационного забоя закрытого типа осуществляется сплошное цементирования «хвостовика» в одну ступень. Заканчивание БС предусматривает обсаживание пробуренного ствола «хвостовиком» с подвеской его в эксплуатационной колонне основного ствола на специальном клиновом устройстве с пакером. Вверх «хвостовика» должен находится в эксплуатационной колонне основного ствола выше зоны фрезирования. В случае открытого эксплуатационного забоя «хвостовик» включает: - посадочный адаптер; - подвеску «хвостовика», - обсадные трубы; - пакер с муфтой манжетного цементирования или пакер- манжету; - фильтры (ФГС) или комплекс регулируемого разобщения (многопакерную систему); - центраторы; - башмак. В случае закрытого эксплуатационного забоя конструкция «хвостовика» следующая: - посадочный адаптер; - подвесное устройство; - обсадные трубы; - центраторы; - стоп-кольцо; - обратный клапан; - перфорированный патрубок; - башмак. После проработки ствола скважины и сборки «хвостовика» вместе с посадочным устройством и разъединителем производится спуск колонны на бурильных трубах. При достижении башмаком «хвостовика» интервала забуривания осуществляется промежуточная промывка. При достижении требуемой глубины (забоя) осуществляются подвеска и разгрузка «хвостовика» в эксплуатационной колонне с помощью клинового устройства. Разгрузкой и натяжкой на вес «хвостовика» проверяется фиксация его клиновой подвеской. Затем производится рассоединение бурильной колонны с «хвостовиком» путем её вращения. При необходимости эту операцию можно выполнять после окончания цементирования. После отсоединения установочного инструмента от «хвостовика» осуществляются закачка и затвердение расчетного количества цементного раствора. Перед тампонажным раствором закачивается буферная жидкость. В качестве буферной жидкости рекомендуется использовать техническую воду с добавкой 0,2% НТФ, а также ПАВ в количестве 0,6%. «Хвостовик» крепится цементным раствором с плотностью не менее 1800 кг/м или материалом, соответствующим ему по всем з параметрам качества. Тампонажный раствор рекомендуется обрабатывать реагентом "Tylose Е-29651" из расчета 0,25 - 0,3 % реагента от массы сухого цемента или другими понизителями водоотдачи. При приготовлении цементного раствора обязательно применять осреднительную емкость. В качестве перспективных тампонажных растворов для крепления рекомендуется составы на базе направляющих добавок. Процесс цементирования осуществляется с использованием компонентов продавочных пробок, обеспечивающих качество и надежность технологического процесса крепления и раскрытия пакерующих элементов в случае эксплуатационного забоя БГС открытого типа (ПДМ, многопакерная система и т.п.), в соответствии с инструкциями применяемых технических средств и технологий. После окончания цементирования посадочный инструмент поднимается до выхода из сальникового узла и скважина промывается выше верха «хвостовика». После промывки скважины, от цементного раствора приводится в действие пакерующий элемент подвески «хвостовика».

Исходные данные: Диаметр эксплуатационной колонны D экс. колонны 168 мм; Толщина стенок 8,94*7,32*10,6 мм; Диаметр хвостовика 101,6 мм; Толщина стенки 6,5 мм; Диаметр СБТ 73 мм; Длина СБТ 2020 м; Толщина стенки 9,19 мм; Текущий забой 2326 м; Длина открытого ствола 256 м; Длина хвостовика 306 м; Диаметр открытого ствола 123,8 м; Длина цементируемой части хвостовика 267 м;

1) Спустить в скважину компоновку низа хвостовика, собранную в следующей последовательности: - башмак ТГС-106,1; - обсадная труба 101,6 ОТТО-1шт. — 11 м - перфорированный фильтр диаметром 101,б мм, длиной 30-33 м с отверстиями 8 мм, расположенными по спирали(3 шт); - перевернутый обратный клапан «УДОЛ»; - манжетный переводник МП-102 в интервале 2290-2285 м; - перфорированный патрубок диаметром 101,6 мм и длиной 0,5 м; - обратный клапан «УДОЛ»; - стоп — кольцо. 2) Спустить компоновку низа в скважину и посадить на клинья. 3) Начать спуск обсадной колоны диаметром 101,6 мм. Долив произвести после установки обратных клапанов через 200 м колонны и всех труб. Все резьбы герметизируются лентой ФУМ. 4) Пружинный фонарь установить над манжетой и под разъединителем. 5) Собрать в голове хвостовика разъединительное устройство «УДОЛ». При завороте устройства запрещается вращать лево- правый переводник. Залить воронку отработанным маслом. 6) Начать спуск хвостовика на СБТ. Скорость спуска не более 0,5 м/с. 7) В процессе спуска хвостовика необходимо производить долив через каждые 250 м спущенных СБТ. 8) За два часа до начала цементной заливки произвести расстановку и обвязку цементировочной техники. 9) Спуск прекратить, не доходя до забоя 5 м, определится с замером труб. Заметить и записать вес инструмента при ходе вверх и вниз. 10) Посадить компоновку на текущий забой с промывкой (посадка 30 кН). Определится с мерой инструмента, используя подгоночные патрубки, добиться захода муфты квадрата в ротор при разгрузке хвостовика на забой - не более 1 м. 11) Промыть скважину в течении 1 цикла. 12) Разгрузив хвостовик на забой на вес хвостовика. 13) Начать отворот в левом переводнике. Число оборотов не менее 25 с учетом пружины инструмента. 14) Приподнять инструмент не более чем на 3 м, убедится в потере веса хвостовика. 15) Посадить СБТ на клинья. 16) Отвернуть квадрат. 17) Установить в цементировочную головку верхнюю продавочную пробку. 18) Навернуть цементировочную головку, предварительно проверив её исправность. 19) Смонтировать шарнирную линию общей длиной не менее 6 м. 20) Присоединить к головке линию цементирования. 21) Опрессовать линию цементирования на 18 МПа. 22) Приготовить цементировочный раствор в расчетном количестве с добавлением замедлителя схватывания. 23) Закачать буферную жидкость 3 м3 — раствор плотностью 1020 кг/м3 с 0,1% ПАВа. 24) Закачать расчетный объём цементного раствора. 25) Закрыть кран линии цементирования на цементировочной головке. 26) Сразу же открыть центральный кран цементировочной головки и отпустить верхнюю цементировочную пробку вслед за цементом. 27) Незамедлительно начать прокачку продавочной жидкости с максимально возможным расходом, догоняя цемент. 28) Прокачав 90 % расчетного объёма первой порции продавочной жидкости снизить производительность агрегата и на пониженной скорости прокачать до появления роста давления. 29) Повышением давления добиться срезки штифтов нижней цементировочной пробки. 30) Прокачать вторую расчетную порцию про

|