Химический состав в % материала 40Х

Технические характеристики токарно-винторезного станка 16К20: Паспортные данные токарно-винторезного станка 16К20

Наибольший диаметр обрабатываемой заготовки: над станиной, мм 400 над суппортом, мм 220 Наибольший диаметр прутка проходящего через отверстие шпинделя, мм 53 Наибольшая длина обрабатываемой заготовки, мм 1000 Шаг нарезаемых резьб: -метрической, мм 0,5-112 -дюймовой, число ниток на дюйм 56-0,5 -модульной, модуль 0,5-112 -питчевой, питч 56-0,5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПТТ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

Штангенциркуль ШЦ-1 соответствует ГОСТ 166-89 и предназкачены для измерения внутренних и наружных отверстий, а так же глубины пазов и отверстий. Имеет миллиметровую шкалу с отсчетным устройством в виде нониуса. Выпускаются с ценой деления шкалы 0,05 мм и 1,0 мм. Инструменты с ценой деления 1,0 мм имеют 1 или 2-ой класс точности, для инструментов с ценой деления 0,05 мм класс точности не указывается. Наиболее распространенный диапазон измерений ШЦ-1: 0-125 мм, 0-150 мм. Изготавливаются из углеродистой или нержавеющей сталей с двусторонним расположением измерительных губок. Нижние губки имеют плоские измерительные поверхности и предназначены для измерения наружных размеров. Верхние губки с кромочными измерительными поверхностями предназначены для измерения внутренних размеров. Для измерения глубины пазов и отверстий инструмент оснащен тонкой рейкой - глубиномером.

Штангенциркуль ШЦ-1 соответствует ГОСТ 166-89 и предназкачены для измерения внутренних и наружных отверстий, а так же глубины пазов и отверстий. Имеет миллиметровую шкалу с отсчетным устройством в виде нониуса. Выпускаются с ценой деления шкалы 0,05 мм и 1,0 мм. Инструменты с ценой деления 1,0 мм имеют 1 или 2-ой класс точности, для инструментов с ценой деления 0,05 мм класс точности не указывается. Наиболее распространенный диапазон измерений ШЦ-1: 0-125 мм, 0-150 мм. Изготавливаются из углеродистой или нержавеющей сталей с двусторонним расположением измерительных губок. Нижние губки имеют плоские измерительные поверхности и предназначены для измерения наружных размеров. Верхние губки с кромочными измерительными поверхностями предназначены для измерения внутренних размеров. Для измерения глубины пазов и отверстий инструмент оснащен тонкой рейкой - глубиномером.

Гладкий микрометр

Наибольшее распространение имеют гладкие микрометры. Гладким микрометром называется средство для измерения наружных линейных размеров, основанием которого является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля; их часто называют микропарой. В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором.

Гладкий микрометр

Наибольшее распространение имеют гладкие микрометры. Гладким микрометром называется средство для измерения наружных линейных размеров, основанием которого является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля; их часто называют микропарой. В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПТТ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

Резцы:

Резец проходной прямой применяется для обработки материалов различного назначения на станках преимущественно токарной группы, а также строгальных, долбёжных или специальных. Резец проходной прямой в основном используется при обработке наружных цилиндрических поверхностей. Резцы данного типа изготавливаются из быстрорежущей стали или комплектуются твёрдосплавной напайкой, которую припаивают к стальной оправке.

Отрезной резец изготавливается с пластинками из быстрорежущих сталей и из твердых сплавов, применяемых для проходных резцов. Формы передней поверхности подрезных резцов те же, что и для проходных. Главный задний угол а подрезных резцов делается равным 12°. Передний угол этих резцов выбирается в зависимости от обрабатываемого материала.

Отрезной резец изготавливается с пластинками из быстрорежущих сталей и из твердых сплавов, применяемых для проходных резцов. Формы передней поверхности подрезных резцов те же, что и для проходных. Главный задний угол а подрезных резцов делается равным 12°. Передний угол этих резцов выбирается в зависимости от обрабатываемого материала.

Сверло изготовлено из инструментальной легированной стали марки Р4М4Х2. Твердость режущих кромок 62–65 HRc. Предназначено для сверления отверстий в металле. Угол заточки – 118 градусов.

Хвостовик спирального сверла может быть цилиндрическим и коническим. Цилиндрический хвостовик (у сверл диаметром до 12 мм) служит для крепления сверла в трех-кулачковом патроне или другом приспособлении, предназначенном для соединения сверл со шпинделем сверлильного инструмента. Конический хвостовик закрепляют непосредственно в шпинделе станка или в переходной втулке, если конус сверла не совпадает с конусом шпинделя.

Сверло изготовлено из инструментальной легированной стали марки Р4М4Х2. Твердость режущих кромок 62–65 HRc. Предназначено для сверления отверстий в металле. Угол заточки – 118 градусов.

Хвостовик спирального сверла может быть цилиндрическим и коническим. Цилиндрический хвостовик (у сверл диаметром до 12 мм) служит для крепления сверла в трех-кулачковом патроне или другом приспособлении, предназначенном для соединения сверл со шпинделем сверлильного инструмента. Конический хвостовик закрепляют непосредственно в шпинделе станка или в переходной втулке, если конус сверла не совпадает с конусом шпинделя.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПТТ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

Центровочное сверло представляет собой очень короткое сверло с толстым хвостовиком. Диаметр хвостовика в 2.5…3 раза превышает диаметр рабочего кончика сверла. Такое сверло обладает очень высокой жёсткостью, что предотвращает его изгиб при начальном засверливании и позволяет приложить большие усилия подачи.

В начальный момент засверливания образуется отверстие небольшого диаметра, которое затем расширяется режущими кромками конической части сверла. Самые ходовые размеры цсентровочных свёрл приведены в таблице на рис.1. Предназначены центровочные свёрла прежде всего для сверления центровочных отверстий в деталях для их последующей обработки в «центрах». Однако на самом деле спектр применения центровочных свёрл намного шире. Их используют для предварительного засверливания отверстий на токарных, сверлильных, фрезерных и других станках. Но и этот перечень далеко не исчерпывает всех их возможностей. Не менее эффективно центровочные свёрла можно применять и в домашней мастерской. Попробую показать это на нескольких примерах.

Центровочное сверло представляет собой очень короткое сверло с толстым хвостовиком. Диаметр хвостовика в 2.5…3 раза превышает диаметр рабочего кончика сверла. Такое сверло обладает очень высокой жёсткостью, что предотвращает его изгиб при начальном засверливании и позволяет приложить большие усилия подачи.

В начальный момент засверливания образуется отверстие небольшого диаметра, которое затем расширяется режущими кромками конической части сверла. Самые ходовые размеры цсентровочных свёрл приведены в таблице на рис.1. Предназначены центровочные свёрла прежде всего для сверления центровочных отверстий в деталях для их последующей обработки в «центрах». Однако на самом деле спектр применения центровочных свёрл намного шире. Их используют для предварительного засверливания отверстий на токарных, сверлильных, фрезерных и других станках. Но и этот перечень далеко не исчерпывает всех их возможностей. Не менее эффективно центровочные свёрла можно применять и в домашней мастерской. Попробую показать это на нескольких примерах.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

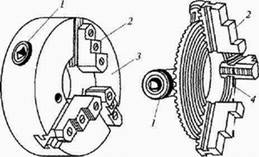

Самоцентрирующие 3-х кулачковые токарные патроны широко известны и неоднократно описаны в технической литературе, поэтому конструкция их здесь не рассматривается. Отметим лишь, что главный конструктивный недостаток заключается в линейном контакте в сопряжении витков спирали с рейками кулачков, что вызывает повышенные удельные давления в сопряжении, в результате чего происходит сравнительно быстрый износ центрирующего механизма и потеря точности. В настоящее время применяются закалка и шлифование витков спирали и реек кулачков, что повышает износоустойчивость и долговечность патронов.

Патроны токарные 3-х кулачковые самоцентрирующие спиральные с независимым перемещением кулачков предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки, делительные головки и различные приспособления. Они используются для центрования и крепления обрабатываемых деталей со смещенной осью вращения или торцом неправильной формы.

Задняя бабка токарно-винторезного станка 16К20. Устройство задней бабки показано на рисунке 7. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Задняя бабка токарно-винторезного станка 16К20. Устройство задней бабки показано на рисунке 7. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПТТ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПТТ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

2.4 Разработка операционного технологического процесса.

2.4.1 Определение операционных припусков и межоперационных размеров

1. Определяем операционные припуски, допуски и межоперационные размеры для внутреннюю поверхности Ø 72Н12 мм.

Таблица 6 Карта расчёта припусков на обработку и предельных

размеров по технологическим переходам.

1. Определяем значения Rz и h: для заготовки: по [9], табл. 12 с. 186 для технологических переходов: по [ 9 ], табл. 24 с. 187 Полученные данные заносим в таблицу.

2. Определяем суммарное пространственное отклонение D для заготовки определяем по формуле: D = где D - суммарное значение пространственных отклонений для заготовки, мм; Dсм - погрешность заготовок, штампованных на прессах, молотах, мм; D экс - погрешность штампованных заготовок по эксцентричности, мм; Dкор = 700 мм, [2], табл. 33 с. 73 D ц= 800мм [2], табл. 33 с. 73 По формуле (13): D1=

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

Для поверхностей после механической обработки:

Di = D1* Куi,

где Di - суммарное значение пространственных отклонений для

переходов, мм;

D1 - суммарное значение пространственных отклонений для

заготовки, мм;

Куi – коэффициент уточнения формы,мм.

Ку2=0,06 [2], табл. 29 с. 190

по формуле (11)

D 2=1500*0,06=90мкм.

Полученные результаты заносим в таблицу.

3. Определяем расчетный минимальный припуск:

2zmin i = 2 (Rz i-1 + h i-1) +  , (14)

2zmin2 = 2 (Rz 1 + h 1) + , (14)

2zmin2 = 2 (Rz 1 + h 1) +  2 (50+50)+ 2 (50+50)+  = 378мкм

Полученные результаты заносим в таблицу.

4. Графу «расчетный min размер» начинаем заполнять с чертежного Dmin путем сложения соответствующего припуска.

dmini = dmini + 1 + 2Zmini +1, (15)

dmin =72,19 мм

dmin =71,81-0,3800=71,43 мм

Полученные результаты заносим в таблицу.

5. Находим допуски на изготовление:

Для заготовки допуск определяем по п.1.4

Td1=2500 мкм

Td2=740 мкм

Полученные результаты заносим в таблицу.

6. Минимальный предельный размер dmin определяем округлением расчетного размера до того знака, который определен допуском:

dmin = 94,978 мм

dmin = 95,092 мм

Полученные результаты заносим в таблицу.

7. Максимальный предельный размер dmax:

dmax = dmin + Тd, (16) = 378мкм

Полученные результаты заносим в таблицу.

4. Графу «расчетный min размер» начинаем заполнять с чертежного Dmin путем сложения соответствующего припуска.

dmini = dmini + 1 + 2Zmini +1, (15)

dmin =72,19 мм

dmin =71,81-0,3800=71,43 мм

Полученные результаты заносим в таблицу.

5. Находим допуски на изготовление:

Для заготовки допуск определяем по п.1.4

Td1=2500 мкм

Td2=740 мкм

Полученные результаты заносим в таблицу.

6. Минимальный предельный размер dmin определяем округлением расчетного размера до того знака, который определен допуском:

dmin = 94,978 мм

dmin = 95,092 мм

Полученные результаты заносим в таблицу.

7. Максимальный предельный размер dmax:

dmax = dmin + Тd, (16)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| dmax1=dmin1 + Тd1=98,5+2,5=101 мм dmax2=dmin2 + Тd2=95,94+0,63=96,57 мм Полученные результаты заносим в таблицу. 8. Определяем предельные значения припусков: 2Z max = dmaxi - dmaxi-1 (17) 2Zmax2 = dmaxi – dmaxi-1 =101-96,57=4,43 мм=4430 мкм 2Z min = dmini - dmini-1 (18) 2Z min 2= dmini - dmini-1 =98,5-95,94=2,56 мм=2560 мкм Полученные результаты заносим в таблицу. 9. Проверка: 2Z max - 2Z min = Тd i – Тdi-1, (19) 4430 – 2560 = 2500 – 630 1070 – 600 = 630 – 160 51-248=160– 57 149-114=57-22 10. Определяем общий минимальный припуск: n Σ 2Zmini=2560+600+248+114=3522 мкм = 3,522мм (20) i = 1 11. Находим номинальный припуск: Z о ном = Z о min + esзаг – esдет, (21) Z о ном = Z о min + esзаг – esдет =3,522+0,7-0,022=4,2 мм. 12. Определяем номинальный диаметр заготовки: dном. заг = dдет. ном + Z о ном, (22) dном.заг = 95+4,2=99,2 мм. 13. Проверка: dзаг. max = dном.заг + esзаг (23) 99,2+1,8=101 101=101 d заг. min = dном.заг + ei заг (24) 99,2+(-0,7)=98,5 98,5=98,5 Проверка сошлась. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

2. Определяем операционные припуски, допуски и межоперационные размеры для внутренней поверхности 32Н13

Таблица 7 – Карта расчёта припусков на обработку и предельных

размеров по технологическим переходам.

1. Определяем значения Rz и h: для заготовки: по [9], табл. 12 с. 186 для технологических переходов: по [ 9 ], табл. 24 с. 187 Полученные данные заносим в таблицу. 2. Определяем суммарное пространственное отклонение D для заготовки определяем по формуле (13): D = где D - суммарное значение пространственных отклонений для заготовки, мм; Dсм - погрешность заготовок, штампованных на прессах, молотах, мм; D экс - погрешность штампованных заготовок по эксцентричности, мм; Dкор = 1,1 мкм, [2], табл. 33 с. 73 D см= 2,8 мкм [2], табл. 33 с. 73 По формуле (13): D1= Полученные результаты заносим в таблицу. 3. Определяем расчетный минимальный припуск по формуле (14): 2Zmin = 2(Rz + h + ∆), 2Z min = 2 (125+120+180,48) = 850,96 мкм Полученные результаты заносим в таблицу. 4. Графу «расчетный max размер» начинаем заполнять с чертежного Dmax путем сложения соответствующего припуска по формуле (15): Dmах = Di+ 1 + 2Zmin +1, Dmах3 =60+0,19=60,19 мм Dmin2 =60,19+(-0,598)=59,592 мм

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| Полученные результаты заносим в таблицу. 5. Находим допуски на изготовление: Для заготовки допуск определяем по п.1.4 TD1=2200 мкм TD2=460 мкм Полученные результаты заносим в таблицу. 6. Минимальный предельный размер Dmax определяем округлением расчетного размера до того знака, который определен допуском: Dmax1 = 57,1 мм Dmax2 = 59,59 мм 7. Минимальный предельный размер dmin: dmin = dmax - Тd, (25) dmin1=dmax1 - ТD1=57,1-2,2=54,9 мм dmin2=dmax2 - ТD2=59,59-0,46=59,13 мм Полученные результаты заносим в таблицу. 8. Определяем предельные значения припусков: 2Z max = dmaxi - dmaxi-1 (26) 2Zmax2 = dmaxi – dmaxi-1 = 59,13-54,9=4,23 мм=4230 мкм 2Z min = dmini - dmini-1 (27) 2Z min 2= dmini - dmini-1 = 59,59-57,1=2,49 мм=2490 мкм Полученные результаты заносим в таблицу. 9. Проверка: 2Z max - 2Z min = Тd i – Тdi-1, (28) 4230 – 2490 = 2200 – 460 870 – 600 = 460 – 190 10. Определяем общий минимальный припуск: n Σ 2Zmini=2490+600=3090 мкм = 3,09мм (29) i = 1 11. Находим номинальный припуск: Z о ном = Z о min + esзаг – esдет, (30) Z о ном = Z о min + esзаг – esдет =3,09+0,8-0,19=3,7 мм. 12. Определяем номинальный диаметр заготовки: dном. заг = dдет. ном - Z о ном, (31) dном.заг = 60-3,7=56,3 мм. 13. Проверка: dзаг. max = dном.заг + esзаг (32) 56,3+0,8=57,1 57,1=57,1 d заг. min = dном.заг + ei заг (33) 56,3+(-0,14)=54,9 54,9=54,9 Проверка сошлась. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| Рисунок 2– Схема расположения операционных припусков, допусков и межоперационных размеров при обработке наружного Ø95к6 мм. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| Рисунок 3 – Схема расположения операционных припусков, допусков и межоперационных размеров при обработке внутреннего Ø60Н11мм. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| 2.4.2 Расчет режимов резания и норм времени 010 Токарная. 1) Подрезать торец Ø 210 h13мм/ Ø 53 H11мм 1. Глубина резания: t=1,8 мм. 2. Подача: S=1 мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле: υ = (Сυ / Тm · Sy ·tx) · Kυ, [10], стр. 265 (34) где Сυ – коэффициент; m, x, y - показатели степени; Kυ – поправочный коэффициент. Сυ, m, x, y определяем по [8], стр. 269, т.17: Сυ = 340 х = 0,15 у = 0,45 m = 0,2 Т = 120 мин. Определяем Kυ по формуле: Kυ = Кмυ · Кnυ · К (35) Кмυ определяем по формуле: Кмυ = Кг(750 / σв)nυ = 1 · (750 / 1030) 1 = 0,73 Кnυ определеям по [8], стр. 263, т.5: Кnυ = 1 Кuυ = определяем по [8], стр.263, т 6: Кuυ = 1 Определяем по формуле (35): Kυ = 0,73 · 1 · 1 = 0,73 υ = (340 / 1200,2 · 10,45 · 1,80,15) · 0,73 = 87 м/мин. 4.Частота вращения шпинделя определяется по формуле: n = 1000· υ / П·Д, (36) где: П- постоянная, П= 3,14; По формуле (36) определяем: n = 1000 · 87 / 3,14 · 210 = 132 об/мин. Корректировка по паспорту станка: n=125 об/мин. υ ф= n· П·Д/1000 (37) Фактическая скорость резания определяется по формуле(37): υф= 125·3,14·210 / 1000 = 82 м/мин 5. Определяем силу резания по формуле: Pz = 10 · Cp · tx · Sy · υn ·Kp, стр. 271 (38) Cp, х, у, n определяем по [8], стр. 273, т 22: Cp = 300 х = 1 у = 0,75 n = -0,15 Kp определяем по формуле: Кр = Кмр · Кφр · Кγр · Кλр · Кrр, [8], стр. 271 (39) где Кмр,Кφр,Кγр,Кλр,Кrр – коэффициент, учитывающие фактические условия резания. По формуле: | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| Кмр = (σв / 750)n, [10], стр. 264, т. 9 (40) Кмр = (1030 / 750)0,75 = 1,26 Кφр,Кγр,Кλр,Кrр определяем по [8], стр. 275, т.23: Кφр = 1 Кγр = 1 Кλр = 1 Кrр = 1 Kp = 1,26 · 1 · 1 · 1 · 1 = 1,26 Pz = 10 · 300 · 1,81 · 10,75 · 82-0,15 · 1,26=3143 Н 7. Мощность резания определяем по формуле: N = Pz · υ / 1020 · 60, [8] стр. 271 (41) По формуле (40) определяем: N = 3143 · 82 / 1020 · 60 = 4,2 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 4,2<7,5 обработка возможна 9. Определяем основное время (То) по формуле: Tо=(l+l1/s·n)·i (42) где l – длина обрабатываемой поверхности, мм; l1 – длина врезания и перебега инструмента, мм; i – число проходов По формуле (42) определяем: Tо=(78+3,5 / 1·125)·1=0,65 мин 2) Точить поверхность Ø 210 h13мм 1. Глубина резания: t=1,8 мм. 2. Подача: S=0,5мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,50,45 · 1,80,15) · 0,73 = 120 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·120/ 3,14·210= 182 об/мин Корректировка по паспорту станка: n =160 об/мин 5. Фактическая скорость резания определяется по формуле (37): υ ф=210·3,14·160/1000=105 м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 1,81 · 0,50,75 · 105-0,15 · 1,26 = 2013 Н 7. Мощность резания определяем по формуле (41): N = 2013 · 105 / 1020 · 60 =3,45 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 3,45<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(18,5/0,5·160)·1=0,23 мин 3) Расточить отверстие Ø 53 Н11мм 1. Глубина резания: t=1,8 мм. 2. Подача: S=0,5мм./об [8], с.267,т.12 | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,50,45 · 1,80,15) · 0,73 = 120 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·120/ 3,14·210= 182 об/мин Корректировка по паспорту станка: n =160 об/мин 5. Фактическая скорость резания определяется по формуле (37): υ ф=210·3,14·160/1000=105 м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 1,81 · 0,50,75 · 105-0,15 · 1,26 = 2013 Н 7. Мощность резания определяем по формуле (41): N = 2013 · 105 / 1020 · 60 =3,45 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 3,45<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(83,5/0,5·160)·1=1,04 мин 4) Расточить отверстие Ø 64мм/ Ø 53 H11мм 1. Глубина резания: t=2,7 мм. 2. Подача: S=0,2мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,20,45 · 2,70,15) · 0,73 = 170 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·170/ 3,14·64 = 845 об/мин Корректировка по паспорту станка: n =500 об/мин 5. Фактическая скорость резания определяется по формуле (37): υ ф=64·3,14·500/1000=100 м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 1,81 · 0,50,75 · 100-0,15 · 1,26 = 2006 Н 7. Мощность резания определяем по формуле (41): N = 2006 · 100 / 1020 · 60 =3,27 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 3,27<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(13,5/0,5·500)·2=0,11 мин 5) Расточить отверстие Ø 203 H9мм/ Ø 64 мм 1. Глубина резания: t=2 мм. 2. Подача: S=0,2мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,20,45 · 20,15) · 0,73 = 177 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·177/ 3,14·203 = 277 об/мин Корректировка по паспорту станка: n =160 об/мин | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| 5. Фактическая скорость резания определяется по формуле (37): υ ф=203·3,14·160/1000= 102м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 21 · 0,20,75 · 102-0,15 · 1,26 = 1130 Н 7. Мощность резания определяем по формуле (41): N = 1130 · 102 / 1020 · 60 =1,88 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 1,88<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(73/0,2·160)·2=4,56 мин 6) Расточить фаски 0,5*450 и 1*450 1. Определяем основное время (То) по формуле (42): Tо=(4/0,2·160)+(4,5/0,2·160)=0,27 мин Определяем основное время на всю операцию по формуле: n T ообщ = Σ То (43) i T ообщ =0,65+0,23+1,04+0,11+4,56+0,27 = 6,86 мин Вспомогательное время: 1. вспомогательное время на установку и снятие детали: Tуст=0,24мин [3]карта2 2. вспомогательное время связанное с переходом [3]карта20,лист1 1 переход tпер=0,24мин 2 переход tпер=0,38мин 3 переход tпер=0,09мин 4 переход tпер= 0,08мин 5 переход tпер=0,08мин 6 переход tпер=0,17мин 3. вспомогательное время связанное с переходом на приемы, не вошедшее в комплексы: [3]карта20 лист4 1 переход закрыть или открыть щиток ограждения от стружки tпер=0,02мин; 2 переход изменить число оборотов шпинделя tпер=0,07мин; закрыть или открыть щиток ограждения от стружки tпер=0,02мин; 3 переход закрыть или открыть щиток ограждения от стружки tпер=0,02мин; 4 переход изменить число оборотов шпинделя tпер=0,07мин; закрыть или открыть щиток ограждения от стружки tпер=0,02мин; 5 переход изменить число оборотов шпинделя tпер=0,07мин; закрыть или открыть щиток ограждения от стружки tпер=0,02мин; 6 переход закрыть или открыть щиток ограждения от стружки tпер=0,02мин. 4. вспомогательное время на контрольные измерения: [3]карта87 лист7 1 переход tизм=0,13мин 2 переход tизм=0,13мин 3 переход tизм=0,16мин | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

4 переход tизм= 0,13мин

5 переход tизм=0,13мин

6 переход tизм=0,16мин

Вспомогательное время на операцию

Тв= tуст+ tпер+ tпер+ tизм, мин (44)

где tв- вспомогательное время на операцию, мин;

tуст- вспомогательное время на установку и снятие детали, мин;

tпер- вспомогательное время связанное с переходом, мин;

tпер- вспомогательное время связанное с переходом на приемы, не вошедшее в комплексы, мин;

tизм- вспомогательное время на контрольные измерения, мин.

По формуле (44):

Тв= 0,24+0,24+0,38+0,09+0,08+0,08+0,17+0,02+0,07+0,02+0,02+0,07+

+0,02+0,07+0,02+0,02+0,13*4+0,16*2=2,38 мин

Время на обслуживание рабочего места:

Тобс =(То+Тв)*  ,мин (45)

Где Тобс- время на обслуживание рабочего места, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Аобс- время на обслуживание рабочего места в процентах от оперативного времени, мин.

По формуле(45):

Тобс =(6,86+2,38)*0,04=0,34 мин

Время перерывов на отдых и личные надобности:

Тотл=(То+Тв)* ,мин (45)

Где Тобс- время на обслуживание рабочего места, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Аобс- время на обслуживание рабочего места в процентах от оперативного времени, мин.

По формуле(45):

Тобс =(6,86+2,38)*0,04=0,34 мин

Время перерывов на отдых и личные надобности:

Тотл=(То+Тв)*  ,мин (46)

Где Тотл- время перерывов на отдых и личные надобности, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Аобс- время перерывов на отдых и личные надобности в процентах от оперативного времени, мин.

По формуле (46):

Тотл=(6,86+2,38)*0,06=0,55мин

Штучное время:

Тш=То+Тв+Тобс+Тотл, мин (47)

Где Тш- штучное время, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Тобс- время на обслуживание рабочего места, мин;

Тотл- время перерывов на отдых и личные надобности, мин.

По формуле (47):

Тш=6,86+2,38+0,55+0,34=10,13 мин

Подготовительно-заключительное время по [3]карта65:

Тпз=24+3+3,5+7=37,5 мин ,мин (46)

Где Тотл- время перерывов на отдых и личные надобности, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Аобс- время перерывов на отдых и личные надобности в процентах от оперативного времени, мин.

По формуле (46):

Тотл=(6,86+2,38)*0,06=0,55мин

Штучное время:

Тш=То+Тв+Тобс+Тотл, мин (47)

Где Тш- штучное время, мин;

То- основное время на операцию, мин;

Тв- вспомогательное время на операцию, мин;

Тобс- время на обслуживание рабочего места, мин;

Тотл- время перерывов на отдых и личные надобности, мин.

По формуле (47):

Тш=6,86+2,38+0,55+0,34=10,13 мин

Подготовительно-заключительное время по [3]карта65:

Тпз=24+3+3,5+7=37,5 мин

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

| 015 Токарная 1) Подрезать торец Ø 210h13мм / Ø 148мм 1. Глубина резания: t=1,6 мм. 2. Подача: S=0,6мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,60,45 · 1,60,15) · 0,73 = 112 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·112/ 3,14·210= 170 об/мин Корректировка по паспорту станка: n =160 об/мин 5. Фактическая скорость резания определяется по формуле (37): υ ф=210·3,14·160/1000=105 м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 1,61 · 0,60,75 · 105-0,15 · 1,26 = 2051 Н 7. Мощность резания определяем по формуле (41): N = 2051 · 105 / 1020 · 60 =3,5 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 3,5<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(34,5/0,6·160)·1=0,36 мин 2) Точить поверхность Ø 110 h8мм 1. Глубина резания: t=1,6 мм. 2. Подача: S=0,6мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): υ = (340 / 1200,2 · 0,60,45 · 1,60,15) · 0,73 = 112 м/мин. 4. Частота вращения шпинделя определяется по формуле (36): п= 1000·112/ 3,14·110= 324 об/мин Корректировка по паспорту станка: n =200 об/мин 5. Фактическая скорость резания определяется по формуле (37): υ ф=110·3,14·200/1000=69 м/мин 6. Определяем силу резания по формуле (40): Pz = 10 · 300 · 1,61 · 0,60,75 · 69-0,15 · 1,26 = 2185 Н 7. Мощность резания определяем по формуле (41): N = 2185 · 69 / 1020 · 60 = 2,46 кВт 8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт 2,46<7,5 обработка возможна 9. Определяем основное время (То) по формуле (42): Tо=(27,5/0,6·200)·1=0,23 мин 3) Подрезать торец Ø 148мм/ Ø 110 h8мм 1. Глубина резания: t=1,8 мм. 2. Подача: S=0,5мм./об [8], с.267,т.12 3. Скорость резания(υ) по формуле(34): | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТПГТ ДП 01.000. ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | № документа | Подпись | дата | |||||||||||||||||||||||||||||||||||||||||||||||||

υ = (340 / 1200,2 · 0,50,45 · 1,80,15) · 0,73 = 120 м/мин.

4. Частота вращения шпинделя определяется по формуле (36):

п= 1000·120/ 3,14·148= 258 об/мин

Корректировка по паспорту станка: n =200 об/мин

5. Фактическая скорость резания определяется по формуле (37):

υ ф=148·3,14·200/1000= 93 м/мин

6. Определяем силу резания по формуле (40):

Pz = 10 · 300 · 1,81 · 0,50,75 · 93-0,15 · 1,26 = 2050 Н

7. Мощность резания определяем по формуле (41):

N = 2050 · 93 / 1020 · 60 =3,1 кВт

8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт

3,1<7,5 обработка возможна

9. Определяем основное время (То) по формуле (42):

Tо=(22,5/0,5·200)·1=0,23 мин

4) Точить поверхность Ø 95 к6мм

1. Глубина резания: t=2 мм.

2. Подача: S=0,2мм./об [8], с.267,т.12

3. Скорость резания(υ) по формуле(34):

υ = (340 / 1200,2 · 0,20,45 · 20,15) · 0,73 = 177 м/мин.

4. Частота вращения шпинделя определяется по формуле (36):

п= 1000·177/ 3,14·95 = 593 об/мин

Корректировка по паспорту станка: n =160 об/мин

5. Фактическая скорость резания определяется по формуле (37):

υ ф=95·3,14·160/1000= 47,7м/мин

6. Определяем силу резания по формуле (40):

Pz = 10 · 300 · 21 · 0,20,75 · 47,7-0,15 · 1,26 = 1266 Н

7. Мощность резания определяем по формуле (41):

N = 1130 · 102 / 1020 · 60 =1,88 кВт

8. Определяем достаточна ли мощность привода станка. У станка 16К20 мощность привода Nп=10*КПД= 10*0,75= 7,5 кВт

1,88<7,5 обработка возможна

9. Определяем основное время (То) по формуле (42):

Tо=(73/0,2·160)·2=4,56 мин

5) Подрезать торец Ø 110 h8мм/ Ø 95 к6мм

1. Глубина резания: t=1,6 мм.

2. Подача: S=0,6мм./об [8], с.267,т.12

3. Скорость резания(υ) по формуле(34):

υ = (340 / 1200,2 · 0,60,45 · 1,60,15) · 0,73 = 112 м/мин.

4. Частота вращен

|

, (13)

, (13) =1500 мкм.

=1500 мкм. =3008мкм.

=3008мкм.