Технические основы построения ГПСОсновная особенность технологических процессов (ТП), предназначенных для ГПС,— их тщательная подготовка и анализ. При технологической подготовке производства (ТПП) анализируются все объекты: изделия, технологические процессы, оснащение, организация ТПП, методы обработки и т. д. На основе анализа ТП систематизируют технологические данные, разрабатывают унифицированные технологические процессы и технологическую оснастку. Приводят к единообразию либо весь технологический процесс, либо его отдельные составляющие. Причем если ТП на составляющие разделены качественно, то появляется возможность использовать высокопроизводительные методы обработки, быстропереналаживаемые станки и приспособления. При этом мелкосерийное производство приближается к уровню серийного. Базой ТПП является групповое производство — прогрессивная форма организации машиностроения, основой которой служит целевая подетальная (предметная) специализация участков и цехов. В качестве технологической основы используют унифицированную групповую, типовую форму организации технологических процессов. Основа технологической унификации — классификация деталей или их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки. Для классификации и кодирования используют системы ЕСКД, технологический классификатор деталей, ЕСТПП, «Техархив», «Группроект». Деталям присваивают классификационный шифр для последующего ускоренного поиска но заданным признакам. После классификации деталей и их группирования разрабатывается групповой технологический процесс, благодаря которому любую деталь данной группы можно обрабатывать без значительных отклонений от общей технологической схемы. Организация группового производства предусматривает широкое использование автоматических систем технологической подготовки производства (АСТПП) и управления (АСУП). Используя системы кодирования и классификации деталей, выявляют их общие признаки и определяют конструктивно-технологические группы. Группа — совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и технологического процесса. При формировании группы учитывают: габаритные размеры деталей, геометрическую форму, общность поверхностей, подвергающихся обработке, точность и шероховатость, однородность заготовок, серийность выпуска, экономичность процесса. Группа характеризуется по общности технологии (конструкторское и технологическое единство), оснащения (инструментальное единство), а также планирования и организации производства (организационно-плановое единство). В групповом методе допускается использовать несколько способов группирования деталей (по видам обработки, общности технологического маршрута, операциям), если они целесообразны для конкретных условий данного производства. Этим и определяется универсальность группового метода. Для группы деталей создается групповой технологический процесс. Для условий ГПС групповые процессы создаются по различным методам: по конструктивно-технологическому сходству деталей (группы валов, втулок, шестерен и т. д.); по элементарным поверхностям деталей (определяют варианты обработки поверхностей, а затем, комбинируя элементарные процессы обработки, получают технологический процесс обработки любой детали); по преобладающим видам обработки (тип оборудования, единое технологическое оснащение, общая наладка станка). Групповой технологический процесс — совокупность групповых технологических операций, позволяющих обрабатывать детали группы по общему технологическому маршруту. При этом некоторым деталям не нужны отдельные операции и переходы. Рассмотрим пример группирования деталей типа «тела вращения; с использованием автоматизированной системы «Группроект» в многономенклатурном серийном и мелкосерийном производстве. В результате предварительного анализа номенклатуры деталей типа «тела вращения», обрабатываемых на предприятии, определены следующие необходимые варианты технологий: Т1 — обработка прутка на токарном автомате с получением готовой детали (автоматная операция); Т2 — то же с последующими операциями токарной обработки второй стороны детали (автоматная, токарная 1,..., токарная п); ТЗ — обработка штучных заготовок с получением готовой детали (токарная); Т4 — то же с последующими операциями токарной обработки второй стороны детали (токарная 1, токарная 2,..., токарная п). Для технологий Т1 и Т2 нужен гибкий производственный модуль, а для вариантов ТЗ и Т4 — роботизированная гибкая технологическая линия. Набор деталей, для которых необходима одна из указанных ранее технологий, определяет группы — первый признак деталей при их группировании. Для конкретизации состава нужного оборудования ГПМ или ГАЛ, их характеристик, а также конструкций кассет и схватов ПР дополнительно нужно знать такие признаки деталей, как диаметр заготовки, ее длину (для штучных), исходный материал, массу, а для унификации технологических наладок в группах деталей — одинаковые конструктивные признаки последних (код по классификатору ЕСКД, класс точности, шероховатость, сведения об элементах деталей). Задачу группирования деталей в основном решают при помощи ЭВМ, для этого в память машины вводят указанную информацию о признаках деталей в кодовом выражении. Система группирования на ЭВМ представляет собой комплекс следующих программ: формирование массива данных на магнитном носителе; выбор и расчет (дополнительно) показателя по формуле (горизонтальный расчет); подсчет сумм по реквизитам (вертикальное суммирование); создание массива наименований реквизитов; печать выбранной группы записей с наименованием реквизитов и вертикальным расположением записей; печать выбранной группы деталей с горизонтальным расположением записей, разделенных на реквизиты; корректировка исходного массива данных. Наиболее удобная система группирования деталей — «Группроект-1Л». При использовании этой автоматизированной системы существенно сокращается трудоемкость и повышается качество решения задач по проектированию групповых ГПМ и ГАЛ. Подготовительные работы включают в себя классификацию, кодирование чертежей деталей, создание автоматизированной базы данных большого объема программными средствами на ЕС ЭВМ. При наличии базы данных, содержащей сведения о деталях, система «Группроект-1Л» по запросам пользователей выполняет поиск, выбор необходимой информации о деталях, их группирование, сортировку, выдачу результатов на печать. Корректировку базы данных и обработку содержащейся в ней информации осуществляет система управления базой

1.1. Признаки кодирования

данных (СУБД), которая входит в банк данных технологического назначения «Ребус». Первый этап работы — создание основных информационных массивов базы данных: отбор номенклатуры деталей для проектируемого участка; классификация и кодирование деталей по конструкторско-технологическим признакам; перфорация и ввод в ЭВМ массива. При кодировании отобранных деталей сведения о них записываются на стандартном кодировочном 72-колоночном бланке. Сведения о деталях сгруппированы по признакам (табл. 1.1). Приняв за основу «Группроект-1Л, необходимо отметить его существенный недостаток, заключающийся в отсутствии данных по маршруту обработки, без которых вопрос создания ГПМ или ГАЛ не может быть решен. Этот

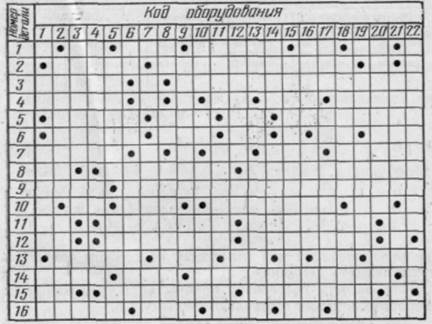

Рис. 1.2. Пример детали для обработки на токарном модуле недостаток можно устранить введением соответствующего признака «Технологический процесс» (Т). На рисунке 1.2 показана деталь, предназначенная для обработки на токарном модуле. Группы признаков записываются: основные сведения (ОС), помер чертежа (216-80-170), наименование детали (ШТЫРЬ), код по классификатору ЕСКД (745613), наибольший диаметр (18), длина (70), толщина (не заполняется), масса (0.45), литера (0), материал детали (МАТ), марка основного материала (25), ГОСТ основного материала (10.51.59), заменители основного материала (20, 30), сведения о заготовке (ЗАГ), вид заготовки (КРУГ), размер (18), точность (ТОЧ), квалитет точности (К8), минимальная высота микронеровностей наружных поверхностей (2.5), минимальная высота микронеровностей прочих поверхностей (2.5), номера стандартов (СТ), (10.50.60.7417.54), сведения об элементах детали (СЭ), диаметр (D = 10), технологический процесс (Т4=ТОК1 ТОК2). На кодировочном бланке сведения записываются следующим образом: ОС=/216—80—170, ШТЫРЬ, 745613, 18, 70, 045 0/ МАТ=/'25', 10.51.59/'20', '30'/, ЗАГ=КРУГ, 18 ТОЧ=/К8, 2.5, 2.5/, СТ = 10.50.60, 7417.54/, Т4=ТОК1, ТОК2 Принятая система кодирования позволяет применять 80-колоночные перфокарты. После кодирования деталей набивают перфокарты и вводят в ЭВМ основные массивы деталей. Группирование деталей для принятия решения о необходимости создания ГПМ или ГАЛ происходит по запросам пользователей, адресованным к рабочим массивам. Запросы на группирование составляют на основе результатов анализа исходной номенклатуры деталей, что в общем случае заключается в описании группы технологически однородных деталей средствами языка запросов по признакам классификации и кодирования. Выбранную группу оценивают приближенно по загрузке оборудования, на основании чего принимают решение о целесообразности создания для этой группы деталей ГПМ или ГАЛ. Так, если группа включает в себя две-три детали, то для нее создавать ГПМ и ГАЛ нецелесообразно, для групп же, состоящих из многочисленных деталей, это необходимо. В качестве примера приведем составление запроса на группирование деталей типа «втулка» для принятия решения о необходимости создания ГАЛ. Смысловое содержание запроса: выбрать детали типа «втулка» (класс 71, подклассы 5 и 6 ЕСКД) и разбить на технологии Т2 и Т4. Каждую группу разбить на три подгруппы: втулки с гладкой цилиндрической поверхностью (ЕСКД-7151, ЕСКД-7152); втулки со ступенчатой цилиндрической поверхностью (ЕСКД-7153... ЕСКД-7157); втулки с конической и криволинейной поверхностью (ЕСКД-7160); каждую из полученных групп разбить еще на три подгруппы по размеру наружного диаметра: D≤10; 10≤D≤20; D>20; детали в выходном файле сортировать по номерам групп, а внутри групп — по размеру наружного диаметра; в выходной таблице распечатать следующие признаки: обозначение чертежа, наименование детали, код ЕСКД, габаритные размеры, класс точности размеров, технологический процесс; по каждой группе выдать итоговые данные: минимальное и максимальное значения классов точности, суммарную годовую программу деталей группы, суммарную станко-емкость механической обработки группы деталей. Результаты обработки запроса по одной наиболее многочисленной группе приведены в таблице 1.2 [для примера взяты семь деталей, каждая из которых проходит токарную обработку 1, 2 (Т4)|. При повышенной серийности некоторых изделий на предприятии для изготовления небольшой номенклатуры деталей с достаточно высоким объемом годового выпуска группирование можно выполнить без применения ЭВМ. В этом случае детали группируют по общности технологического процесса с применением поля кодовых номеров. На этом этапе практически разрабатывают групповой технологический процесс. Вначале по множеству деталей формируют матрицу, имеющую по строкам последовательность обработки каждой детали, а по колонкам — оборудование, на котором выполняются операции. Для упрощения матрицы введены коды оборудования, например: 1 — токарный станок ТПК-125; 2— токарный станок 16КФ20ФЗ; 3 — токарный полуавтомат 16Б16Т1 и т. д. Номера деталей обозначены в левой колонке матрицы. Набор обрабатываемых деталей предварительно формируют по таблице 1.3 и группируют с учетом типов применяемого оборудования по таблице 1.4.

Продолжение

После группирования деталей выбирают групповой технологический процесс и соответственно оборудование ГАУ. При этом необходимо стремиться к тому, чтобы любая деталь группы обрабатывалась без существенных отклонений от намеченной технологической схемы. Маршруты деталей, входящих в группу, могут не иметь не- 1.3, Действующий технологический процесс механической обработки

1.4. Группы деталей, изготовляемых на однотипном оборудовании

|