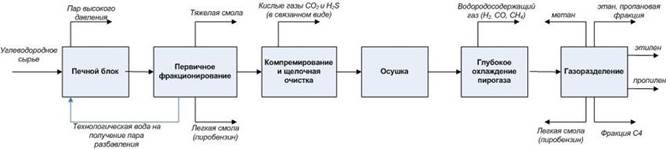

Описание технологической схемы.Технологическая схема производства этилена: За период развития термического пиролиза углеводородов в конструкцию печей пиролиза и в технологическую схему производства низших олефинов был внесён ряд важных усовершенствований. О некоторых улучшениях конструкций печей пиролиза было сказано в предыдущем разделе. Теперь несколько слов о важнейших изменениях в технологической схеме переработки продуктов пиролиза. Введение в схему печных блоков закалочно-испарительных аппаратов позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления. Наличие собственного пара высокого давления привело к замене компрессоров с электрическим приводом на компрессоры с паровой турбиной, что привело к снижению на порядок себестоимости продуктов пиролиза. Полный переход с абсорбционной схемы газоразделения продуктов реакции на низкотемпературное фракционирование привело к получению низших олефинов более высокого качества — полимеризационной чистоты. В совокупности все изменения в технологии производства низших олефинов способствовали к переходу на высокие мощности единичных установок. Если в начале 1960-х годов мощность передовых установок пиролиза составляла порядка 100—140 тыс.т/год, по этилену, то на данный момент мощность достигает 1,0-1,4 млн.т/год. Рост единичных мощностей этиленовых установок сопровождался значительным снижением удельных затрат сырья и энергии на производство. Кроме того, с ростом мощности установок пиролиза, изначально предназначавшихся только для получения этилена, стало экономически целесообразным выделение остальных газовых продуктов, а затем получение бензола и других ценных компонентов из жидких продуктов, что дополнительно повысило эффективность процесса. Современное производство этилена включает следующие узлы: непосредственно сам пиролиз, первичное фракционирование и разделение продуктов пиролиза, компримирование, осушка, глубокое охлаждение пирогаза и газоразделение.

Рисунок 1. Блок-схема этиленового производства. Узел пиролиза состоит из нескольких печей пиролиза. Суммарные годовые мощности по этилену всех печей, без учёта печей находящихся в резерве (на регенерации), определяют мощность всей установки пиролиза. На выходе из ЗИА продукты пиролиза проходят вторичную закалку путём прямого впрыскивания смолы пиролиза (так называемое закалочное масло) до температур не выше 200 °C. Узел первичного фракционирования и разделения продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую смолу (температура начала кипения ~ 200 °C), на лёгкую смолу (пиробензин), на предварительно облегченный пирогаз (у/в С1-С4 с содержанием у/в С5-С8). Далее легкий пирогаз поступает на узел компримирования, состоящий из многоступенчатого компрессора. Между стадиями компрессии предусмотрены теплообменники и сепараторы для охлаждения компримированного пирогаза и его сепарации с дополнительным выделением влаги и пироконденсата. На этой стадии пирогаз сжимается до давлений 3,7 — 3,8 МПа для повышения температур кипения разделяемых продуктов. Также между стадиями компримирования предусмотрен узел очистки пирогаза от кислых газов (СО2, Н2S), представляющий собой насадочную колонну, в которой происходит хемосорбция кислых газов раствором NaOH. Сжатый пирогаз поступает на узел осушки — в адсорберы с заполненными молекулярными ситами, где происходит полное удаление воды. На узле глубокого охлаждения пирогаза происходит ступенчатое захолаживание пирогаза до температуры -165 °C. В таких условиях практически только водород находится в газоообразном состоянии. Далее охлаждённый пирогаз (в жидком состоянии, без водорода) параллельно и последовательно проходит через четыре ректификационные колонны, в которых происходит выделение метана, этан-этиленовой (ЭЭФ), пропан-пропиленовой (ППФ), С4 фракции и пиробензина. ЭЭФ и ППФ далее проходят гидроочистку от ацетиленистых углеводородов (и пропадиена в ППФ) и далее ректификацией выделяются этилен и пропилен. Оставшиеся этан и пропан используются как рецикловое пиролизное сырьё. Пиролизная С4 фракция используется для выделения экстрактивной дистилляции дивинила и бутиленов. Пиролизная смола, полученная на стадии первичного фракционирования используется для получения технического углерода. На крупнотоннажных этиленовых установках (от 250 тыс. т/год и выше) лёгкие смолы (пиробензин) обычно перерабатываются с выделением у/в С5, БТК фракции (ароматические углеводороды С6-С8) и фракции С9. БТК фракция, состоящая на 90 % масс. из ароматических углеводородов, используется для получения бензола термическим или каталитическим гидродеалкилированием или для выделения бензола, толуола и ксилола экстракцией и экстрактивной дистилляцией. Из у/в С5 далее получают изопрен, циклопентадиен (дициклопентадиен в товарной форме), пипирилены. Фракция С9 используется для получения нефтеполимерных смол. Технологическая схема пиролиза бензина:

Рисунок 2. Схема установки пиролиза бензина: Т-1-паровой подогреватель; П-1 - печь; A-1 - «закалочный» аппарат; Т-2 - котел-утилизатор (закалочно-испарительный агрегат); Е-1 - аппарат масляной промывки; К-1- колонны; Ф-1- Фильтры; Х-1 - холодильник; XK-1 - конденсатор-холодильник; С-1 - сепаратор: С-2 - отстойник; К-2 - отпарная колонна.

Сырье подают насосом при 1 —1,2 МПа в паровой подогреватель Т-1, где оно нагревается до 100ОС; затем сырье смешивают с водяным паром и двумя потоками подают в коллекторы, где поток разветвляется на четыре в каждом коллекторе. Пройдя часть труб конвекционной секции печи П-1, смесь паров бензина и водяного пара поступает в трубы реакционного змеевика. Газ выводят из печи при 840—850°Си во избежание пиролитического уплотнения непредельных углеводородов подвергают быстрому охлаждению в «закалочном» аппарате А-1. Он представляет собой конденсатор смешения, куда подают водный конденсат. За счет теплоты испарения конденсата температура газа пиролиза снижается до 700 ОС. Охлаждение на 140—150°С достаточно, чтобы за несколько секунд пребывания газа на участке от «закалочного» аппарата до котла-утилизатора Т-2 прекратить реакции пиролиза. Последующее снижение температуры происходит в закалочно-испарительном агрегате (котел-утилизатор), где тепло газов пиролиза используется для производства водяного пара высокого давления. Газ, охлажденный примерно до 400 °С, проходит еще одну ступень охлаждения в аппарате Е-1, куда подают тяжелое поглотительное масло. Описанная система охлаждения входит в печной агрегат, включающий также теплообменник и печь. После аппарата Е-1 все газовые потоки объединяют в общий коллектор, и дальше система отделения смолы от газа общая для всех агрегатов. Паро-газовую смесь направляют в две параллельно работающие колонны К-1. В нижней части колонн поток отмывают от сажи и кокса тяжелым поглотительным маслом; верх колонн орошается легким поглотительным маслом. В нижней части колонн конденсируется наиболее тяжелая часть смолы, которую откачивают насосом Н-1 через фильтры Ф-1 и после охлаждения в холодильнике Х-1 направляют в аппарат Е-1 и в низ колонн К-1 в качестве тяжелого поглотительного масла, а балансовое количество выводят. Облегченная паро-газовая смесь с верха колонн К-1 проходит конденсатор-холодильник ХК-1 и, охладившись до 30—35 СС, разделяется в сепараторе С-1 на газ пиролиза, направляемый на компрессию и далее на газоразделение, и обводненный конденсат легкого масла, которое отделяют от воды в отстойнике С-2. Легкое масло частично подают на верх колонн К-1, а балансовое количество после отпаривания в колонне К-2 откачивают с установки. Для переработки тяжелого дистиллятного сырья (вакуумный газойль) требуются более мягкий режим пиролиза и специальные меры, 'направленные на увеличение пробега печи. Так, в практику эксплуатации промышленных установок введена поочередная очистка от кокса одного или нескольких змеевиков печи: из них на несколько часов удаляют сырье и газифицируют образовавшийся кокс водяным паром. При этом достигнута продолжительность пробега 6 мес. Глубина превращения сырья при пиролизе и выход целевых продуктов определяются не только температурой и парциальным давлением углеводородных паров на выходе из реакционного змеевика печи, но и профилем температур по длине этого змеевика (при фиксированной температуре на выходе). Для пиролиза помимо печных агрегатов используют реакторы с псевдоожиженным слоем инертного твердого теплоносителя (обычно коксовые гранулы) и с движущимся слоем крупногранулированного теплоносителя. Такое аппаратурное оформление предназначено для тяжелого остаточного сырья, которое невозможно пиролизовать в трубчатых печах из-за высокого выхода кокса. Схема реакторного блока подобна схеме непрерывного коксования с порошкообразным коксом-теплоносителем. Спецификой пиролиза является необходимость сохранить малое время контакта сырья с теплоносителем. Этого можно достигнуть снижением высоты слоя и (или) укрупнением размера частиц теплоносителя, что позволяет увеличить скорость паро-газовой смеси над слоем. Явление перемешивания газовой фазы, свойственное системам с псевдоожиженным слоем, может затруднить регулирование времени контакта, а при завышении этого времени усилятся реакции уплотнения и снизится выход целевых олефинов. В качестве теплоносителя используют кокс с частицами 0,1—1,5 мм; температура в реакционной зоне 720—770 °С, время реакции 1,2—3,1 с, расход пара 60—260% на сырье. 11. Перспективы развития.

|