ПИРОЛИЗ В ТРУБЧАТЫХ ПЕЧАХ.

Рис 3. Пиролизные змеевики: а – наклонный или горизонтальный; б, в, г - вертикальные разного диаметра; д - разветвленный Современные печи с малым временем пребывания характеризуются вертикальным расположением труб, многопоточным движением сырья, небольшим внутренним диаметром труб, небольшой длиной змеевика, высоким тепло напряжением и более высокой температурой. (рис.3 б, в, г) Высокая производительность современных многокамерных пиролизных печей достигнута за счёт объединения в одном корпусе нескольких топочных камер, в которых заложено до 16 параллельно работающих змеевиков. (рис. д) Двухкамерные печи фирмы Lummus (рис 4.) обеспечивают переработку 25 т бензина в час с получением 40-50 тыс. т этилена в год. Теплонапряжённость труб при их двухстороннем облучении беспламенными горелками достигает 270 - 335 тыс. кДж / (кв.м. ●;ч) при максимальной температуре стенки 1040°С. (рис.) Печи фирмы Kellog (рис.5) предусматривают использование факельных горелок, работающих на жидком топливе. Обогрев труб происходит за счёт интенсивного излучения стен радиантных камер печей. Печи этой фирмы имеют три последовательные камеры, в которых осуществляется самостоятельное регулирование температурного профиля, что обеспечивает высокий выход этилена.

Рис. 4 Двухкамерная печь фирмы Lummus: 1 – пиролизный змеевик; 2 – радиантная камера; 3 – конвекционная камера; 4 – каркас; 5 – навесная футеровка;6 – теплоизоляция; 7 – металлический кожух; 8 – горелка; 9 – дымовая труба.

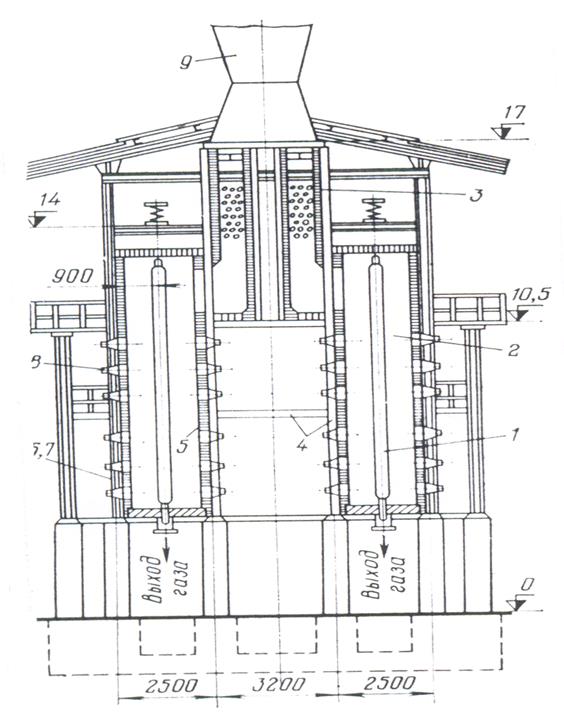

Рис.5 Многокамерная печь фирмы KELLOG: 1 - экономайзер, 2 - пароперегреватель, 3 - перегородка, 4 - соединение, 5 - горелки, 6,7,8 – входная, центральная и выходная часть змеевика, 9 – пружинные подвески, 10 – свод, 11 – «закалочно» - испарительный аппарат, 12 - паросборник.

Печи пиролиза почти не отличаются от печей, применяемых для прямой гонки нефти. Используются печи двухкамерные, двухстороннего облучения, вертикальные печи радиантно-конвективного типа с потолочными, боковыми и подовыми экранами. Средняя теплонапряженность труб змеевика 40000 ккал/м2ּч. Материал труб - высоколегированные жаропрочные стали: Х18Н10Т, Х18Н12М2Т, Х23Н18. При более жестких режимах (до 1200°С) используют сплавы железа, хрома (26%) и алюминия (4-6%). Для получения максимальной рентабельности, снижения капиталовложений, затрат на содержание и эксплуатацию этиленовых установок при проектировании печей пиролиза следует учитывать такие факторы как жесткость режима, избирательность процесса и пропускную способность печного змеевика. Все эти факторы взаимосвязаны и зависят от конструкции и условий эксплуатации пиролизной печи. При любой конструкции печи жесткость можно регулировать изменением температуры на выходе печного змеевика. Для любого сырья существует верхний предел жесткости, при превышении которого пробег печи резко сокращается. Пробег печи лимитируется закоксовыванием змеевика на трансферной линии. Закоксовывание змеевика приводит к повышению температуры стенки трубы; закоксовывание теплообменника на трансферной линии - к повышению температуры выходящего пирогаза. Одновременно возрастает гидравлическое сопротивление системы, увеличивается время пребывания и парциальное давление углеводородов в змеевике. Чаще всего пробег печи при низкой жесткости лимитирует закоксовывание змеевика, а при высокой жесткости - загрязнение теплообменника на трансферной линии. Максимальная жесткость пиролиза, следовательно, определяется скоростью коксообразования в теплообменнике. Последнее связано с конденсацией и полимеризацией на холодной поверхности тяжелых углеводородов, присутствующих в пирогазе. Пиролизная печь с высокой избирательностью дает высокие выходы этилена, пропилена и бутадиена и низкие выходы метана, этана, бутенов, не ароматических компонентов бензина и котельного топлива. Высокая избирательность позволяет уменьшить размеры и снизить эксплуатационные расходы в секциях газоразделения и при последующей экстракции бутадиена, изопрена и ароматики. Кроме того, снижается содержание компонентов предшественников коксообразования, что удлиняет пробег печи. При проектировании печного змеевика вводят следующие ограничения: допустимая температура стенки печи около 1000ºС (в начале пробега); предельная скорость на выходе из змеевика практически 300 м/с, выше 300 м/с усиливается абразивный износ. Температурное ограничение связано с минимальным временем контакта. При данном диаметре трубы уменьшение длины змеевика для сокращения времени контакта вызывает соответствующее увеличение теплонапряженности. После достижения предельной температуры стенки трубы дальнейшее сокращение времени контакта невозможно. Тогда коэффициенты теплопередачи можно повысить, увеличив отношение поверхности трубы к объему, т.е. уменьшая диаметр. Производительность змеевика определяют на основе расчета кинетики, теплопередачи и величины гидравлического сопротивления. При этом следует учитывать, что: время пребывания сырья в змеевике приблизительно пропорционально его длине; короткие (малое время контакта) змеевики требуют применения труб малого диаметра с высоким отношением поверхности к объему, дающих высокую производительность; длинные змеевики (большее время контакта) требуют применения труб большого диаметра, дающих низкую избирательность и высокую производительность. Следовательно, необходимо рассчитать избирательность змеевика на основе вычисленного времени контакта и среднего парциального давления углеводорода. Рабочее время печи зависит от следующих взаимосвязанных факторов: резерва мощности; способа очистки от кокса; времени пробега змеевика печи и теплообменника на трансферной линии; затрат времени на текущий ремонт. Продолжительность пробега определяет частоту очистки от кокса, что определяет резерв мощности, выбор способа удаления кокса и график ремонтов. Закоксованность змеевика и теплообменника на трансферной линии - неизбежный порок этиленовых установок. Поэтому целесообразно построить резервную печь и поддерживать работу секции газоразделения на полную мощность. Работа секции газоразделения будет зависеть от длительности простоев для очистки от кокса и времени пробега. Пробег печи зависит от сырья и условий пиролиза (жесткости, времени пребывания и пр.). Пробег для одинаковой жесткости зависит от производительности змеевика, его диаметра и температуры. Образование кокса в теплообменнике на трансферной линии зависит, кроме указанных параметров, от температуры на выходе теплообменника, температуры водяного пара и скорости газа. Закоксовывание змеевика и теплообменника снижает избирательность пиролиза из-за возрастания гидравлического сопротивления. Даже тонкий слой кокса на трубах малого диаметра может привести к снижению избирательности и, следовательно, к сокращению времени пробега. При выборе промышленных печей исходят из компромиссного сочетания производительности и избирательности. Главное значение при этом имеют прибыль, замеры капиталовложений, затраты на ремонт и эксплуатацию. Высокая избирательность способствует увеличению прибыли, высокая производительность - снижению капиталовложений и эксплуатационных расходов. Для крупных установок предпочтительны печи большей производительности с любой избирательностью. Печи с максимальной избирательностью используются при ограниченных возможностях сбыта побочных продуктов.

|

В 60 - е годы широкое распространение получила градиентная печь. Наличие двухрядного трубчатого змеевика, расположенного в центре топочного пространства между двумя системами беспламенных горелок, и позонное регулирование подвода тепла позволили в два раза увеличить среднюю интенсивность теплопередачи в такой печи, не повышая температуру наружной стенки (рис.3а).

В 60 - е годы широкое распространение получила градиентная печь. Наличие двухрядного трубчатого змеевика, расположенного в центре топочного пространства между двумя системами беспламенных горелок, и позонное регулирование подвода тепла позволили в два раза увеличить среднюю интенсивность теплопередачи в такой печи, не повышая температуру наружной стенки (рис.3а).