ОБЩИЕ УКАЗАНИЯ. Керамические материалы получают обжигом до камневидного состояния глинистых массОБЩИЕ УКАЗАНИЯ

Лабораторные работы выполняются студентами с целью закрепления и расширения знаний, полученных на лекционных занятиях по строительным машинам. Во время работы студенты приобретают навыки в проведении самостоятельных исследований и обработке экспериментально полученных результатов. Перед выполнением лабораторной работы студенты изучают содержание, знакомятся с устройство и принципом действия стенда, в отчете чертят его схему, готовят таблицы для записи результатов. Преподаватель проводит общий инструктаж по технике безопасности и на рабочих местах после распределения студентов по отдельным постам. Результаты, получаемые в процессе выполнения работы на каждом рабочем посту, записываются на доске лаборатории. На основании полученных результатов каждый студент оформляет отчет с. необходимыми таблицами и графиками. После написания выводов по работе отчеты предъявляются преподавателю для собеседования, форма 1-й страницы отчета приведена в приложении.

Лабораторная работа, № 1

ЗЕМЛЕРОЙНЫЕ И ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫЕ МАШИНЫ.

Цель - изучение процесса резания грунта в лабораторных условиях, определение изменения сопротивления в зависимости от вида резания и толщины стружки при постоянной плотности грунта. Оборудование и инструменты для выполнения работы: 1. Универсальный землеройный стенд. 2. Виброплита для уплотнения грунта. 3. Блок приборов-усилитель АНЧ-7, микроамперметр для измерения сопротивления резании грунта. 4. Метр металлический и лопата штыковая.

Устройство и принцип действия стенда

Устройство стенда представлено на гидрокинематической схеме. Стенд включает (рис. 1) насосную станцию 1, портал 2 с основными механизмами: вертикального передвижения траверсы 3 с ковшом 11, передвижения грунтового канала 6, перемещения каретки 4. Механизм вертикального передвижения траверсы, который предназначен для изменения толщины стружки резания грунта. Он приводится в действие от реверсивного гидромотора ГМ2, к которому подается рабочая жидкость из гидробака Б2 насосом Н2 через дроссель Д и распределитель Р с электромагнитным управлением. Крутящий момент от вала гидромотора передается коническими зубчатыми передачами 7 на вертикальные винты 8, поднимая или опуская ползуны 9, с которыми соединены траверса 3 и ковш 11. Механизм передвижения грунтового канала 6 предназначен для осуществления процесса резания грунта рабочим органом. Он приводится в действие от гидромотора ГМ1, к которому подается рабочая жидкость реверсивным регулируемым насосом H1 из бака Б1 через обратные клапаны K01 или К02. Крутящий момент от вала гидромотора передается через редуктор 12, вал 13 на шестерню 14, которая приводит в возвратно-поступательное движение рейку 15 и соединенный с ней грунтовой канал 6. Грунтовой канал установлен на опорных катках 16 и передвигается по рельсовому пути. Механизм перемещения каретки 4 предназначен для изменения зоны резания рабочего органа по ширине грунтового канала. Он приводится во вращение от рукоятки 5, соединенной с винтовым валом.

Техническая характеристика стенда Тип стенда - портальный с подвижным грунтовым каналом Привод на основные механизмы - гидравлический Установленная мощность, кВт 7 Скорость рабочих движений, м/с: передвижения канала 0-0,5 подъема и опускания траверсы 0-0,075 Максимальная длина хода канала, м 3,75 Габаритные размеры канала, мм: длина 3000 крина 1200 Масса стенда без грунта, кг 1800

Рис.1. Гидрокинематическая схема стенда: Н1, Н2-гидронасосы; Б1, Б2-гидробаки; КП1, КП2, КП3-клапаны предохранительные; Р-распределитель; Д-дросель; КО1, КО2-клапаны обратные; ГМ1, ГМ2-гидромоторы; 1-насосная станция; 2-портал; 3-траверса; 4-каретка; 5-рукоятка; 6-грунтовой канал; 7-коническая зубчатая передача; 8-винт; 9-ползун; 10-тензометрические кольца; 11-ковш; 12-редуктор; 13-вал; 14-шестерня; 15-рейка; 16-опорный каток.

Методика выполнения работы

1. Студенты учебной группы распределяются преподавателем по рабочим постам. 2. После инструктажа по технике безопасности, ознакомления с конструкцией и работой стенда, вычерчивания в отчете его схемы производится тарировка измерительной' аппаратуры. 3. Тарировка производится с использованием эталонных гирь. Рабочий орган нагружается силой от 0 до 100 Н. Через каждые 20 Н записываются показания микроамперметра, по которым строится тарировочный график зависимости силы тока I от прилагаемой нагрузки Р. 4. Механизмом подъема и опускания траверсы устанавливается толщина стружки 15 мм и производится резание с одновременным фиксированием сопротивлений для случаев блокированного, полусвободного и свободного резания, что соответствует трем, двум и одной кромке резания рабочего органа. 5. То же самое повторяется после установки толщины стружки 30 и 45 мм. 6. Полученные данные расшифровывается по тарировочному графику, и записываются в табл. I.

По результатам измерений строятся графики зависимости удельного сопротивления резанию К от толщины стружки R. Удельное сопротивление, Па, определяется по формуле (табл. 2)

где Р - сила сопротивления резанию грунта, Н; F-площадь сечения стружки, м2

h -толщина срезаемой стружки, м b -ширина срезаемой стружки, м.

7. В отчете записываются выводы по результатам работы: закономерности полученных зависимостей; возможность использования этих закономерностей при работе землеройных машин с целью снижения энергоемкости разработки грунта. 8. Для Дополнительного углубленного изучения процесса резания грунта настоящую методику можно использовать для определения зависимости удельного сопротивления от угла резания

Отчет 1. Цель лабораторно работы. 2. Гидрокинематическая схема стенда (см. рис. 1). 3. Построение тарировочного графика. Таблица 1

Тарировочный график

4. Определение удельного сопротивления резанию К от толщины стружки R

5. График зависимости удельного сопротивления резанию от толщины стружки

6. Выводы по результатам работы.

Лабораторная работа № 2

ВИБРОПОГРУЖЕНИЕ СВАЙ

Цель - изучение конструкции и работы вибропогружателей, экспериментальное определение зависимости скорости погружения от параметров сваи и вибропогружателя.

Оборудование и инструменты: 1. Лабораторный стенд с комплектом сменных свай. 2. Виброграф, секундомер и тахометр. 3. Штангенциркуль и линейка металлическая.

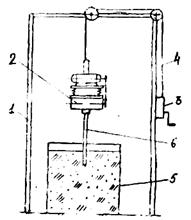

Устройство и принцип действия стенда: Стенд состоит из П-образной рамы 1, вибропогружателя 2, ручной лебедки 3 с канатом 4, емкости 5 с грунтом и комплекта свай 6 (Рис. 2). Вибропогружатель с приводов от электродвигателя и двумя клиноременными передача имеет дебалансы с переменной массой для изменения амплитуды колебаний. Перестановка клиновых ремней в ступенчатых шкивах передачи позволяет получить 9 различных частот колебаний заглубляемой сваи. Амплитуда колебаний регулируется в широких пределах за счет взаимного поворота дебалансов относительно друг друга. Для заглубления применяются металлические круглого сечения сваи разного диаметра, полые для изменения юс массы.

Техническая характеристика стенда Мощность электродвигателя, Вт 270 Частота вращения вала электродвигателя, мин-1 1400 Диаметр шкивов привода вибратора, мм: 1-я передача 63, 100, 120 и 87, 56, 45 2-я передача 80, 88, 94 и 80, 73, 63 Диаметр свай, мм 34, 48, 60 Длина свай, мм 1000 Масса стенда, кг 300

Методика выполнения работы 1. Приготовить грунт в емкости, он должен быть однородным, без пустот. 2. Изучить устройство и принцип действия стенда, при этом особое внимание обратить на конструкцию вибропогружателя с дебалансами переменной массы. 3. Начертить схему стенда, таблицу для занесения измерений. 4. Установить в оголовке погружателя сваю максимального диаметра и заглубить её вручную на 200 мм. Сваи должна тлеть разметку через каждые 200 мм длины. 5. Включить электродвигатель привода и фиксировать секундомером время заглубления каждых 200 мм длины сваи. Результаты записать в таблицу. 6. Определить частоту колебаний, используя диаметры шкивов клиноременных передач, а также величину амплитуды колебаний сваи при помощи вибрографа или мерного клина на корпусе вибратора. 7. Пункты 4 и 5 повторить три раза с каждой сваей. Рекомендуется сваю диаметром 60 мм заглублять в центр емкости, а диаметром 48 и 34 мм по ее углам. 8. По результатам работы начертить графики зависимости времени заглубления t сваи от глубины h для каждой t=f(h) 9. Для дополнительного изучения процесса вибропогружения свай рекомендуется приведенную методику использовать для построения графиков зависимости времени погружения от амплитуды А и частоты n колебаний: t=f(A) и t=f(n).

Отчёт 1. Цель лабораторной работы. 2. Схема Стенда. 3. Таблица результатов.

4. Построение графиков.

5. Выводы

Лаборатории: работа №3 ЩЕКОВАЯ ДРОБИЛКА Цель- изучение конструкции и работы щековой дробилки со сложным качанием щеки, определение производительности, степей измельчения и зернового состава продуктов дробления.

Оборудование и инструменты: 1. Лабораторная щековая дробилка. 2. Блок электроприборов. 3. Нутромер и линейка металлическая 4. Весы ВНП-200 и комплект сит. 5. Ёмкости для материала. 6. Секундомер.

Устройство и работа дробилки Щековая дробилка со сложным качанием щеки состоит из неподвижной щеки 1 (рис. 3), подвижной щеки 2, эксцентрикового вала 3, приводимого во вращение клиноременной передачей 4 от электродвигателя 5, установленного на корпусе 6.

Рис. 3. Схема дробилки

В нижней части подвижная щека опирается на распорную плиту 7 с тензометрическим датчиком 8, который позволяет измерять усилие, возникающее при дроблении материала. При помощи винтовой пары 9 устанавливается ширина выходной щели e. Подпружиненная тяга 10 постоянно удерживает подвижную щеку в контакте с распорной плитой. Включенный электродвигатель 5 через клиноременную передачу 4 приводит во вращение эксцентриковый вал 3, который соединен с подвижной щекой 2, совершающей качающее движение. Исходный материал, падающий в приемное отверстие, подвергается дроблению и истиранив: между неподвижной 1 и подвижной 2 щеками. В результате каждого хода подвижной щеки из камеры дробления разгружается объем готового материала с высотой призмы h.

Высота призмы определяется по формуле

Где S-ход подвижной щеки, S=5мм

Техническая характеристика Размер приемного отверстия, мм: Ширина 70 Длина 100 длина камеры дробления, мм 210 Максимальная ширина выходной щели, мм 10 Мощность электродвигателя, кВт 1.1 Частота вращения вала электродвигателя, мин-1 930 Габаритные размеры, мм: Ширина 400 Высота 800 Длина 880 Масса, кг 200

Методика выполнения работы 1. Изучить устройство и принцип действия дробилки, в отчете начертить ее схему. 2. Приготовить по три навески кирпичного и гранитного щебня по 1 кг каждая. 3. При помощи щупа установить минимальный размер выходной щели е. Измерить величину хода подвижной щеки S на выходе продукта дробления, а также записать значение длины загрузочного отверстия b. 4. Произвести дробление по одной навеске кирпичного и гранитного щебня с выбранным размером выходной щели. Записать в табл. З время и усилие дробления каждой навески исходного продукта. 5. По известному времени дробления определить производительность дробилки в каждом эксперименте. Определить производительность т/ч, для сравнения по эмпирической формуле

где

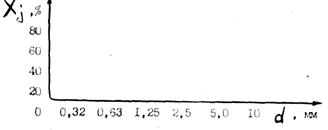

6. Построить график зернового состава продуктов дробления. Для этого готовый продукт каждой навески просеивается на ситах с отверстиями 0,32; 0,63; 1,25; 2,5; 5,0; 10 мм. Фракция продукта каждого размера взвешивается и записывается в табл. 3. Определить средневзвешенный размер частиц, мм, готового продукта по формуле

где На основании полученных результатов строятся графики зернового состава для различных значений e. 7. Определить важнейший показатель дробилки - степень измельчения, соотношением

где

Отчет 1. Цель лабораторной работы. 2. Схема дробилки. 3. Результат измерений и расчётов.

Таблица 3.

4. Графики зернового состава продукта дробления для различных значений e

5. Графики зависимости экспериментальной производительности и степени дробления от размера разгрузочной щели

6. Выводы

Лабораторная работа № 4 Цель-изучение процесса приготовления бетона в смесителях гравитационного и принудительного действия.

Оборудование и инструмент:

1. Лабораторная смесительная установка. 2. Секундомер, тахометр. 3. Бесы ВНЦ-200. 4. Линейка металлическая, емкости мерные. 5. Сита с ячейками 3,10 и 20 мм. 6. Стержень штыковочный.

Устройство и принцип действия смесительной установки Устройство бетоносмесителя показано на рис.4: смесительная установка из рамы 1, на которой смонтированы механизм привода чаши 2. механизм привода лопастного вала 3 и барабана 4. Механизм привода чаши содержит электродвигатель 5, червячный редуктор 6 и двухступенчатую клиноременную передачу 7, которая позволяет изменять частоту вращения чаши. Механизм привода лопастного вала и барабана содержит электродвигатель 8, трехступенчатую клиноременную передачу 9, червячный редуктор 10, коническую зубчатую передачу 11, лопастной вал с крестовиной 12 и лопастями 13. Барабан приводится во вращение от этого же электродвигателя посредством трехступенчатой клиноременной передачи 14. Частота вращения лопастного вата и барабана изменяется, перестановкой клинового ремня на шкивах передачи. Это позволяет получить три различных передачи вращения лопастного вала и 9 передач привода барабана. Полый цилиндрический барабан имеет две секции, одна из которых снабжена внутри радиальными лопастями, вторая секция с гладкой поверхностью. Для наблюдения и фиксации положения материала в барабане имеется прозрачный диск 15 со шкалой и стрелкой. Барабан предназначен для изучения поведения материала в гравитационных смесителях. Он позволяет определить статический угол трения, как отдельных частиц, так и их совокупности из однородного материала и смесей с другими заполнителями бетона. Степень наполнения-барабана также может меняться. При помощи прозрачного диска можно фиксировать изменение угла подъема материала в зависимости от частоты вращения барабана.и степени его наполнения. Чаша установки позволяет определить эффективность перемешивания бетона в смесителях принудительного действия в зависимости от времени работы привода, а также частоты вращения чаши и лопастного вала.

Техническая характеристика установки Механизм привода барабана и лопастного вала: мощность электродвигателя, кВт 1,7 частота вращения барабана, с-1 0,14;0;2 0,27;0,4 0,53;1,03 Частота вращения лопастного вала, с-1 0,17-0,35

Pис. 4. Схема лабораторной смесительной установки: 1 - рама; 2 - чаша; 3 - вал привода лопастей; 4 - барабан; 5,8 - электродвигатели; 6,10 - редукторы червячные; 7, 9, 14 - передачи клиноременные; 11 - передача зубчатая- коническая; 12 - крестовина; 13 - лопасть; 15 - прозрачный диск

Диаметр барабана, мм 400 Механизм привода чаши: мощность электродвигателя, кВт 0,7 частота вращения чаши, с-1 0,3;0,6;1,17 диаметр чаши, мм 450 Габаритные размеры лабораторной установки, мм: Длина 1500 Высота 1600 Ширина 600 Масса, кг 300

Методика выполнения работы 1. Определение коэффициента трения материала о стенки барабана. В секцию с гладкой поверхностью барабана поочередно укладываются металлический шарик, отдельный камень, сухой песок или сухая бетонная смесь при различных степенях наполнения E =0,1; 0,15; 0,25. Вручную производится медленный поворот барабана с каждым материалом в отдельности до момента сползания его по стенке. Угол начала момента сползания фиксируется стрелкой на прозрачном диске с учетом центра тяжести материала в барабане. На основании полученного угла подъема материала φ; приближенно определяется коэффициент трения 2. Определение угла подъема материала в зависимости от частоты вращения и степени наполнения барабана. Угол подъема материала определяется при различный частоте вращения и степени заполнения барабана. Рекомендуемые значения изменяемых величин приведены в табл.5. В барабан загружается сначала минимальная по количеству навеска материала, устанавливается перестановкой клинового ремня заданная частота вращения, включается в работу привод барабана и измеряется угол подъема φ; материала. Изменяя частоту вращения, каждый раз фиксируют угол подъема φ;. После этого степень заполнения барабана увеличивается и эксперимент повторяется. Все результаты измерений записываются в табл.5. 3. Определение оптимального времени перемешивания бетоннойсмеси. Оптимальное время перемешивания можно определить по коэффициенту выхода бетонном смеси.

где Объем готовой смеси будет уменьшаться в течение первоначального периода перемешивания. Смесь считается готовой с момента прекращения изменения ее объема. Это значит, что "упаковка" заполнителей в объеме бетона достигла своего предела - плотность смеси максимальна. Для проведения эксперимента берутся навески заполнителей бетонной смеси состава 1:2:2,5, В/Ц=0,4 в количестве 0,05 м3, причем крупный заполнитель просеивается на ситах с отверстиями 10 и 20 мм и берется в равном соотношении. Устанавливается частота вращения лопастного вала 0,3 с-1 и чаши 0,17 с-1, а привод барабана можно отключить снятием со шкива клинового ремня. После этого включаются механизмы привода лопастного вала и чаши, производится перемешивание сухих компонентов в течение 30с. Затем сухая смесь перегружается в мерную емкость и после 10-11 ударов штыковки стержнем измеряется ее объем. Смесь снова перегружается в чашу, заливается порция воды и включаются механизмы привода. Перемешивание продолжается 1 мин. И готовая бетонная смесь выгружается в мерную емкость, штыкуется, определяется ее объем и Затем эта же операция повторяется после 3 и 6 мин перемешивания. Все полученные результаты записываются в табл.6, по ним строится график Отчет 1. Цель лабораторной работы. 2. Схема бетоносмесительной установки 3. Состав и порядок приготовления компонентов бетонной смеси. 4. Определение коэффициентов трения. Таблица 4

5. Определение углов подъема материала. Таблица 5

Таблица 6

7. Выводы по результатам работы.

Лабораторная работа № 5

ВИБРОПЛОЩАДКА

Цель - изучение рабочего процесса виброплощадки с вертикально направленными колебаниями, влияние изменения частоты и амплитуды колебаний на продолжительность уплотнения бетонной смеси. Оборудование, приборы и инструменты: 1. Лабораторный стенд. 2. Тахометр ИО-11. 3. Секундомер. 4. Миллиамперметр M-200I. 5. Линейка металлическая. 6. Выпрямитель ВСА-5А. 7. Весы СЦГ-10. 8. Виброграф BP-1.

Устройство и принцип действия лабораторного стенда

Схема стенда и включение электродов контроля степени уплотнения бетонной смеси показаны на рис.5. Частота колебаний виброплощадки изменяется перестановкой шкивов и клинового ремня на шкивах привода. Изменение амплитуды колебаний производится поворотом раздвижных дебалансов. Вибратор содержит два дебалансных вала, вращающихся синхронно от шестерен с постоянным зацеплением. Дебалансы раздвижные, переменной массы, устанавливаются на валах по меткам и закрепляются гайками.

Рис.5. Схема лабораторного стенда и включения электродов: 1- рама; 2 - пружина; 3 - подвижная рама;.4 - форма с бетонной смесью; 5 - электроды; 6 - вибратор; 7 - клиноременная передача; 8 - электродвигатель; 9 - трансформатор; 10 - выпрямитель; 11 -вольтметр; 12 - миллиамперметр

Техническая характеристика виброплощадки Мощность электродвигателя, кВт 1,0 Частота вращения вала электродвигателя, с-1 3,5 Передаточные числа клиноременной передачи 1,3;1,8 Вибратор: количество пластин дебалансов., шт 8 размеры пластины R1 x R2 х b х 10-2 2.3;4,7;0,8 угол между делениями поворота пластин, град 22°30’ Масса колеблющихся частей виброплощадки, без бетонной смеси, кг 60,6 Габаритные размеры стенда, мм 1000х700х1500 Масса стенда, кг 120

Методика выполнения работы

Бетонная смесь готовится следующего состава, в частях: щебень - 2,5; песок - 1,5; цемент - 1; вода - 0,4 (песок влажный) или 0,43-0,45 (сухой песок). Расход смеси в каждом эксперименте 8х10-3 м3. Форма стенда заполняется бетонной смесью с укладкой электродов и включением их в сеть. Устанавливается пониженная частота вращения привода вибратора и запускается электродвигатель. При этом определяется время уплотнения по показаниям миллиамперметра. Через каждые 10 с работы фиксируется значение электропроводности бетонной смеси, для этого рекомендуется использовать табл. Прекращение изменения величины тока в цепи электродов соответствует времени окончания уплотнения бетонной смеси. После окончания первого эксперимента смесь в форме взрыхляется перезагрузкой ее, устанавливается следующая повышенная частота вращения привода дебалансов вибратора, и все операции повторяются. Полученные результаты записываются в табл.8 и строится график t=f(n) Аналогичные операции выполняются в экспериментах определения времени уплотнения в зависимости от амплитуды колебаний t=f (A). Амплитуда изменяется поворотом пластин дебалансов на рекомендуемые углы, приведенные в табл.9. Величина амплитуды измеряется вибрографом, а также может быть использован мерный клин, нанесенный на подвижную раму виброплощадки. Амплитуда может быть рассчитана по следующим формулам:

где М - статический момент дебалансов, Нм G1-вес вибрируемых частей, Н.

где G2- вес дебалансов, Н; r - расстояние тяжести дебалансов до оси вращения, м;

где Значения их приведены в технической характеристике-;

g= 9,61 м/с2 - ускорение силы тяжести,

где m3 - масса колеблющихся частей, m3 = 60,6 кг; m4 -масса бетонной смеси в форме, кг; K - коэффициент, учитывающий уменьшение веса бетонной смеси в процессе вибрирования, часть которой находится во взвешенном состоянии, K = 0,3. Экспериментальные и расчетные значения записываются в табл. 7 и 9, строится график t= f (А).

Отчёт

1. Цель лабораторной работы. 2. Схема виброплощадки и включения электродов. 3. Состав бетонной смеси.

4. Экспериментальные значения проводимости бетонной смеси, Таблица 7

5. 5. Зависимость времени уплотнения от частоты колебании. Таблица 8

6. Зависимость времени уплотнения от амплитуды колебаний. Таблица 9 7. Выводы.

ЗАГЛАЖИВАЮЩИЕ МАШИНЫ Цель - изучение процесса и качества заглаживания бетонных поверхностей различными рабочими органами. Оборудование и приборы: 1. Лабораторный универсальный стенд. 2. Бетоносмесительная машина. 3. Комплект сменных рабочих органов. 4. Прибор определения чистоты заглаживания ИШБ-8 5. Тахометр. Устройство и принцип действия стенда Схема стенда показана на рис.6. Универсальный стенд состоит из портала 1 с механизмом подъема 2, рамы, по которой перемещается каретка 4, совершая возвратно-поступательное движение при помощи механизма 5. Каретка имеет электродвигатель механизма 6 -привода сменного рабочего органа 7. Между стойками портала на рельсовом пути 8 размещена подвижная форма 9 для заполнения бетонной смесью с последующим ее уплотнением и заглаживанием поверхности. Форма имеет тяговый механизм 10 передвижения по рельсовому пути, два вибратора 11, прикрепленные к поддону формы. Механизмы стенда позволяют изменять как высоту и частоту вращения рабочего органа, так и скорость передвижения в поперечном и продольном направлениях по заглаживаемой поверхности. В комплект сменного рабочего оборудования входят группа дисковых, валковые и брусовые рабочие органы. Дисковые рабочие органы, конструктивного исполнения показаны на рис.6, 7 и 8. Диск двойного вращения (рис.7) в процессе работы, совершает круговое движение относительно оси вала каретки и вращательное движение, относительно собственной оси. Дисковый рабочий орган, (рис.8) снабжен центробежным регулятором давления на заглаживаемую поверхность. При вращении вала 4 грузы 5 под действием центробежной силы расходятся: от оси вращения, перемещаясь по направляющим рычагам 3 и через четырехзвенник 2 диск 1 создает давление на поверхности, заглаживания.

Рис. 6 Схема стенда для заглаживания бетонных поверхностей: 1- портал; 2 - механизм подъема;- 3 - рама; 4.- каретка; 5 - механизм привода передвижения каретки; 6 - механизм привода рабочего органа; 7 - диск; 8 - рельсовый путь; 9 - форма; 10 - механизм привода передвижения формы; 11 – вибратор

Рис 7. Диск двойного вращения: 1-плита; 2-вал каретки; 3-электродвигатель; 4-диск; 5-клиноременная передача

Рис 7. Диск центробежного давления на поверхность: 1-диск; 2-шарнирный четырёхзвенник; 3-рычаг; 4-вал каретки; 5-груз; 6-упор; 7-пружина

При отключении привода пружина 7, установленная в упоре 6, поднимает диск над заглаживающей поверхностью, возвращая все подвижные элементы в исходное положение.

Техническая характеристика стенда Размер заглаживаемого изделия, мм 840x1560 Скорости передвижения формы, х10-2 м/с 2;5,3;10;16,7 Частота вращения вала каретки, с-1 1,1;2,7; 5,5;11;22;29 Частота ходов каретки, с-1 0,7;1,3;2; 2,2;3,3 Максимальная длина хода каретки, мм 500 Максимальная высота подъема каретки, мм 300 Количество сменных рабочих органов в комплекте, шт, 5 Установленная мощность, кВт 8,9 Габаритные размеры, мм 6100x2500x1950 Масса, кг 2500

Методика выполнения работы

Студенты изучают устройство к принцип действия стенда, сменных рабочих органов, прибора для измерения шероховатости и проходят инструктаж по технике безопасности на рабочих местах. Готовятся бетонная и фактурная смеси, состав которых заносится в табл.10. Приготовление бетонной смеси производится при помощи бетонного смесителя принудительного действия. Готовая бетонная смесь перегружается из смесителя в форму стенда, включением вибраторов уплотняется. После этого на бетонную поверхность опускается рабочий заглаживающий орган. Включением приводов передвижения формы и каретки производится заглаживание бетонной поверхности. Прибором ИШБ-8 измеряется шероховатость полученной поверхности. Результаты измерений занисываются.в таблП. Преподаватель объясняет принцип действия прибора и правила проведения измерений чистоты полученной поверхности. Также преподаватель назначает виды рабочих сменных органов для проведения лабораторной работы. Отчет

Цель работы.

Схема стенда и одного из основных рабочих органов.

Сослав смесей, в частях или кг.

Таблица 10

Шероховатость незатвердевшей бетонной поверхности

Выводы по работе

|

и угла захвата

и угла захвата  с последующим построением графиков

с последующим построением графиков  и

и

, Па

, Па

- угол, захвата.

- угол, захвата.

- параметры дробилки, см; К-коэффициент, зависящий от длины разгрузочной щели. К = 0,85 - 0,9 - для лабораторной дробилки.

- параметры дробилки, см; К-коэффициент, зависящий от длины разгрузочной щели. К = 0,85 - 0,9 - для лабораторной дробилки.

- средний размер частицы j-й фракции, мм; Xj -весовое относительное содержание j-й фракции, %; j - количество фракций.

- средний размер частицы j-й фракции, мм; Xj -весовое относительное содержание j-й фракции, %; j - количество фракций.

- средневзвешенный размер исходного продукта, мм.

- средневзвешенный размер исходного продукта, мм. , мм

, мм

. Полученные результаты записываются в табл. 4.

. Полученные результаты записываются в табл. 4.

- объем готовой смеси;

- объем готовой смеси;  - объем исходного материала.

- объем исходного материала. .

. , t - время перемешивания.

, t - время перемешивания.

- угол поворота пластин дебалансов,

- угол поворота пластин дебалансов,

-радиусы большой и малый, толщина пластины, м.

-радиусы большой и малый, толщина пластины, м. = 7,8x10-3 кг/м3 - плотность материала пластины,

= 7,8x10-3 кг/м3 - плотность материала пластины,

Лабораторная работа № 6.

Лабораторная работа № 6.