Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

ІІІ. Поняття держави: різноманітність існуючих визначень та єдність сутності

Дата добавления: 2015-10-19; просмотров: 724

|

|

| Назначение электродов | Марка электродов |

| Электроды для сварки углеродистых и низколегированных сталей | АНО-4, АНО-4И, АНО-6, АНО-6р, АНО-6У,АНО-17, АНО-21, АНО-21М, АНО-21У, АНО-24, АНО-36, АНО-37, МР-3, АНО-27, ВН-48, УОНИ 13/45, УОНИ 13/55, ЦУ-5, ТМУ-21У, АНО-12, АНО-ТМ, АНО-ТМ60 |

| Электроды для сварки высоколегированных сталей | ОЗЛ-6, ОЗЛ-8, ЦЛ-11, ЭА-395/9, ЭА-400/10У, ЦТ-15, ЗИО-8, ОЗЛ-17У, ОЗЛ-9А, ОЗЛ-25Б, АНЖР-3У, НЖ-13, НИИ-48Г |

| Электроды для сварки и наплавки чугуна | ЦЧ-4, МНЧ-2 |

| Электроды для наплавки | Т-590, Т620, ЦН-6Л, ЦН-12М, ЭН-60М, ОЗН-400, «Сормайт» |

| Сварка легированных сталей повышенной прочности УОНИ 13/85 — Тип Э85 УОНИ 13/85У — Тип Э85 | Сварка высоколегированных коррозионно стойких сталей ЭА -400/10У ОЗЛ-20 — Тип Э-02×20Н14Г2М2 ОЗЛ-36 — Тип Э-04×20Н9 ОЗЛ-8 — Тип Э-07×20Н9 НИАТ-1/04×19Н9 — Тип Э-08×17Н8М2 ОЗЛ-7 — Тип Э-08×20Н9Г2Б ЦЛ-11 — Тип Э-08×20Н9Г2Б НЖ-13 — Тип Э-09×19Н10Г2М2Б ЦЛ-9 — Тип Э-10×25Н13Г2Б УОНИ-13/НЖ/12×13 — Тип Э-12×13 | Сварка углеродистых и низколегированных сталей УОНИ 13/45 — Тип Э42А ОЗС-6 — Тип Э46 МР-3С — Тип Э46 ОЗС-12 — Тип Э46 ОЗС-4Т — Тип Э46 АНО-4Т — Тип Э46 МР-3Т — Тип Э46 ТМУ-21У — Тип Э50А УОНИ 13/55 — Тип Э50А ЛБ — Тип Э50А ЦУ-5 — Тип Э50А УОНИ 13/55У — Тип Э55 |

| Сварка высоколегированных жаропрочных сталей ОЗЛ-5 — Тип Э-12×24Н14С2 ОЗЛ-6 — Тип Э-10×25Н13Г2 ЦТ-15 — Тип Э-08×19Н10Г2Б ОЗЛ-9А — Тип Э-28×24Н16Г6 | Сварка легированных теплоустойчивых сталей ЦЛ-17 — Тип Э-10×5МФ ТМЛ-3У — Тип Э-09×1МФ ЦЛ-39 — Тип Э-09×1МФ ТМЛ-1У — Тип Э-09×1М | Сварка сплавов на никелевой основе ОЗЛ-17УЦТ-28 — Тип Э-08×14Н65М15В4Г2 ОЗЛ-25Б — Тип Э-10×20Н70Г2М2Б2В |

| Сварка высоколегированных и разнородных сталей ЭА-395/9АНЖР-1АНЖР-2ЭА-981/15ОЗЛ-19НИАТ-5 — Тип Э-11×15Н25М6АГ2 НИИ-48Г — Тип Э-10×20Н9Г6С | Наплавка на рабочие поверхности изделий ОЗН-6ЦН-6Л — Тип Э-08×17Н8С6Г УОНИ-13/НЖ/СВ-20×13 — Тип Э-20×13 Т-620 — Тип Э-320×23С2ГТР Т-590 — Тип Э-320×25С2ГР ЦНИИН-4 — Тип Э-65×25Г13НЗ НР-70 — Тип Э-ЗОГ2ХМ | Сварка и наплавка изделий из меди Комсомолец-100АНЦ/О3М-3 |

| Сварка и наплавка чугуна ЦЧ-4ОЗЧ-2 | Резка металлов ОЗР-1 |

В зависимости от назначения стальные электроды для ручной сварки подразделяются:

· У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600Мпа; ГОСТ предусматривает 9 типов электродов (338, 342, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60);

· Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600Мпа; ГОСТ 9467-75 предусматривает 5 типов электродов(Э70, Э85, Э100, Э125, Э150);

· Т — для сварки легированных теплоустойчивых сталей — 9 типов;

· В — для сварки высоколегированных сталей с особыми свойствами — 49 типов ( ГОСТ 10052-75);

· Н — для наплавки поверхностных слоев с особыми свойствами — 44 типа ( ГОСТ 10051-75).

У электродов могут быть следующие виды покрытия:

· кислое — А ( электроды АНО — 2 и др.), такие покрытия состоят в основном из оксидов железа и марганца; такие электроды технологичны, но токсичны;

· основное — Б (УОНИ 13/45, ОЗС-2 и др.), они не содержат оксидов железа и марганца( мрамор, плавиковый шпат, кварцевый песок ферросплавы и т.д.), металл шва, выполненный электродом с основным покрытием, обладает большой пластичностью;

· целлюлозное — Ц (ОЗЦ-1 и др.), состоят из целлюлозы, органической смолы, ферросплавов, талька, удобны для сварки в любом пространственном положении, но дают наплавленный металл пониженной пластичности;

· рутиловое — Р ( АНО-3, АНО-4, МР -3, ОЗС -4, ОЗС-6 и др.) технологичны, менее вредны для органов сварщика, чем другие, удобны для сварки в любом пространственном положении;

· смешанного вида;

· прочие виды покрытий — П.

Марка электрода характеризуется составом покрытия, маркой электродного стержня, технологическими свойствами металла и шва.

Электроды марок АНО, МР относятся к разряду электродов переменного тока, УОНИ- постоянного.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда — смеси двух газов или более. В нашей стране наиболее распространено применение аргона Аг и углекислого газа СО2.

Аргон — бесцветный газ, в 1,38 раза тяжелее воздуха, нерастворим в жидких и твердых металлах. Аргон выпускают высшего и первого сортов, имеющих соответственно чистоту 99,992 и 99,987 %. Поставляют и хранят аргон в стальных баллонах в сжатом газообразном состоянии под давлением 15 МПа.

Углекислый газ бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в твердых и жидких металлах. Выпускают углекислый газ сварочный, пищевой и технический, имеющие соответственно чистоту 99,5, 98,5 и 98,0 %. Для сварки газ поставляют и хранят в стальных баллонах в сжиженном состоянии поддавлением 7 МПа.

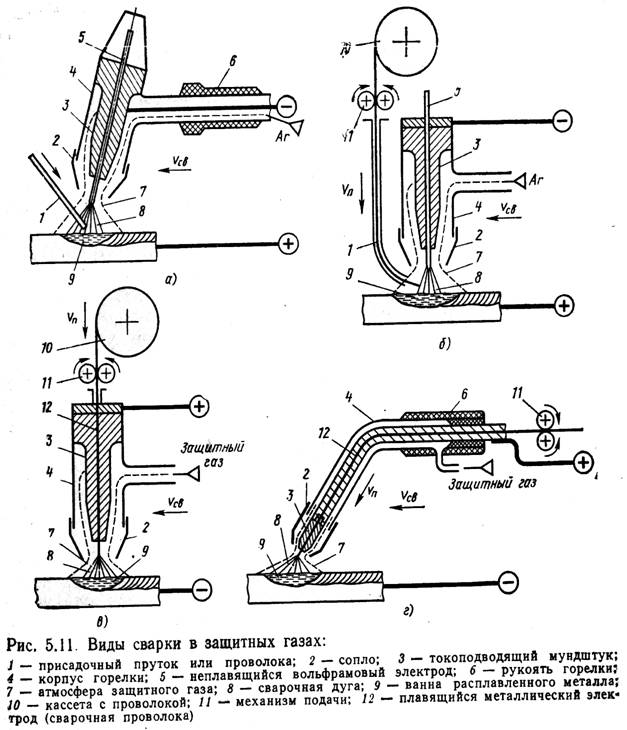

Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5—6 мм; плавящимся электродом — от 1,5 мм и более. В аргоне неплавящимся вольфрамовым электродом (Тпл = 3370 °С) можно сваривать с расплавлением только основного металла (толщиной до 3 мм), а при необходимости получения усиления шва или заполнения разделки кромок (толщина более 3 мм) — и присадочного материала (прутка или проволоки). Последний подают в дугу вручную (рис. 5.11, а) или механизмом подачи (рис. 5.11, б).

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. В этом случае дуга легко зажигается и горит устойчиво при напряжении 10—15 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает одним важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются оксиды. Одно из объяснений этого явления заключается в том, что поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые механически разрушают пленки оксидов. Процесс удаления оксидов также известен как катодное распыление. Указанные свойства дуги обратной полярности используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Однако асимметрия электрических свойств дуги, обусловленная ее меньшей электрической проводимостью при обратной полярности по сравнению с прямой, приводит к ряду нежелательных явлений. В результате выпрямляющей способности дуги появляется постоянная составляющая тока прямой полярности. В этих условиях дуга горит неустойчиво, ухудшается очистка» поверхности сварочной ванны от тугоплавких оксидов и нарушается процесс формирования шва. Поэтому для питания дуги в аргоне переменным током при-

меняют специальные источники тока. В их схему включают стабилизатор горения дуги — электронное устройство, подающее импульс дополнительного напряжения на дугу в полупериод обратной полярности. Таким образом, обеспечивается устойчивость дуги, постоянство тока и процесса формирования шва на обеих полярностях тока.

Сварку в аргоне плавящимся электродом выполняют по схеме, приведенной на рис. 5.11,6, г. Нормальное протекание процесса сварки и хорошее качество шва обеспечиваются при высокой плотности тока (100 А/мм2и более). При невысокой плотности тока имеет место крупнокапельный перенос расплавленного металла с электрода в сварочную ванну, приводящий к пористости шва, сильному разбрызгиванию расплавленного металла и малому проплавлению основного металла. При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущиеся мелкие капли сливаются в сплошную струю. Такой перенос электродного металла обеспечивает глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах,

В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродом используют проволоку малого диаметра (0,6—3 мм) и большую скорость ее подачи. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электрода в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенная скорость расплавления проволоки и производительность процесса сварки.

Сварку сталей часто выполняют в смеси Аг + 5 % О2. Кислород уменьшает поверхностное натяжение расплавленного металла, что способствует снижению критической плотности тока, при которой капельный перенос металла переходит в струйный. Одновременно повышается устойчивость горения дуги при относительно небольших токах, что облегчает сварку металла малой толщины.

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 5.И, в, г). Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва, которые рассмотрены для сварки плавящимся электродом в аргоне.

При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Поэтому для сварки в СО2 углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-08ГС, Св-10Г2С и т. д.). На поверхности шва образуется тонкая шлаковая корка из оксидов раскислителей. Часто применяют смесь СО2 + 10 % О2. Кислород играет ту же роль, что и при добавке в аргон.

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т. п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоко-легированных сталей.

В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т. д.). Преимущество полуавтоматической сварки в СО2 с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами.

Сварка под флюсом — это дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с воздухом.

Сварка под флюсом является одним из основных способов выполнения сварочных работ в промышленности и строительстве. Она существенно изменила технологию изготовления сварных изделий.

По степени механизации процесса различают автоматическую и механизированную сварку под флюсом.

Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

Автоматическая сварка под флюсом производится при помощи автоматической установки (сварочная головка или сварочный трактор).

Принципиальная схема автоматической сварки под флюсом выглядит так. Электродная проволока подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет 30—50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук, находящийся на небольшом расстоянии от конца электродной проволоки, благодаря чему при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Нерасплавившийся флюс отсасывается шлангом обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическую сварку под флюсом отличают следующие преимущества:

· высокая производительность, превышающая ручную сварку в 5—10 раз. Она обеспечивается применением больших токов ввиду малых значений вылета h-электродной проволоки без опасения значительного ее перегрева в вылете и отслаивания обмазки как в покрытом электроде, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоёмкости за счет автоматизации процесса сварки;

· высокое качество сварного шва вследствие защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

· экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 21— 30%, в то время как при автоматической сварке под флюсом они не превышают 2 — 5%; экономия электроэнергии за счет более полного использования теплоты дуги по сравнению с ручной сваркой. Затраты электроэнергии при автоматической сварке уменьшаются на 30—40%. Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, поэтому нет необходимости в защите зрения и лица сварщика от воздействия излучений дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции.

Автоматическая сварка имеет и недостатки — это прежде всего ограниченная маневренность сварочных автоматов и производство сварки главным образом в нижнем положении.

Способ сварки, основанный на выделении тепла при прохождении электрического тока через расплавленный шлак, получил название электрошлаковой сварки. В пространстве, образованном кромками свариваемых изделий и формирующими приспособлениями, создаётся ванна расплавленного шлака, в которую погружается металлический стержень – электрод. Ток, проходя между электродом и основным металлом, нагревает расплав и поддерживает в нём высокую температуру и электропроводность. Температура шлаковой ванны должна превышать температуру плавления основного и электродного металла. Шлак расплавляет погруженный в него электрод и кромки изделия. Расплавленный основной металл вместе с электродным собирается на дне шлаковой ванны и образует металлическую ванну, которая, затвердевая, даёт шов, соединяющий кромки изделия. По мере расплавления электрод подаётся вниз.

Наилучшие условия для плавления основного металла и для получения глубокой шлаковой ванны создаются при вертикальном положении оси шва. Поэтому электрошлаковая сварка применяется наиболее часто в сочетании с принудительным формированием сварочной ванны. Электрошлаковая сварка в нижнем положении менее удобна и не получила распространения.

| <== предыдущая лекция | | | следующая лекция ==> |

| І. Поняття, необхідність та різновиди типології держави | | | І. Поняття та структура суспільства. Забезпечення порядку в суспільстві |