Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Методи встановлення цін та їх зміст.

Дата добавления: 2015-10-19; просмотров: 572

|

|

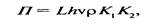

Для сушки коротких изделий обычно применяют паровые конвейерные сушилки ленточного и барабанного типов. Для подсушки сырых изделий, необходимой для предупреждения их возможного слипания в процессе сушки, используется установка с виброситами. При этом из изделий удаляется до 2% влаги. Сушка коротких макаронных изделий, как правило, включает две стадии — предварительную и окончательную. Сушка протекает в непрерывном потоке в двух последовательно установленных сушилках. Предварительная сушилка ленточного типа обеспечивает за сравнительно непродолжител. период удаление из п\ф до 8% влаги. Внутри сушильной камеры размещаются 9 горизонтальных ленточных конвейеров.Все ленточные конвейеры движутся с одинаковой скоростью. Для изменения н\ой продолжительности сушки все ленточные конвейеры обеспечены ступенчатой регулировкой. Каждый ленточный конвейер снабжен грузовым натяжением и блокировкой, предохраняющей ленты от перегрузки при скоплении п\ф. Система вентиляции и обогрева сушилки состоит из сдвоенного вентилятора, калорифера, вытяжного вентилятора с жалюзи и труб для обогрева пола.Воздух нагнетается вентиляторами ч\з трубчатые калориферы в торцевую часть зоны загрузки, проходит над слоем изделий и выходит в торцевую часть зоны выгрузки, откуда частично поступает на рециркуляцию, а частично отсасывается вытяжным вентилятором ч\з жалюзи в цех. Жалюзи связаны тягой с исполнительным механизмом автоматического регулирования процесса сушки. Изделия сушат при температуре 33.. .47°С и относительной влажности воздуха 60. ..70%. Теплоносителем для подогрева воздуха служит горячая вода температурой 90°С. Окончательная сушилка ленточного типа снижает влажность сырых короткорезаных изделий до стандартных значений и по сравнению с предварительной сушилкой имеет следующие отличия. Сушка изделий производится на 11 ленточных конвейерах, которые имеют различную скорость движения. Это достигается за счет различного числа зубьев на звездочках ведущих барабанов и ступенчатого регулирования (четыре диапазона) привода с помощью клиноременной передачи. Максимальная продолжительность окончательной сушки 10,5 ч, минимальная — 6,8 ч. Вследствие уменьшения скоростей конвейеров от верхней ленты к нижней постепенно увеличивается толщина слоя изделий на лентах сушилки, что способствует снижению интенсивности удаления влаги из материала на последнем этапе сушки, которая проводится при более мягких режимах.Производительность конвейерных ленточньтх сушилок

54. М-П ЛИНИЯ ДЛЯ ПРОИЗ-ВА ЗАВЕРНУТОЙ КАРАМЕЛИ.К-ль-это кондитерс. изделие,получаемое путем уваривания сахар.сиропа с патокой или инвертным сиропом карамельной массы с вл-тью 1,5-2 %. Карамел.конфеты формируют 2 видов:леденцовая без начинки или к-ль с начинкой. К-ль выпускают также 2 видов: завернутая и открытая. Технологич.пц произ-ва к-ли состоит из следующих стадий: пригот-ие сиропа и уваривание его в карамел.массу; пригот-ие и уваривание начинок; формование к-ли; охлаждение к-ли; завертывание к-ли; упаковка к-ли. Машинно-аппаратурная схема линии произ-ва завернутой к-ли с начинкой. Согласно рисунку расмотрение МАС ЛПК начнем с расмотрения участка приготовления начинки. Приготовление начинки. Фруктово-ягодная начинка представляет собой продукт, получаемый увариванием фруктово-ягодного сырья с сахар.сиропом и патокой. Фруктово-ягодная смесь в виде пульпы или пюре дозируется в десульфитатор-шпаритель 1 со шнеком, смесь перемешивается и нагревается при подаче пара в рубашку и из нее удаляется сернистый газ. Затем смесь шестеренным насосом ШНК-18,5 (2) перекачивается в протирочную машину 3. Здесь она протирается билами ч/з сетчатый барабан и снова насосом 4 перекачивается в емкость 5. Из емкости смесь насосом перекачивается ч/з фильтр в смеситель 7, туда же доз-ся сах.сироп и патока. Смесь с вл-тью 45-50% плунжерн. насосом М-193(8) дозированно подается в змеевик унифицированного вакуум-варочного аппарата 33-А (9). Уваренная масса начинки непрерывно поступает в выпарную часть 10 вакуум-аппарата, где происходит испарение, удаление пара под вакуумом и вл-ть начинки сниж-ся до 17-19%. Влажный пар отсасывается ч/з конденсатор мокровоздушным насосом. Уваренная начинка с t = 1 15°С поступает в тёмперируюшую машину МТ-250 (11),. где она смешивается дозирован.эссенцией и t начинки стабилизируется на уровне 65-70 °С. Для охлаждения начинки в рубашку машины МТ-250 подают холодн.воду. Готов.начинку для формования к-ли с начинкой перекачивают плунжерным насосом М-193 (12) в воронку дозировочного насоса 28 начинконаполнителя. Приготовление карамельной массы.Вначале на сиропной станции готовят сахар.сироп. Сироп готовят в многосекционном раст-ле непрерыв.действия или диссуторе порционного приготовления. Рассмотрим вариант приготовления сирпа на диссуторе.Сахар.песок из склада на верхний этаж подают ковшевым элеватором. Сахар 13 просеивают и доз-но ч/з весы подают в диссутор 14. Туда же доз-но подаются вода (15), патока (16) и инвертный сироп (17). t подогрева сиропа опр-ют подачей пара в змеевик и на барботирование. Готов.сироп с вл-тью 15-16% перекачивается шестеренным насосом НШМ — 10 (18) в сборник 19 Откуда сироп плунжерным насосом М-193 (20) нагнетается в змеевик греющей части вакуум-аппарата 33-А (21) которая обогревается паром при Р = б ати и t=158. В аппарате сироп уваривается в карамел.массу и поступает в вакуум-камеру 22. В камере из уваренной массы под вакуумом отделяется пар и вл-ть карамел.массы снижается до 2%. Отделенный пар из вакуум-камеры отсасывается ч/з конденсатор мокровоздушным вакуум насосом. Уваренная карамел.масса период-ки ч/з каждые 2 мин. выгружается из вакуум-камеры 22 в воронку охлаждающей машины КОМ-2(23). Затем она в виде непрерывн.ленты выходит м/у двумя изнутри охлаждаемыми барабанами и двигается по наклонной охлаждаемой плите.Из дозаторов на повер-сть карамел.ленты непрерывно поступают кислота, краска иэссенция. Затем карамел.лента завертывается по краям желобка и проминается зубчатками. Карамел.масса охлажденная до 90-95°С и ленточным транспортером 24 подается в непрерывно действующую тянульную машину Ж7-ШТН (25) На тянульной машине карамел.масса непрерывно перетягивается.При этом она перемешивается с красящими и ароматизирующими добавками, насыщается воздухом и приобретает матовошелковистый вид.Формование к-ли. С тянульной машины карамел. масса непрерывно транспортером 26 подается в карамелеобкаточную машину Б4-ШМП—1 (27) с начинконаполнителем 28. На веретенах этой машины карамел.масса при реверсивном вращении веретен образует конусообразный батон. В толстый конец батона вставляют трубку-копье, в котор. ч/з гибкий шланг начинконаполнителем (маленький плунжерный насос - 28) доз-но подается начинка. С тонкого конца конусообразного батона вытягивается жгут карамел.массы с начинкой внутри. Жгут непрерывно втягивается в жгутовытягивательную машину ТМ-1 (29),в котор. жгут калибрируется по диаметру до заданного размера.Откалиброванный жгут непрерывно поступает в цепную карамелештампующую машину Ш-З (30), которая непрерывно формует к-ль с рисунком на боковой повер-ти и разреза жгут на отдельные к-ки. Охлаждение карамели. Отформованная цепочка к-ли имеет t = бО-65°С, они еще мягкие и полностью не разделены. П.э. цепочку к-ли вначале охлаждают на узком конвейере 31 подачей холодн. воздуха. Затем цепочку к-ли транспортером направляют сначала в двухъярусный, инерционный конвейер ШТ-2В (33), в котор. к-ки обдувается холод.воздухом, и продвигаются по вибролоткам. Привод вибролотков выполнен на двух эксцентриках. Продол-сть охлаждения к-ли до 5 мин, t выходящей к-ли 40-45°С. Охлаждающий агрегат АОК предназначен для окончат.охлаждения и разделения к-ли. Питатель агрегата имеет 2 лотка.Один из них совершает качательн.движение в вертик.плоскости, другой — в гориз. плоскости. Т.о., к-ки окончательно отделяются др. от др. и распределяются на сетчатом конвейере для окончат.охлаждения. Охлажден.к-ль вибролотком 36 передаются на выносной 37, затем на распределительный конвейер 38. Завертывание и упаковка карамели.С распределительн. конвейера 38 к-ль снимается плужками-затворами и по желобу поступает в бункер завертывочного автомата ЕИ-8 (39). Таких автоматов устан-ют несколько шт. Завернутая к-ль поступает на сборный конвейер 40, затем транспортером 41 передается в расходную емкость.На автомат.весы заранее задают кг, которые н/о упаковать в коробку. Работница подставляет картонную коробку, нажимает кнопку, весы набираю заданные кг к-ли и выключается набор. При нажатии др.кнопки весы сбрасывают набранную массу к-ли в картон.коробку.

55.Схема производства шоколада и какао-порошка.На кондитерских фабриках в соответствии с ассортиментом выпускаемых шоколадных изделий устанавливают поточные линии для производства шоколадных плиток, батончиков, конфет «Ассорти» и др. При этом из части какао тертого отпрессовывается какао-масло, которое затем подается на линию производства шоколада. Из какао жмыха получают какао-порошок, часть которого используется и кондитерском производстве, а часть фасуется и отправляется и торговую сеть. Поскольку оба производства (шоколадных изделий и какао порошка) используют одно и то же сырье — какао-бобы, то и изготовляют эти изделия, используя одно и то же оборудование На рис. 7.17 представлена машинно-аппаратурная схема механизированной поточной линии производства шоколадных изделии и какао-порошка. Какао-бобы из силосов или из мешков взвешивают на весах 9, а затем подают в очистительно-сортировочную машину 8, где они очищаются от механических примесей. После очистки какао-бобы подаются конвейерами в шахтную сушилку 7, где они проходят термическую обработку в течение 45 ...60 мин при температуре 140... 180 °С. При этом влажность какао-бобов уменьшается с 7 до 2%, оболочка какао-бобов становится хрупкой и легко отделяется от ядра. В процессе обжаривания в какао-бобах образуются вещества, определяющие вкус и аром;п какао.

Сушилка кроме зоны обжаривания имеет зону охлаждения, где температура какао-бобов снижается до 35 ...40 "С. Обжаренные и охлажденные какао-бобы поступают вдробильно-сортировочную

Рис. 7.17. Схема линии для производства шоколада и какао-порошка машину 6, в которой они раздавливаются и разделяются на какао-крупку и оболочку, которая называется какаовеллой. Выход какао-крупки после дробления должен составлять не менее 87% обжаренных какао-бобов. Содержание какао-крупки в какаовелле не должно превышать 0,5%. Для отделения ферропримесей какао-крупка проходит через магнитный сепаратор 5.

Из дробильно-сортировочной машины какао-крупка пневматически подается в бункер 4, расположенный над размольным агрегатом, который состоит из молотковой дробилки 3, дисковой / и шариковой 2 мельниц.

При измельчении происходит разрыв клеток какао-бобов, из которых вытекает какао-масло. Полученная суспензия поступает в сборники 10 и 12 на две линии: для получения какао-масла и шоколада.

Какао-масло получают на гидропрессовой установке 11 путем прессования какао тертого. Прессование происходит при температуре 90...96 °С. Гидравлический пресс установки имеет 6... 12 рабочих камер, расположенных последовательно. Каждая камера снабжена двумя фильтрующими элементами, что позволяет ускорить процесс отжатия какао-масла. Из пресса диски какао-жмыха направляются на предварительное грубое измельчение в жмыходробилку 30. Полученные гранулы жмыха поступают в бункер 29, где они охлаждаются до температуры цеха. После охлаждения гранулы жмыха проходят магнитоулавливатель 28, затем направляются в размольный агрегат 27. Полученный какао-порошок охлаждается, отделяется от воздуха, подается в расходный сборник 26 и упаковывается на фасовочной машине 25. Какао-порошок фасуется в картонные коробки, которые затем оклеиваются целлофаном в машине 22. Какао-масло из пресса подается в дозаторы 13, 17.

Какао тертое, которое было подано в сборник 12 на линию приготовления шоколада, сначала поступает в рецептурно-смесительный комплекс, который снабжен дозаторами 13 и смесителем 15. Кроме какао тертого дозаторы подают в смеситель какао-масло, сухое молоко (или сухие сливки), сахарную пудру и другие добавки. Так как сахарную пудру трудно транспортировать, сахар-песок измельчается в молотковой дробилке 14 непосредственно перед подачей на дозирование.

Полученная смесь конвейером направляется к пятивалковым мельницам 16. После вальцевания смесь проходит магнитоулавливатель 18 и подается в шоколадоотделочные машины (коншмашины) 19, в которых ее разводят какао-маслом, поступающим из дозатора 17. На этой же стадии в шоколадную массу добавляют разжижитель. Массу перемешивают в течение 15... 20 мин при температуре 40...45 °С, а затем коншируют в течение 3...5 ч для обыкновенного шоколада и до 72 ч для десертных сортов шоколада (в этом случае температура обрабатываемой массы должна быть 60... 70 °С).

Полученную шоколадную массу перед формованием из нес изделий темперируют на автоматической непрерывнодействующей машине 24. Температура готовой шоколадной массы после темперирования должна быть 30...31 "С.

Затем шоколадную массу отливают на автоматическом формующем агрегате 23 в формы. Предварительно формы, подаваемые для отливки шоколада, нагревают до 33...35 "С.

Температура шоколада, освобожденного от форм, должна быть 12... 15 вС. Готовый шоколад подают на упаковывание в заверточную машину 21. Упакованные изделия укладываются в гофрокороба, клапаны которых заклеиваются на машине 20.

В полученном шоколаде должно быть (%): сахара 55...65, какао тертого и какао-масла 20...45, влаги 1,2...5, клетчатки не более 3...4. Степень измельчения (по методу Реутова) 92...96% частиц размером менее 30 мкм.

56. М-П ЛИНИЯ ДЛЯ ПРОИЗ-ВА ПЕЧЕНЬЯ ИЗ САХАРНОГО ТЕСТА.Кондитерская промышленность выпускает два вида печенья: из затяжного теста и из сахарного теста. Рецептура теста опр-ет его св-ва, а св-ва теста опр-ют способ, режимы и принципы действия технологич.оборуд-ия для замеса теста, для формования п-ья. Сахар.тесто содержит больш.кол-во сахара и жира. П.э. оно эластично, легко формуется и сохраняет форму. П.э. замес сахар.теста .и формование п-ья из него м/о выполнить на ТММ и роторной формующей машине непрерыв.действия. Произ-во сахар.п-ья состоит из следующих операций: подготовка и доз-ка эмульсии, подготовка и доз-ка муки, замес теста, формование п-ья, выпечка п-ья, охлаждение и упаковка п-ья.1. Подготовка эмульсии начинается с приема, просеивания и взвешивания сахара-песка автомукомером 1 марки МД- 100 (рис.1). Взвешенную порцию сахара-песка спускают в варочный котел 2 марки 28-А. Туда же объемн.мерником дозируют воду. Котел имеет якорную мешалку и паровую рубашку. Уваренный сироп ч/з фильтр З насосом 4 типа ШНК-18.5 перекач-ся в 4-х секционный объемн.дозатор 5. В др.секции дозатора 5 набирают: жир, молоко и воду. Из дозатора согласно рецептуры ч/з нижн.краны дозированно самотеком сливают жид. ком-ты в эмульсатор 6 марки ШС. Ч/з верхн.патрубок в эмульсатор м/о добавить сахар.пудру, соль, меланж. Эмульсатор имеет горизонт. цилиндр с теплоизоляцией и водян.рубашкой. На горизон. валу вращаются “т”-образные и прямоугольные лопасти При взбивании ком-ты эмульсии распределяются в ней равномерно, что повышает кач-во теста и п-ья. Готов. эмульсия перекачивается насосом 7 в бак эмульсии 8 марки ШБ- 1 Э. Бак представляет собой короткий вертик.цилиндр с водяной рубашкой и мешалкой внутри. Бак предназначен для промежуточного хранения эмульсии при пост.t без расслаивания. На замес теста эмульсия дозируется непрерывно объемн.дозатором 9 марки ШД 1Э. Дозирование узлом яв-ся шестерен.насос марки НШ-150К Дозирование эмульсии достигается изменением частоты вращения шестерен посредством настраиваемого привода ПМСМ-6 с муфтой скольжения.2.Подготовка муки начинается ее приема в бункер склада бестарного хранения муки. Затем муку аэрозольтранспортом подают на произ-во, просеивают и после взвешивания подают в смеситель 10. Туда же с соблюдения рецептуры подают крахмал и крошево. При произв-ве п-ья имеет место определен.доля производственного брака и черствого возврата из магазинов. Такие п-ья пропускают ч/з дробилку, полученное крошево с соблюдения рецептуры добавляют в муку. Смесь муки, крахмала и крошева поступает в дозатор 11 марки ШД-1М. Непрерыв.доз-ие муки выпол-ся ленточным транспортером путем изменения толщины слоя муки и скорости движения лент.З Тестомесильная машина 12 марки ШТ- IМ выполняет непрерыв.замес сахар. теста Машина имеет в виде горизонт.цилиндров две камеры: верхняя— камера предварительного смешивания и нижн.камера окончател.смешивания. Кажд.камера имеет горизонт.вал с месильными лопастями. Интенсивность замеса настраивается прикрыванием или приоткрыванием шибера на выходе теста из нижн.камеры.4. Тесто из месильной машины выходит узким и толстым жгутом. Жгут теста н/о распределить на ширину формующей машины 17 и сетчатого пода печи. Для этого установлен и применяют питатель ворошитель теста 13 марки ШП- 1Т. Затем тесто широкой разрыхленной лентой поступает в приемный бункер 15 формующей машины ШР- IМ. Главн.узлом этой машины яв-ся формирующий ротор 17 с ячейками (формами для п-ья). Пластичность сахар.теста позволяет его нагнетать при помощи рифленого вальца в форме ротора. Излишек теста с пов-ти ротора срезывается ножом (на рисунке не указан). При прохождения нижн.полоборота отформованные заготовки п-ья из форм переходит на повер-сть выносного полотна 18. С прав.конца полотна отформованные заготовки п-ья пересаживаются на сетчатый под печи.5 Выпечка п-ья производится непрерывно на сетчатом поду тоннельной печи 21 марки А2-ШБГ. Больш.кол-во горелок позволяет установить разную t по зонам выпечки, вариатором устанавливают н/ую продол-ность выпечки. Печь оснащена автоматикой газовой безопасности. Печь имеет длину 35,8 м. Произв-ность печи 1000 кг/ч. 6 Охлаждение печенья произ-ся в охлаждающем конвейерн. шкафу 22 марки А2-ШКО, котор. надет на вынесенную часть сетчатого конвейера печи. Стеккер СБ-4 (23) предназначен для приёма охлаждён.п-ья, для устанавливания п-ья на ребро (для стеккерообразования) и для распределения п-ья на фасовку в пачки и на упаковку в коробки.7 Печенье, направляемое на фасовку в пачки, проходит дополн. охлаждение и поступает в автоматы 26 фасовки в пачки. Пачки вручную заправляют в коробки. Пье направляемое на упаковку в коробки, по конвейеру 24 поступает в бункер 29 автоматич.весов. После набора заданных килограммов автомат выключает набор п-ья в бункер. Отмеренную порцию п-ья спускают в коробку, которую заклеивают и этикируют.

57. ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕЧЕНЬЯ ИЗ ЗАТЯЖНОГО ТЕСТА.Состав затяжного теста опр-ет его св-ва. Затяжное тесто упругое. Это св-во опр-ет способ замеса теста и формования:1)для замеса затяжного теста н/о приложить усилия больше, чем при замесе сахарного теста. П.э. применяют ТММ периодич.действия. с “Z”-образными лопастями типа Т2-М-63.2) печенье из затяжного теста невозможно формовать нагнетанием и притиркой теста к ротору с ячейками, оно упругое! П.э. затяжноетесто раскатывают на широкую ленту с небольшой толщиной. и, наподобие вырезки кружочков теста для пельменей, вырезают печенье штамповально-режущим способом.Затяжное тесто готовят в ТММ периодич.действия 35, куда подаются порции эмульсии из дозатора 33 и порции муки из автомукомера 34. В зависимости от сорта муки замес длится 30...60 мин. Вл-сть теста 22. ..26% и t замеса 400 С. Получен.тесто выгружается в подкатную емкость 36 и оставляется на некоторое время для брожения. Брожение теста м/т также осущ-яться в спец.камерах с заданным тепловым режимом.Подготовленное затяжное тесто загружается в тестопрокатную машину— ламинатор 37, котор. осущ-ет многократную прокатку и слоение теста. При многократной прокатке теста во взаимно перпендикулярных направлениях происходит постепенное разрушение сплошного каркаса из набухших при замесе и брожении нитей клейковины. При этом умен-ются эластичные св-ва теста и увел-ется его пластичность.Слоеная лента теста из ламинатора поступает на штамповально-режущий агрегат 38, где она прокатывается до толщины 3,5-4 мм. Затем из ленты теста вырезаются заготовки, котор. прокалываются насквозь. Ч/з получ. каналы при выпечке удаляются газы, образующиеся в результате разложения химич. разрыхлителей. На повер-сть заготовок наносится несложный рисунок, сделанный надрезом.Отформован. тестов.заготовки поступают в печь 39, котор. имеет 2 или 3 зоны с перемен. температ. режимом. t меняется вначале от 1б0...200 до 300...350° С. Затем t понижается до 250° с. Продол-ность выпечки 2,5... 3,5 мин.Дальнейшие операции одинаковы как для сахарного, так и для затяжного печенья.Готовое печенье предварительно охлаждается воздухом в охладителе 40 в течение 3...5 мин до t 35...45° С, затем стеккером 41 укладывается на ребро, дополнительно охлаждается в камере 42 и подается в машину 43 для упаковывания в пачки или конвейером на весы 46, а далее на фасованно в короба 44, 47, которые заклеиваются и укладываются в штабеля 45.Производительность линий 230... 1000 кг/ч.

58. Механизированная поточная линия производства вафель с жировой начинкой. Осн.операц-ми впроизв-ве вафель явл-ся: пригот-ние теста и начинки, выпечка и охлаждение вафел.листов; нанесение начинки на вафел.листы и пол-ние вафел.пластов, разрезание пластов на изделия и их упаковывание. Перёд упаковыванием изделия м/т покрываться глазурью.Все входящие в тесто ком-ты: мука из сборника б и жидк.ком-ты—вода; соль, жир, гидрокарбонат натрия, лецитин из емкостей с мешалками 2, 3; 4, 5—дозируются послед-но в смеситель-гомогенизатор, устан-ный на весах 8. Получ. порции теста собираются в накопителе 1, соединенном с баком 26 пост.уровня. Тесто из бака 26 поступает в дозатор вафел.печи 29. Дозатор заливает тесто в формы, укрепленные на цепном конвейере. При помощи газов.горелок или электронагревателей 27формы нагреваются до t 150-170°С, при котор. за 2...2,5 мин проис-ит выпечка. Извлеченные из форм вафел. листы поворотным отсекателем подаются м/у щетками 33 на очистку от оттеков. Вафел. листы охл-ся при t цеха на вертик.люлечном конвейере 25. В случае аварийной остановки последующ.оборуд-ния после щеток предусмотрено устр-во для сброса вафел.листов в спец.тележку 34.Охлаждаясь, вафел.листы м/т деформироваться, что серьезно осложнит проведение дальнейших операций и приведет к значит. браку. Для искл-ия деформирования вафел.листов они подвергаются кондиционированию в закрыт. камере 24, внутри котор. располагается конвейер с люльками-кассетами, зажимающими каждый вафел.лист. В камеру подается кондиционированный воздух, благодаря чему листы увлажняются и теряют спос-сть к деформации. Время кондиционирования листов около 15 мин. Из камеры 24листы попадают на распределит.уст-во23, котор. разделяет их на 2 потока.В случае остановки конвейера 42листы сбрасываются в тележку36. Разделен. на два потока вафел.листы образуют верхн. и нижн. части вафел.пласта. На выпечен. листы наносится 2 вида поверхностн. рисунков: в виде квадратов и ромбов. На повер-сть в виде ромбов намазывается начинка, п.э. листы верхнего неразрывного потока устр-вом 23 поворачиваются на 180° и поступают на наклонный конвейер 21 сплошн. потоком Аналогично сплошн.потоком вафел.листы движутся по горизон. конвейеру 42 Налчие или отсутствие листов фиксируется фотоэлементами 22 и 38 Отсекатель 20 задерживает соот-но верхн.лист, если внизу отсутствует лист с начинкой, а отсекатель 45 задерживает нижн. лист с начинкой, если отсутствует верхн.вафел.лист. Движущиеся по горизонт. конвейеру 42 вафел.листы прижимаются прокатными валками 39 к ленте конвейера и поступают под бункер 40, в нижн.части которого располагаются два вращающихся валика, образующие щель, ч/з котор. на вафел.лист наносится начинка.Нижн.намазанные листы отделяются друг от друга струнным поворотным уст-вом 41 и соединяются с верхними на конвейере 46.Начинка готовится следующим образом. Ореховая крошка, сахар.пудра,пластицирован. жир и измельченные вафел.возвратные отходы дозируются из машин и аппаратов 11... 15 в смеситель-гомогенизатор 10, устан-ый на весах 9 Приготовл.начанка собирается в накопителе 16 и ч/з бачок пост.уровня 19 подается в бункер 40.Намазанные пласты поступают на конвейер-ускоритель 46, где благодаря тому, что скорость его ленты выше скорости ленты конвейера 42, пласты отделяются др. от др. Отделенный от общ.потока каждый пласт, состоящий из двух вафел.листов с начинкой, попадает в прессующую машину18,где он зажимается м/у двумя период-ки перемещ-мися лентами конвейеров. В момент остановки конвейеров осущ-ся наибольшая подпрессовка пласта.Для дальнейшего упрочнения пластов они направляются в холодильную камеру 17, котор.м/т иметь различ. конструкцию. В результате охлаждения жир, входящий в начинку, кристаллизуется, приобретая н/ую прочность Время охлаждения около 40 мин.Охлажденныё пласты подаются к резательным струнным машинам 30. Сначала две струны выравнивают две торцевые стороны пласта. Затем пласт подвергается продольной и поперечной резке, в результате чего получаются вафел.изделия определ.размеров. Изделия с помощью ручейковых конвейеров расходятся по ширине м/у рядами и поступают назавертывание или глазирование. Глазирование (полное, сверху ила снизу) вафель происходит в глазировоч. машине 32. Глазурь предварительно темпер-ют в маш 28. Глазиров.изделия охлаждаются в холодильной камере 35 и поступают в. машину 37. Завернутые изделия собираются в блоки машиной 43. Скомплектованные блоки 44 укладываются машиной 48 в картонные ящики 47. Картонные ящики оклеиваются в машине 49.

59. Линия Гелиос для произ-ва отливных сортов конфет.К-ты – это конд. изделия преимущественно мягкой консистенции, изгот-емые на основе сахара. Ассортимент к-т очень широк В нашем случае рассмотрим произ-во к-т с помадными корпусами снаружи глазированные шок.глазурью. Сырьем для производства этих к-т. явл. сахар, патока, сгущенное молоко,шок.глазурь, вспомогат.сырьем явл-ся крахмал.Произ-во к-т имеет больш.кол-во технологич.операций. Отметим только осн. операции по произ-ву глазиров. помадных к-т. Это: пригот-ие помадн.массы и ее отливка в отформованные гнезда, т.е. получение помадных корпусов к-т, выстойка корпусов, затем глазир-ие, охлаждение и завертывание. Произ-во помад.глазиров. к-т обычно выполняют на поточно-механиз.лйниях с ускоренной выстойкой корпусов и завертыванием конфет на автоматах. Пригот-ие сахар.сиропа производится переодически в диссуторе 2. Сахар-пёёок пропускают ч/з просеиватель П2-П,нория поднимает сахар на этаж уст-ки сироповарочной станции, ленточн.конвейером сахар С подают в дозатор Ш2-ХДА(1) Отмерен.масса сахара поступает в диссутор 2. В диссутор объемн.мерником З дозируют воду. Диссутор имеет змеевик и барбатер.При подаче пара в барбатер и змеевик сахар раст-ся в сироп с содер-ием сухих в-в, примерно 80% Получ.сахар.сироп ч/з фильтр 4 шестерен.насосом ШНК- 18 (5) перекачивается в сборник 6 сахар.сиропа.Для пригот-ия смеси помадной массы согласно рецептуры н/о подать дозировано в смеситель 10 сироп,патоку и сгущен. молоко. Они дозируются продол-стью работы шестерен.насосов ШНК-1 8,5 без N, при этом дозу контр-ют объемн.счетчиками 9. Смесь в смесителе 10 равномерно перемешивается, затем ч/з фильтр 11 шестерен.насосом ШНК-1 8,5 (12) перекачивается в промежуточн. емкость 13.Далее смесь плунжерн.насосом М-193 (14) дозированно нагнетается в змеевиковый вакуум-аппарат (ЗВА) 33-А (15), где происходит уваривание смеси до конц-ции сухих в-в 88-90%. В выпарн. части ЗВА (16) происходит отдел-ие и удаление вторичн.пара. Уварен. смесь поступает в воронку помадовзбивальной машины ШАЕ-800 (17), где она взбивается, охла-ся, кристаллизризуется и переваривается в помаду.t помады на выходе из машины 65-68°С. Помад. масса сливается в темперирующ. машину LТS-6 (18). Туда же из объемн.дозатора Ш2-ХДБ (без N доз-ся красящие и ароматизирующие ж-ти Темперир. машина смесь равномерно перемешивает и поддерживает t на заданном уровне.Готов. помад.масса шестерен.насосом 19 перекачивается в воронку 22 конфетоотливочной машины Гелиос-261. Эта машина имеет дозатор с поршнями и золотниковый переключ-ль Конвейер мащины передвигает лоток со штампованными гнездами под насадки дозирующ.устр-ва и дозатор произв. отливку помад для образ-ия корпусов, к-т. Дозатор и конвейер движения лотков работают поочередно и пульсирующее, т.о. заполняются все ряды в лотке.Заполн.лоток с корпусами к-т поступает на полки вертик. цепного конвейера 21 установки К-52Д (20) для ускоренной выстойки к-т. Лев.вертик. часть установки поднимает лотки с корпусами к-т наверх. В верх.части лотки пересаживаются на люльки горизон. конвейера 23 и передвигаются направо Затем лотки пересаживаются на полки прав.вертик. конвейера и опускаются вниз. При прохождении лотков внутри установки К-52Д корпуса к-т охлаждаются воздухом при t = 4-10°С в теч. 40-50 мин. Корпуса к-т затвердевают.Лотки с затвердевшими к-ми из прав.вертик.конвейера поступают в механизм поворота лотков 26. Крахмал и к-ты высыпаются на сито 27, крахмал просеивается вниз и по лотку поступает в машину 25 заполнения лотков крахмалом. В лоток, котор. поступил после полного поворота из механизма 26 в заполнитель 25, насыпается крахмал и его поверхность выравнивается. Лоток с крахмалом продвигается дальше, налево и по ступает в штампующую машину 24. При опускании штампа в крахмал. в нем образуются нескольк.рядов гнезд, соответ-ющие по форме и размерам корпусу к-т. Дальше лоток с гнездами продвигается под насадки отливочной машины Гелиос 261 (22) Под насадками лоток двигается пульсирующе с шагом соответ-ющим шагу м/у рядами гнезд. А число гнезд в ряду соответ-ет числу насадок в отливочной машине 22.Корпуса к-т на сите 27 отделяются от крахмала, конвейером 28 корпуса к-т выносятся на вибростол 29, де они раскладываются на параллельн.ряды Ширина рядов д/а соответ-вать длине воронки 31. Корпуса к-т параллельн.рядами конвейером (без N ) подаются на сетчатый конвейер 34 глазир.машины. Готов.шок.глазурь Г по трубе поступает в темперир.машину LTS-6(30). Откуда самотеком поступает в сборник 32 неиспольз.глазури.Из сборкика глазурь насосом (бёз N) перекачивается в воронку 31 глазир.машины. Кач-во глазури на к-те, её толщина опрёд-ся вязкостью, т.е t. П.э. глазурь в глазир.машине несколько раз темперируется, В воронке 31 перед глазировании ём шок.глазурь д/а иметь t = 29-32°С. Длина воронки в глубь страницы соот-ет ширине рядов к-т на сетчатом конвейере 34. Из воронки выливается тонкая завеса шок.глазури. При прохождении корпусов к-т ч/з завесу они покрываются шок.лазурью. Излишки глазури с повер-сти к-т сдувается воздухом, подаваёмым вентилятором 33.К-ты, покрытые глазурью несколькими рядами конвейёром 35 передаются в охлождающ.агрегат АОК-2 (36). После охлаждения паралл.ряды к-т еще раз упорядочивается вибростолом 37 и передаются на широкий ленточн.раздаточный конвейер 38. Откуда первый прав.ряд к-т снимается плужком и поступает на завертывание в первый автомат ЕЦ-3 (39). Второй ряд к-т поступает во второй автомат завертывания и т.д. Завернутые к-ы стекают в транспортер 40 для сбора конфет, затем подъемным транспортером подаются в бункер весов. Автоматич. весы «Сигнал» отмеривает заданную массу к-т и высыпает в подставленную коробку. Коробка проходит через машину завертывания, запечатывания и учета.

60.Схема производства формового яблочного мармелада.В составлении (рис. 7.18) входят рецептурная и варочная станции, мармеладоотливочная машина и сушилка. Пюре, предварительно протертое на протирочной машине через сито с диаметром ячеек 1,5 мм, подается насосом в смесители /, которые служат для составления купажированного пюре в целях получения однородной массы пюре необходимой кислотности и желирующей способности.

Из смесителей пюре насосом 2 перекачивается в протирочную машину 3 для контрольной протирки через сито с отверстиями диаметром 0,8 мм. Протертое пюре по металлическому спуску поступает в приемный сборник 4 и далее шестеренным насосом 5 перекачивается в смеситель 10 для сахарояблочной смеси. Необходимое количество пюре определяется по уровню.

Смеситель снабжен горизонтальной механической мешалкой с П-образными лопастями, укрепленными на валу по винтовой линии. В смеситель согласно рецептуре загружаются сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивается, пропускается через магнитные уловители и ковшовым элеватором подается в бункер 7автовесов 6. Патока подается из мерного бачка 8, а лактат натрия — из бачка 9.

Из смесителя сахарояблочная смесь шестеренным насосом 12 через фильтр 11 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерным насосом 14 смесь подается в непрерывнодействующий трехкамерный варочный аппарат 15 на безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30... 32%, температура массы на выходе 106... 107 °С.

Уваренная масса из пароотделителя 16 поступает в темперирующую машину 17, а оттуда плунжерным насосом-дозатором 18 — в отливочную головку 21 отливочной машины. В смеситель ^добавляются эссенция, пищевой краситель и кислота. Смесителей всего четыре. Отливочная головка также разделена на четыре секции, что позволяет отливать мармелад четырех цветов.

В нижней части отливочной головки установлен дозирующе-отливочный механизм с 20 плунжерами.

Отливочная машина имеет цепной пластинчатый конвейер 22, в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру /9 с вентилятором 36 и холодильной батареей 37, где происходят желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму выборки 24 мармелада.

При нагревании форм поверхность изделий, соприкасающаяся с металлом, несколько оплавляется, в результате чего связь между изделиями и материалом форм ослабевает. Извлечение изделий из форм осуществляется пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на конвейере 33.

Лотки вводятся в мармеладоотливочную машину конвейером 34, снимаются с него двумя полочными вертикальными конвейера ми 35, поднимаются и устанавливаются на конвейере 33 под механизмом выборки 24.

Лотки с мармеладом конвейером 33 подаются в сушилку 25, которая предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков, и два аналогичных конвейера. Вертикальные конвейеры связаны между собой верхним конвейером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Конвейер 27 снимает лотки с полок конвейеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз. Двигаясь вверх, мармелад обогревается горячим воздухом и высушивается.

Опускаясь на конвейере 30, перед выходом лотков из сушилки мармелад обдувается из вентилятора 32 воздухом температуры цеха и охлаждается.

Нижним конвейером 31 лотки с мармеладом выводятся из сушилки и поступают на укладку. Пустые лотки возвращаются на конвейер 34 к отливочному агрегату для загрузки.

Производительность линии составляет 290 кг/ч.

| <== предыдущая лекция | | | следующая лекция ==> |

| Комерційна діяльність по закупкам і збуту. | | | Ширина каналу - кількість учасників у кожній ланці каналу реалізації. |