Гидравлические баки и теплообменники

Гидробаки предназначены для питания гидропривода рабочей жидкостью. Кроме того, через гидробак осуществляется теплообмен между рабочей жидкостью и окружающим пространством; в нем происходит выделение из рабочей жидкости воздуха, пеногашение и оседание механических и других примесей.

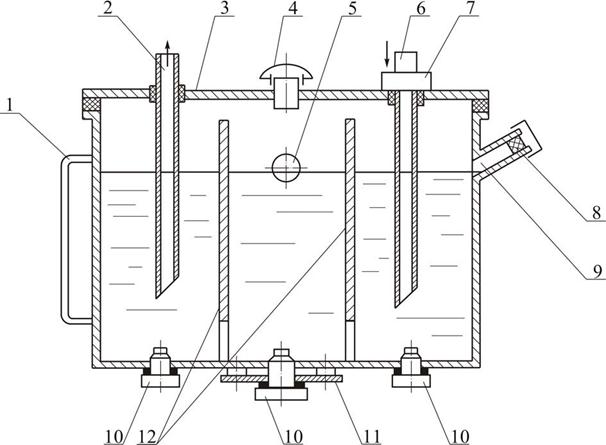

Рисунок 6.1 – Гидробак: 1 – указатель масла; 2– всасывающая труба; 3 – крышка; 4 – сапун; 5 – глазок; 6 – сливная труба; 7 – фильтр; 8 – сетчатый фильтр; 9 – заливное отверстие; 10 – магнитная пробка; 11 – крышка для слива рабочей жидкости; 12 – перегородки (успокоители)

Гидробаки изготавливают сварными из листовой стали толщиной 1 ÷ 2 мм или литыми из чугуна. Форма гидробаков чаще всего прямоугольная. Внутри гидробака имеются перегородки 12, которыми всасывающая труба 2 отделена от сливной 6. Кроме того, перегородки удлиняют путь циркуляции рабочей жидкости, благодаря чему улучшаются условия для пеногашения и оседания на дно гидробака примесей, содержащихся в рабочей жидкости. Лучшему выделению воздуха из рабочей жидкости способствует мелкая сетка, поставленная в гидробаке под углом. Для выравнивания уровня жидкости в гидробаке перегородки имеют отверстия на выоте 50 ÷ 100 мм от дна. Заливку рабочей жидкости производят через отверстие 9 с сетчатым фильтром 8, имеющим ячейки размером не более 0, 1 х 0, 1 мм. Отверстие для заливки закрывают пробкой. Для контроля уровня рабочей жидкости в гидробаке служат указатель 1 или смотровой глазок 5.

Для выравнивания давления над поверхностью жидкости в баке с атмосферным давлением служит сапун 4. Возможны случаи, когда давление в гидробаке отличается от атмосферного (избыточное давление или вакуум). Сливную и всасывающую трубы устанавливают на высоте h = (2 ÷ 3)d от дна бака, а концы труб скашивают под углом 45 °. При этом скос сливной трубы направлен к стенке, а всасывающей – от стенки. Такое расположение концов труб уменьшает смешивание жидкости с воздухом, взмучивание осадков и попадание примесей во всасывающую гидролинию. В верхней части сливной трубы может быть установлен фильтр. Дно гидробака имеет отверстие с крышкой 11 для спуска рабочей жидкости, периодической очистки и промывки гидроемкости. На дне также могут быть установлены магнитные пробки 10 для задержания металлических примесей. Крышка 3 бывает съемной. С гидробаком она соединяется через уплотнитель из маслостойкой резины. Для определения емкости бака выполняется тепловой расчет, целью которого является: - определение установившейся температуры рабочей жидкости для гидросистем, в которых габариты резервуаров для рабочей жидкости ограничены. При превышении допустимого значения установившейся температуры в гидросистеме предусматривается применение холодильников. Холодильники применяются также в гидросистемах большой мощности (более 20 ÷ 30 Квт); - определение минимальной емкости гидробака, при которой установившаяся температура нагрева масла не превышала бы допустимое значение в гидросистемах, в которых габариты резервуаров для рабочей жидкости не имеют строгих ограничений. С примером теплового расчета можно ознакомиться в источниках [3, 8].

На практике при выборе объема бака можно руководствоваться следующими правилами [6]: - для стационарных машин, работающих в помещении без искусственного охлаждения, емкость бака принимается равной 2 ÷ 3 - минутной производительности насосов. Значение этой емкости должно быть не менее утроенного объема масла, циркулирующего в гидросистеме; - для стационарных машин, работающих на открытом воздухе, емкость бака принимается равной не менее минутной производительности насосов и не менее минутного объема масла, циркулирующего в гидросистеме; - для гидросистем транспортных и передвижных лесных машин, работающих на открытом воздухе, емкость бака принимается равной

0, 3 ÷ 1, 0 -минутной производительности насосов, но не менее 1, 5 ÷ 2, 0 объемам масла, циркулирующего в гидросистеме. В процессе эксплуатации гидропривода температура рабочей жидкости не должна превышать 55 ÷ 60 °С и в отдельных случаях 80 °С. Если поддержание температуры в пределах установленной не может быть обеспечено естественным охлаждением, в гидросистеме устанавливают теплообменники. В гидроприводах применяют два типа теплообменников: с водяным и воздушным охлаждением. Теплообменники с водяным охлаждением имеют небольшие размеры. В отличие от воздушных, они более эффективны, но требуют дополнительного оборудования для подачи охлаждающей жидкости. Теплообменники с водяным охлаждением целесообразно применять в гидроприводах стационарных машин, работающих в тяжелых условиях. Теплообменники с воздушным охлаждением выполняют по типу автомобильных радиаторов или в виде труб, оребренных для увеличения поверхности теплопередачи. Для увеличения эффективности теплопередачи поверхность теплообменника обдувается воздухом от вентилятора.

6.2 Фильтры

Фильтры служат для очистки рабочей жидкости от содержащихся в ней примесей. Эти примеси состоят из посторонних частиц, попадающих в гидросистему извне (через зазоры в уплотнениях, при заливке и доливке рабочей жидкости в гидробак и т.д.), из продуктов износа гидроагрегата и продуктов окисления рабочей жидкости. Механические примеси вызывают абразивный износ и приводят к заклиниванию подвижных пар, ухудшают смазку трущихся деталей гидропривода, снижают химическую стойкость рабочей жидкости, засоряют узкие каналы в регулирующей гидроаппаратуре. Примеси задерживаются фильтрами (рисунок 6.2), принцип работы которых основан на пропуске жидкости через фильтрующие элементы (щелевые, сетчатые, пористые) или через силовые поля (сепараторы). В первом случае примеси задерживаются на поверхности или в глубине фильтрующих элементов, во втором рабочая жидкость проходит через искусственно создаваемое магнитное, электрическое, центробежное или гравитационное поле, где происходит оседание примесей.

Рисунок 6.2 – Схема фильтрации рабочей жидкости

По тонкости очистки, т. е. по размеру задерживаемых частиц фильтры делятся на фильтры грубой, нормальной и тонкой очистки. Фильтры грубой очистки задерживают частицы размером до 0, 1 мм (сетчатые, пластинчатые) и устанавливаются в отверстиях для заливки рабочей жидкости в гидробаки, во всасывающих и напорных гидролиниях и служат для предварительной очистки. Фильтры нормальной очистки задерживают частицы от 0, 1 до 0, 05 мм (сетчатые, пластинчатые, магнитно-сетчатые) и устанавливаются на напорных и сливных гидролиниях. Фильтры тонкой очистки задерживают частицы размером менее 0, 05 мм (картонные, войлочные, керамические), рассчитаны на небольшой расход и устанавливаются в ответвлениях от гидромагистралей. В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и фильтры низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях. При выборе схемы установки необходимо учитывать многие факторы: - источник загрязнений; - чувствительность элементов гидропривода к загрязнениям; - режим работы машины; - рабочее давление; - регулярность и нерегулярность обслуживания; - тип рабочей жидкости; - условия эксплуатации.

На рисунке 6.3 представлены возможные варианты установки фильтров на всасывающей, напорной и сливной гидролиниях.

Рисунок 6.3 – Схемы включения фильтров: а – на всасывающей гидролинии; б – на напорной гидролинии; в – на сливной гидролинии

Установка фильтров на всасывающей гидролинии обеспечивает защиту всех элементов гидросистемы. Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Дополнительно устанавливают индикатор, выключающий привод насоса совместно с обратным клапаном, включающимся в работу при недопустимом засорении (рисунок 6.3 а). Установка фильтров на напорной гидролинии обеспечивает защиту всех элементов, кроме насоса. Засорение может вызвать разрушение фильтрующих элементов. Для этого устанавливают предохранительные клапаны (рисунок 6.3 б). Установка фильтров на сливной гидролинии наиболее распространена, так как фильтры не испытывают высокого давления, не создают дополнительного сопротивления на всасывающей и напорной гидролинии и задерживают все механические примеси, содержащиеся в рабочей жидкости, возвращающейся в гидробак. Недостаток такой схемы заключается в создании подпора в сливной гидролинии, что не всегда является желательным.

В таблице 6.1 приведены технические характеристики фильтров очистки рабочей жидкости различного типа.

Таблица 6.1 – Технические характеристики фильтров

Продолжение таблицы 6.1

Окончание таблицы 6.1

6.3 Гидравлические аккумуляторы

Гидравлическим аккумулятором называется гидроемкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего использования этой энергии в гидроприводе. В зависимости от носителя потенциальной энергии гидроаккумуляторы подразделяют на грузовые, пружинные и пневматические (рисунок 6.4).

Рисунок 6.4 – Гидроаккумуляторы: а – грузовой; б – пружинный; в – пневмогидравлический с упругим разделителем

Грузовой аккумулятор (рисунок 6.4 а) состоит из цилиндра 1, плунжера 2 и груза 3 весом 2G. При зарядке плунжер поднимается (происходит увеличение потенциальной энергии), при разрядке – опускается. Давление разрядки постоянно, но громоздкость ограничивает их применение. Пружинный аккумулятор (рисунок 6.4 б) состоит из цилиндра 2, поршня 1, пружины 3, помещенной в корпусе 4. Зарядка и разрядка происходит через отверстие 5. Они компактны, но есть недостаток – неравномерность давления в начале и в конце цикла разрядки, малый полезный объем. Пневмогидравлический аккумулятор (рисунок 6.4 в) с упругим разделителем состоит из баллона 1 и эластичной диафрагмы 2, закрепленной в верхней части аккумулятора. Зарядку газом производят через отверстие 4, а рабочей жидкостью через отверстие 3. Верхняя часть заполняется газом до начального давления PН, соответствующего минимальному рабочему Pminв гидросистеме. Рабочая жидкость заполняет нижнюю часть до давления Pmax, равного максимальному давлению в гидросистеме. Газ сжимается также до давления Pmax. Когда давление в гидросистеме станет меньше Pmax, рабочая жидкость вытесняется из

гидроаккумулятора. Кольцо 5 предохраняет диафрагму от продавливания и повреждения. Достоинства: не требует частой подзарядки газом; безынерционен; пригоден к эксплуатации после длительного перерыва в работе и устанавливается в любом положении. Гидроаккумуляторы поддерживают на заданном уровне давление, компенсируют утечки, сглаживают пульсацию давления, создаваемую насосами, выполняют функцию демпфера, предохраняют систему от забросов давления, вызванных наездом машин на дорожные препятствия. Также используются для достижения большей скорости холостого хода при совместной работе с насосами. Пример схемы включения гидроаккумулятора представлен на рисунке 6.5.

Рисунок 6.5 – Схема включения гидроаккумулятора для компенсации утечек: 1 – распределитель; 2 – предохранительный клапан непрямого действия; 3 – дроссель; 4, 8 – обратный клапан; 5 – гидроаккумулятор; 6 – гидроцилиндр; 7 – реле давления

В схеме на рисунке 6.5 гидроаккумулятор 5 выполняет функцию компенсатора утечек и поддерживает постоянным давление в гидроприводе машины для удержания груза. При холостом ходе штока гидроцилиндра насос клапаном 2 разгружен, а требуемое давление в рабочей полости гидроцилиндра 6 поддерживается гидроаккумулятором. Обратный клапан 8 в этой схеме блокирует аккумулятор от линии слива при разгруженном насосе. Распределитель 1 управления клапаном 2 включается от реле давления 7, которое настраивают на рабочее давление. Дроссель 3 служит для регулирования расхода при разрядке аккумулятора.

Зарядка аккумулятора происходит через обратный клапан 4 в процессе выполнения полезной работы гидроцилиндром. По сравнению с безаккумуляторным рассмотренный гидропривод имеет меньшие габарит, массу и может быть более экономичным, так как потребляемая насосом мощность будет меньше за счет уменьшения времени работы насоса под нагрузкой. Технические характеристики гидроаккумуляторов приведены в таблице 6.2.

Таблица 6.2 – Технические характеристики гидроаккумуляторов

6.4 Гидрозамки

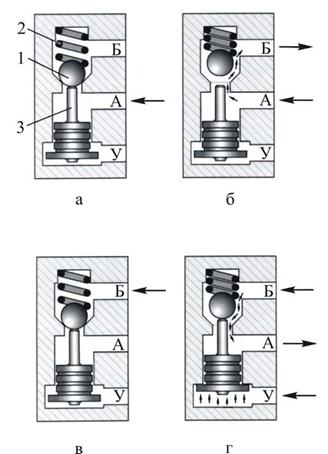

Гидрозамком называется направляющий гидроаппарат, предназначенный для пропускания потока рабочей жидкости в одном направлении при отсутствии управляющего воздействия, а при наличии управляющего воздействия – в обоих направлениях. По числу запорно-регулирующих элементов гидрозамки могут быть одно- и двухсторонними. Односторонний гидрозамок (рисунок 6.6) имеет толкатель 3, запорно-регулирующий элемент 1 и нерегулируемую пружину 2, которые образуют подобие обратного клапана. У одностороннего гидрозамка выполнено три подвода, соединенные с тремя полостями гидрозамка А, Б и У. При подаче рабочей жидкости под давлением в полость А (рисунок 6.6 а) открывается запорно-регулирующий элемент 1, и жидкость начинает свободно проходить в полость Б (рисунок 6.6 б). Управляющее воздействие отсутствует, т.е. в полость У давление жидкости не подается. При подводе рабочей жидкости к полости Б клапан закрыт (рисунок 6.6 в). Однако если одновременно с этим подвести жидкость к полости У (подать управляющее воздействие), то толкатель 3, перемещаясь вверх, откроет запорно-регулирующий элемент. В этом случае жидкость будет свободно проходить из полости Б в полость А (рисунок 6.6 г), пока будет присутствовать управляющее воздействие в полости У.

Односторонние гидрозамки применяются для блокировки движения выходного звена гидродвигателя в одном направлении. Для блокировки выходного звена в двух направлениях применяются двухсторонние гидрозамки (рисунок 6.7).

Рисунок 6.6 – Схема одностороннего гидрозамка: а – подача рабочей жидкости к полости А; б – течение жидкости из полости А в полость Б; в – подача рабочей жидкости в полость Б; г – течение жидкости из полости Б в полость А при наличии управляющего воздействия

Двухсторонний гидрозамок (рисунок 6.7) имеет в своем корпусе два запорно-регулирующих элемента 1, две нерегулируемые пружины 2, а между ними плавающий толкатель 3 (рисунок 6.7 а). При подводе рабочей жидкости под давлением к каналу А открывается запорно-регулирующий элемент 1, и жидкость свободно поступает в канал В и далее к гидродвигателю (например в поршневую полость гидроцилиндра). Одновременно с этим толкатель 3 гидрозамка перемещается вправо и открывает второй запорно-регулирующий элемент, обеспечивая пропуск жидкости (например, от штоковой полости гидроцилиндра) из канала Г в канал Б и далее в сливную магистраль.

Рисунок 6.7 – Схема двухстороннего гидрозамка: а – нейтральное положение; б – положение толкателя при подводе давления в канал А; в – положение толкателя при подводе давления в канал В

Аналогично гидрозамок работает при реверсе движения выходного звена гидродвигателя. Если жидкость под давлением не подводится ни к одному из каналов (А или В), то рабочие элементы 1 снова занимают положение, указанное на рисунке 6.7 а. Полости гидродвигателя блокируются от слива, тем самым блокируя выходное звено гидродвигателя от перемещений. При установке гидрозамков необходимо учитывать их конструктивное исполнение (тип), способ нагружения выходного звена гидродвигателя, а также место размещения при этом дросселей с обратными клапанами – до или после гидрозамка. Дроссели с обратными клапанами свободно пропускают поток рабочей жидкости на подъем рабочего органа и ограничивают расход рабочей жидкости и соответственно скорость рабочего органа при его опускании (рисунок 6.8).

Рисунок 6.8 – Схемы установки одностороннего гидрозамка: а – без дросселя с обратным клапаном; б – с дросселем и обратным клапаном

Если в схеме привода гидроцилиндра грузоподъемного механизма с гидрозамком не будет установлен дроссель с обратным клапаном (рисунок 6.8 а), то при перемещении золотника гидрораспределителя в позицию «опускание» в гидролинии насоса и управления гидрозамком создается давление, достаточное для открытия гидрозамка. После его открытия рабочая жидкость из штоковой полости гидроцилиндра поступает на слив, и шток опускается под действием внешней нагрузки F. При этом скорость перемещения штока гидроцилиндра может превысить скорость, обусловленную подачей насоса. Тогда давление в противоположной (поршневой) полости гидроцилиндра и в гидролинии управления уменьшается, запорный элемент гидрозамка под действием пружины закрывается и движение прекращается. Затем давление в напорной гидролинии и в гидролинии управления снова возрастает, и гидрозамок открывается. Таким образом, происходят прерывистое движение рабочего органа и пульсация давления. Для исключения этого явления между гидрозамком и гидроцилиндром рекомендуется устанавливать дроссель с обратным клапаном (рисунок 6.8 б), сопротивление которого при опускании штока создает давление, необходимое для открытия обратного клапана гидрозамка и поддержания его в том положении. Давление управления для гидрозамков составляет от 0, 02 МПа (минимальное давление срабатывания ненагруженного клапана) до 32 МПа.

В гидросистемах мобильных машин наибольшее применение получили односторонние гидрозамки с коническим запорным элементом, имеющие условный проход 16, 20, 25 и 32 мм. Технические характеристики односторонних гидрозамков типа КУ приведены в таблице 6.3.

Таблица 6.3 – Технические характеристики односторонних гидрозамков типа КУ

Технические характеристики односторонних гидрозамков типа П78 приведены в таблице 6.4.

Таблица 6.4 – Технические характеристики гидрозамков типа П78

Технические характеристики модульных гидрозамков типа ГЗМ приведены в таблице 6.5.

Таблица 6.5 – Технические характеристики гидрозамков типа ГЗМ

6.5 Средства измерения

В процессе эксплуатации гидроприводов применяют средства измерения, имеющие нормированные метрологические свойства и предназначенные для нахождения значений физических величин, характеризующих работу этих гидроприводов. Применяемые средства измерения характеризуются ценой деления, абсолютной погрешностью и классом точности. Цена деления шкалы – разность значений величин, соответствующих двум соседним отметкам шкалы прибора. Абсолютная погрешность – разность между показанием прибора и истинным значением измеряемой величины. Класс точности – обобщенная характеристика средств измерения, определяемая отношением максимально допустимой погрешности ∆ к конечному значению n шкалы прибора, выраженным в процентах, т.е.

n

При эксплуатации и испытаниях гидроприводов и отдельных гидроагрегатов измеряют давление, расход и температуру рабочей жидкости, скорость движения, усилия, крутящие моменты, развиваемые на выходных звеньях гидродвигателей.

Измерение давления. Для измерения избыточного давления применяют манометры. Манометры по своему назначению подразделяются на приборы общего назначения (типа М, МТ, ОБМ) и

образцовые (типа МО). Рабочие манометры и общего назначения имеют класс точности 1; 1, 5; 2, 5 и 4. Образцовые манометры имеют более высокие класс точности (0, 15; 0, 25; 0, 4), их применяют для поверки манометров общего назначения и в испытательных стендах. По принципу действия манометры подразделяются на жидкостные, грузопоршневые, деформационные и электрические. Жидкостные манометры применяют для измерений небольших давлений и чаще всего представляют собой стеклянную трубку, присоединенную к резервуару (рисунок 6.9).

Рисунок 6.9 – Жидкостный манометр

Грузопоршневые манометры (рисунок 6.10), состоящие из цилиндра 1 и поршня 2, преобразуют давление рабочей жидкости в усилие, развиваемое поршнем.

Рисунок 6.10 – Грузопоршневой манометр Деформационные манометры (рисунок 6.11) получили в гидроприводе наибольшее распространение. Принцип их работы основан

на зависимости деформации чувствительного элемента (мембраны, трубчатой пружины, сильфона) от измеряемого давления.

Рисунок 6.11 – Деформационные манометры: а – мембранный; б – мембранный с двойной мембраной; в – с консольной балкой; г – сильфонный; 1 – мембрана; 2, 4 – активный и компенсирующий тензорезистор; 3 – консольная балочка

В мембранных манометрах давление со стороны рабочей жидкости передается на мембрану (рисунок 6.11 а, б, в). На мембране установлены тензорезисторы 2, которые изгибаясь вместе с мембраной изменяют свое электрическое сопротивление. Изменение сопротивления регистрируется электрическими приборами и преобразуется в показания значения соответствующего давления. В сильфонных манометрах (рисунок 6.11 г) давление рабочей жидкости приводит к растяжению гофрированной упругой трубки пропорционально давлению. Мембранный и сильфонные манометры предназначены для измерения небольших давлений. Пружинный манометр (рисунок 6.12) имеет пружину в виде изогнутой латунной трубки (трубка Бурдона) 1 эллиптического поперечного сечения. Верхний конец трубки запаян, а нижний припаян к штуцеру 2, через который манометр присоединяется в гидросистему. При заполнении трубки рабочей средой под давлением она стремится выпрямиться. Через рычажный механизм 3, усиливающий деформацию трубки, перемещение ее свободного конца передается на стрелку 4, расположенную по центру шкалы прибора. Пружинные манометры просты по конструкции, ими можно измерять давление в широком диапазоне.

Рисунок 6.12 – Пружинный манометр: а – схема; б – внутреннее устройство

Шкала всех манометров градуируется в паскалях или мегапаскалях. На старых образцах давление указывается в кгс/см2. На шкале наносится заводское обозначение; класс точности; номер ГОСТ; год выпуска; номер манометра и название рабочей среды (жидкость, пар, газ), в которой измеряется давление. Электрические манометры (рисунок 6.13) применяют для непрерывного измерения мгновенного значения давления в комплекте с осциллографами.

Рисунок 6.13 – Электрические манометры: а – с трубкой Бурдона; б – тонкостенный цилиндрический датчик с наклеенными тензодатчиками; в – с манганиновой проволокой; г – пьезоэлектрический; 1 – трубка Бурдона; 2 – тензодатчики; 3 – тонкостенный стакан; 4 – манганиновый датчик; 5 – узкая щель; 6 – корпус; 7 – заливка эпоксидной смолой; 8 – пьезоэлектрический датчик; 9 – перегородка

Чувствительным элементом электрических манометров может служить трубка Бурдона (рисунок 6.13 а) или тонкостенный полый стакан (рисунок 6.13 б) с наклеенными на их стенки тензодатчиками. Датчики с манганиновой проволокой (рисунок 6.13в), электрическое сопротивление которой меняется при объемном сжатии, применяются для замера давления. Для замера пульсаций давления применяют пьезоэлектрические датчики (рисунок 6.13 г), регистрирующие только динамическую составляющую давления.

Измерение расхода. Для определения подачи рабочей жидкости используют расходомеры. По принципу действия различают расходомеры: счетчиковые, струйные, электромагнитные, ультразвуковые, тахометрические (рисунок 6.14), а также основанные на перепаде давления и др.

Рисунок 6.14 – Схемы расходомеров: а – струйный; б – ультразвуковой; в – турбинный; г – тепловой; 1 – мембрана; 2 – неподвижный электрод; 3 – трубопровод; 4 – направляющая; 5 – корпус; 6 – подшипник; 7 – турбина; 8 – успокоитель; 9 – преобразователь сигнала; 10 – излучатель сигнала; 11 – дополнительный излучатель; 12 – приемник; 13 – дополнительный приемник; 14 – пластина; 15 – термопара; 16 – теплоизоляция; 17 – нагреватель

В струйных расходомерах (рисунок 6.14 а) на пути рабочей жидкости в трубопроводе 3 располагается некоторое препятствие типа плоской мембраны 1, отклонение которой α является функцией скорости струи, а регистрирующий ток – функцией взаимного положения мембраны 3 и неподвижного электрода 2. Ультразвуковые расходомеры (рисунок 6.14 б) работают на основе ультразвуковых колебаний. Благодаря эффекту Доплера частота и фаза ультразвукового сигнала, проходящего от излучателя 11 к приемнику 13, будет изменяться в функции скорости протекания рабочей жидкости. Введение дополнительной пары излучатель 10 – приемник 12 обеспечивает компенсацию температурной нестабильности. Тахометрические турбинные расходомеры (рисунок 6.14 в) работают с малогабаритными электронными преобразователями. В таком расходомере п

|

K = Ä × 100%.

K = Ä × 100%.