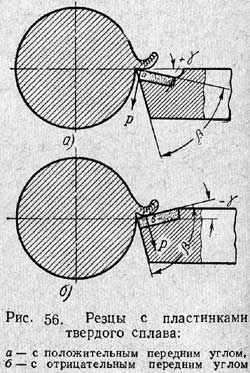

Геометрия резцов для высокопроизводительного резанияПередний угол резца. Для предотвращения выкрашивания режущей кромки резца ее требуется упрочнить, иначе она выкрошится и выломается раньше, чем успеет затупиться. С этой целью передний угол у твердосплавных резцов выбирают меньшим, чем у резцов из быстрорежущей стали. При обработке очень твердых и закаленных сталей, а также при прерывистой ударной работе применяют даже отрицательные передние углы γ = (-5) - (-10°). На рис. 56, а показан резец с положительным передним углом, а на рис. 56, б — с отрицательным. Из сопоставления этих резцов видно, что у резца с отрицательным передним углом угол заострения β больше, чем у резца с положительным углом. Это повышает его прочность и улучшает отвод тепла от режущей кромки в тело резца. Кроме того, у резца с положительным передним углом (рис. 56, а) центр давления стружки находится в точке а. Стрелкой показано направление силы Р давления стружки на резец. Эта сила стремится изогнуть и сколоть конец пластины вместе с режущей кромкой. У резца с отрицательным передним углом (рис. 56, б) центр давления отодвигается от режущей кромки в точку b. Сила Р в этом случае стремится прижать пластину к телу резца. Такое направление силы весьма благоприятно для пластины твердого сплава.

Однако из сказанного не следует делать вывода, что применение резцов с отрицательным передним углом целесообразно во всех случаях скоростного резания. Опыт лучших токарей-скоростников, а также исследования наших ученых показали, что резцы с отрицательным передним углом следует применять только при скоростном точении и растачивании твердой стали (σb > 80 кг/мм2), при скоростной обработке стальных деталей по окалине и корке (штамповки, поковки и литье), при точении закаленных сталей и при обработке прерывистых поверхностей, когда резец подвергается ударам. Резец, имеющий положительный передний угол, воспринимает удар вершиной (рис. 57, а), поломка пластины в этом случае неизбежна. При отрицательном переднем угле (рис. 57, б) удар будет восприниматься не вершиной резца, а более упрочненной частью пластины.

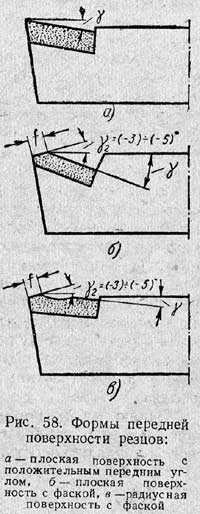

Резцы с положительным передним углом следует применять при скоростной обработке мягких и средней твердости углеродистых сталей (марки 20, 30, 45 и др.), не-закаленных легированных сталей (20Х, 40Х и др.), серого чугуна и цветных металлов. Чтобы избежать недостатков резцов с плоской передней поверхностью и положительным передним углом (рис. 58, а) при обработке твердых металлов, была разработана и внедрена улучшенная форма передней поверхности — плоская с фаской (рис. 58, б). Резцы с такой формой передней поверхности имеют узкую фаску вдоль режущей кромки (шириной примерно 0,8 величины подачи), наклоненную под углом γ2 = —5°, и основную переднюю поверхность, наклоненную под углом γ= 15 — 20°. Опытами установлено, что такая фаска значительно упрочняет режущую кромку, способствует нормальному износу резца, исключает возможность выкрашивания режущей кромки, как это бывает у резцов с положительным передним углом без фаски. Стойкость таких резцов значительно выше (в два раза и более) стойкости резца с плоской передней поверхностью.

В настоящее время при обработке вязких металлов распространенной формой передней плоскости резцов является радиусная с фаской (рис. 58, в). Сохраняя все преимущества плоской передней поверхности с отрицательной фаской, она способствует еще завиванию стружки, а в некоторых случаях ее ломке. В табл. 1 (стр. 74) указаны рекомендуемые передние углы γ. Для твердосплавных резцов в зависимости от формы передней поверхности резца и механических свойств обрабатываемого материала.

|