Выбор формы организации производства на участкеРАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЦЕХА План производства и реализации продукции производственная программа участка

Механический участок по изготовлению проектируемой деталей типа корпус. Представителем группы среднегабаритных деталей, выпускаемых на проектируемом участке, является деталь типа «Диск турбины 1 ступени». Исходные данные: - деталь – Диск турбины 1 ступени НК–14 СТ - масса детали =134,87 кг - трудоемкость работ цеха – 400 тыс. н.-ч. (Тц ). - материал детали: ХН73БМТЮ-ПД ТУ. Технологический процесс обработки детали с оборудованием и нормами по операциям приведены в таблице 21. Таблица 21 – Технологический процесс обработки детали типа «диск турбины»

Продолжение таблицы 21

Продолжение таблицы 21

Общая трудоемкость изготовления «диска» составляет 11025 мин. (184ч.) В задании на дипломный проект задана трудоемкость цеха 400000н.–час. и годовая программа выпуска деталей «диск первой ступени НК14СТ». В цехе будет четыре участка с трудоемкостью по 100000 н.–час. в год. На данном участке кроме детали «Диск турбины» будут изготавливаться подобные ему детали, годовая программа выпуска должна обеспечить полную загрузку 100000 н.-часов. Средняя трудоемкость изготовления деталей составляет 184 ч., тогда годовая программа выпуска будет:

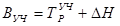

Объем реализации (товарной продукции) на участок в год в единицах трудоемкости рассчитывается по формуле

где:Nуч– производственная программа участка за год, шт. t– трудоемкость единицы изделия, час.

Объем валовой продукции определяется по формуле:

где:B – объем валовой продукции, н–ч. DH – изменение остатков незавершенного производства, н–ч. Изменение остатков незавершенного производства определяется по формуле:

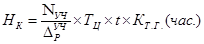

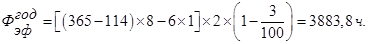

где:HК– величина незавершенного производства на конец планового периода (нормативная); HН– фактический остаток незавершенного производства на начало планового периода и равна. Нормативная величина незавершенного производства рассчитывается по формуле, часы:

где: TЦ– средняя длительность производственного цикла, дни; t – трудоемкость изготовления готовой продукции, ч; KТ.Г.– коэффициент технической готовности незавершенного производства;

Результаты расчетов плана по производству и реализации продукции приведены в таблице22. Таблица 22 – Расчётные показатели плана производства.

Выбор формы организации производства на участке

Для определения формы организации производственного процесса используется показатель массовости. Рассчитываем показатель массовости

где:

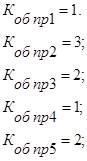

m – число операций технологического процесса; tшт.ср. – средняя трудоемкость одной операции, мин. Определим такт выпуска изделия по формуле: Определяется такт (интервал времени между последовательным выпуском двух экземпляров одноименных изделий):

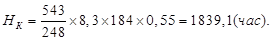

где: Nпл – программа выпуска изделий в расчетном периоде. Действительный (полезный, плановый) фонд времени работы оборудования в расчетном периоде определяется по формуле

где: Dк – число календарных дней в году (365 дней); Dв.п – число выходных и праздничных дней в году (114 дней); q – продолжительность работы в смену (8 часов); Dп.п – число предпраздничных дней в году (6 дней); q' – время сокращения смены в предпраздничный день (1 час); S – число смен работы в сутки (принимаем 2 смены); Кпр - затраты времени на наладку оборудования в процентах к годовому фонду и затраты времени на ремонт оборудования в процентах к годовому фонду» 4–12% (принимаем 3 %)

Тогда среднемесячный фонд времени работы оборудования

Рассчитаем такт времени:

Количество рабочих мест определяется по формуле:

где:

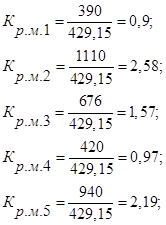

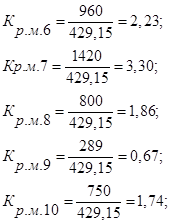

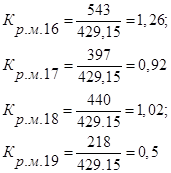

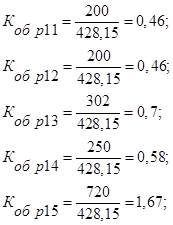

Определим количество рабочих мест по операциям:

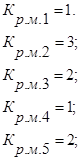

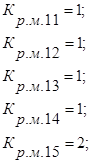

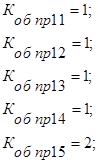

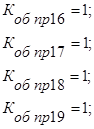

Примем количество рабочих мест округляя до целого числа расчетный показатель:

Теперь подставим полученные значения в формулу для расчёта показателя массовости:

По значению Кµ устанавливаем форму организации производства, руководствуясь рекомендациями [16]. При 0,9£ Кm– возможна организация непрерывной поточной линии: Принимаем непрерывную поточную линию. 3.3 Расчёт стоимости производственных фондов 3.3.1 Расчёт потребного количества основного оборудования 3.3.1.1Однопредметная непрерывно–поточная форма производства

Однопредметная непрерывно–поточная линия применяется в случаях синхронного выполнения всех операций и невозможности согласования продолжительности операций с тактом линии. Под ритмом поточной линии понимается интервал времени, кратный продолжительности смены, в течение которого на линии формируется выработка заданной величины по сменному заданию. Вследствие разности ритмов работы по операциям (имеющим разную продолжительность) создаются межоперационные оборотные заделы. Полное использование рабочего времени рабочих достигается организацией многостаночного обслуживания или совмещением обслуживания операций. Поэтому нужно задавать оптимальный или постоянный режим обслуживания (график), определяющий период работы оборудования, порядок и время переходов рабочих, обслуживающих несколько станков на протяжении смены. Расчетное значение технологического оборудования вычисляется отдельно для каждой операции по формуле:

где:

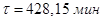

Принятым значениям Кобпрiсчитается округленное значение Кобрi. Такт нашей линии мы находили ранее и он равен:

Принятым значениям Кобпрiсчитается округленное значение Кобрi. Расчетное значение Кобр округляется до целого числа, как правило в сторону увеличения при значении больше трех десятых после запятой. Таким образом, принимается количество оборудования, обозначаемое как Коб пр.

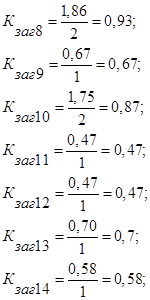

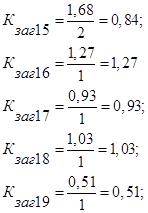

Определим коэффициент загрузки оборудования исходя из отношения расчетного количества оборудования к принятому количеству оборудованию. Расчёт проводим по формуле:

Общий коэффициент загрузки на участке определяется по формуле:

Исходя из полученных данных, составим таблицу 23 с общим количеством основного оборудования. Таблица 23 – Ведомость состава основного технологического оборудования

Продолжение таблицы 23

3.3.2Расчёт потребного количества вспомогательного оборудования

На основе потребного количества производственного оборудования и по рекомендациям находящихся в таблице 7 [16]., установим номенклатуру и количество вспомогательного оборудования. Общее количество вспомогательного оборудования составляет 5,5 – 7% от количества основного оборудования.

Полученная номенклатура и количество вспомогательного оборудования приведена в таблице 24. Таблица 24 – Перечень вспомогательного оборудования.

|

,

,

,

, ,

, ,

, – количество рабочих дней в квартале;

– количество рабочих дней в квартале;

– суммарная трудоемкость обработки изделия по всем операциям техпроцесса;

– суммарная трудоемкость обработки изделия по всем операциям техпроцесса; – суммарное число рабочих мест;

– суммарное число рабочих мест;

(ч),

(ч),

.

.

– длительность выполнения i операции по обработке деталей, мин.

– длительность выполнения i операции по обработке деталей, мин. – такт выпуска i операции ДСЕ, мин

– такт выпуска i операции ДСЕ, мин