Облік інших витрат

Дата добавления: 2015-08-17; просмотров: 667

Данные типы станков предназначены для обработки плоских и фасонных поверхностей в заготовках различных видов: как призматических, так и тел вращения.

Фрезерные станки предназначены для обработки заготовок фрезами – вращающимся РИ, имеющим два и более режущих клиньев (зубьев). Фрезы могут цилиндрическими, дисковыми, концевыми, торцовыми, фасонными.

Главное движение во фрезерных станках – вращение шпинделя с фрезой, движение подачи – относительное перемещение фрезы и заготовки, что достигается перемещениями как стола фрезерного станка, так или консоли, шпиндельной бабки.

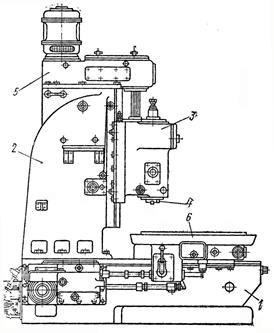

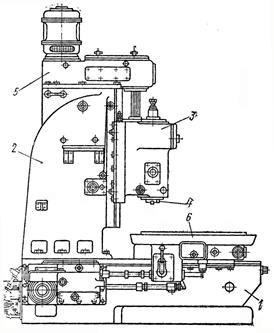

В зависимости от компоновки станка различают консольные и бесконсольные фрезерные станки. Основным отличием консольно-фрезерных станков является наличие консоли (рис. 69), перемещающейся в вертикальной плоскости по направлению станины. На консоли выполнены горизонтальные направляющие, по которым движутся салазки, несущие стол (рис. 69).

У консольных горизонтально-фрезерных станков ось вращения шпиндель расположена горизонтально, при этом фрезу или набор фрез закрепляют в оправке, один конец которой устанавливают в шпиндель, а другой – в отверстие серьги. У консольных вертикально-фрезерных станков ось вращения шпинделя расположена вертикально, при этом в ряде случаев шпиндельная бабка имеет возможность поворота на некоторый угол. Иногда шпиндель имеет возможность осевого перемещения.

| | а)

| б)

| в)

| | Рис. 69. Консольно-фрезерные станки (а) широкоуниверсальный; б) горизонтальный универсальный; в) вертикальный): 1 – консоль; 2 – станина; 3 –салазки; 4 – стол; 5 – промежуточная поворотная плита; 6 – шпиндель; 7 – хобот; 8 – серьга; 9 – дополнительная шпиндельная головка; 10 – накладная фрезерная головка; 11 – вертикальная шпиндельная головка

|

В бесконсольных вертикально- и горизонтально-фрезерных станках салазки, несущие стол, перемещаются по горизонтальным направляющим станины, а шпиндельная бабка перемещается в вертикальном направлении по направляющим стойки (рис. 70).

| | а)

| б)

| | Рис. 70. Бесконсольные фрезерные станки (а) вертикальный; б) горизонтальный): 1 – станина; 2 – салазки; 3 – стол; 4 – шпиндельная бабка; 5 - стойка

|

Продольно-фрезерные станки (одно- и двухстоечные) предназначены для обработки крупногабаритных деталей в основном торцовыми фрезами (рис. 71). По горизонтальным направляющим станины перемещается стол, а шпиндельные бабки перемещаются по стойкам портала и по направляющим поперечины (траверсы) (рис. 71).

|

| | а)

| б)

| | Рис. 71. Продольно-фрезерные станки (а) схема; б) станок производства ИКТ «Комплекс-Центр» (г. Ульяновск)): 1 – станина; 2 – стол; 3 – шпиндельные головки; 4 – стойки; 5 – балка; 6 - траверса

|

Карусельно-фрезерные (72) и барабанно-фрезерные станки имеют круглый стол с горизонтальной осью вращения или многогранный барабан с вертикальной осью вращения, что обеспечивает круговую подачу. На стойках или портале размещены шпиндельные головки с одним или несколькими шпинделями.

| Рис. 72. Карусельно-фрезерный станок: 1 – станина; 2 – стойка; 3 – шпиндельная бабка; 4 – шпиндель; 5 – коробка скоростей; 6 - стол

|

Данные станки применяют в условиях крупносерийного и массового производства.

Копировально-фрезерные станки предназначены для обработки различных плоских профилей (кулачков, шаблонов, матриц и т.п.) и пространственно-сложных поверхностей (объемное фрезерование). Копировально-фрезерные станки могут быть одно- и многошпиндельными. Фрезерование происходит при помощи ощупывания модели копировальным пальцем. В современных условиях роль копировально-фрезерных станков нивелируется благодаря наличию многокоординатных станков с ЧПУ.

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы. Протяжные станки применяют в первую очередь в массовом и крупносерийном производстве, однако в ряде случаев в условиях мелкосерийного и единичного производства приходится использовать протяжные станки из-за невозможности получить фасонные отверстия другими способами.

| | Рис. 73. Горизонтально-протяжной станок: 1 – станина; 2 – силовой цилиндр; 3 – протяжка; 4 – вспомогательный патрон для крепления правого конца протяжки; 5 – приспособление

|

По характеру работы протяжные станки делятся на станки для внутреннего или наружного протягивания, по расположению РИ – на горизонтальные (рис. 73), вертикальные (рис. 74) и непрерывного действия (рис. 75), по специализации – на универсальные и специальные.

На протяжных станках для внутреннего протягивания обрабатывают отверстия любого профиля, длина которых в 3 раза и более превосходит поперечный размер отверстия. Для внутреннего протягивания применяют горизонтальные и вертикальные станки. На протяжных станках для наружного протягивания обрабатывают как простые плоские поверхности, так и сложные сочетания плоских и криволинейных поверхностей. Для наружного протягивания применяют не только горизонтальные и вертикальные станки, но и станки для непрерывного протягивания.

|

| | Рис. 74. Ветикально-протяжной станок: 1 – станина; 2 – тумба; 3 – стол; 4 – система охлаждения; 5 – каретка; 6 – станина; 7 - гидропривод

| Рис. 75. Схема непрерывного протягивания: 1 – протяжка; 2 – приспособление; 3 – заготовка

|

В протяжных станках рабочим движением (движением резания) является прямолинейное движение либо РИ (протяжки), либо заготовки при неподвижном РИ. Протяжные станки не имеют движение подачи, так как подача при протягивании задается в конструкции протяжки.

Основными характеристиками протяжного станка является наибольшая тяговая сила, развиваемая кареткой, и длина ее хода. Протяжные станки имеют, как правило, гидравлический привод, однако для привода высокоскоростных протяжных станков (развивающих скорость резания порядка 60 – 90 м/мин) применяется электромеханический привод от электродвигателя постоянного тока.

Строгальные станки предназначены для обработки резцами плоскостей и фасонных линейчатых поверхностей. Они делятся на поперечно-строгальные, которые применяют для обработки относительно небольших заготовок, и продольно-строгальные, которые используют при обработке крупных заготовок или одновременного строгания нескольких мелких заготовок. Особенностью строгальных станков является наличие рабочего хода (когда производится резание) и холостого хода (когда резец отводится на исходную позицию).

Поперечно-строгальные станки (рис. 76) предназначены для строгания горизонтальных, вертикальных и наклонных плоскостей, прорезания прямолинейных пазов, канавок и выемок. Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 – 2400 мм, причем станки с ходом ползуна свыше не имеют подвижного стола. Приводы станков могут быть как гидравлическими, так и электромеханическими.

| Рис. 76. Поперечно-строгальный станок: 1 – стол; 2 – резцедержатель; 3 – резцовая каретка; 4 – салазки; 5 – поворотная часть суппорта; 6 – ползун; 7 – электродвигатель; 8 – станина; 9 – механизм подач; 10 – поперечина

|

Продольно-строгальные станки (рис. 77) предназначены для образования плоских поверхностей на заготовках и применяются на заводах среднего и тяжелого машиностроения в условиях единичного и мелкосерийного производства. Обрабатываемая заготовка закрепляется на столе станка, совершающего возвратно-поступательное движение мимо неподвижного резцового суппорта. Подача резца происходит на каждый ход обычно во время реверсирования стола с обратного хода на рабочий. В зависимости от устройства траверсы различают двухстоечные и одностоечные станки.

Продольно-строгальные станки характеризуются наибольшей длиной (ходом стола) и наибольшей шириной строгания, а также наибольшей высотой подъема траверсы с суппортами, что обусловливает размеры заготовок, которые можно обработать на данном станке. Наибольшая длина строгания колеблется от 2 до 12,5 м, наибольшая ширина – от 0,6 до 5 м, а высота подъма – от 0,7 до 4,5 м. Приводы станков могут быть как гидравлическими, так и электромеханическими. В результате обработки на продольно-строгальных станках получаются очень точные поверхности.

Долбежные станки (рис. 78) являются, фактически, разновидностью поперечно-строгальных станков, у которых резец движется возвратно-поступательно в вертикальной плоскости перпендикулярно рабочей плоскости стола или установочной плиты. Основное назначение таких станков – долбление плоских и фасонных поверхностей, пазов и канавок.

| | Рис. 77. Продольно-строгальный станок: 1 – станина; 2 – стол; 3 – траверса; 4 – вертикальные суппорты; 5 – подвеска пульта управления; 6 – портал; 7 – коробка подач вертикальных и бокового суппортов; 8 – привод стола; 9 – боковой суппорт

|

| Рис. 78. Долбежный станок: 1 – станина; 2 – ползун; 3 – резцедержатель; 4 – стол; 5 – направляющие

| Движение резания осуществляется перемещением ползуна, который может иметь гидравлический или электромеханический привод. Движение подачи в долбежных станках прерывистое и осуществляется путем продольной, поперечной или круговой подачи стола. Приводы движения подачи как правило электромеханические.

Характерные размеры долбежных станков: ход ползуна (100 – 1600 мм) и диаметр стола (240 – 1600 мм), который определяет максимальные размеры заготовок, допустимые для обработки на данном станке.

1 | 2 | 3 | <== 4 ==> | 5 | |