Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

психічного та особистісного розвитку дитини.

Дата добавления: 2015-08-17; просмотров: 586

|

|

Растущие требования повышения производительности и качества изделий при одновременном усложнении условий обработки резанием, связанном с использованием новых материалов, сложных по конфигурации заготовок и т.п., приводят к необходимости автоматизации процессов обработки изделий. При этом можно выделить два направления автоматизации технологических процессов: создание гибкого (переналаживаемого) оборудования с числовым программным управлением (ЧПУ); создание поточных и автоматических линий для длительного периода выпуска практически одинаковых изделий. Функции человека при работе на автоматизированном оборудовании сводятся к контролю за его работой и поднастройкой, загрузке заготовок и выгрузке изделий, подготовке управляющих программ, ремонту. Исключение человеческого фактора способствует повышению качества продукции и дает возможность круглосуточной работы оборудования.

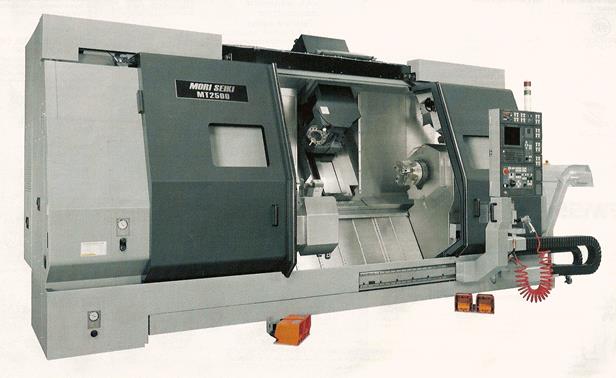

В соответствии с первым направлением созданы станки с ЧПУ (рис. 54), которые могут применяться самостоятельно или в совокупности со вспомогательным технологическим оборудованием образуют гибкие производственные модули (ГПМ – станок с ЧПУ, оснащенный устройствами загрузки и выгрузки заготовок, накопления и смены инструмента, системами контроля качества и накопления заготовок) или гибкие производственные системы (автоматизированные цеха, включающие несколько ГПМ, объединенных автоматическим транспортом, автоматические склады и т.п.). Гибкие модули и системы имеют возможность переналаживаться на выпуск различных изделий, что обеспечивается компьютеризованными системами управления всеми процессами – от обработки заготовки и удаления стружки до складирования, а также применением оборудования с большим количеством степеней свободы рабочих органов.

Все компоненты ГПМ и ГПС объединены системой управления иерархического типа, включающую центральный компьютер, который осуществляет функции диспетчирования, реализует головную управляющую программу и обрабатывает информацию о состоянии технологического оборудования, поступающую от управляющих подсистем низшего уровня. К последним относятся: системы оперативного ЧПУ станков, подсистемы управления переналадкой загрузочных устройств, подсистемы программированного обучения промышленных роботов и т.д.

Важной составляющей ГПМ является совокупность «станок – робот», которая в основном определяет компоновку ГПМ. Применение роботов несмотря на явные преимущества автоматизации накладывает некоторые ограничения на конфигурацию обрабатываемых на ГПМ заготовок. Для базирования и транспортирования внутри ГПС заготовок корпусного типа используют спутники – приспособления, на которые заготовка устанавливается в начале технологического процесса, и затем на всех станках ГПС заготовки устанавливаются на стол в спутнике. Для загрузки-выгрузки малоразмерных деталей используют вибробункеры и т.д.

Гибкие станочные системы по компоновке разделяют на системы линейной одно- или многорядной компоновки, системы круговой компоновки, системы модульной компоновки. При линейной компоновке транспортер располагают параллельно ряду станков или между рядами. При круговой компоновке станки устанавливают вокруг центрального склада-накопителя. Системы модульной компоновки содержат станочные модули из однотипных станков, взаимодействующих с центральной транспортно-накопительной системой с помощью автооператоров или роботов.

По технологическому назначению ГПС разделяют на системы для обработки заготовок корпусных деталей, и системы для обработки заготовок деталей типа тел вращения.

Станки с ЧПУ (рис. 82), входящие в состав ГПМ и ГПС по кинематике аналогичны, а по компоновке во многом схожи с соответствующими универсальными станками.

Отличительные особенности станков с ЧПУ следующие:

- наличие электронной системы, отвечающей за определение положения и перемещения рабочих органов станка;

- наличие устройств смены (автооператоры) и накопления (магазины) инструментов (магазины могут содержать свыше 100 инструментов и представляют собой барабанные или цепные транспортеры);

- привод вращения шпинделя осуществляется от электродвигателя постоянного тока с широким диапазоном регулирования частоты вращения (часто используются мотор-шпиндели);

- в качестве направляющих подвижных узлов часто применяют направляющие качения, иногда – гидростатические и аэростатические направляющие;

- повышенная точность (П, В и выше).

По типу применяемых систем ЧПУ станки делят на следующие группы:

- Ф1 – числовой отсчет (индикация) координат перемещения рабочих органов;

- Ф2 – система ЧПУ, допускающая только прямолинейные перемещения рабочих органов;

- Ф3 – контурная система ЧПУ, позволяющая обрабатывать сложные профили;

- Ф4 – компьютерное управление с возможностью многокоординатной обработки сложных трехмерных поверхностей.

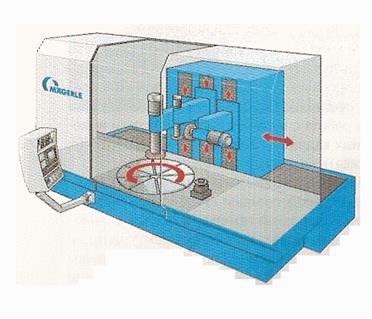

Для многокоординатной обработки особо сложных деталей применяют многофункциональные станки, комбинирующие фрезерование, токарную обработку, шлифование, зубонарезание и лазерную закалку (так называемые станки MultiTask) (рис. 82) и станки-гексаподы или триподы (рис. 84), у которых шпиндель имеет много степеней свободы за счет подвеса на сложной рычажной системе. Выпускаются также и шлифовальные станки с ЧПУ (рис. 83).

|

| Рис. 82. Многофункциональный станок класса MultiTask (токарно-фрезерный) фирмы «Мори Сейки» (Япония) |

Поточные линии представляют собой универсальное или специализированное оборудование, установленное по ходу технологического процесса, при этом транспортирование заготовок между операциями осуществляется, как правило, универсальным цеховым транспортом. Наибольшую производительность и эффективность в условиях средне- и крупносерийного производства обеспечивают поточные линии, состоящие из станков-автоматов и полуавтоматов и агрегатных станков.

| Рис. 83. Трехшпидельный шлифовальный станок с ЧПУ, оснащенный вращающимся столом |

|

| Рис. 84. Станок-трипод |

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовки, включая загрузку и выдачу готового изделия. Обслуживание автомата сводится к периодической наладке, подаче обрабатываемого материала и контролю обрабатываемых изделий.

Полуавтомат – автоматический станок, в котором часть движений не автоматизирована (например, загрузка и снятие заготовок).

Токарные автоматы и полуавтоматы применяют для обработки деталей сложной конфигурации с помощью большого количества РИ. Они подразделяются по различным признакам: по назначению – на универсальные и специализированные; по виду заготовки – на прутковые и патронные; по количеству – шпинделей – на одношпиндельные и многошпиндельные; по расположению шпинделей – на горизонтальные и вертикальные. Такие станки могут встраиваться в автоматические линии. В настоящее время большое распространение получают прутковые автоматы с ЧПУ, обладающие большей гибкостью.

На токарно-копировальных автоматах обработка осуществляется одним резцом, перемещения которого контролируются копировальным суппортом, «ощупывающим» щупами эталонную деталь. Для обработки торцовых поверхностей имеются специальные подрезные суппорты.

Фасонно-отрезные автоматы предназначены для изготовления из прутка коротких деталей малого диаметра (3 – 12 мм) и простой формы.

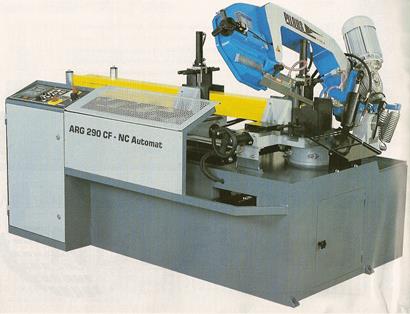

Ленточно-пильные станки оснащают системами ЧПУ, что позволяет интенсифицировать процессы отрезки заготовок при различных формах организации производства (рис. 85).

| Рис. 85. Ленточно-пильный станок с ЧПУ фирмы «Пилоус» (Чехия) |

Токарно-револьверные автоматы предназначены для серийного и массового производства деталей из круглого, квадратного и шестигранного прутка. В качестве приспособления могут использоваться магазинные устройства для обработки штучных заготовок. Инструментом револьверной головки, имеющей продольное перемещение, производится обтачивание, обработка отверстий и нарезание резьбы, инструментом поперечных суппортов – обработка фасонных поверхностей, снятие фасок и отрезка заготовки, инструментом продольного суппорта – точение конусов и др.

Многошпиндельные автоматы и полуавтоматы позволяют одновременно обрабатывать несколько заготовок. Обработку крупных литых и штампованных заготовок производят на вертикальных многошпиндельных полуавтоматах.

Агрегатные станки состоят из нескольких нормализованных деталей и узлов (агрегатов) и предназначены для обработки сложных и ответственных деталей в условиях крупносерийного и массового производства. Агрегатные станки имеют высокую производительность и занимают меньшую площадь, так как позволяют выполнять сразу несколько операций. Основной недостаток агрегатных станков – сложность переналадки. Наиболее распространены агрегатные станки сверлильно-расточной и некоторых других групп, которые позволяют выполнять сверление, зенкерование, развертывание, растачивание, резьбонарезание и резьбонакатывание (наружное и внутреннее), подрезание торцев, фрезерование и др.

Основными нормализованными органами агрегатных станков являются: станины, стойки, основания, тумбы под приспособления, многопозиционные столы. Основным рабочим органом является независимый агрегат силовой головки, состоящий из собственно силовой головки и шпиндельной коробки. Силовая головка предназначена для осуществления главного движения и движения подачи и имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки.

Автоматические линии предназначены для изготовления деталей в условиях крупносерийного и массового производства. Они представляют собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом и действующим по единой управляющей программе.

Автоматическая линия состоит из следующего оборудования:

- технологического агрегата, выполняющего одну или несколько операций технологического процесса;

- транспортного агрегата, выполняющего межоперационные транспортные операции;

- накопителя заделов, принимающего, хранящего и выдающего заготовки и полуфабрикаты (располагается между станками или участками линии).

Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Автоматические линии классифицируются по основным признакам, влияющих на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные и др.; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (чаще – для корпусных заготовок), с фронтальным (боковым) транспортированием (коленвалы, крупные кольца и фланцы), с верхним и нижним транспортными потоками (шестерни, кольца подшипников и др.).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков.

По виду обрабатываемых заготовок различают линии для обработки корпусных деталей и линии для обработки заготовок типа тел вращения.

Современные автоматические линии позволяют обрабатывать заготовки нескольких типоразмеров (схожие конструктивно). Такие линии называются переналаживаемыми линиями групповой обработки.

В автоматических линиях для перемещения заготовок применяют различного вида транспортеры, механические руки, лотки и др.

Например, для перемещения как отдельных заготовок так и заготовок на спутниках используют шаговые транспортеры, флажковые или грейферные транспортеры. Для транспортировки отдельных заготовок могут применяться рейнерные транспортеры.

В ГПС заготовки корпусного типа транспортируются на палетах (приспособления-спутники) специальными транспортерами.

| <== предыдущая лекция | | | следующая лекция ==> |

| Розвитку дитини | | | ТЕМА 14. Підсудність у кримінальному провадженні. Підготовче провадження |