Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Основні методи організації інноваційного процесу

Дата добавления: 2015-08-17; просмотров: 546

|

|

Окончание приложения

Учебное издание

СИМАК Надежда Юрьевна

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ

ПО ИНЖЕНЕРНОЙ ГРАФИКЕ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ

АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ «КОМПАС 3D LT»

Часть 2

|

Редактор Т. С. Паршикова

***

Подписано в печать .12.2006.

Формат 60´84 1/16. Бумага офсетная. Плоская печать.

Усл. печ. л. 1,9. Уч.-изд. л. 2,1. Тираж 220 экз. Заказ .

**

Редакционно-издательский отдел ОмГУПСа

Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

на тему: «Проектирование одноступенчатого

косозубого редуктора»

по дисциплине:

«Техническая механика»

Составил преподаватель: _________ Яромчик И.М.

Рассмотрено на заседании цикловой комиссии профилирующих предметов по специальности 2-74.06.04

Протокол № ___от «___»______20 г.

Председатель ________ ____________

г. Пинск

СОДЕРЖАНИЕ

№ Наименование раздела стр.

Введение……… …………………………………………………… 2

1 Выбор электродвигателя и кинематический

расчет привода……………………………………………………….4

2 Выбор марки материала и определение

допускаемых напряжений…………………………………………..6

3 Расчет передачи…………………………………………………….7

4 Ориентировочный расчет валов.

Конструктивные размеры зубчатой пары……………………….12

5 Конструктивные размеры элементов

корпуса и крышки редуктора………………………………………14

6 Подбор подшипников………………………………………………18

7 Подбор шпонок и проверочный расчет

шпоночных соединений…………………………………………….26

8 Уточненный расчет ведущего вала………………………………28

9 Посадки деталей и сборочных единиц

редуктора …………………………………………………………….32

10 Смазка зубчатых колес и подшипников…………………………33

11 Литература…………………………………………………………...34

Приложение

ВВЕДЕНИЕ

Назначение и классификация редукторов.

Общее устройство и принцип работы цилиндрических косозубых редукторов.

Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов.

Решению этой задачи способствует выполнение курсового проекта по «Деталям машин», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, механики, сопротивления материалов, технологии металлов, черчения.

Объектом курсового проектирования является одноступенчатый редуктор-механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов.

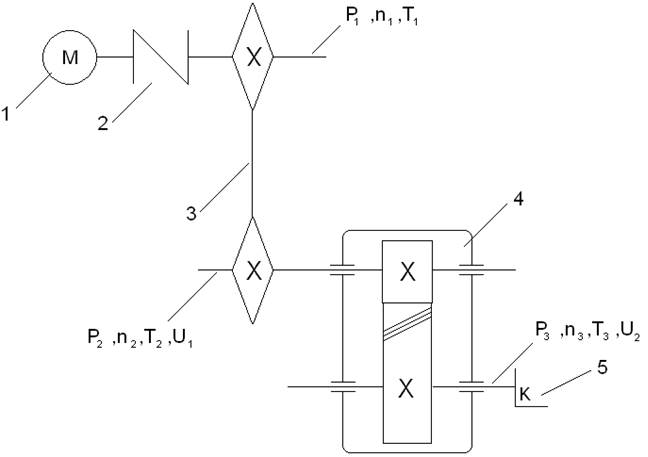

КИНЕМАТИЧЕСКАЯ СХЕМА ПРИВОДА

Рисунок 1

1 Электродвигатель

2 Муфта

3 Цепная передача

4 Редуктор

5 Конвейер

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Определяем мощность на ведущем валу привода:

,

,

где  - мощность на выходном валу кВm.

- мощность на выходном валу кВm.

- КПД привода.

- КПД привода.

где  - КПД цепкой передачи.

- КПД цепкой передачи.

0,96 : 0,98

0,96 : 0,98

Принимаем

- КПД зубчатой передачи.

- КПД зубчатой передачи.

Принимаем

- КПД пары подшипников качения.

- КПД пары подшипников качения.

Принимаем

1.2 Выбираем электродвигатель.

По таблице П61[1] выбираем трехфазный асинхронный двигатель

серии 44. Марка 4 Ам2МВ6У3

1.3 Определяем общее передаточное число привода и разбиваем его по

ступеням.

- передаточное число цепной передачи;

- передаточное число цепной передачи;

- передаточное число зубчатой передачи.

- передаточное число зубчатой передачи.

1.4 Вычисляем величины крутящих моментов на валах привода:

2 ВЫБОР МАРКИ МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ.

2.1 Используя таблицы П21 и П28 [1], назначаем для изготовления зубчатых колес:

стал: 45

термообработка: нормализация

По таблице П28 [1]для стали 45

Для изготовления шестерни:

сталь: 45

термообработка: Улучшение

2.2 Назначаем ресурс передачи  . По формуле (100) [1] находим число циклов перемены напряжений:

. По формуле (100) [1] находим число циклов перемены напряжений:

2.3 Определяем допускаемые напряжения.

Так как  , то значения коэффициентов долговечности (формулы (99), (102), [1]):

, то значения коэффициентов долговечности (формулы (99), (102), [1]):

3 РАСЧЕТ ПЕРЕДАЧИ.

3.1 По таблице П22 [1] определяем значения коэффициентов, входящих в формулу (91) [1]:

- для стальных зубчатых колес

- для стальных зубчатых колес

Коэффициенты ширины колеса:  .

.

Принимаем  . и находим

. и находим

.

.

По таблице П25 [1] при  находим величину коэффициентов

находим величину коэффициентов

. И

. И  .

.

учитывающих неравномерность распределения нагрузки по ширине венца.

3.2 Вычисляем величину межосевого расстояния:

По ГОСТ 2185-66принимаем  .

.

3.3 По эмпирическому соотношению (94) [1] определяем нормальный модуль:

По ГОСТ 9563-60 (таблица П 23 [1]) принимаем  .

.

Для закрытых зубчатых передач  не рекомендуется принимать менее 2

не рекомендуется принимать менее 2  .

.

3.4 Назначаем угол наклона линии зуба  и находим число зубьев шестерни колеса.

и находим число зубьев шестерни колеса.

Из рекомендованных значений  принимаем

принимаем

.

.

Используя формулу (108) [1], получаем

Принимаем  1 =31

1 =31

Тогда по формуле (86) [1]

2 =

2 =  …

…

Принимаем  2 =124

2 =124

3.5 Уточняем передаточное число, частоту вращения, угловую скорость тихоходного (ведомого) вала и угол наклона линии зуба:

Из формулы

получаем

(значение конуса угла наклона линии зуба следует вычислять с точностью до пяти знаков) и

3.6 Определяем размер окружного модуля (104) [1]

Вычисленное значение  с таблицы П 23 [1] не согласуется и конечно, не округляется.

с таблицы П 23 [1] не согласуется и конечно, не округляется.

3.7 Определяем основные геометрические размеры шестерни и колеса:

3.8 По формуле (108) [1] уточняем межосевое расстояние:

3.9 Определяем ширину венца зубчатых колес:

3.10 Вычисляем окружную скорость и назначаем степень точности передачи:

По таблице 2 [1] странице 96 при  принимаем 8 степень точности передачи.

принимаем 8 степень точности передачи.

3.11 Вычисляем силы, действующие в зацеплении:

окружная сила:

осевая сила:

радиальная (распорная) сила (формулу (110) [1])

3.12 Производим проверочный расчет на контактную и изгибную выносливость зубьев.

3.12.1 Определяем коэффициенты, входящие в уравнение (90) [1]:

- коэффициент, учитывающий форму сопряженных поверхностей зубьев.

- коэффициент, учитывающий форму сопряженных поверхностей зубьев.

Па таблице П 22 [1] - коэффициент, учитывающий механические свойства материала колес.

Па таблице П 22 [1] - коэффициент, учитывающий механические свойства материала колес.

- коэффициент, учитывающий суммарную длину контактных линий. (занятия 10 [1])

- коэффициент, учитывающий суммарную длину контактных линий. (занятия 10 [1])

Так как  , то по формуле (97) [1]

, то по формуле (97) [1]

Коэффициенты нагрузки  , где

, где

по таблице П25 [1]

по таблице П25 [1]

по таблице П26 [1]

по таблице П26 [1]

по таблице П24 [1]

по таблице П24 [1]

Табличные значения коэффициентов получены с помощью интерполирования.

3.12.2 По уравнению (90) [1] проверяем контактную выносливость зубьев:

3.12.3 Определяем коэффициенты, входящие в уравнение (III) [1]

( занятие 10 [1])

( занятие 10 [1])

таблица П 25 [1]

таблица П 25 [1]

(см. примечание 2 к таблице П 26)

(см. примечание 2 к таблице П 26)

Коэффициенты нагрузки

По формуле (112) вычисляем эквивалентные числа зубьев шестерни и колеса:

По таблице П27 [1] интерполируя, определяем коэффициент формы зуба, шестерни и колеса:

при

при

при

при

Сравнительная оценка прочности зуба шестерни и колеса при изгибе (занятие 8 [1])

Если прочность зубьев колеса окажется ниже, чем зубьев шестерни, то проверку на выносливость по напряжениям изгиба следует выполнять для зубьев колеса.

Значение коэффициента  найдем с помощью формулы (113) [1]:

найдем с помощью формулы (113) [1]:

3.12.4 По уравнению (III) [1] проверяем выносливость зубьев при изгибе:

4 ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ.

Конструктивные размеры зубчатой пары.

4.1 Диаметр выходного конца вала определим грубо приближенно (ориентировочный) расчет из расчета на прочность при кручении по заниженным допускаемым касательным напряжениям.

Принимаем  .

.

4.2 Диаметр выходного конца ведущего вала:

В соответствии с рядом  ГОСТ 12080-66 (занятие 20 [1]).

ГОСТ 12080-66 (занятие 20 [1]).

Принимаем  .

.

Назначаем посадочные размеры под уплотнения и подшипники.

Принимаем диаметр вала под уплотнение  (необходимо оставить высоту буртика примерно в 1...3 мм для упора торца втулки полумуфты);

(необходимо оставить высоту буртика примерно в 1...3 мм для упора торца втулки полумуфты);

Диаметр вала под подшипник

.

.

Диаметр  , чтобы обеспечить высоту упорного буртика для посадки подшипника, табл. П63 [1].

, чтобы обеспечить высоту упорного буртика для посадки подшипника, табл. П63 [1].

4.3 Диаметр выходного конца ведомого вала:

В соответствии с рядом  ГОСТ 12080-66 принимаем

ГОСТ 12080-66 принимаем  .

.

Диаметр вала под уплотнение  .

.

Диаметр вала под подшипник  .

.

Диаметр вала под посадку ступицы зубчатого колеса  .

.

4.4 Конструктивные размеры зубчатого колеса.

4.4.1 Диаметр ступицы  .

.

Принимаем  .

.

4.4.2 Длина ступицы  .

.

Принимаем  .

.

4.4.3 Толщина обода  .

.

Принимаем  .

.

Колесо изготавливаем из поковки, конструкция дисковая.

4.4.4 Толщина диска  .

.

4.4.5 Диаметр отверстий в диске назначается конструктивно, но не менее 15..20мм.

5 КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОРПУСА И КРЫШКИ РЕДУКТОРА.

Корпус и крышку редуктора изготовим литьем из серого чугуна.

5.1 Толщина стенки корпуса:

.

.

Принимаем  .

.

5.2 Толщина стенки крышки корпуса редуктора:

.

.

Принимаем  .

.

5.3 Толщина верхнего пояса корпуса редуктора:

.

.

Принимаем  .

.

5.4 Толщина пояса крышки редуктора:

.

.

Принимаем  .

.

5.5 Толщина нижнего пояса корпуса редуктора:

.

.

Принимаем  .

.

5.6 Толщина ребер жесткости корпуса редуктора:

.

.

Принимаем  .

.

5.7 Диаметр (ориентировочный) фундаментных болтов:

.

.

Принимаем  .

.

5.8 Ширина нижнего пояса корпуса редуктора (ширина фланца для крепления редуктора к фундаменту):

.

.

Принимаем  .

.

5.9 Диаметр болтов, соединяющих корпус с крышкой редуктора:

.

.

Принимаем  .

.

5.10 Ширина пояса (ширина фланца) соединения корпуса и крышки редуктора около подшипников:

Принимаем  .

.

5.11 Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников:

.

.

Принимаем  .

.

5.12 Диаметр болтов для крепления крышек подшипников к редуктору:

.

.

Принимаем  для быстроходного и тихоходного валов.

для быстроходного и тихоходного валов.

5.13 Диаметр отжимных болтов можно принимать ориентировочно из диапазона 8...16 мм. Большие значения для тяжелых редукторов.

5.14Диаметр болтов для крепления крышки смотрового отверстия:

Принимаем  .

.

5.15 Диаметр резьбы пробки (для слива масла из корпуса редуктора):

.

.

Принимаем  .

.

5.16 Конструктивные размеры валов, подшипниковых узлов и компоновка редуктора.

Чтобы вычертить компоновку редуктора, проверить прочность и жесткость валов, необходимо ориентировочно найти остальные конструктивные размеры его деталей и сборочных единиц.

5.16.1 Зазор между внутренней боковой стенкой корпуса и торцом шестерни или колеса определяют из соотношения:

.

.

Принимаем  .

.

Если  , то берут от торца ступицы.

, то берут от торца ступицы.

5.16.2 Расстояние между внутренней стенкой корпуса (крышки) редуктора и окружностью вершин зубьев колеса и шестерни:

.

.

Принимаем  .

.

Для обеспечения достаточной вместимости масляной ванны картера редуктора расстояние от окружности до внутренней стенки картера ориентировочно назначают из соотношения:

.

.

Принимаем  .

.

5.16.3 Длины выходных концов быстроходного и тихоходного валов определяют из соотношения  ,

,

а затем уточняют, исходя из длин ступиц деталей сборочных единиц, насаживаемых на эти концы:

, принимаем

, принимаем  ,

,

, принимаем

, принимаем  .

.

5.16.4 Назначаем тип подшипников качения для быстроходного и тихоходного валов и определяем конструктивные размеры подшипниковых узлов.

Предварительно назначаем конические роликоподшипники, воспринимающие как радиальную, так и осевую нагрузку при работе с умеренными толчками.

Быстроходный вал - средней серии, тихоходный вал - легкой серии.

Размер  , принимаем

, принимаем  для быстроходного вала,

для быстроходного вала,

для тихоходного вала.

для тихоходного вала.

Размеры  ориентировочно принимаем равными

ориентировочно принимаем равными  :

:

, принимаем

, принимаем  .

.

, принимаем

, принимаем  .

.

Расстояние от торца подшипника быстроходного вала до торца шестерки:

.

.

Принимаем  .

.

Размер  .

.

Принимаем  .

.

Осевой размер глухой крышки подшипника тихоходного вала:

.

.

Принимаем  .

.

5.16.5 Определяем расстояния  и

и  по длине оси вала от точки приложения сил, возникающих в зубчатом зацеплении до точек приложения опорных реакций.

по длине оси вала от точки приложения сил, возникающих в зубчатом зацеплении до точек приложения опорных реакций.

Тихоходный вал:  .

.

Принимаем  .

.

Быстроходный вал:  .

.

Принимаем  .

.

5.16.6 Определяем габаритные размеры редуктора:

Принимаем ширину редуктора:  .

.

Принимаем длину редуктора:  .

.

Принимаем высоту редуктора:  .

.

6 ПОДБОР ПОДШИПНИКОВ.

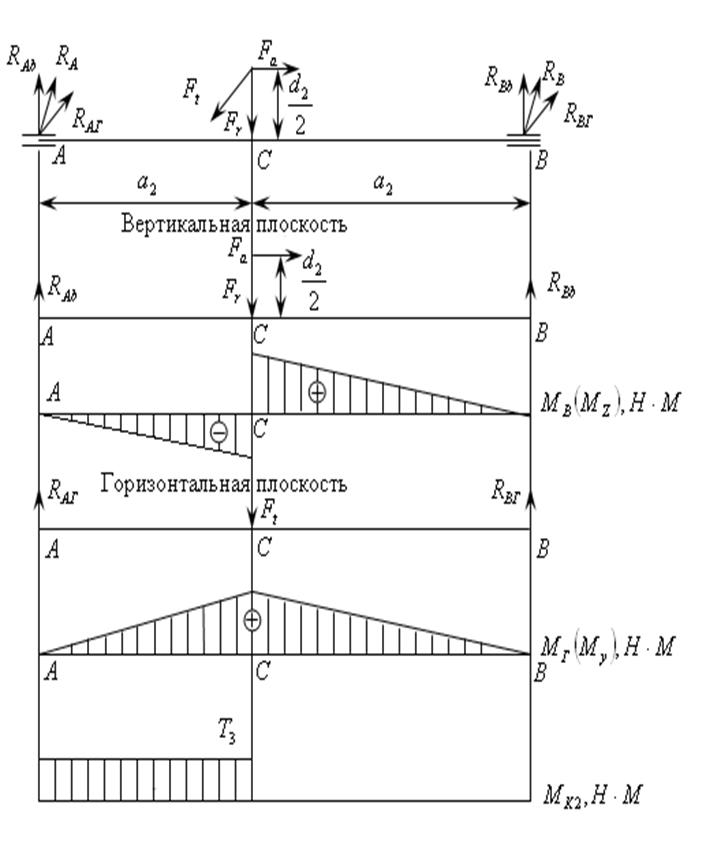

6.1 Вычерчивая схему нагружения быстроходного вала с учетом консольной силы  (Рисунок2).

(Рисунок2).

Влияние цепной передачи на вал учитываем, прикладывая консольную

силу  .

.

Расстояние от точки приложения силы  до точки приложения реакций ближайшей опоры приближенно находим по зависимости:

до точки приложения реакций ближайшей опоры приближенно находим по зависимости:

, где

, где  - диаметр выходного конца ведущего вала (полученный при проектном расчете вала).

- диаметр выходного конца ведущего вала (полученный при проектном расчете вала).

6.2 Определяем реакции опор в горизонтальной плоскости от силы  :

:

6.3 Строим эпюру изгибающих моментов  в горизонтальной плоскости:

в горизонтальной плоскости:

6.4 Определяем реакции в вертикальной плоскости от сил  :

:

Проверяем правильность определения реакций:

6.5 Строим эпюру изгибающих моментов  в вертикальной плоскости:

в вертикальной плоскости:

6.6 Определяем реакции опор от консольной силы  :

:

Проверяем правильность определения реакций:

6.7 Строим эпюру изгибающих моментов  от силы

от силы  :

:

6.8 Строим эпюру крутящего момента. Передача вращающего момента происходит вдоль оси вала от середины ступицы шестерни до точки приложения консольной нагрузки.

Крутящий момент равен вращающему моменту:

6.9 Суммарные радиальные опорные реакции:

6.10 Выбираем тип подшипника.

Осевая нагрузка действует на опору B, поэтому для этой опоры определяем отношение:

- необходимо выбирать шариковые радиальные однорядные подшипники.

- необходимо выбирать шариковые радиальные однорядные подшипники.

При отношении  следует принять роликоподшипники конические однорядные при малых и средних частотах вращения или шарикоподшипники радиально–упорные однорядные при высоких и средних частотах вращения. Подбор подшипников нужно начинать с легкой серии.

следует принять роликоподшипники конические однорядные при малых и средних частотах вращения или шарикоподшипники радиально–упорные однорядные при высоких и средних частотах вращения. Подбор подшипников нужно начинать с легкой серии.

В случае больших значение суммарных радиальных опорных реакций следует принимать подшипники средней серии и т.д.

6.11 Принимаем требуемую долговечность подшипника:

6.12 Определяем осевые составляющие реакций предварительно назначенного подшипника № … серии… .

При  таблица П 43 [1]

таблица П 43 [1]

6.13 По таблице 5 [1] определяем суммарные осевые нагрузки:

Так как  , то

, то

6.14 Принимаем коэффициент, учитывающий характер нагрузки:

- коэффициент безопасности нагрузки.

- коэффициент безопасности нагрузки.

- коэффициент, учитывающий влияние температуры подшипника, при

- коэффициент, учитывающий влияние температуры подшипника, при

- коэффициент вращения при вращении внутреннего кольца подшипника.

- коэффициент вращения при вращении внутреннего кольца подшипника.

– для роликовых подшипников.

– для роликовых подшипников.

При  =… по таблице П 43 [1] принимаем

=… по таблице П 43 [1] принимаем

частота вращения вала  .

.

6.15 Определяем опору на которую действует большая эквивалентная нагрузка:

Для более нагруженной опоры находим требуемую динамическую грузоподъемность подшипника.

По таблице П43 [1] окончательно приникаем подшипник:

№ … серии …

6.16 Вычерчиваем схему нагружения тихоходного вала  .

.

Рис. 3

6.17 Определяем реакции опор в вертикальной плоскости от сил  :

:

6.18 Определяем реакции опор в горизонтальной плоскости от силы  :

:

6.19 Определяем ординаты эпюры изгибающих моментов в вертикальной плоскости:

В горизонтальной плоскости:

Суммарный изгибающий момент в сечении  :

:

6.20 Определяем ординаты эпюры крутящих моментов:

6.21 Вычисляем наибольшее напряжение изгиба и кручения в опасном

сечении  .

.

Диаметр вала в опасном сечении  ослабляем шпоночной канавкой. Поэтому в расчет следует ввести значение меньшее на

ослабляем шпоночной канавкой. Поэтому в расчет следует ввести значение меньшее на  .

.

Принимая  - расчетный диаметр вала в сечении

- расчетный диаметр вала в сечении  , получаем:

, получаем:

6.22 Прочность вала проверим по III теории прочности формула (196) [1]

6.23 Материал для изготовления тихоходного вала - сталь 35, для которой по таблице П3 [1] при  , а следовательно, предел выносливости:

, а следовательно, предел выносливости:

6.24 Допускаемое напряжение изгиба определяем по формуле (197) [1] при

6.25 Сравниваем расчетное значение напряжение  с допускаемым

с допускаемым  :

:

6.26 Определяем нагрузки, действующие на подшипники.

Осевая сила:

Радиальная сила:

Подбор подшипников необходимо вести по более нагруженной опоре.

Если  , то подбор ведем по опоре

, то подбор ведем по опоре  как более нагруженной.

как более нагруженной.

6.27 Выбираем тип подшипника. Находим отношение

, если > 20…25%, то принимаем радиально-упорные конические роликоподшипники.

, если > 20…25%, то принимаем радиально-упорные конические роликоподшипники.

Если  < 20…25% принимаем шариковые радиально-упорные подшипники.

< 20…25% принимаем шариковые радиально-упорные подшипники.

6.28 По формуле (212) [1] вычисляем осевые составляющие реакций для предварительно назначенного подшипника:

№ … серии при  (таблица П 43 [1]).

(таблица П 43 [1]).

для конических роликовых подшипников:

для шариковых радиально-упорных:

6.29 По таблице 5 [1] определяем суммарные осевые нагрузки.

Так как  , то

, то

.

.

6.30 При  по таблице П 43 принимаем

по таблице П 43 принимаем  ,

,

Частота вращения тихоходного вала (уточненная)

6.31 Требуемую динамическую грузоподъемность подшипника вычислим по формуле (209) [1] при

6.32 По таблице П43 [1] окончательно принимаем роликовый (шариковый) подшипник:

№ … серии …, для которого:

7 ПОДБОР ШПОНОК И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ.

7.1 Шпонки подбирают по таблицам ГОСТа в зависимости от диаметра вала и проверяют расчетом на смятие.

Быстроходный вал.

Для консольной части вала при  по таблице П49 подбираем призматическую шпонку

по таблице П49 подбираем призматическую шпонку  .

.

Длину шпонки принимаем из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала  на 3...10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца таблица П49)

на 3...10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца таблица П49)  .

.

Расчетная длина шпонки:

.

.

Допускаемые напряжения  .

.

Расчетное напряжение смятия:

Итак, принимаем шпонку  .

.

(ГОСТ 29175-91)

Если шестерня устанавливается на валу при помощи шпонки, а не выполнена как одно целое с валом, то производят расчеты аналогичные приведенным раньше.

В расчетах необходимо учитывать диаметр вала под ступицу шестерни:

.

.

7.2 Тихоходный вал.

7.2.1 Для выходного конца вала при  по таблице П49 [1] принимаем призматическую шпонку

по таблице П49 [1] принимаем призматическую шпонку  .

.

При  из ряда стандартных длин принимаем длину шпонки

из ряда стандартных длин принимаем длину шпонки  .

.

Расчетная длина шпонки:

Расчетное напряжение смятия:

Следовательно, принимаем шпонку  (ГОСТ 29175-91).

(ГОСТ 29175-91).

7.2.2 Для вала под ступицу зубчатого колеса при  , по таблице П49 [1] принимаем призматическую шпонку

, по таблице П49 [1] принимаем призматическую шпонку  , так как

, так как

Принимаем  .

.

Расчетная длина шпонки:  .

.

Расчетное напряжение смятия:

Итак, под ступицу колеса выбираем шпонку

(ГОСТ 29175-91).

8 УТОЧНЕННЫЙ РАСЧЕТ ВЕДУЩЕГО ВАЛА.

8.1 Ввиду больших нагрузок, действующих на вал от консольной силы принимаем материал вала сталь 40X :  ,

,

- пределы выносливости при симметричном цикле изгиба и кручения.

- пределы выносливости при симметричном цикле изгиба и кручения.

8.2 В соответствии с эпюрами изгибавших и крутящих моментов (рисунок2) и наличием концентрации напряжений предположительно устанавливаем опасные сечения вала, которые подлежат проверочному расчету на усталость.

Таких сечений два І-І под серединой зубчатого колеса и ІІ-ІІ под подшипником А.

8.3 Проверяем сечение вала І-І:

Суммарный изгибающий момент  в сечении:

в сечении:

Крутящий момент в сечении вала:

8.4 Осевой момент сопротивления сечения с учетом шпоночного паза:

где  - глубина шпоночного паза по табл. П49 [1].

- глубина шпоночного паза по табл. П49 [1].

8.5 Полярный момент сопротивления сечения c учетом шпоночного паза:

8.6 Амплитуда нормальных напряжений, изменяющихся по симметричному циклу:

8.7 Амплитуда касательных напряжений, изменяющихся по отнулевому циклу:

8.8 Концентрация напряжений обусловлена наличием шпоночного паза и установкой колеса на валу с натягом.

Коэффициенты снижения пределов выносливости определяем по формулам:

Для шпоночного паза находим значение: эффективных коэффициентов концентрации напряжений по таблице 7.14 [2]:

Коэффициент влияния абсолютных размеров поперечного сечения по таблице 7.10 [2]:

Коэффициент влияния шероховатости поверхности по таблице 7.11 [2]:

От установки шестерни на валу с натягом коэффициенты снижения пределов выносливости в местах на прессовки шестерни на вал находим по отношениям:

по таблице 7.16. [2]

по таблице 7.16. [2]

и затем находим отношения:

В дальнейших расчетах пользуемся этими коэффициентами.

8.9 Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения І-І:

Примечание: Если шестерня выполнена как одно целое с валом, то расчет производят по следующим формулам:

Эквивалентное напряжение определяем по гипотезе наибольших касательных напряжений и сравниваем его значение с допусками:

, где

, где

8.10 Проверяем сечение вала ІІ-ІІ:

Суммарный изгибающий момент  равен моменту от силы

равен моменту от силы  , т.е.

, т.е.

.

.

8.11 Осевой момент сопротивления сечения:

8.12 Полярный момент сопротивления сечения:

8.13 Амплитуда нормальных напряжений цикла

8.14 Амплитуда касательных напряжений цикла:

8.15 Концентрация напряжений обусловлена посадкой внутреннего кольца подшипника на валу с натягом.

При этом коэффициент снижения пределов выносливости:

Находим отношения  для вала в местах на прессовки деталей.

для вала в местах на прессовки деталей.

По табл. 7.16. [2]при  :

:

Принимаем  , тогда

, тогда  .

.

8.16 Коэффициенты запаса прочности по нормальным  и касательным

и касательным  напряжениям:

напряжениям:

8.17 Результирующий коэффициент запаса прочности для сечений ІІ-ІІ:

Если расчетные значения коэффициентов запаса прочности в опасных сечениях незначительно превышают допускаемые коэффициенты запаса прочности  , то размеры диаметров вала и забранный материал оставляем без изменения.

, то размеры диаметров вала и забранный материал оставляем без изменения.

9 ПОСАДКИ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ РЕДУКТОРА.

Внутренние кольца подшипников насаживаем на валы с натягом, значение которого соответствует полю допуска  , а наружные кольца в корпус - по переходной посадке, значение которой соответствует полю допуска

, а наружные кольца в корпус - по переходной посадке, значение которой соответствует полю допуска  .

.

Для ступицы детали, насаживаемой на выходной конец вала (шкив, звездочка и т.д.) и для ступицы зубчатого колеса принимаем посадки с натягом, значение которого соответствует полю допуска  .

.

10 СМАЗКА ЗУБЧАТЫХ КОЛЕС И ПОДШИПНИКОВ.

Для тихоходных и среднескоростных редукторов смазка зубчатого зацепления осуществляется погружением зубчатого колеса в масляную ванну картера, объем которой  .

.

Подшипники качения обычно смазываются из общей масляной ванны редуктора путем разбрызгивания масла вращающимся зубчатым колесом.

По таблице 4 [1] при  принимаем масло марки …, которое заливается в картер редуктора с таким расчетом, чтобы зубчатое колесо погружалось в масло не менее чем на высоту зуба.

принимаем масло марки …, которое заливается в картер редуктора с таким расчетом, чтобы зубчатое колесо погружалось в масло не менее чем на высоту зуба.

ЛИТЕРАТУРА

1 Устюгов, И.И. Детали машин./И.И.Устюгов.-М.:Высш.шк., 1981.-399с.

2 Дунаев, П. Ф. Детали машин. Курсовое проектирование./П.Ф.Дунаев, О.П.Леликов-М.:Высш.шк., 1984.-366с.

3 Шейнблит, А.Е. Курсовое проектирование деталей машин./А.Е.Шейнблит.-М.:Высш.шк.,1991.-432с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основні види організаційних структур НДДКР | | | Тема 9 Складання та перевірка дії механізму автозчепу та поглинаючих апаратів |