Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Причини виробничого травматизму

Дата добавления: 2015-08-17; просмотров: 1038

|

|

1. Анюховский А. Н. и др. Сборник задач по технологии и организации строительного производства, под редакцией проф. Е. В. Платонова. Стройиздат, 1967.

2. Атаев С. С. и др. Технология строительного производства. М., Стройиздат, 1975.

3. Барч И. В. и др. Строительные краны (справочное пособие). «Будивельник», Киев, 1974.

4. Бондарь Е. И., Фетисов К. С. Монтаж сборных железобетонных конструкций производственных зданий и сооружений. М., Стройиздат, 1975.

5. Вареник Е. И. Технология строительного производства. «Высшая школа», 1973.

6. Госстрой СССР. Инструкция по монтажу сборных железобетонных конструкция промышленных зданий и сооружений (СН-319-65). Стройиздат, 1966.

7. Госстрой СССР. Ценник № 2 машино-смен строительных машин и оборудования. Стройиздат, 1968.

8. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы (ЕНиР), 1969.

Сборник 3. Каменные работы, м., Стройиздат, 1973.

Сборник 4. Монтаж сборных и устройство монолитных железобетонных и бетонных конструкций. Выпуск 1 — здания и промышленные сооружения. М., Стройиздат, 1973.

Сборник 5. Монтаж и изготовление стальных конструкций. вып. 1 —«Монтаж строительных конструкций промышленных зданий и сооружений».

9. Каиторер С. Е. Методы обоснования эффективности применения машин в строительстве. М., Госстройиздат, 1969.

10.Литвинов О. О. и др. Технология строительного производства. Киев, «Вища школа», 1972.

11.Марионков К. С. Основы проектирования производства строительных работ. Стройиздат, 1968.

12.НИИОМТП. НИИСП. Возведение одноэтажных промышленных зданий унифицированных габаритных схем (практическое пособие). Стройиздат, 1966.

13.Сизов В. Н. И др. Технология строительного производства. «Высшая школа», 1969.

14.Смирнов Н. А. и др. Технология строительного производства. Стройиздат, 1976.

15.Справочник по общестроительным работам. Монтаж железобетонных конструкций сборных гражданских зданий. Стройиздат, 1975.

16.Типовые, технологические карты на монтаж конструкций.

17.ЦНИИОМТП. Возведение многоэтажных промышленных зданий унифицированных габаритных схем (практическое пособие). Стройиздат, 1969.

18.Швиденко В. И. Монтаж строительных конструкций. Киев. «Будивельник», 1973.

Литература по отдельным вопросам указывается руководителем проектирования.

Государственное образовательное учреждение

Высшего профессионального образования

" САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Кафедра Машиноведение и детали машин

ДЕТАЛИ МАШИН

Методические указания к лабораторной работе

"ИЗУЧЕНИЕ КОНСТРУКЦИИ ЧЕРВЯЧНОГО РЕДУКТОРА"

Санкт-Петербург

ИЗУЧЕНИЕ КОНСТРУКЦИИ ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы — ознакомление с конструкциями одноступенчатых червячных редукторов, измерение габаритных и присоединительных размеров, определение параметров червячного зацепления, ознакомление с регулировкой зазоров в подшипниках и регулировкой червячного зацепления.

Введение

Червячные передачи относятся к зубчато-винтовым и состоят из червяка, рабочие поверхности которого являются винтовыми поверхностями, и червячного колеса, зубья которого имеют дуговую форму. Оси червяка и колеса перекрещиваются в пространстве, в большинстве случаев под углом 90°. Аналогично передаче винт-гайка при работе червячной передачи реализуется трение скольжения.

К основным достоинствам червячных передач следует отнести: возможность осуществления большого передаточного числа в одной ступени (у силовых червячных передач от 7 до 80, у несиловых — до 1000); бесшумность и плавность работы; возможность самоторможения.

К недостаткам червячных передач относятся: сравнительно низкий к. п. д., склонность к заеданию и интенсивному изнашиванию, обусловленные повышенным скольжением; необходимость применения для венцов червячных колес дефицитных и дорогих антифрикционных материалов.

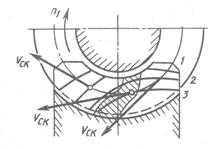

Характерной особенностью работы червячных передач является большая относительная скорость скольжения. При этом в средней части зуба червячного колеса имеется зона, в которой скольжение происходит вдоль контактных линий и возникают условия, неблагоприятные для смазки рабочих поверхностей (рис.1).

|

Рис.1 Положение контактных линий и скоростей скольжения на зубе червячного колеса

Основными причинами отказа червячных передач являются: 1) заедание рабочих поверхностей зубьев червячного колеса и витков червяка; 2) усталостное выкрашивание поверхностных слоев зубьев колеса; 3) износ зубьев колеса; 4) поломка зубьев колеса (в случае их значительного износа) или в исключительно редких случаях поломка витков червяка.

К материалам червячных пар предъявляются требования хорошей прирабатываемости, пониженной склонности к заеданию и высокой износостойкости.

В качестве материалов червяков используются стали, термически обработанные до высокой твердости. Наилучшей работоспособностью обладают червяки из низкоуглеродистых цементуемых сталей (15Х, 20Х, 18ХГТ и др.) с твердостью после закалки HRC ≥ 55…60. Широко применяются червяки из среднеуглеродистых сталей (40, 45 50, 40Х, 40ХН и др.) с поверхностной или объемной закалкой до твердости HRC ≥ 45…55.

Венцы червячных колес при высоких скоростях скольжения (от 5 до 30 м/с) изготавливают из оловянистых бронз Бр. ОФ 10-1, Бр.ОНФ 10-1-1 и др., а также из сурьмяно-никелевых бронз. При средних скоростях скольжения (от 2 до 8 м/с) применяют алюминиево-железистую бронзу, например, Бр. АЖ 9-4, а также другие безоловянистые бронзы. Для тихоходных передач успешно используются серые чугуны марок СЧ15, СЧ 20 и др.

Во избежание повышенных потерь червячные передачи рекомендуется использовать при передаче небольших и средних мощностей, до 30—60 кВт.

Редуктора предназначены для уменьшения частоты вращения (угловой скорости) с соответствующим повышением вращающего момента на выходном валу. Наиболее важными параметрами редуктора являются вращающий момент на тихоходном валу, коэффициент полезного действия и наибольшая частота вращения быстроходного вала.

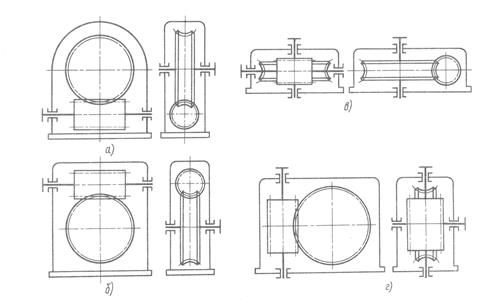

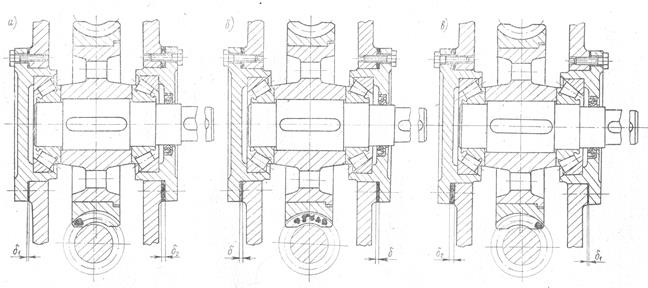

Взаимное расположение червяка и червячного колеса в редукторе может быть различным (рис. 2).

|

Рис. 2. Схемы расположения червяка и червячного колеса в червячном редукторе: а — горизонтальный червяк под колесом ; б — горизонтальный червяк над колесом; в — боковое расположение червяка; г — вертикальное расположение червяка

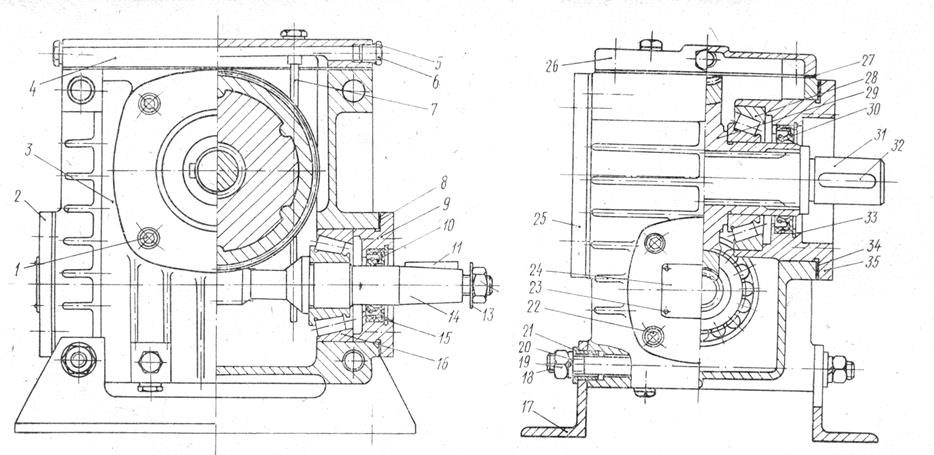

Изучаемые в данной работе одноступенчатые червячные редукторы общемашиностроительного применения типа 2ЧМ-63 по ТУ 2-56-218-83 (рис. 5), которые выпускаются в настоящее время Санкт-Петербургским заводом "Редуктор", могут быть отнесены к разряду универсальных, так как благодаря наличию отъемных лап могут быть установлены в любом из положений, показанных на рис. 2.

Корпуса относительно небольших червячных редукторов (с межосевыми расстояниями до 125 мм) изготавливаются чаще всего без разъема (рис. 5). В этом случае монтаж колеса 29 осуществляется через крышку 4, а подшипники вала колеса устанавливаются в специальных стаканах 25 и 35. В некоторых редукторах монтаж колеса производится через отверстия, в которые ставятся стаканы.

Корпуса данных редукторов изготовлены из алюминиевого сплава Ал З и с целью повышения интенсивности отвода тепла имеют высокую степень оребрения.

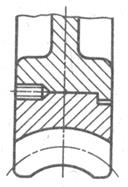

Червячные колеса в целях экономии цветных металлов выполняют в виде сборочной единицы, когда бронзовый венец, на котором нарезаются зубья, по определенной технологии соединяется с чугунной или стальной ступицей. Наиболее проста в изготовлении конструкция, в которой венец устанавливается на ступицу с натягом. Однако при эксплуатационном нагреве посадка может ослабнуть вследствие различия коэффициентов линейного расширения бронзы венца и материала ступицы, что чревато потерей работоспособности передачи. Для предотвращения этого встык венца и ступицы ввертывают болты, играющие роль круглых шпонок (рис. 3,а).

|  | ||

Рис. 3 Варианты крепления венца колеса к ступице

а) крепление венца с натягом; б) крепление венца заливкой

Наиболее рациональной следует считать конструкцию предусматривающую заливку бронзы венца в литейной форме с установленной в ней ступицей (рис. 3,б; рис.5). Такая конструкция вполне оправдана при серийном производстве редукторов.

В червячных передачах применяют, как правило, подшипники качения.

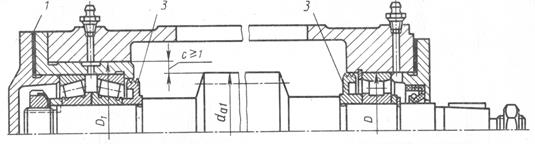

Червяки в редукторах с межосевыми расстояниями до 160 мм устанавливают обычно на радиально-упорных подшипниках, по одному в опоре (установка «враспор»)

(рис. 5). При больших межосевых расстояниях, во избежание дополнительных потерь вследствие возможного теплового удлинения червяка, ставят в одной опоре два радиально-упорных подшипника, воспринимающих осевые нагрузки в обоих направлениях, а в другой ("плавающей" опоре) - радиальный подшипник (рис.4).

|

Рис.4 Вид червяка с фиксированной (левой) и "плавающей" (правой) опорой

Для вала колеса, имеющего, как правило, сравнительно небольшую длину, используют по одному радиально-упорному подшипнику в опоре, устанавливаемые «враспор». Внутренние кольца подшипников ставят на валы с натягом, во избежание обкатывания кольцом шейки вала, развальцовки посадочных поверхностей и фреттинг-коррозии (контактной коррозии). Наружные кольца ставят по скользящей посадке, обеспечивающей нулевой или небольшой зазор, необходимый при монтаже и во время регулировки подшипников, а также при регулировке зацепления.

Основным способом смазки червячных передач является смазка окунанием. При этом масляная ванна во избежание быстрого загрязнения масла и взбалтывания продуктов износа и осадков должна иметь достаточную глубину. При нижнем расположении червяка уровень масла обычно назначают так, чтобы витки червяка были полностью погружены в масло. Часто для повышения нагрузочной способности уровень масла повышают до оси червяка и выше. Уровень масла при верхнем расположении червяка существенного значения, не имеет.

В быстроходных червячных редукторах большой мощности применяют циркуляционную смазку.

Для контроля уровня масла используют маслоуказатели.

Для заливки масла и контроля пятна контакта зубьев колеса и витков червяка при регулировке зацепления используют смотровой лючок или верхнюю крышку редуктора (см. рис. 3).

В нижней части корпуса устанавливается пробка для слива отработанного масла.

Через пробку-отдушину, установленную на крышке смотрового лючка, или через отверстие в щупе маслоуказателя происходит выравнивание давления воздуха внутри корпуса по отношению к наружному.

Для устранения утечки масла и попадания внутрь редуктора пыли и грязи в сквозных крышках червяка и колеса устанавливаются манжетные уплотнения.

1. Габаритные и присоединительные размеры редуктора

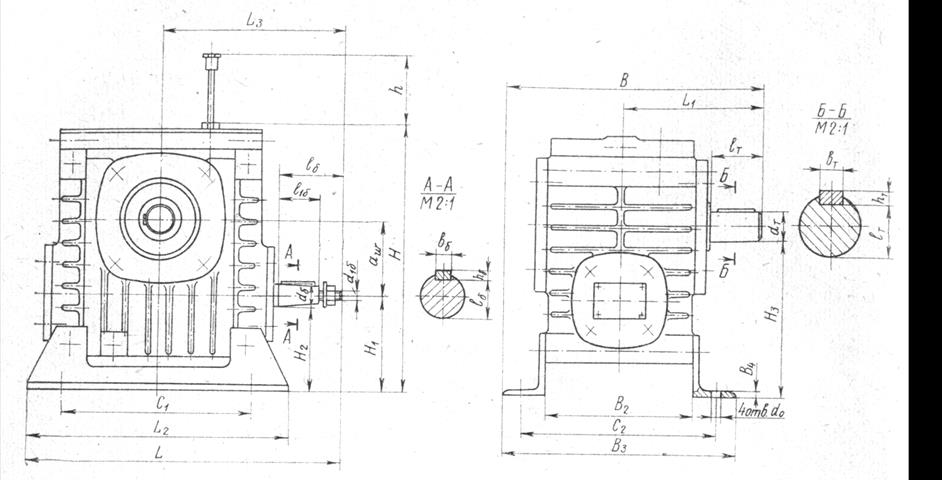

Габаритными называются максимальные размеры редуктора в трех измерениях.

Присоединительными являются те размеры редуктора, которые необходимы для выбора сопряженных с ним деталей, а также размеры, необходимые для установки редуктора на раме или фундаменте.

Присоединительные размеры задаются относительно вертикальной оси симметрии редуктора, которая служит базой при сборке редуктора с другими узлами установки, и опорной поверхности редуктора. К присоединительным размерам относят размеры концов валов, расстояния от опорных поверхностей до осей валов, размеры опорных поверхностей, координаты отверстий под фундаментные болты и др.

Габаритные и присоединительные размеры редукторов типа 2ЧМ показаны на рис. 6.

|

Рис.5 Общий вид одноступенчатого червячного редуктора тип 2ЧМ-63

1, 22, 26 – болты; 2, 4, 9 – крышки; 3 – корпус; 27 – прокладки; 6 – пробка; 7 – масломерная игла; 8, 34 – комплекты регулировочных прокладок; 10, 30 – манжеты уплотнительные; 11, 32 – шпонки; 12, 19 – гайки; 13, 20 – шайбы; 14 – червячный вал; 15, 33 – кольца внутренние эксцентрические; 16, 28 – подшипники качения; 17 – опорные лапы; 18 – шпильки; 21 – втулки; 23 – заклепки; 24 – шильдик; 25, 35 – стаканы; 29 – колесо червячное; 31-вал.

|

Рис. 6. Габаритные и присоединительные размеры редуктора типа 2ЧМ

2. Геометрия червячных передач

В настоящее время применяются следующие основные типы червяков: архимедовы, эвольвентные и червяки, имеющие вогнутый профиль витка.

Архимедовы червяки (ZA) имеют в осевом сечении прямолинейный профиль, а в торцовом сечении виток образует спираль Архимеда. Их основной технологическим недостатком является необходимость для шлифования круга специального профиля, зависящего от его диаметра.

Эвольвентные червяки (ZJ) являются косозубыми эвольвентными колесами с малым числом зубьев и большим углом наклона их. В осевом сечении виток очерчен выпуклой кривой, торцовое сечение витков представляет собой эвольвенту. Рабочие поверхности этих червяков могут шлифоваться на специальных станках плоской (торцовой) стороной шлифовального круга.

При одинаковом качестве изготовления архимедовы и эвольвентные червячные передачи обладают примерно одинаковой нагрузочной способностью и коэффициентом полезного действия.

Несколько большей нагрузочной способностью и большим к. п. д. отличаются передачи, имеющие вогнутый профиль витка, что обусловлено большим радиусом приведенной кривизны рабочих поверхностей в зоне контакта и более благоприятным направлением скорости скольжения по отношению к линии контакта. Червяки таких передач шлифуются кругом, заправленным по дуге окружности.

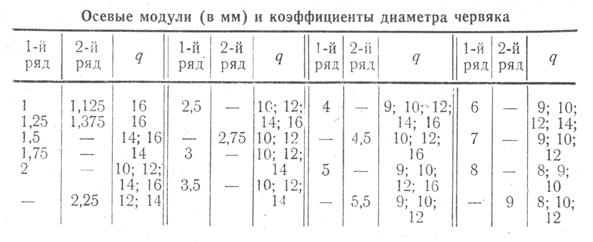

Основными параметрами червячного зацепления являются: межосевое расстояние aw, осевой модуль червяка т и коэффициент диаметра червяка q.

Межосевые расстояния aw (в мм) должны соответствовать ГОСТ 2144-76:

1-й ряд 40 5 0 63 80 100 125 — 160 — 200

2-й ряд — — — — — — 140 — 180 —

Ряд осевых модулей и коэффициенты диаметра червяка в соответствии с тем же ГОСТ приведены в табл. 1.

Т а б л и ц а 1

|

Для уменьшения количества инструмента, используемого при изготовлении червячных передач, ГОСТом предусмотрены только правые червяки с числом заходов z1 = 1; 2; 4. Число зубьев червячного колеса z2 не регламентировано.

У червячных передач в отличие от зубчатых нарезание со смещением возможно только в отношение зубьев червячного колеса, так как параметры фрезы и червяка идентичны. Смещение при нарезании зубьев колес применяют, например, для приведения межосевого расстояния передачи к стандартному значению, а у передач с вогнутым профилем витка — для увеличения их нагрузочной способности и коэффициента полезного действия.

Параметрам червяка присваивается индекс 1, а параметрам колеса —'индекс 2.

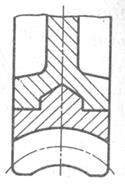

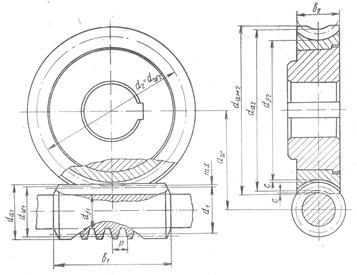

Основные размеры червячной пары показаны на рис. 7

|

Рис. 7. Основные размеры червяка и червячного колеса

Формулы и рекомендуемые данные для определения основных размеров червячной пары по ГОСТ 19650-97 приведены в табл. 4.

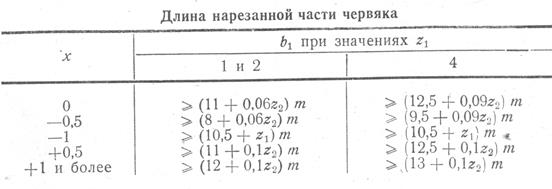

Для определения длины нарезанной части червяков воспользоваться данными табл.2. При шлифуемых и фрезеруемых червяках полученную по табл. 2 длину следует увеличить при т < 10 мм на 25 мм, при т > 10 мм — на 40—50 мм.

Т а б л и ц а 2

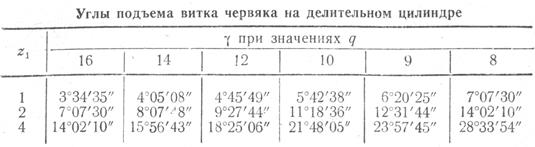

Углы подъема витка червяка на делительном цилиндре приведены в табл. 3.

Т а б л и ц а 3

|

Измерение параметров червячного зацепления требует осуществления ряда точных замеров на специальных приборах. Задача существенно упрощается, если параметры зацепления соответствуют ГОСТ 2144-76 на червячные зацепления. В этом случае по отдельным замерам червяка и червячного колеса, проводимым простым измерительным инструментом, можно путем расчета определить остальные параметры зацепления. При этом величины параметров зацепления округляют до стандартных значений, если эти величины находятся в пределах отклонений, обусловленных неточностями изготовления и измерения.

3. Разборка редуктора

При проведении лабораторной работы используют универсальные червячные редукторы типа 2МЧ, разборку которых производят в следующей последовательности (рис. 5):

1. Снимают разрезное стопорное кольцо с вала колеса 31, вынимают вал из ступицы червячного колеса 29.

2. Вывертывают масломерную иглу 7.

3. Отвертывают болты 26, крепящие крышку 4 к корпусу.?, и снимают крышку.

4. Вывертывают болты /, крепящие стаканы 25 и 35 к корпусу 3, снимают стаканы и вынимают червячное колесо через крышку редуктора. Внутренние кольца подшипников 28 колеса со ступицы и наружные кольца из стаканов не выпрессовывают.

5. Отвертывают болты 22 крышек 2 и Я снимают крышки и вынимают червяк с подшипниками.

6. Вывертывают пробку для слива масла.

7. Отвертывают гайки 19 со шпилек 18 и вынимают шпильки, снимают втулки 21 и лапы 17.

Т а б л и ц а 4

Формулы и рекомендуемые данные для определения параметров червячной пары

| Параметры | Обозначения | Формулы или рекомендуемые данные |

| Коэффициент смещения | х |

|

| Осевой шаг червяка | р | р = πm |

| Радиальный зазор | с | с = 0,2m∙cosγ – для передач с эвольвентных червяком; с = 0,2m – для остальных видов передач |

| Диаметр червяка: – делительный – начальный | d1 dw1 | d1 = qm dw1 = (q + 2x)m |

| Угол подъема витка червяка на цилиндре: – делительном – начальном | γ γw |

|

| Угол профиля: архимедова червяка в осевом сечении | α | α = 200 |

| Коэффициент высоты: – головки – ножки |

|

= 1,0 = 1,0

=2,2∙cosγ – 1 – для передач с эвольвентным червяком; =2,2∙cosγ – 1 – для передач с эвольвентным червяком;  = 1,2 – для остальных видов передач = 1,2 – для остальных видов передач

|

| Высота – головки – ножки |

|

= =  m m

= =  m m

|

| Диаметр – вершин червяка – впадин червяка | da1 df1 | da1 = d1 +2  df1 = d1 - 2

df1 = d1 - 2

|

| Делительный (начальный) диаметр колеса | d2 = dw2 | d2 = dw2 = mz2 |

П р о д о л ж е н и е т а б л. 4

| Параметры | Обозначения | Формулы или рекомендуемые данные |

| Средний диаметр: – вершин колеса – впадины колеса | da2 df2 |

da2 = d2 + 2  +2xm

df2 = d2 - 2 +2xm

df2 = d2 - 2  +2xm +2xm

|

| Наибольший диаметр колеса | daM2 | daM2

|

| Передаточное число | u |

|

| Ширина колеса | b2 | b2  0,75 da1 при z1 = 1 и 2;

b2 0,75 da1 при z1 = 1 и 2;

b2  0,67 da1 при z1 = 4 0,67 da1 при z1 = 4

|

| Длина нарезанной части червяка | b1 | См. табл.2 |

|

Рис.8 Положение пятна контакта при регулировке червячного зацепления

4. Сборка редуктора, регулировка подшипников и зацепления

В отличие от производственных условий сборку редуктора при выполнении лабораторной работы производят без смазки деталей. Одновременно со сборкой производят регулировку подшипников и червячного зацепления.

Оборка осуществляется в порядке, обратном тому, в котором производилась разборка редуктора.

Регулировка конических роликоподшипников и червячного зацепления осуществляется в следующей последовательности*):

1. Устанавливают крышку червяка 2 и крепят ее двумя болтами по диагонали

2. Устанавливают червяк 14 и вторую крышку 9. Прижимая от руки крышку 9, щупом измеряют зазор δ между корпусом редуктора и фланцем крышки.

3. Подбирают комплект стальных регулировочных прокладок 8 таким образом, чтобы их суммарная толщина была равна (δ + Δос) мм, где Δос — допускаемый осевой люфт вала, смонтированного на двух конических роликоподшипниках. Величину Δос назначают в зависимости от серии и размеров подшипников. Например, при диаметре вала 20 – 50 мм значение Δос может находиться в пределах 0,05…0,10 мм.

4. Разделив комплект прокладок на две примерно одинаковые по толщине стопки, их устанавливают под крышки 2 и 9, после чего затягивают крепежные болты. При правильно отрегулированных подшипниках величина осевого люфта не должна превышать указанного выше значения, а вал должен свободно вращаться от руки.

Так как смещение червяка в осевом направлении не отражается на регулировке червячного зацепления, корректировка положения червяка в осевом направлении не производится.

5. На боковую поверхность витков червяка наносят тонкий слой краски.

6. Устанавливают в корпус редуктора червячное колесо.

7. Порядок регулировки подшипников колеса тот же, что и подшипников червяка.

8. Плавно вращая червяк и слегка притормаживая рукой червячное колесо, наблюдают через крышку редуктора за появлением на рабочей поверхности зубьев колеса пятен контакта. Из-за неравномерности нанесения краски на витки червяка первые пятна могут быть и искажены, поэтому оценивать положение пятна контакта следует не ранее, чем колесо повернется на четверть оборота.

Если пятна краски устойчиво симметричны относительно средней плоскости колеса (рис. 8,б), то зацепление считают отрегулированным. При смещении пятен контакта вправо (рис. 8, в) или влево (рис. 8, а) от оси симметрии колеса производят регулировку зацепления путем перестановки части прокладок из-под одной крышки под другую, оставляя суммарную толщину всех прокладок постоянной.

9. Заканчивают сборку редуктора.

*) в связи с необходимостью при регулировке зацепления использовать красящие материалы данная часть лабораторной работы носит виртуальный характер.

5. Порядок выполнения лабораторной работы и составление отчета

В ходе выполнения лабораторной работы студент должен ознакомиться с конструкцией изучаемого редуктора, как в натуре, так и по его чертежам. Привести краткое описание его конструкции в целом, обращая внимание на особенности взаимного расположения червяка и колеса, конструктивного исполнения опорных узлов, корпусных элементов, систему смазки редуктора и способа охлаждения.

В соответствие с проекционными видами редуктора на рис.6 измерить его габаритные и присоединительные размеры, занеся полученные данные в табл. 1 Приложения.

В соответствии с разделом 3 произвести разборку редуктора.

Измерить указанные на рис.7 размеры червяка и колеса и занести их в табл. 2 Приложения.

В соответствии с разделом 4 произвести сборку редуктора.

Отрегулировать подшипники червяка и колеса (виртуально).

Произвести регулировку червячного зацепления (виртуально).

По результатам замеров вычислить параметры и размеры элементов червячного зацепления изучаемого редуктора. Порядок расчетов приведен в приложении 1.

Приложение 1

" САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

| <== предыдущая лекция | | | следующая лекция ==> |

| ЯК МОЖНА ЗАПОБІГТИ ЗАХВОРЮВАННЮ НА ТУБЕРКУЛЬОЗ? | | | Види електричних травм. |