Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Просимо звернути увагу, що орг.комітет не займається редагуванням тез! Тези доповідей, які не відповідають вимогам не будуть прийняті до друку!

Дата добавления: 2015-08-29; просмотров: 472

|

|

Проект автоматизации предприятия представляет комплекс технической документации, в состав которой входит пояснительная записка и графический материал.

В проекте разрабатывается следующая документация:

•структурная схема управления и контроля (для сложных систем управления)

•структурная схема комплекса технических средств (КТС)

•структурные схемы комплексов средств автоматизации

•функциональные схемы автоматизации технологических процессов.

Системы автоматизации технологических процессов являются частью системы управления промышленным предприятием, поэтому проект автоматизации должен быть увязан с проектом системы управления предприятием в целом.

Общие принципы разработки функциональных схем автоматизации

1) при разработке функциональных схем автоматизации и выборе технических средств должны учитываться вид и характер производственного процесса, условия пожаро- и взрывоопасности, агрессивность и токсичность окружающей среды и т.п., параметры и физико-химические свойства измеряемой среды, расстояние от мест установки датчиков, вспомогательных устройств, исполнительных механизмов, приводов машин и запорных органов до пунктов управления и контроля, требуемая точность и быстродействие средств автоматизации;

2) выбирать преимущественно серийно выпускаемые средства автоматизации и вычислительной техники, стремится к применению однотипных средств автоматизации и предпочтительно унифицированных систем, характеризуемых простотой сочетания, взаимозаменяемостью, удобством компоновки на щитах управления;

3) использовать в качестве локальных средств сбора и накопления первичной информации, вторичных приборов, регулирующих и исполнительных устройств преимущественно приборы и средства автоматизации Государственной системы промышленных приборов (ГСП);

4) определять выбор средств автоматизации, использующих вспомогательную энергию (электрическую, пневматическую и гидравлическую) условиями пожаро- и взрывоопасности автоматизируемого объекта, агрессивностью окружающей среды, требованиями к быстродействию, дальности передачи сигналов информации и управления;

5) ограничивать количество приборов, аппаратуры управления и сигнализации, устанавливаемых на оперативных щитах и пультах, т.к. избыток аппаратуры усложняет эксплуатацию, отвлекает внимание обслуживающего персонала от наблюдения за основными приборами.

Функциональная схема является основным техническим документом, определяющим структуру, функциональные связи между производственным процессом и средствами контроля и управления.

Функциональная схема представляет собой чертеж , на котором схематически условными обозначениями изображены:

- технологическое оборудование и коммуникации производственного процесса;

- средства локальной автоматизации (датчики, приборы исполнительные устройства) и управления с линиями связи;

- экспликацию оборудования;

- таблицы условных обозначений, не предусмотренных действующими стан-

- таблицы условных обозначений, не предусмотренных действующими стан-

дартами;

- необходимые пояснения к схеме; - основную надпись по ГОСТ 21.110-95.

Контур 1 предназначен для контроля и регистрации температуры сливок на выходе из бака накопителя Б1. Аналоговый электрический сигнал с термометра сопротивления платинового двойного типа ТСП-5071 (поз. 1а) подается на вторичный показывающий и регистрирующий прибор с унифицированным выходным электрическим сигналом Диск250-1331 (поз. 1б). Унифицированный электрический сигнал 0-5 мА со вторичного прибора Диск250-1331 (поз. 1б) поступает в ЭВМ на один из входов модуля аналого-цифрового преобразователя АЦП, который преобразует электрический сигнал в цифровой код. Центральный процессор БЦР позволяет сохранить информацию о температуре на жестком магнитном диске НЖД и вывести эту информацию на дисплей или на печать (АЦПУ).

Контур 2 предназначен для контроля давления в вакуум - дезодорационную установке УД-1 с помощью вакуумметра показывающий общего назначения ОБВ1-100 (поз. 2).

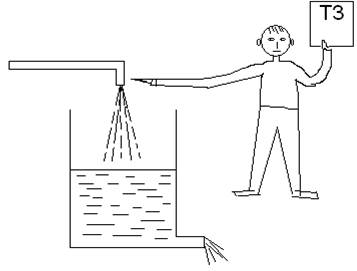

Контур 3 предназначен для регулирование и сигнализацию уровня в баке Б2. Сигналы от электродов регулятора-сигнализатора уровня ЭРСУ-3 (поз. 3а) обрабатываются релейной схемой регулятора-сигнализатора уровня ЭРСУ-3 (поз. 3б) и выдаются через универсальный переключатель УП-5300 (SA1) и магнитный пускатель ПМЕ-17 (КМ1) на двигатель М1 насоса Н1, который подает исходные сливки в бак Б2. К магнитному пускателю ПМЕ-17 (КМ1) подключена световая сигнализация, при помощи световых сигналов ламп СЛУ-51 (НL3, НL4) сигнализирующая о работе насоса Н1. Управление работой насоса H1 возможно также посредством кнопочных станций, предназначенных для дистанционного управления аппаратами переменного тока типа КУ112-А (SВ1) и КУ112-А (SВ2).

Помимо способа управления, описанного выше, все необходимые действия можно производить в режиме непосредственного цифрового управления (НЦУ), при помощи управляющей ЭВМ. Сигнал с регулятора-сигнализатора уровня ЭРСУ-3 (поз. 3б) в дискретном виде поступает в ЭВМ на один из входов блока дискретного ввода (БДВ), который преобразует дискретный электрический сигнал в цифровой код. Блок цифрового регулирования (БЦР) вырабатывает управляющее воздействие, которое передает на блок дискретных выходов (БДВв), откуда дискретный электрический сигнал через универсальный переключатель УП-5300 (SA4) поступает на магнитный пускатель ПМЕ-17 (КМ1), который управляет работой насоса Н1. Центральный процессор позволяет сохранить информацию о колебаниях уровня на жестком магнитном диске НЖД и вывести эту информацию на дисплей или на печать (АЦПУ).

Управление работой насоса H2 осуществляется при помощи реверсивного магнитного пускателя марки ПМЕ-17 (КМ2) и соответствующего ему ключа управления универсального типа УП-580 (SA2) посредством кнопочных станций, предназначенных для дистанционного управления аппаратами переменного тока типа КУ112-А (SВ3) и КУ112-А (SВ4). В режиме НЦУ предусмотрена возможность управления работой насоса Н2 при помощи ЭВМ.

Основные понятия и терминология курса.

Управление (в автоматике) - это любое воздействие на производственный процесс с целью получения желаемого эффекта.

Основные составляющие части управления (с обратной связью):

- контроль за процессом,

- анализ информации и принятие решения,

- воздействие на процесс (исполнение).

Аппараты, машины, установки, трубопроводы и другое тех. оборудование, при помощи которых осуществляется технологический процесс, на который направлено управление, носят название объектов управления.

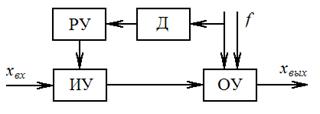

Технологический процесс характеризуется определенными физическими величинами, которые принято называть (технологическими) параметрами процесса. При рассмотрении объекта управления выделяют входные, выходные и возмущающие параметры. f

Технологический процесс характеризуется определенными физическими величинами, которые принято называть (технологическими) параметрами процесса. При рассмотрении объекта управления выделяют входные, выходные и возмущающие параметры. f

xвх xзвых

| ||||

| ||||

|

|

Выходные параметры - параметры, которые наиболее полно характеризуют интенсивность протекания процесса.

Входные (управляющие) параметры - параметры, изменением которых можно воздействовать на выходные (изменение расхода, энергии, концентрацией компонента).

В процессе работы объект подвергается различным воздействиям, которые мешают правильному протеканию процесса. Такие воздействия называются возмущениями, т.е. возмущающие – это такие параметры, изменение которых приводит к отклонению выходных параметров от заданных значений.

Контроль - это наблюдение за технологическими параметрами (с целью обеспечения правильного протекания технологического процесса).

Регулирование - это поддержание параметра относительно заданных значений (стабилизация параметра) или изменение его по определенному закону. Регулирование - частный случай управления. Стабилизация – частный случай управления.

Сигнализация – это оповещение о состоянии производственного процесса с целью исключения брака и обеспечения безаварийности работы оборудования.

Автоматизация - это один из этапов развития машинного производства. Ему предшествует механизация.

Механизация - внедрение механизмов и машин в производство (направлена на облегчение физического труда). В механизированном технологическом процессе человек принимает непосредственное участие, но его физическая работа сводится лишь к нажатию кнопок, повороту рычагов т т.п.

Здесь на человека возложены функции управления механизмами и машинами.

С увеличением нагрузок аппаратов, мощностей машин, сложности и масштабов производства, с повышением давлений, температур и скоростей химических реакций даже опытный рабочий не в состоянии своевременно воздействовать на процесс в случае отклонения его от нормы, а это может привести к авариям, пожарам, взрывам, порче большого количества сырья и полуфабрикатов. Ограниченные возможности человеческого организма (утомляемость, недостаточная скорость реакции на изменение окружающей обстановки и на большое количество поступающей информации, субъективность в оценке сложившейся ситуации и т.д.) является препятствием для дальнейшей интенсификации производства. Необходим новый этап в машинном производстве - автоматизация.

Автоматизация - это внедрение в производство технических средств, позволяющих освободить частично или полностью человека от непосредственного участия в управлении и передачи этой функции (специальным) устройствам (направлена на облегчение умственного труда по управлению производством). В автоматизированном производстве человек переключается на творческую работу - анализ результатов управления, составление заданий и программ для автоматических устройств, их наладку.

Следующий этап машинного производства - автоматическое производство, т.е. производство полностью исключающее участие в нем человека (цеха-автоматы, заводы-автоматы). Роль человека здесь в усовершенствовании таких производств и наладки их в аварийных ситуациях, вызванных стихийными бедствиями.

Цели автоматизации (способствует):

- безаварийность работы, исключение травматизма;

- повышение качества выпускаемой продукции;

- сокращение брака, отходов, уменьшение затрат электроэнергии и сырья, т.е. снижение затрат на производство;

- повышение производительности труда и рост объема производства;

- уменьшение численности основных рабочих;

- улучшение условий труда производства (труда), повышение культуры производства (квалификации и культурного уровня рабочих)

- повышение экологичности производства;

- снижение затрат на строительство зданий, уменьшение сроков межремонтного пробега оборудования.

Различают два этапа автоматизации: частичная (начальная) и комплексная. Частичная автоматизация - когда каждый технологический параметр в пределах участка, цеха автоматизируется отдельно, независимо от других. Комплексная автоматизация - все технологические параметры автоматизируются как единое целое. Здесь выделяют полную автоматизацию, когда все производство есть единая автоматически работающая система.

Автоматика - отрасль науки и техники, разрабатывающая теорию и методы автоматизации (технических и производственных) процессов.

Задача автоматизации современных технических систем и комплексов настолько сложна и специфична, что совокупность научных направлений, обеспечивающих ее решение, выделена в отдельную область науки и носит название технической кибернетики. Т.к. сложные расчеты невозможны без применения вычислительной техники, то теоретической основой автоматизации на базе вычислительной техники и является кибернетика – наука об общих законах получения, хранения, преобразования и передачи информации в сложных управляющих системах.

Классификация автоматических систем управления (АСУ).

Совокупность технических средств, используемых для управления и персонал, принимающий в нем непосредственное участие образуют совместно с объектом (управления) систему управления (СУ).

Автоматическая СУ (САУ) состоит только из ОУ и технических средств автоматизации (где человек лишь следит за состоянием последних).

Рассмотрим пример регулирования уровня.

Человек + емкость – система ручного регулирования.

Емкость – объект регулирования (управляемая система)

Человек – регулирующая (управляющая) система – регулятор:

1) техническое задание (регламент) - задатчик (З);

2) глаза – датчик (преобразователь П);

3) мозг: – а) элемент сравнения (ЭС),

б) устройство выработки управляющего сигнала (УВУС);

4) рука – исполнительный механизм (ИМ);

5) ладонь – регулирующий орган (РО).

После замены человека техническими средствами управления функциональная схема автоматического регулирования уровня будет выглядеть следующим образом:

xвх xзвых

xвх xзвых

Регулирующий

бло

к

к

Исполнительное

Исполнительное

|

устройство

устройство

| |||||||||

| |||||||||

| |||||||||

| |||||||||

| |||||||||

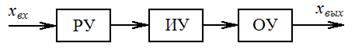

При технической реализации элементов систем регулирования З, ЭС и УУ как правило конструктивно выполнены едино и образуют регулирующий (управляющий) блок (РУ). Часто совместно выполняются также ИМ и РО, образуя исполнительное устройство (ИУ).

Система регулирования в простом (классическом) виде, содержит следующие основные элементы: ОУ, ПП, АР и ИУ.

Простейшая АСР содержит два основных элемента ОУ и регулирующее устройство (РУ).

Автоматизированная СУ (АСУ) частично освобождает человека от функций управления. Автоматическая СУ (САУ) состоит лишь из объекта управления и технических средств.

Автоматическая СУ (САУ) состоит только из ОУ и технических средств автоматизации (где человек лишь следит за состоянием последних).

Различают: АСУ технологическим процессом (АСУТП), АСУ производством (АСУП) и отраслевую АСУ (ОАСУ).

Классификация АСУ:

1. По задачам автоматизации:

автоматического контроля, сигнализации, защиты, управления (регулирования и кибернетические) и др.

2. По виду регулирующего воздействия:

а) по отклонению - в качестве регулирующего воздействия принято отклонение значения регулируемого параметра от заданного, т.е. D = хвых - хвх (свойство данной системы - замкнутый контур передачи информации о ходе процесса - см. предыдущий рисунок);

б) по возмущению - регулирующее воздействие направлено на устранение возмущающего воздействия (разомкнутая система передачи информации);

б) по возмущению - регулирующее воздействие направлено на устранение возмущающего воздействия (разомкнутая система передачи информации);

в) комбинированные - содержат контуры по отклонению и возмущению.

3. По назначению (по функциональному признаку):

а) стабилизации (регулирования);

б) программные (регулирование изменения параметра во времени по какому-либо закону);

в) следящие (регулирование в зависимости от значения другого параметра).

4. По использованию вспомогательной энергии:

а) прямого действия (без использования вспомогательной энергии - выходной сигнал формируется за счет энергии входного);

б) непрямого действия (с усилением – выходной сигнал формируется за счет вспомогательной энергии).

5. По характеру изменения выходной величины:

а) непрерывные;

б) прерывистые (дискретные): релейные и импульсные ;

Релейные – выходной сигнал принимает два значения: min и max. Импульсные, когда выходной сигнал представляет собой последовательность импульсов по времени.

6. По наличию обратной связи:

6. По наличию обратной связи:

а) разомкнутые (без наличия

обратной связи);

б) замкнутые (с обратной связью) (см. предыдущие рисунки).

ТЕХНОЛОГИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ

| <== предыдущая лекция | | | следующая лекция ==> |

| Екологічне обґрунтування застосування заходів і засобів захисту культури від шкідливих організмів | | | Облік основних засобів та малоцінних і швидкозношуваних предметів |